某高氧化率铅锌矿选矿试验研究

巩明辉 李国栋 王婷霞

(西北矿冶研究院,甘肃 白银 730900)

我国铅锌矿主要分为硫化铅锌矿和氧化铅锌矿。硫化铅锌矿浮选常用的工艺有传统浮选工艺和电位调控浮选工艺,传统浮选工艺又可分为优先浮选、混合浮选、等可浮及异步浮选[1-4];氧化铅锌矿石的处理主要采用湿法冶金和改进的浮选方法,湿法冶金因环境污染等问题技术发展受限[5-7],浮选方法有硫化浮选法和联合工艺法,硫化浮选法适用于氧化程度不高的氧化铅锌矿石的浮选[8-9],联合工艺法常用于处理一些难选混合铅锌矿石和氧化程度不高的氧化铅锌矿石[10-11]。氧化程度较高的氧化铅锌矿石处理工艺则报道不多,相对应用较多的工艺是铅锌混合浮选—铅锌分离浮选工艺、铅锌依次优先浮选工艺等。

某铅锌矿石嵌布粒度微细、共生关系复杂,且氧化率较高,为确定适宜该矿石高效回收的工艺流程及药剂制度,开展了选别试验研究。

1 矿石性质

1.1 矿石化学多元素及铅锌物相分析

矿石化学多元素及铅锌物相分析结果分别见表1、表 2 及表 3。

表1 矿石化学多元素分析结果Table 1 Analysis results of the chemical multi-elements of the ores %

表2 矿石铅物相分析结果Table 2 Analysis results of the lead phase in the ores %

表3 矿石锌物相分析结果Table 3 Analysis results of the zinc phase in the ores %

由表1~表3可知,矿石中的主要有价元素为铅、锌,铅、锌氧化率分别为34.96%、16.76%。

1.2 矿石中的主要矿物及含量

表4为矿石中的主要矿物及其含量。

表4 矿石中的主要矿物及其含量Table 4 Main minerals and its contents in the ores %

由表4可知,矿石中主要可回收金属矿物为闪锌矿、方铅矿,脉石矿物主要为白云石、方解石、石英、黏土矿物等。

1.3 主要有价矿物的嵌布特征

闪锌矿、方铅矿分别为矿石中主要锌矿物和铅矿物。

闪锌矿主要以半自形—他形粒状集合体与方铅矿、黄铁矿密切共生,粒度较粗,其中常有黄铁矿、方铅矿、磁黄铁矿、脉石包裹体;部分闪锌矿呈他形粒状、脉状、网脉状嵌布于脉石、方铅矿中或黄铁矿、脉石裂隙中,粒度大小不一,边界不规则;少量闪锌矿呈星点状、乳滴状、网脉状、不规则粒状嵌布于脉石中,粒度较细,解离困难。粒度特征表现为24.7%的闪锌矿粒度小于26μm。

方铅矿主要以半自形粒状—他形粒状集合体、不规则粒状集合体与闪锌矿、黄铁矿交错相嵌,边界极不规则;部分呈他形粒状、脉状、网脉状嵌布于脉石中,边界相对平滑、清楚;少量方铅矿呈星点状、脉状、细小粒状嵌布于脉石、闪锌矿中,粒度细小,边界圆滑。粒度特征表现为56.0%的方铅矿粒度小于26μm。

2 试验方案的确定

根据矿石性质和铅锌矿选矿实践,该类矿石常用的原则流程为铅锌混合浮选产出铅锌混合精矿、铅锌分离浮选产出铅精矿和锌精矿,或铅锌依次优先浮选产出铅精矿和锌精矿等。通过工艺方案探索试验,发现采用铅锌混合浮选方案,铅锌混合粗精矿难以有效分离产出单一合格产品;而采用铅锌依次优先浮选可产出铅精矿和锌精矿,与产出铅锌混合精矿方案相比,单一产品价值更高。因此,确定该矿石的原则工艺流程为依次优先浮选流程。

3 试验结果及讨论

3.1 铅粗选条件试验

由矿石性质可知,该矿石铅的氧化率较高,且铅的氧化物以白铅矿为主,通过调整剂探索试验发现在铅粗选作业添加适量的Na2S,同时以XDT-22配合ZnSO4使用可有效抑制锌矿物上浮;通过捕收剂探索试验发现以25#黑药为捕收剂,辅以组合捕收剂XCT-11可有效提高铅的回收率。因此,确定铅浮选作业以Na2CO3为调整剂、Na2S为氧化铅的活化剂、XDT-22+ZnSO4为锌矿物抑制剂、25#黑药+XCT-11为铅矿物捕收剂,采用“1次粗选”开展铅粗选药剂用量条件试验。

3.1.1 磨矿细度试验

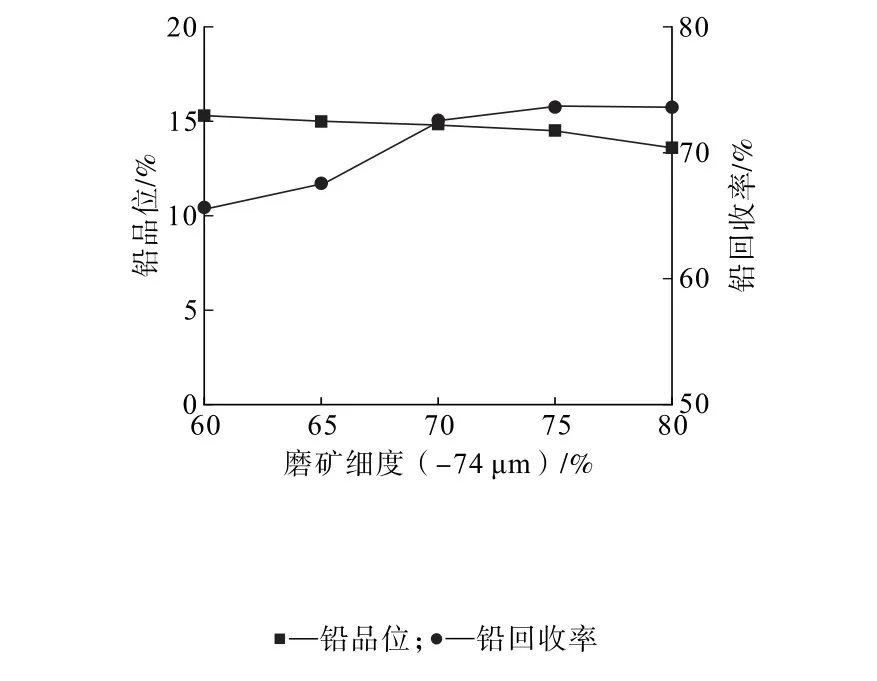

磨矿细度决定了有用矿物的解离程度,直接影响浮选指标,合理的磨矿细度对浮选指标至关重要[12]。在Na2CO3用量1 500 g/t、Na2S 用量 200 g/t、ZnSO4用量1 000 g/t、XDT-22 用量 500 g/t、25#黑药用量40 g/t、XCT-11 用量 25 g/t的条件下进行磨矿细度试验,结果见图1。

图1 磨矿细度试验结果Fig.1 Results of the grinding fineness test

由图1可知,随着磨矿细度的增加,铅粗精矿铅品位呈下降趋势,铅回收率呈上升趋势。当-74μm粒级含量大于75%后,铅回收率基本保持不变,但铅品位继续下降。因此,确定铅粗选适宜的磨矿细度为-74μm占75%。

3.1.2 Na2CO3用量试验

浮铅抑锌时,锌矿物能否得到有效抑制直接影响铅精矿质量,同时铅氧化率较高时,矿浆中Pb2+对闪锌矿具有活化作用[13]。对于该矿石,Na2CO3、ZnSO4能够有效抑制闪锌矿,且被抑制的锌矿物容易被CuSO4活化[14]。 在磨矿细度-74μm 占 75%、Na2S用量200 g/t、ZnSO4用量 1 000 g/t、XDT-22 用量 500 g/t、25#黑药用量 40 g/t、XCT-11 用量 25 g/t的条件下进行Na2CO3用量试验,结果见图2。

图2 Na2 CO3用量试验结果Fig.2 Results of Na2 CO3 dosage test

由图2可知,随着Na2CO3用量的增加,铅粗精矿铅品位变化较小,铅回收率呈上升趋势。当Na2CO3用量大于1 000 g/t,回收率增速降低。综合考虑,确定铅粗选适宜的Na2CO3用量为1 000 g/t。

3.1.3 Na2S用量试验

在磨矿细度-74μm占75%、Na2CO3用量1 000 g/t、ZnSO4用量 1 000 g/t、XDT-22 用量 500 g/t、25#黑药用量40 g/t、XCT-11 用量 25 g/t的条件下进行Na2S用量试验,结果见图3。

图3 Na2 S用量试验结果Fig.3 Results of Na2 S dosage test

由图3可知,随着Na2S用量的增加,铅粗精矿铅品位逐渐降低,铅回收率逐渐升高。当Na2S用量大于200 g/t时增速降低。因此,确定铅粗选适宜的Na2S用量为200 g/t。

3.1.4 ZnSO4用量试验

在磨矿细度-74μm占75%、Na2CO3用量1 000 g/t、Na2S 用量 200 g/t、XDT-22 用量 500 g/t、25#黑药用量40 g/t、XCT-11 用量25 g/t的条件下进行ZnSO4用量试验,结果见图4。

图4 ZnSO4用量试验结果Fig.4 Results of ZnSO4 dosage test

由图4可知,随着ZnSO4用量的增加,铅粗精矿铅品位逐步升高,铅回收率缓慢下降,铅粗精矿含锌逐步降低,当ZnSO4用量为1 000 g/t时效果最佳。因此,确定铅粗选适宜的ZnSO4用量为1 000g/t。

3.1.5 XDT-22用量试验

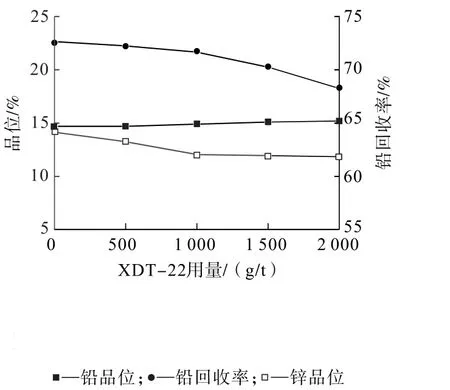

在磨矿细度-74μm占75%、Na2CO3用量1 000 g/t、Na2S 用量200 g/t、ZnSO4用量 1 000 g/t、25#黑药用量40 g/t、XCT-11 用量 25 g/t的条件下进行XDT-22用量试验,结果见图5。

图5 XDT-22用量试验结果Fig.5 Results of XDT-22 dosage test

由图5可知,添加组合抑制剂XDT-22能有效降低铅粗精矿中锌含量,随着XDT-22用量的增加,铅粗精矿铅品位逐步升高,铅回收率缓慢下降,铅精矿含锌逐步降低,当XDT-22用量为1 000 g/t时效果最佳。因此,确定铅粗选适宜的 XDT-22用量为1 000 g/t。

3.1.6 25#黑药用量试验

在磨矿细度-74μm占75%、Na2CO3用量1 000 g/t、Na2S 用量 200 g/t、ZnSO4用量 1 000 g/t、XDT-22用量1 000 g/t、XCT-11 用量25 g/t的条件下进行25#黑药用量试验,结果见图6。

图6 25#黑药用量试验结果Fig.6 Results of 25# areofloat dosage test

由图6可知,随着25#黑药用量的增加,铅粗精矿铅品位呈下降趋势,铅回收率呈上升趋势。当25#黑药用量为40 g/t时铅回收率最佳,因此,确定铅粗选适宜的25#黑药用量为40 g/t。

3.1.7 XCT-11用量试验

在磨矿细度-74μm占75%、Na2CO3用量1 000 g/t、Na2S 用量 200 g/t、ZnSO4用量 1 000 g/t、XDT-22用量1 000 g/t、25#黑药用量 40 g/t的条件下进行XCT-11用量试验,结果见图7。

图7 XCT-11用量试验结果Fig.7 Results of XCT-11 dosage test

由图7可知,随着XCT-11用量的增加,铅粗精矿铅品位呈下降趋势,铅回收率呈上升趋势。当XCT-11用量为30 g/t时效果最佳。因此,确定铅粗选适宜的XCT-11用量为30 g/t。

3.2 选铅尾矿锌粗选条件试验

通过探索试验发现在锌浮选作业中以CuSO4为活化剂、2#油为起泡剂、采用组合捕收剂XCT-15可以提高锌的回收率。选锌作业中常用的脉石矿物抑制剂主要有水玻璃、六偏磷酸钠、CMC等[15],探索试验结果表明在锌精选作业中添加适量的六偏磷酸钠+CMC(质量比5∶1)可以有效提高锌精矿品位。

3.2.1 CuSO4用量试验

以铅浮选尾矿为锌粗选给矿,在XCT-15用量100 g/t、2#油用量 40 g/t的条件下进行CuSO4用量试验,结果见图8。

图8 CuSO4用量试验结果Fig.8 Results of CuSO4 dosage test

由图8可知,随着CuSO4用量的增加,锌粗精矿锌品位有所上升,但变化较小,锌作业回收率上升趋势较明显。根据回收率变化趋势确定锌粗选适宜的CuSO4用量为300 g/t。

3.2.2 XCT-15用量试验

以铅浮选尾矿为锌粗选给矿,在CuSO4用量300 g/t、2#油用量 40 g/t的条件下进行XCT-15用量试验,结果见图9。

图9 XCT-15用量试验结果Fig.9 Results of XCT-15 dosage test

由图9可知,随着XCT-15用量的增加,锌粗精矿锌品位逐步降低,锌作业回收率逐步上升。当XCT-15用量为100 g/t时效果最佳,因此,确定锌粗选适宜的XCT-15用量为100 g/t。

3.2.3 锌精选六偏磷酸钠+CMC用量试验

试验以锌粗选作业精矿为给矿,锌精选六偏磷酸钠+CMC(质量比5∶1)用量试验结果见图10。

由图10可知,随着六偏磷酸钠+CMC用量的增加,锌精矿锌品位逐步升高,锌作业回收率逐步降低。当六偏磷酸钠+CMC用量为300 g/t时效果最佳,因此,确定锌精选适宜的六偏磷酸钠+CMC用量为300 g/t。

图10 锌精选六偏磷酸钠+CMC用量试验结果Fig.10 Results of sodium hexametaphosphate+CMC dosage test in zinc cleaning

3.3 闭路试验

在浮选条件试验的基础上进行闭路试验,试验流程和条件如图11所示,试验结果见表5。

图11 闭路试验流程Fig.11 Flowsheet of the closed-circuit test

表5 闭路试验结果Table 5 Results of the closed-circuit test %

由表5可知,采用铅锌优先依次浮选,在磨矿细度-74μm占75%的条件下,进行“1粗3精1扫”的选铅作业和“1粗3精1扫”的选锌作业,在适宜的药剂制度下闭路试验可获得铅品位47.85%,铅回收率68.31%的铅精矿及锌品位45.86%,锌回收率82.81%的锌精矿。

4 结 论

(1)矿石主要有价元素为铅、锌,铅、锌氧化率分别为34.96%、16.76%,属于难选硫氧混合矿石;矿石中主要回收金属矿物为闪锌矿、方铅矿,主要脉石矿物为白云石、方解石、石英、黏土矿物等。

(2)闪锌矿主要以半自形—他形粒状集合体与方铅矿、黄铁矿密切共生,粒度较粗,24.7%的闪锌矿粒度小于26μm;方铅矿主要以半自形粒状—他形粒状集合体、不规则粒状集合体与闪锌矿、黄铁矿交错相嵌,边界极不规则,56.0%的方铅矿粒度小于26μm。

(3)铅浮选作业添加Na2S可有效活化部分白铅矿,能有效提高铅回收率,同时采用XDT-22配合硫酸锌能有效抑制锌矿物的上浮,降低铅精矿中锌的含量,提高铅精矿品质,同时以XCT-11作为辅助捕收剂,可进一步提高铅回收率。

(4)锌浮选作业采用组合捕收剂XCT-11能强化对锌矿物的捕收,提高锌回收率,其效果明显高于单一丁基黄药等常规捕收剂。

(5)采用铅锌优先浮选,选铅尾矿再选锌的工艺流程,闭路试验可获得铅精矿铅品位47.85%、铅回收率68.31%和锌精矿锌品位45.86%、锌回收率82.81%的较好指标。相对于该矿石复杂难选的特性,试验指标较为优异。