三山岛金矿连续规模化智能开采工艺研究及应用

赵兴东 周 鑫 赵一凡 曾 楠

(东北大学深部金属矿采动安全实验室,辽宁 沈阳 110819)

根据《中国矿产资源报告(2020)》,截至2020年,我国已探明的地下铁矿资源储量864.08亿t,黄金资源储量14 131.06 t,铅锌资源储量9 572.2万t,铜资源储量10 971.55万t,反映出地下金属资源储量丰富[1-2]。据统计,我国地下金属矿山数量约占金属矿山总数的90%,地下开采是我国金属矿产资源开发的主要形式[3-4]。当前我国地下金属矿床开采设计仍以经验法、工程类比法和查手册等为主,据此设计的采矿工艺系统主要是在采场内上向孔凿岩、侧向崩矿与铲运机出矿,导致现行采矿在采场内作业,安全条件差;钻—爆—运交叉作业,生产工艺不连续、生产效率低[5-6]。为满足连续规模化智能开采技术要求,需简化开拓、采准设计,发展以下向孔凿岩、下向梯段式爆破落矿和遥控铲运机为基础的标准化钻—爆—运工艺体系,提高地下开采工艺系统的生产连续性、安全性和开采效率。

针对我国地下金属矿山连续规模化、高效化、本质安全化开采的需求及井下从业人员老龄化严重、人员接续困难的现状,有必要进行思维变革与技术提升,以实现地下连续规模化智能采矿为目标,引进无轨采矿设备,选择高水平、机械化的连续规模化智能开采工艺系统。本研究以三山岛金矿无人采矿示范区为工程背景,研发以“矿石流”为主线的连续规模化智能开采工艺,通过简化采场结构设计,减少开拓工程,提高标准钻—爆—运的速度和效率,加快采矿循环,改善爆破效果,提高出矿效率,全面提升矿山生产效率、工作环境和安全生产水平,革新矿山开采模式,减少井下人员,提高生产效率与安全性,为实现我国地下金属矿山的安全、高效、绿色和无人开采提供理论与技术支撑。

1 金属矿山生产模式及采矿工艺现状与发展趋势

随着浅部矿产资源日益枯竭、安全环保要求逐步提高及科学技术快速进步,深部采矿、绿色采矿和智能采矿成为当前矿业发展的三大主题[7]。金属矿山生产模式及采矿工艺伴随着采矿科学技术的进步及先进生产理念的推广而演化发展。早在东周时期,人们就开始利用简易工具对金进行采集;近几十年,得益于科技水平的提高和安全环保意识的增强,机械化和智能化设备被逐渐应用于矿石开采中,减轻了工人劳动强度的同时使得生产力水平大大提升;矿山生产与科技发展相融合促进了矿山生产模式的革新,为矿山安全生产及矿产资源高效开发利用提供了保障[8]。总体上,矿山生产模式大致经历了4个阶段,如图1所示。可见,建设智慧矿山是实现深部资源安全高效开发利用的有效途径。目前,我国智慧矿山建设已初具规模,如马城铁矿、梅山铁矿、锡铁山矿、马钢张庄矿及罗河矿、三山岛金矿等,可以预见采矿将从劳动密集型转向生产系统的无人化,即从单一的生产设计转向一体化的科学决策,从高强度的人在地下作业转向地面办公室的智能管控。

图1 矿山生产模式演化过程Fig.1 Evolution process of mine production mode

地下金属矿山采矿方法在崩落、空场和充填三大类的基础上通过不断地改进和完善形成了各式各样的采矿工艺,有效解决安全与环境问题已成为固废充填采矿代替其他采矿方法而存在的最大合理性[6,9]。根据俄罗斯科学院矿物综合开发问题研究所的预测,近些年内充填采矿法采矿量在黑色冶金矿山占15%~20%,而在有色冶金矿山超过50%。部分发达国家考虑到对生态环境保护的要求,如澳大利亚,几乎不采用崩落法采矿;加拿大采用充填采矿法的比例已经达到40%以上,加上空场嗣后充填法使用量,总量达到70%~80%[10]。我国个别省份,例如山东省自然资源厅要求所有地下矿山均采用充填法开采,全面禁止采用崩落法采矿以减少地表破坏。充填采矿法主要可以分为(点柱式)分层充填采矿法、机械化盘区充填采矿法、进路式充填采矿法、下向分层充填采矿法或深孔空场嗣后充填法[11-13]。目前来讲,考虑到生产能力及采切工程量,深孔空场嗣后充填法将是我国地下矿山未来采矿方法的首选方案。采矿工艺应与时俱进顺应时代发展趋势,有必要从开采工序连续性、采矿设备适配性、地压调控及时性三方面进行设计,为深部资源安全高效开采提供技术保障(图2)。

图2 连续规模化智能开采工艺Fig.2 Continuous large-scale intelligent mining process

2 三山岛金矿连续规模化智能开采工艺设计

目前,三山岛金矿是国内唯一的海底采矿的黄金矿山,也是现阶段全国机械化程度整体装备水平最高的现代化金矿,在数字化开采领域居于国内领先地位[13-14]。该矿已完成多技术支撑的矿山物联网平台建设及数据采集平台与数据中心建设,并与山东移动、华为合作,首次成功实现了5G基站的开通和无人驾驶电机车控制系统的网络对接[4,13]。为进一步加强数字化和智能矿山建设,于-645 m中段建立了无人采矿示范区。

三山岛无人采矿示范区位于西山分矿-645 m中段的1 400号勘探线与1 580号勘探线之间,试验区域三维模型如图3所示。该区域矿体平均厚度为15 m,走向长度为80 m,倾角为45°;矿体岩性为黄铁绢英岩,主裂面上盘岩性为绢英岩化碎裂岩,矿体下盘岩性为绢英岩,工程地质条件良好[15]。

图3 无人采矿示范区三维模型Fig.3 3D model of unmanned mining demonstration area

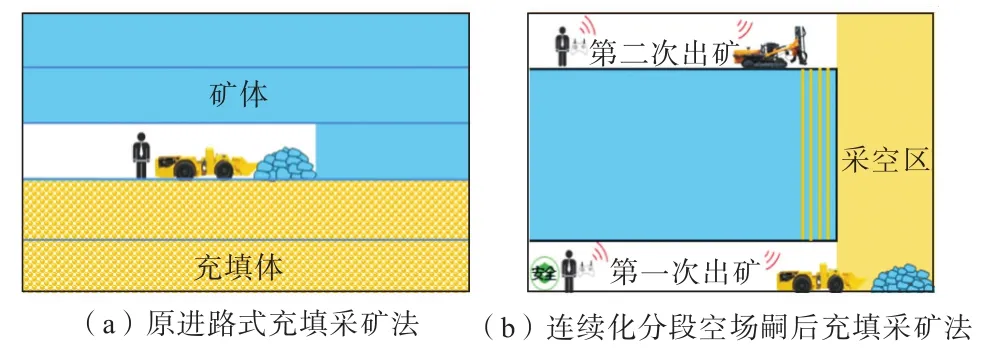

三山岛金矿原有的采矿方法为进路式充填采矿法,其中段高度为40 m,顶柱2 m,底柱5 m,当采场垂直于矿体走向布置时,进路宽度约为3 m,高度为3.5m,每个进路采场内布置一条通风天井,架设顺路泄水井,采切工程复杂且顶板不可控;落矿效率约40 t/d,出矿效率低,吨矿成本高[16]。为解决当前进路式充填采矿法开拓、采切工艺复杂,安全性差,生产能力小等突出问题,研发了连续规模化智能开采工艺对矿石进行回采。该开采工艺在分段嗣后充填采矿法的基础上进行改进优化,其特点是采用下向孔凿岩、中深孔爆破落矿及智能铲运机出矿,确保在开采连续性的基础上落矿效率更高效且人员安全性能够得到保障。

2.1 开拓方案设计

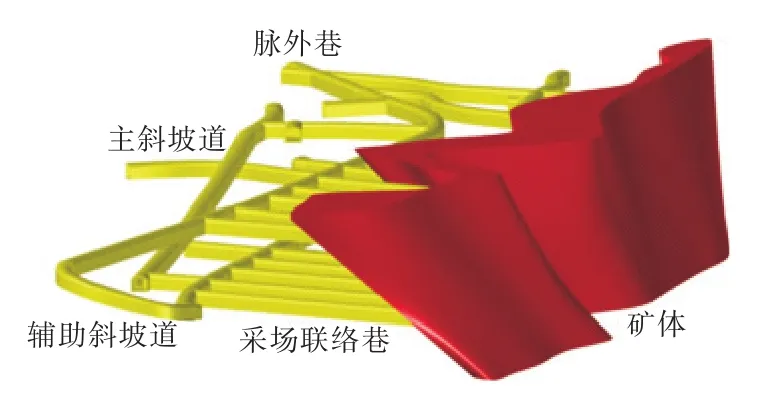

该工艺开拓工程可选择斜坡道开拓或竖井与斜坡道联合开拓方式,各分段平巷与斜坡道相连,斜坡道可供人车、地下卡车、铲运机等各类无轨设备行走运输,同时代替人行天井起通风作用,采用斜坡道可直接减少矿块人行天井、长距离石门巷等工程,简化地下开拓工序。开拓方案如图4所示。

图4 连续化分段空场嗣后充填采矿法开拓方案Fig.4 Development scheme of continuous sublevel open stope and subsequent filling mining method

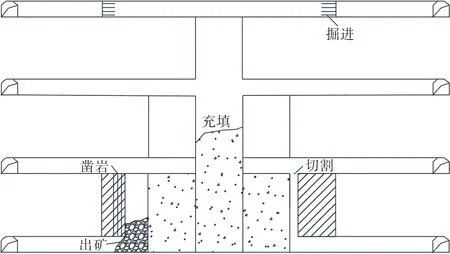

2.2 连续化采矿工艺设计

该工艺的采准工程为采场的上部凿岩巷道兼充填巷及底部的出矿巷道,结构简单,采掘量小。在设计采场结构参数时以矿床开采技术条件、岩体质量分级为基础,并综合考虑优势节理产状、采动应力对采场稳定性的影响,借助 RMR临界跨度图表与Mathews稳定图表设计采场结构参数,在保证回采过程中采场顶板、两帮及上下盘围岩稳定性的情况下,最终确定的采场尺寸为15 m×8 m×15 m(长×宽×高),并采用下向中深孔爆破落矿,可大幅提高采矿效率[17-18]。采矿工艺原理如图5所示。

图5 连续化分段空场嗣后充填采矿法采矿工艺Fig.5 Continuous sublevel open stope and subsequent filling mining method

2.3 矿石铲装运输

得益于矿山物联网平台的建设与智能设备的应用,矿石可直接通过远程遥控铲运机进行出矿作业,人员无需进入采场,与原采矿工艺相比安全性大大提高,如图6所示。此外,在出矿的同时,凿岩工作也可同步进行,能够实现多工序连续循环作业,实现连续化生产,提高生产效率。

图6 不同采矿工艺矿石铲装运输对比Fig.6 Comparison of ore shovel loading and transportation in different mining processes

3 连续规模化智能开采工艺现场应用与经济技术指标

连续规模化智能开采工艺其连续性体现在设计开拓、采准工程时分别布置凿岩巷道与出矿巷道,采用下向孔方式落矿,凿岩设备和出矿设备之间的工作环节不存在矛盾冲突,确保最耗时的凿岩与出矿工序可借助智能铲运机、凿岩机等先进机械设备同时进行,实现多工序连续循环作业,工艺的整体流程更加流畅,进而提高了采矿工艺的连续性;规模化体现在采用大尺寸的矿房参数,并采用下向中深孔方式进行落矿,保证安全性的同时大大提高生产效率,实现生产规模化;智能化体现在大量智能遥控设备的应用,通过搭建运行平台使得无人开采设备按照既定路线或由人工远程遥控时,只要设备本身不出现故障,便可确保采场生产的高效率循环,提升了矿山经济效益,同时人员无需进入采场,最大程度保证了人员的安全性。该开采工艺的现场应用情况与智能设备如图7所示。

图7 开采工艺应用情况与远程遥控智能设备Fig.7 Application of mining technology and remote control intelligent device

三山岛金矿连续规模化智能开采工艺在矿房结构参数为15 m×8 m×15 m(长×宽×高)的条件下,千吨采切比为68.4 m3/kt,综合回采率达到90%,采场贫化率为9%,单采场生产能力可达250 t/d,充分体现了连续规模化智能开采工艺的优越性。

4 结 论

(1)深部采矿和智能化采矿是当前矿业发展的主题,建设智慧矿山是实现地下深部资源安全高效开发利用的有效途径,采矿活动将从劳动密集型转向生产系统的无人化,从高强度体力劳动作业转向地表远程操控的智能管控。

(2)为了实现连续规模化智能开采,将三山岛金矿原有的进路式充填采矿法转换为连续化分段空场嗣后充填采矿法,设计的矿房结构参数为15m×8m×15 m(长×宽×高),在降低采切比的同时极大提高了单采场生产能力,提高了生产效率。

(3)采用下向中深孔爆破落矿,实现了采场内下向凿岩和遥控铲运机出矿的同步连续性作业,提高了采场生产效率且保障了现场作业人员安全。

(4)智能遥控设备的应用实现了人员无需进入采场,使工作人员摆脱高温高湿的恶劣作业环境,只要设备不出现故障,便可确保采场生产的高效率循环,提升了矿山的经济效益,最大程度保证了人员的安全性。