环氧沥青超薄抗滑层耐磨耗性能试验探究

阿布力孜·艾海提

(新疆交通规划勘察设计研究院有限公司,新疆 乌鲁木齐 830000)

一、试验设计

(一)试验设备及原理

本文选用三轮式加速加载试验仪,通过聚氨酯轮胎在涂有环氧沥青超薄抗滑层、雾封层及微表处的沥青基面上滚动摩擦,使试件表面骨料脱落或者被磨碎,从而达到磨耗效果。

(二)评价指标

耐磨耗性能的评价方法与评价指标并不单一,评价方法主要有湿轮磨耗试验、负荷轮磨耗试验、加速加载试验,评价指标则有磨耗质量损失率、表面抗滑摆值(BPN)衰减等。该试验主要通过磨耗试验过程中试件表面抗滑摆值(BPN)的衰减情况,来对比研究环氧沥青超薄抗滑层、雾封层及微表处的耐磨耗性能。

(三)试件制作

加速加载试件使用尺寸为500mm×500mm×50mm试模,通过震动压实成型沥青混凝土板,成型方法参考《公路工程沥青及沥青混合料试验规程》(JTG E20-2011)。试件成型后在室内放置3天后测量试件表面构造深度,并确定最佳胶结料涂布量,再根据不同集料用量在试件表面的堆积情况确定最佳的集料用量。最后按照已确定的最佳胶结料涂布量及最佳集料用量成型磨耗试件,在室温条件下放置5天,抗滑薄层完全干燥为止。

二、配合比设计

胶结料与骨料用量不匹配将直接导致道路养护难以达到预期效果,为了找到胶结料最佳用量与抗滑骨料最佳撒布量,本文通过界面拉拔试验与测试件表面集料堆积情况确定出胶结料与集料用量。

(一)确定构造深度

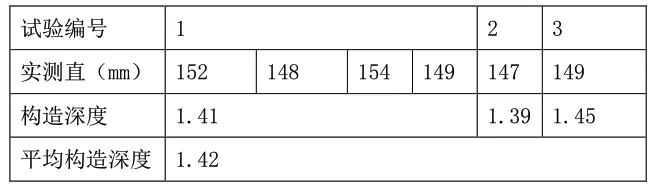

选用人工铺砂法确定试件表面构造深度,试验结果如表1所示。

表1 铺砂法试验结果

由试验结果可知,试件表面的平均构造深度为1.42,根据平均构造深度确定胶结料基准用量。

(二)最佳胶结料用量

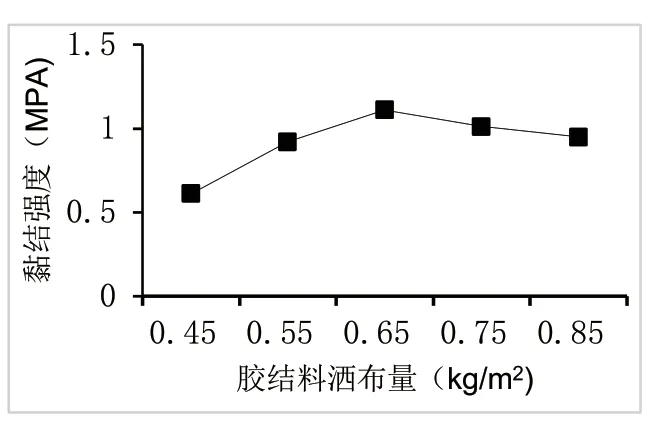

根据试件表面平均构造深度,选择不同胶结料洒布量进行5组室内拉拔试验,设计环氧沥青路面养护剂用量分别为P0、P0+0.1、P0+0.2、P0+0.3、P0+0.4(P0为上一步的试件表面平均构造深度)。由计算结果可知,设计用量分别对应的环氧沥青涂布量为0.45kg/m2、0.55kg/m2、0.65kg/m2、0.75kg/m2、0.85kg/m2;试件在室内放置3天,不同涂布量下的拉拔强度实验结果,如图1所示。

图1 最佳涂布量的确定

根据实验结果,环氧沥青洒布量为0.65kg/m2时,基面拉拔强度达到极大值。故选择0.65kg/m2为最佳胶结料涂布量。

(三)抗滑骨料用量的确定

在最佳胶结料涂布量下,以不同集料撒布量撒布集料,观察不同油石比下试件表面泛油、集料堆积、脱落情况,如果集料用量大于最佳集料用量,胶结料不足以黏住抗滑骨料而出现集料脱落现象;反之则试件表面会出现泛油,应增加集料用量。抗滑薄层对抗滑集料的要求较高,本文选取金刚砂作为抗滑骨料,其技术指标如表2所示。

表2 金刚砂基本技术指标

由试验结果可知,金刚砂各项技术指标均满足规范要求,因此可以作为抗滑骨料使用。金刚砂最佳撒布量实验结果如表3所示。

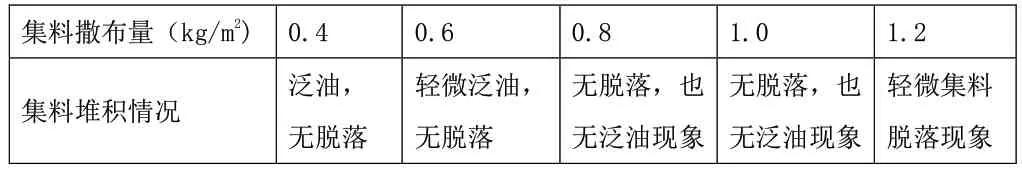

表3 集料用量的确定试验结果

根据试验结果可知,集料撒布量为0.80kg/m2、1.0kg/m2时,试件表面均没有出现集料堆积脱落或泛油现象,从抗滑薄层经济性出发,最佳集料撒布量选取0.80kg/m2。

三、磨耗试验

影响路面耐磨耗性能的因素可以归结为外因与内因,外因包括施工机械、施工工艺、环境等因素,内因则包括原材料性能、油石比、抗滑骨料粒径等。本文模拟行车荷载循环作用下磨耗效果,通过磨耗试件表面抗滑性能衰减状况来评价耐磨耗性能。试验具体判断指标为抗滑摆值(BPN),同一荷载循环作用次数下,抗滑摆值越小代表耐磨耗性能越差。

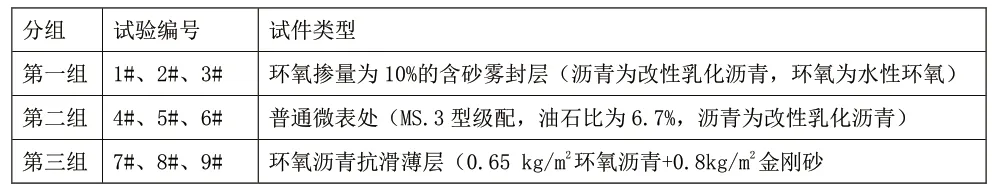

加速加载试验采用3组试件,采用的抗滑薄层形式分别为环氧沥青抗滑薄层、传统微表处与环氧掺量为10%的含砂雾封层。磨耗试验条件设置为:聚氨酯轮胎接地压力0.7MPa、运行速度0.67r/s、试验温度为室温25℃。试验中按预定计划,分别在车轮作用次数达到5千、1万、2万、4万、7万、10万次时测量各试件表面的摩擦系数(BPN),用于定量评价3种封层的耐磨耗性能。

试验过程中为了防止聚氨酯轮胎因与抗滑薄层摩擦而损耗,需要在其转动过程中喷洒自来水,达到保护聚氨酯轮胎的目的。磨耗试验方案如4表所示。

表4 加速加载试验方案

3组试件在不同荷载作用次数下,摩擦系数(BPN)的变化如图2所示。

图2 荷载作用次数对抗滑摆置的影响

如图2所示,随着荷载作用次数的增加,3种抗滑薄层的摩擦系数(BPN)均呈下降趋势。车轮荷载作用1万次以前,所选用的几种抗滑薄层摩擦系数(BPN)下降的速率均比较快,然后逐渐减缓;当车轮荷载作用次数达1万次以后,3种封层的摩擦系数(BPN)衰减幅度减小,抗滑摆置几乎趋于一个定值,此时环氧沥青超薄抗滑层抗滑性能最好,其次是普通微表处,环氧掺量为10%的含砂雾封层抗滑性能衰减幅度最大。由此可以得出,环氧沥青超薄抗滑层比传统的微表处、含砂雾封层等养护措施具有更优异的耐磨耗性能。

四、结语

过去几年,全国各地的环氧沥青材料室内外试验研究及工程实践均表明,环氧沥青能够有效改善道路使用性能,然而由于环氧沥青类大分子材料研发的跨学科性与长期性,国内外相关研究还是相对较少,这类高性能材料的开发及应用也因此面临诸多困难。因此接下来各大研究机构、政府机构及生产企业等需要加强合作,降低新材料的研发成本,推进新材料的工程应用,共同推动我国科技实力的进一步提升。