某轻型商用客车悬架平顺性提升研究

闻坤,张宝

南京依维柯汽车有限公司,江苏南京 211806

0 引言

汽车悬架属于汽车行驶系统,是汽车重要的总成之一。悬架将车架(或车身)和车桥(或车轮)连接起来并传递它们之间的一切力和力矩,因此悬架应该具有足够的强度以保证汽车足够的承载力和可靠性,同时悬架又必须匹配适合的刚度以缓和路面传递给车架(或车身)的冲击载荷,衰减车辆振动保证行驶平顺性。在车辆设计时悬架系统的承载能力和平顺性指标时常出现矛盾冲突,在现有材料力学性能和市场经济化要求的背景下,同时大幅提升承载力和平顺性指标是比较困难的。这样,在设计初期就需要针对各车辆的不同使用场景,有侧重地去匹配某个指标来满足市场客户的关切点。文中针对某原型车新增的客户群体重新匹配设计钢板弹簧和减振器,通过理论计算和整车试验验证了悬架改进的合理性,优化后的方案其可靠性和平顺性达到了目标客户要求。

1 原型车介绍

某轻型客车前悬架为横置板簧独立悬架,后悬架为少片簧非独立悬架,车型载荷为2 470~4 000 kg。该车载荷范围较广,为兼顾各载荷工况下的平顺性要求,针对满载质量轻、载荷变化小的目标使用场景重新匹配悬架以满足高平顺性的要求。

某轻型客车的载质量信息如下:

(1)原场景设计载质量

车辆空载载质量为2 470 kg:前轴载质量为1 320 kg,后轴载质量为1 150 kg。

车辆半载载质量为3 235 kg :前轴载质量为1 410 kg,后轴载质量为1 825 kg。

车辆满载载质量为4 000 kg :前轴载质量为1 500 kg,后轴载质量为2 500 kg。

(2)目标场景载质量

车辆空载载质量为2 950 kg :前轴载质量为1 420 kg,后轴载质量为1 530 kg。

车辆半载载质量为3 250 kg :前轴载质量为1 520 kg,后轴载质量为1 730 kg。

车辆满载载质量为3 550 kg :前轴载质量为1 620 kg,后轴载质量为1 930 kg。

(3)簧下质量

车辆前簧下质量为165 kg;车辆后簧下质量为332 kg。

2 后钢板弹簧匹配改进

2.1 板簧改进分析

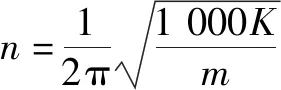

后悬架原为二级变刚度少片簧:车辆在小载荷时处在板簧的一级刚度段,大载荷时处在板簧的二级刚度段。对于空载与满载时簧上质量变化大的货车和客车,为了减少振动频率和车身高度变化采用此种板簧较为理想。其弹性特性曲线如图1中曲线①所示。其中满载载荷为7 833 N,半载载荷为6 854 N。

图1 某车型原后悬架板簧特性曲线

相对于原设计载荷而言目标场景使用的空载载荷有所提升,满载载荷有所下降。目标场景下空满载质量变化为400 kg 远小于原设计空满载质量变化1 350 kg,目标场景载荷落在刚度曲线①上的一级刚度段,7 830 N之后的刚度曲线失去了使用的意义。

由于目标场景下最大载荷比原设计载荷低且空满载质量变化小,确定改进思路为:①板簧极限应力和刚度需求下调;②采用单级刚度即可满足使用需求。改进的板簧特性趋势应如图1中曲线②所示。

2.2 板簧刚度确定

2.2.1 后悬架的偏频

某满载质量为3 550 kg的对标车型后悬架空载偏频为1.97 Hz,满载偏频为1.65 Hz。根据公式(1)可以计算得此车型原板簧对应的空满载偏频分别为2.01 Hz和1.87 Hz。

(1)

式中:为偏频,Hz;

为板簧刚度,N/mm;

为簧上质量,kg。

此车型前悬架空载偏频为1.74 Hz,满载偏频为1.65 Hz。一般情况下后悬架的偏频会略微大于前悬架的偏频,但是为了改善轻型车后排乘客的乘坐舒适性,有时会取后悬架偏频接近或低于前悬架的偏频。根据载荷和偏频目标,改进后的板簧刚度特性曲线如图2所示。

图2 某车型改进后的板簧刚度特性曲线

改进后的板簧刚度为75 N/mm,相关后悬架偏频对比参数见表1。

表1 悬架偏频对比参数 单位:Hz

由表1可看到,改进前的后悬架空满载偏频均远大于前悬架偏频,满载偏频和对标车接近而空载偏频大于对标车较多;改进的后悬架空载偏频略大于前悬架偏频,满载偏频略低于前悬架偏频,但是均好于对标车。综上分析,板簧刚度的选取符合改进目标。

2.2.2 板簧运动特征点及动扰度

原板簧弧高为132 mm,为了保证整车高度和姿态角,经整车校核确定改进后板簧弧高为148 mm。原型车的动扰度为81.5 mm,符合一般客车动扰度推荐值的要求,通过调整缓冲块位置维持改进后板簧的动扰度不变。

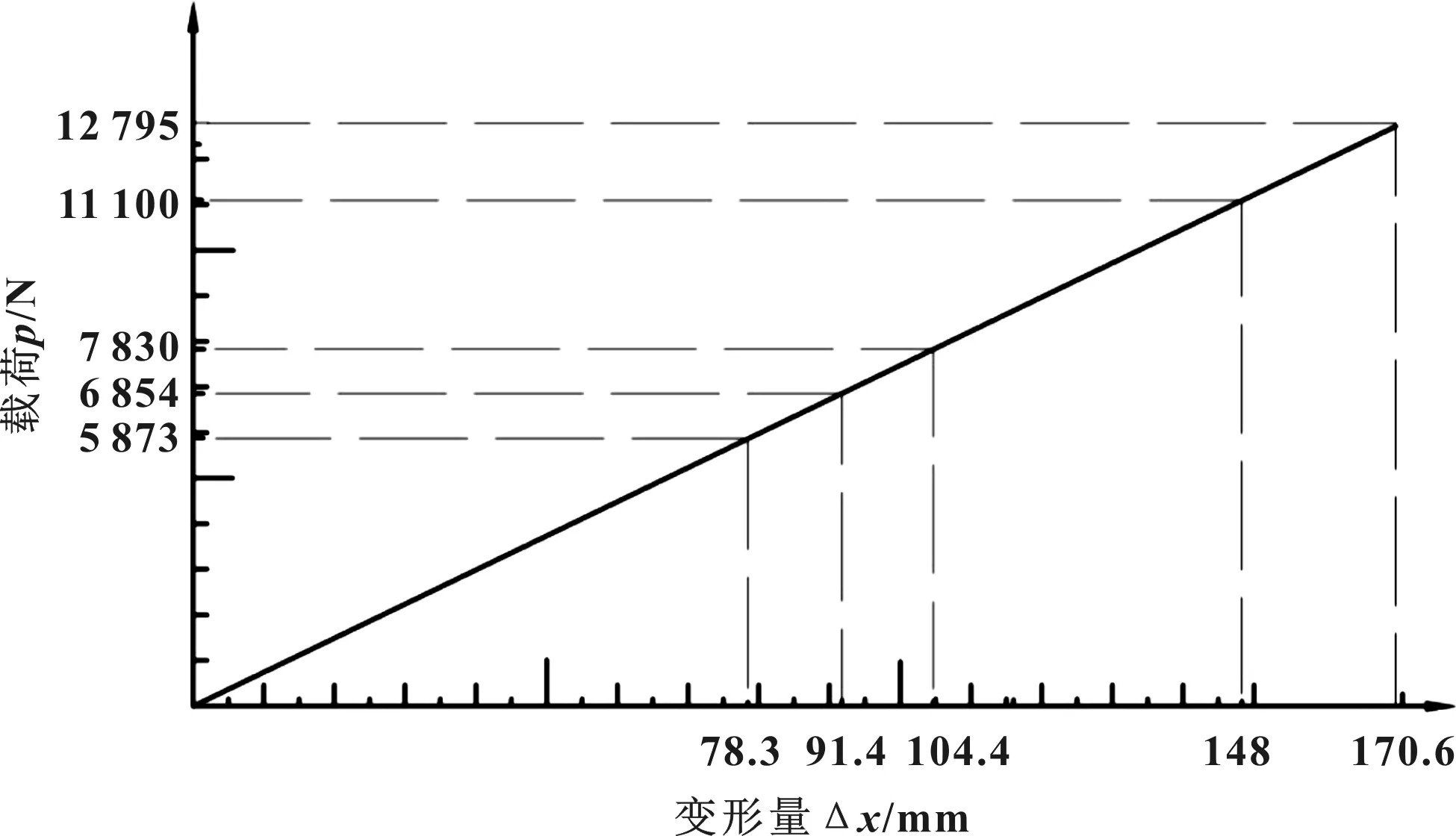

表2为某车型原后悬架设计参数,其特性曲线如图3所示。

表2 某车型原后悬架设计参数

图3 某车型原后悬架设计特性曲线

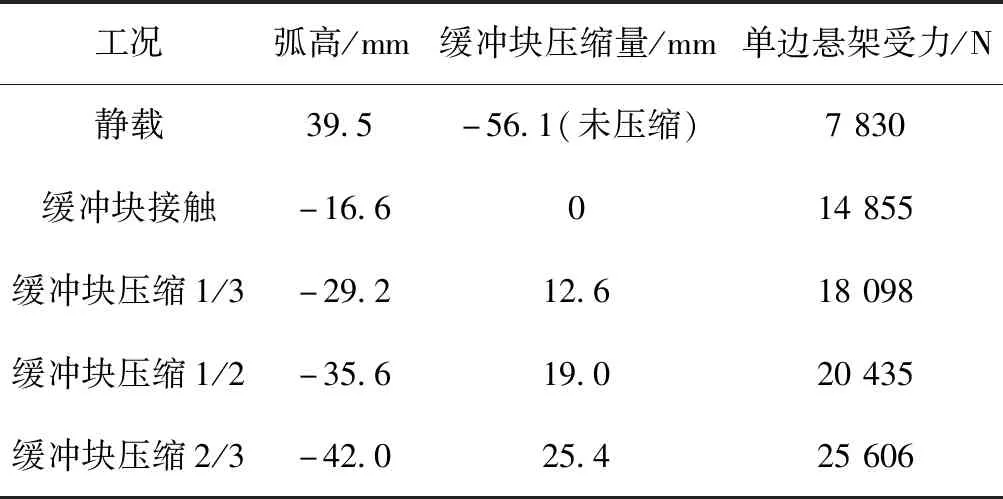

表3为某车型改进后的板簧校核参数,其特性曲线如图4所示。

表3 某车型改进后的板簧设计参数

图4 某车型后悬架改进设计特性曲线

综上分析,以缓冲块压缩2/3测量动扰度值,板簧改进前后均为81.5 mm。改进后悬架可耐满载质量2.74 g的冲击(极限载荷21 450 N),满足使用要求。

2.3 板簧应力计算

改进钢板弹簧为抛物线型两片簧,其设计参数见表4,抛物线截面尺寸如图5所示。

表4 改进板簧设计参数

图5 改进板簧抛物线截面尺寸

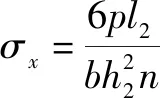

(1)抛物线型钢板弹簧应力理论计算公式为:

(2)

式中:为作用在板簧端部上的载荷,N;为板簧伸直长度之半,mm;为板簧中部厚度,mm;为板簧叶片宽度,mm;为板簧叶片数。

计算得到板簧在静载荷、动载荷(极限)下的应力分别为:=552.45 MPa,=984.25 MPa。

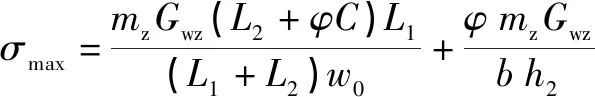

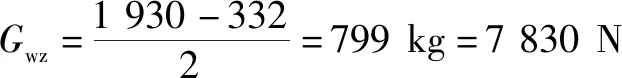

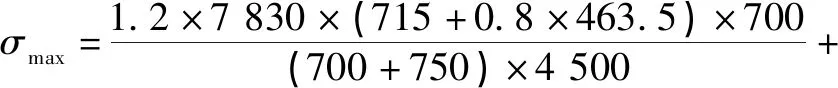

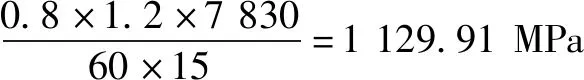

(2)后板簧纵扭最大应力出现在驱动时的簧片前半段,理论计算公式为:

(3)

式中:为钢板弹簧总断面系数,mm;为驱动时后轴负荷转移系数,取=1.2;为作用在后轮上的载荷,N;、分别为钢板弹簧的前后端长度,mm;为弹簧固定点至路面的距离,mm;为道路附着系数,取=0.8。

代入该车型参数得:

纵扭应力一般都很高,但是发生的次数不多。表5给出了后悬架板簧的一些应力推荐值。

表5 后悬架板簧推荐应力值 单位:MPa

理论计算表明,后簧静应力(552.45 MPa)、极限应力(984.25 MPa)和纵扭应力(1 129.91 MPa)均符合设计要求。

3 减振器阻尼匹配设计

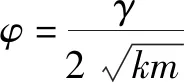

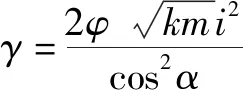

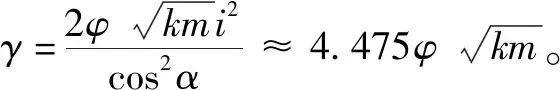

阻尼比(或称相对阻尼系数)是包含减振器的阻尼力和悬架弹簧刚度的参数,它定义了系统阻尼系数与临界阻尼的关系,直观地反映了系统耗能的能力。阻尼比理论计算公式为:

(4)

式中:为减振器阻尼系数,N·s/mm;为悬架刚度,N/mm;为簧上质量,kg。

减振器阻尼作用在不同刚度、不同簧载质量悬架系统时匹配产生不同的阻尼效果,阻尼比越大,则振动衰减越快,同时将越大的路面冲击力传递到车身。无内摩擦的弹性元件悬架取=0.25~0.35,对有内摩擦的弹性元件悬架则取小一些;对于形式路面差的汽车取大些,一般>03。

为迅速衰减汽车振动又不把大的路面冲击力传递到车身上,要把减振器拉伸和压缩阻力按一定比例分配。有的参考材料建议按照1.5~4(8∶2~6∶4)的比例分配,有的参考资料建议按照2~5,个别的达到10的比例分配。

匹配设计时首先选取阻尼比和拉压力的比例分配。

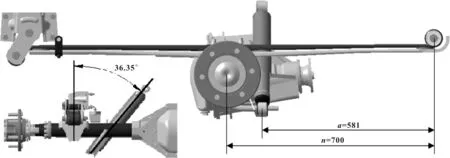

根据公式(4)可求得阻尼系数。通常情况下还要考虑减振器安装角度和安装位置杠杆比,后减振器安装位置如图6所示,在整车坐标平面内:减振器轴线与铅垂线夹角=0°,在平面内与铅垂线夹角=36.35°,杠杆比=,可得到该车型的阻尼系数为:

图6 后减振器安装位置

(5)

悬架跳动时减振器的振幅和频率是变化的,即活塞线速度不是固定的。因而减振器阻尼系数及阻尼力也是变化的,尼力由公式(6)确定

=

(6)

式中:是阻尼力,是阻尼系数,是减振器活塞线速度。

某车型后悬架原减振器参数见表6。

表6 某车型后悬架原减振器参数

原减振器拉压力比、拉伸阻尼比均较大,阻尼比的增加振幅会有效衰减,但同时引起车体振动加速度也会越大。该客车目标市场行驶道路状况较好、舒适性要求高,重新选稍小一些的阻尼比进行整车调试,减振器拉压比按照推荐范围调整。重新选取和计算得到的减振器参数见表7。

表7 某车型后悬架重新匹配减振器参数

表7的减振器参数是根据推荐值、车型经验参数以及理论公式初步确定的,表中给出了拉伸力和压缩力的名义值,根据名义值的公差可以分别确定拉伸力和压缩力的最大值和最小值。参数调试以表7为基础结合试验车进行多组调试测试和修订以达到预期效果。

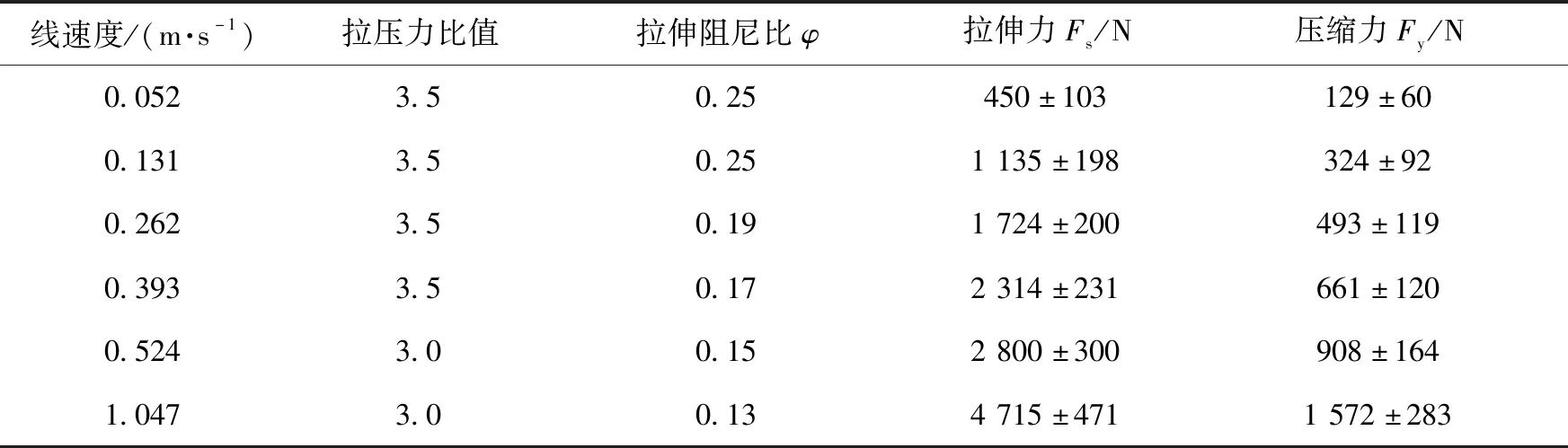

减振器阻尼特性一般用阻力-速度特性曲线(图7)和阻力-位移特性曲线(图8)两种方式来描述。图7的阻力-速度特性曲线中:原值代表改进前的减振器特性,名义值是设计改进后的理论特性曲线,最大值和最小值是名义值的设计公差带范围,3#、4#是调试中公差带内的两组减振器特性。

图7 阻力-速度特性曲线

图8 阻力-位移特性曲线

图7反映了减振器速度变化时阻尼力的变化规律。通过原值曲线、名义值曲线和3#、4#两组调试曲线可知,改进前后特性规律的变化以及实物测试和理论值的符合性。其中3#这组最符合设计理论名义值,测试该组减振器的阻力-位移曲线如图8所示,不同的闭合曲线表述该组减振器在不同速度下减振器压缩和拉伸行程中阻尼力的变化。封闭曲线的面积表示减振器全行程所做的功。

4 试验验证

4.1 可靠性验证

比利时路是汽车试验中考核车辆可靠性的经典路面,一般由花岗岩石或玄武岩石高低错落铺设而成。基于某车型长期的路试和客户经验,选择总里程为5 518 km比利时路进行可靠性验证,试验依据是GB/T 12534—1990《汽车道路试验方法通则》,通过该加速测试可以对比行程计算车辆等效损伤。所研究的匹配零部件均在整车上搭载通过了比利时路验证,满足可靠性要求。

4.2 汽车操稳性能试验

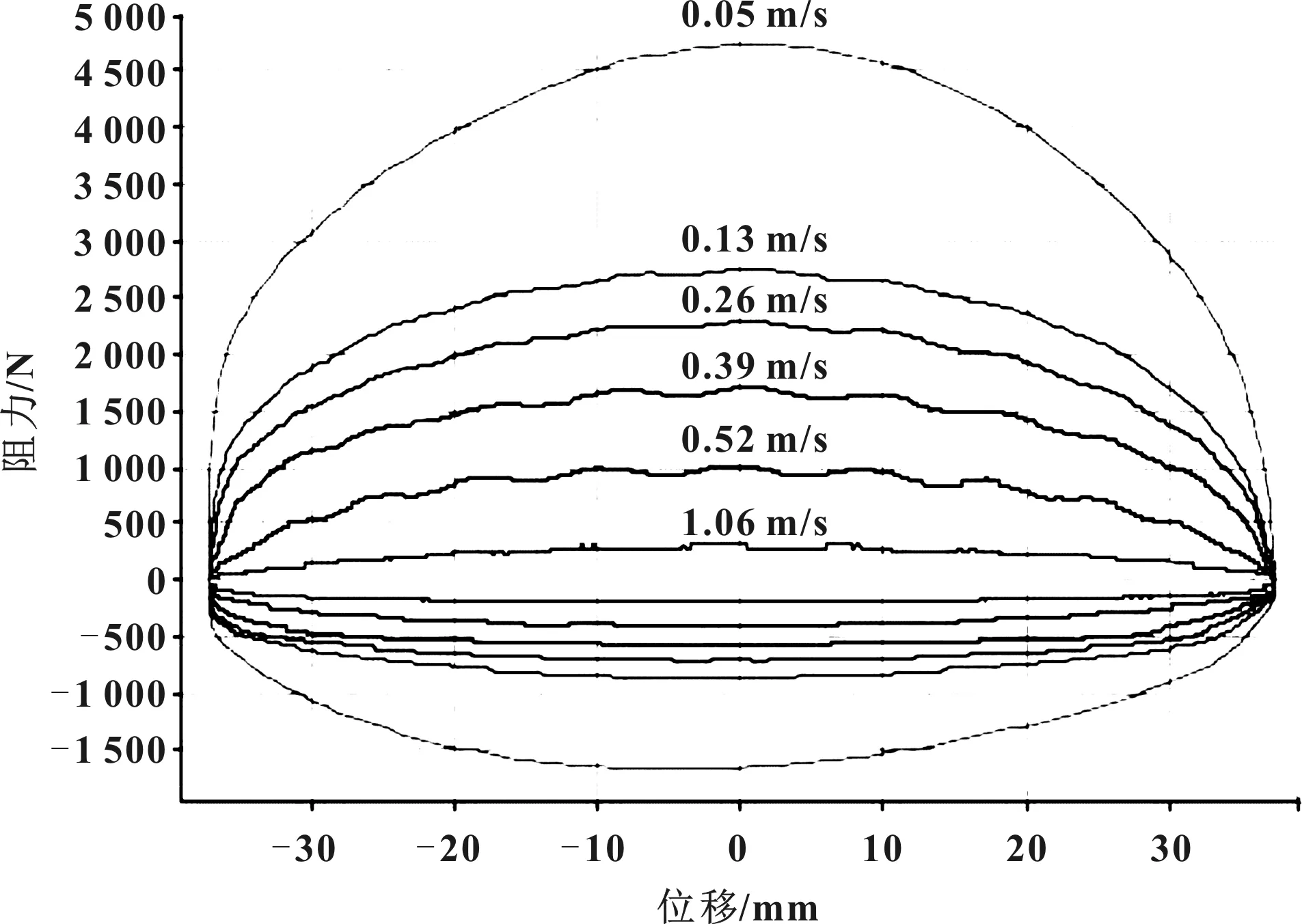

为了验证悬挂的改进对整车操稳性带来的影响,基于QC/T 480《汽车操纵稳定性指标限值与评价方法》、GB/T 6323《汽车操纵稳定性试验方法》进行了改进前后的操稳对比测试,结果见表8。

表8 改进前后的操稳对比测试结果

由表8的操稳试验对比表明,后悬挂改进后的整车操稳性能和原车型相比是可以接受的。

4.3 NVH平顺性测试

4.3.1 板簧的NVH对比测试

测试车辆状态矩阵如表9所示4组状态:①为原板簧+原胎压(0.45 MPa);②为原板簧+降胎压(0.38 MPa);③为改进板簧+原胎压(0.45 MPa);④为改进板簧+降胎压(0.38 MPa)。

表9 车辆状态矩阵

测试工况分为随机路面、脉冲路面、空载状态和满载状态4种,结合车辆4组状态得到板簧对比测试矩阵见表10。

表10 板簧对比测试矩阵

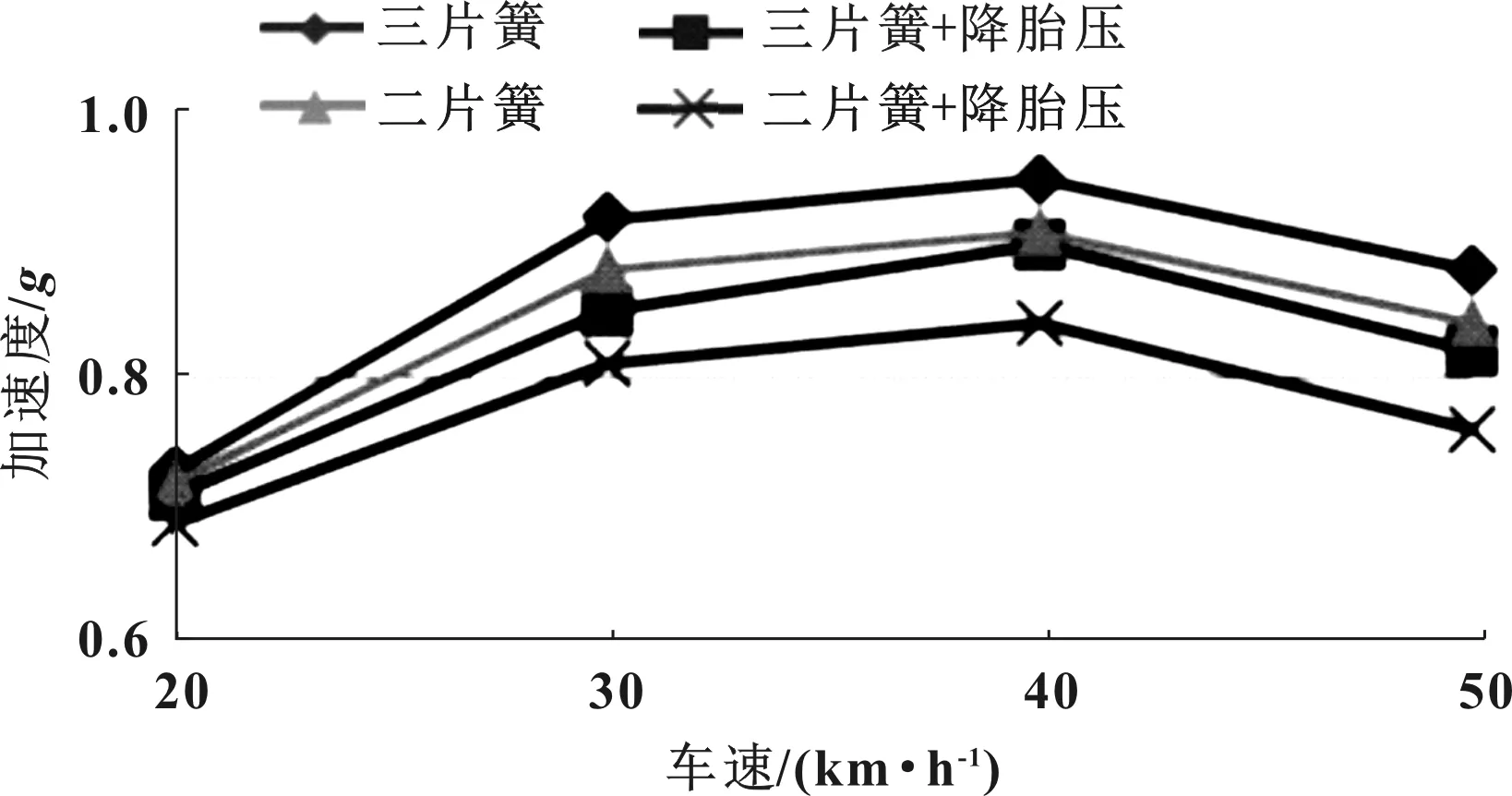

乘客座椅位置振动加速度测试对比如图9至图12所示。

图9 随机路面空载工况

图10 随机路面满载工况

图11 脉冲路面空载工况

图12 脉冲路面满载工况

和原车状态相比,改进板簧及降胎压措施对NVH提升效果汇总见表11。

表11 板簧NVH测试提升效果 单位:%

4.3.2 优化后的NVH对比测试

将重新匹配的减振器搭载在整车进行NVH对比测试,测试提升结果见表12。

表12 减振器NVH测试提升效果 单位:%

5 结论

根据试验结果,最终确定提升方案为:改进型板簧+改进型减振器+降胎压的综合措施。试验表明:改进的板簧和减振器满足可靠性、整车操稳性能要求。采用的改进方案对平顺性提升明显,尤其在空载工况下提升达11%以上,在满载工况下也有明显的改善体验。

悬架系统的匹配改进工作往往受制于开发初期技术路线,受制和影响的因素都很多,后期优化中为了满足某一个特定性能的需求常要做出取舍。文中的研究达到了预期目标,作为设计案例提出了以下建议:

(1)汽车悬架的刚度要密切结合整车载荷的变化、车型使用场景的特点进行匹配;

(2)轻型载客汽车的减振器阻尼比最好控制在0.3以内,过大的阻尼比不利于整车平顺性;

(3)悬架的平顺性提升是个系统性工作,常常要通过多举措的“组合拳”来实现。