微波场下粉煤灰和电石渣协同脱硫脱硝性能研究*

康靖雅 高立华 湛文龙 肖德超 何志军 张军红

(辽宁科技大学材料与冶金学院,辽宁 鞍山 114051)

烧结烟气中的SO2与NOx是主要的气体污染源,烟气脱硫脱硝技术是目前钢铁环保行业研究的一大热点和难点[1-2]。钢铁行业排放现状距《关于推进实施钢铁行业超低排放的意见》(环大气〔2019〕35号)要求尚存在较大差距。当前,铁前工序SO2和NOx排放量约占全流程的2/3,SO2和NOx是烧结烟气排放的主要污染物,烧结烟气SO2和NOx的排放量均达到钢铁行业排放总量一半以上,铁前工序超低排放是我国大气污染控制的大势所趋[3-4],因此实现铁前工序超低排放还需要更多的创新性技术。

粉煤灰是火力发电厂、取暖锅炉房等燃煤企业排放出的固体废弃物,燃烧1 t原煤产生约30%(质量分数,下同)的粉煤灰[5-6]。目前有60%的粉煤灰得到了利用,粉煤灰的长期堆积,不仅会浪费土地资源,还会影响钢厂周边环境,因此提高粉煤灰的固废处置能力在当前生产活动中越发重要[7-8]。电石渣是化工行业排放量很大的工业废渣,主要包含大量的Ca(OH)2与CaO,呈强碱性,电石渣活化可提高粉煤灰的脱硫脱硝活性,进而成为良好的脱硫脱硝材料[9-12]。本研究回收鞍山地区粉煤灰和电石渣以实现固体废弃物的高值化利用,有效减少资源浪费。

微波是一种频率介于300 MHz与3 000 GHz的电磁波,起初广泛应用于通信领域,随着微波技术的发展,微波逐渐被应用到物质的加热过程。微波改性是一种热改性方式,其原理为:经微波改性后,粉煤灰表面水分被蒸出,其内部结构开始裂解,粉煤灰封闭孔转化为开放孔,表面活性位点增多,比表面积增大[13-15]。经微波改性处理后的粉煤灰在脱硫脱硝中起着载体的作用,具备显著的催化活性。

本研究采用超声波浸渍法将K2O负载在经微波改性的粉煤灰和电石渣混合物上,并将制备的粉煤灰和电石渣负载K2O吸附剂用于脱硫脱硝,实验所用烟气成分模拟烧结烟气SO2和NOx,研究不同K2O负载量对粉煤灰和电石渣脱硫脱硝的影响,获得合理的工艺参数,然后对吸附剂进行BET分析、X射线衍射(XRD)、扫描电子显微镜(SEM)/能量色散X射线光谱(EDS)等手段进行表征,阐明吸附剂的脱硫脱硝机制,为粉煤灰和电石渣资源高效高价值利用提供理论基础。

1 实验部分

1.1 实验载体原料

吸附载体为粉煤灰和电石渣的混合物。粉煤灰和电石渣的XRD分析结果显示,粉煤灰主要由SiO2、Al2SiO5、CaxMg1-xSiO3、CaxMg1-xAlSi1.5O6、C等成分组成;电石渣是电石制取聚氯乙烯和乙炔气体时产生的工业废渣,主要由CaCO3、Ca3SiO5、CaxMg1-xAlSi1.5O6、CaO等成分组成。

1.2 实验流程及方法

首先将粉煤灰、电石渣样品恒温115 ℃干燥6 h,筛分得到0.074 mm以下的粉煤灰和电石渣混合物颗粒;将混合物置于微波反应器中,通入适量N2作为载气,设定微波功率为1 000 W、微波改性10 min,得到经过微波改性的粉煤灰和电石渣混合物(粉煤灰和电石渣质量比约为1∶1,以下记为FC)。在FC中加入45 mL去离子水,加入KNO3溶液,采用SK1200H-J型超声波浸渍仪进行超声波浸渍,浸渍时间2 h。浸渍后,将FC于115 ℃烘干8 h,焙烧制得吸附剂K2O/FC。其中,采用“X%K2O/FC”表示活性组分K2O负载量(以质量分数计)为X%的K2O/FC。

吸附剂活性测试实验所用气体产自鞍山某氧气厂,N2体积分数99.99%;SO2和NO混合气中,SO2体积分数54.9%,NO体积分数32.0%。吸附剂活性装置由HS FRQ FG3型气体混合系统、WBMW-GS2型微波反应系统、GS4000型气体分析系统3部分组成。气体混合系统包含SO2和NO混合气瓶、N2气瓶以及流量计,N2的主要作用是调节SO2和NO混合气体的浓度;微波反应系统由反应腔、测温热电偶和石英管组成,在活性测试时主要用于对催化材料和反应气体进行微波加热,催化材料在微波场中被不同程度加热,将催化材料放置于反应腔中,调节微波反应器参数进行同时脱硫脱硝模拟实验;气体分析系统用于分析反应后的气体浓度。

采用脱硫率(以SO2脱除率计)、脱硝率(以NO脱除率计)以及Tz(Tz为吸附剂的脱硫率或脱硝率超过Z的时间,min;Z为脱硫率或脱硝率,%)来评价吸附剂同时脱硫脱硝性能。

2 结果与讨论

2.1 工艺参数对脱硫率、脱硝率的影响

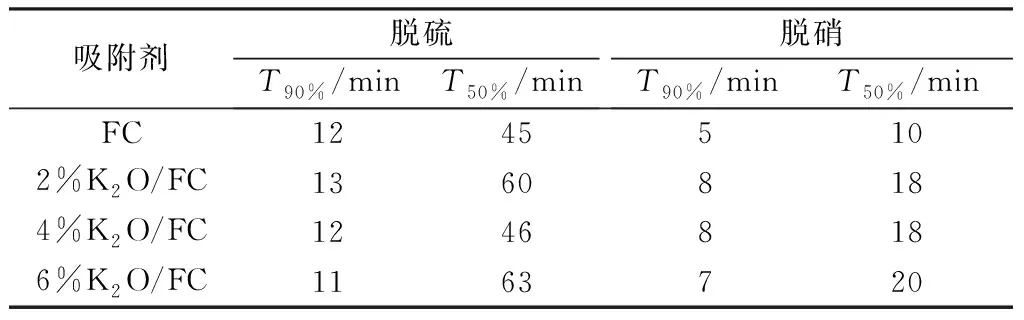

在浸渍时间2 h、焙烧温度500 ℃、微波功率800 W、反应温度120 ℃的条件下,考察了不同K2O负载量对K2O/FC同时脱硫脱硝性能的影响。由图1可知,K2O/FC表现出良好的同时脱硫脱硝性能。对于脱硫反应,反应33 min前,K2O的存在对脱硫性能的影响差别不大,K2O/FC通过物理吸附和化学吸附两种方法脱除SO2,而此时主要是物理吸附;当反应时间超过33 min时,相较于FC,K2O/FC的脱硫性能明显提高(以2% K2O/FC和6%K2O/FC为甚),说明此时以化学吸附脱硫为主。由表1可知,6%K2O/FC脱硫T90%为11 min,略次于2%K2O/FC的13 min和4%K2O/FC的12 min;T50%达到了63 min,明显优于2%K2O/FC的60 min和4%K2O/FC的46 min;当反应时间延长到97 min时,6%K2O/FC脱硫率依然可以超过21%。

图1 不同K2O负载量对K2O/FC脱硫脱硝性能的影响Fig.1 Effect of different K2O loading quantity on the desulfurization and denitrification performance of K2O/FC

对于脱硝反应,反应25 min前,随着反应的进行,脱硝率迅速下降,相较于FC,K2O/FC的有效脱硝时间明显延长,说明K2O的存在有利于NO氧化,增加NO活性位点数量,延长高效脱硝时间。反应25 min后,K2O/FC的脱硝率缓慢下降;2%K2O/FC脱硝率最佳,随着K2O负载量增多,K2O吸附在载体FC孔隙中,造成孔隙率降低,影响吸附剂的脱硝率。由表1可知,6%K2O/FC脱硝性能良好,T90%为7min,略次于2%K2O/FC和4%K2O/FC的8 min,T50%达到了20 min,优于2%K2O/FC和4%K2O/FC的18 min。在整个反应过程中,在K2O负载量相同时,K2O/FC脱硫率整体高于脱硝率,有两方面原因:一方面,SO2和NO存在竞争脱除,吸附载体FC对SO2的亲和力优于NO;另一方面,K2O的性质决定其脱硫性能优于脱硝性能。

表1 K2O/FC脱硫脱硝的T50%和T90%Table 1 T50% and T90% of desulfurization and denitrification of K2O/FC

2.2 比表面积与孔隙参数分析

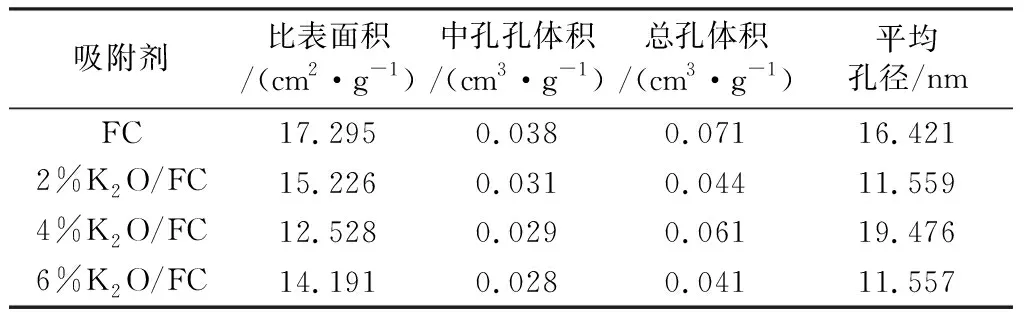

对不同负载量的K2O/FC进行了比表面积与孔隙参数分析,其中吸附/脱附等温线和孔径分布结果见图2,孔隙参数分析结果见表2。

表2 K2O/FC的孔隙参数Table 2 Pore parameters of K2O/FC

由图2(a)可知,载体FC的最大吸附体积达到了46.175 cm3/g,高于2%K2O/FC的28.185 cm3/g、4%K2O/FC的39.394 cm3/g、6%K2O/FC的26.534 cm3/g,相较于传统FC载体,K2O/FC的吸附体积减小,而且随着K2O负载量的增加,K2O/FC的吸附体积先增加后逐渐降低。这表明,负载适量K2O有利于发生物理吸附。由图2(b)可知,4组样品的孔径分布均以中孔(2~50 nm)为主,孔径分布较均匀。

图2 K2O/FC的吸附/脱附等温线与孔径分布Fig.2 Adsorption/desorption isotherms and pore size distribution of K2O/FC

由表2可知,K2O/FC的比表面积、孔体积、总孔体积相较于FC均下降,这是由于在K2O负载过程中会使部分孔隙结构堵塞,导致吸附载体的物理吸附能力降低。由图1可知,在反应33 min前,FC的脱硫率与K2O/FC差别并不大,而且在反应25 min前,FC脱硝率明显低于K2O/FC。这表明,同时脱硫脱硝过程是以化学吸附为主、物理吸附为辅的方式进行。

由图1可知,6%K2O/FC的脱硫脱硝性能优异,负载6% K2O后,FC会形成大量的氧空穴或活性氧,为反应提供了更多的活性位点,活性组分K2O在FC表面变得更加分散;6%K2O/FC的平均孔径比其他K2O/FC小,这增加了SO2和NO气体在FC中的通过阻力,降低气体通过速率,使反应充分进行,从而提高脱硫脱硝率。4%K2O/FC的脱硫脱硝性能整体上只优于FC,4%K2O/FC的比表面积最小,平均孔径最大,物理吸附过程较弱。

2.3 物相分析

对不同负载量的K2O/FC样品进行物相组成分析,结果见图3。K2O/FC的XRD图谱与载体FC的XRD图谱的峰位和强度几乎无变化,均存在完整的特征衍射峰,说明加入活性组分K2O后不会造成吸附载体FC晶型结构的改变。载体FC的物相组成主要为CaO、SiO2、CaCO3和硅酸盐,其中硅酸盐是由于载体FC中的物质发生团聚现象产生的。负载K2O之后,对比不同K2O负载量下K2O/FC的XRD谱图可知,K2O的结晶情况不明显,这是由于K2O在载体FC的表面或孔隙中呈高度分散状态,只有少量聚集在FC表面。6%K2O/FC脱硫脱硝之后,产生了Ca(NO3)2、Mg(NO3)2、KNO3、CaSO3、K2SO3、CaCO3,说明活性组分K2O有助于提高脱硫脱硝的性能。

图3 K2O/FC的XRD图谱Fig.3 XRD spectra of K2O/FC

2.4 微观结构分析

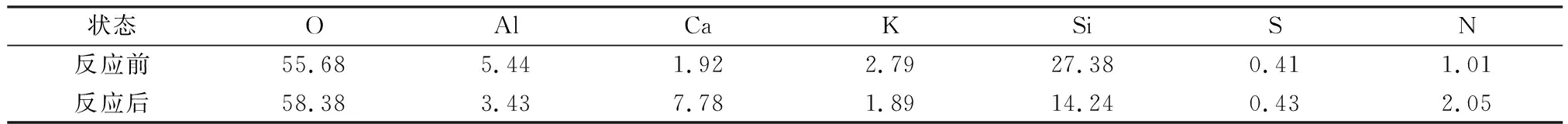

由图4和表3可以看出,6%K2O/FC表面存在大量细小块形物质,K2O以无定型的形态分散在载体FC表面,表面含有大量的孔隙以及细小的裂缝,说明K2O的负载为脱除SO2和NO提供化学吸附条件;K2O负载后,提高了活性组分在载体表面的分散性,有利于6%K2O/FC与反应物充分接触,为反应提供了更多的活性位点,提高反应效率;反应后6%K2O/FC表面变得粗糙,有大量的结晶物质存在,说明反应后有新物质生成,这与XRD的分析结果一致;同时CaO分散于粉煤灰中,在脱硫脱硝过程中起吸附作用。综上可知,K2O的负载对提高吸附剂同时脱硫脱硝效率具有重要意义。

图4 6%K2O/FC的SEM图Fig.4 SEM image of 6%K2O/FC

2.5 脱硫脱硝机制

2.5.1 脱硫机制

2.5.2 脱硝机制

表3 6%K2O/FC的EDS分析结果1)Table 3 EDS analysis result of 6%K2O/FC %

注:粉煤灰含55.78%(质量分数,下同)SiO2、15.15% Al2O3、4.87% CaO、5.75% MgO;电石渣含65.37% CaO、6.16% SiO2、2.14% Al2O3。

3 结 论

(1) 以超声波浸渍法制备的吸附剂K2O/FC活性高,吸附剂性能普遍优于FC,6%K2O/FC同时脱硫脱硝性能最佳,脱硫T90%、T50%依次为11、63 min,脱硝T90%、T50%依次为7、20 min,这是因为添加K2O后,为反应提供了更多的活性位点,活性组分均匀分散在FC表面,化学吸附能力增强;另一方面,添加K2O后平均孔径变小,增加了气体穿过FC的阻力。由比表面积与孔隙参数分析可知,脱硫脱硝过程是以化学吸附为主,物理吸附为辅。

(2) 在微波场环境下,负载的K2O为反应提供活性氧,提高催化性能; K2O/FC的脱硫率总体高于脱硝率,SO2与NO之间存在竞争吸附,负载K2O后减小了SO2对脱硝的抑制作用。脱硫过程中金属氧化物与吸附态的SO2和SO3结合,脱硝过程中金属氧化物与吸附态的N2O5结合,主要产物为CaSO3、CaSO4、Ca(NO3)2、KNO3等,物理吸附产物主要以SO2和硫氮复合氧化物形式存在。