DKZ4型车转向架排障器结构优化

任志刚

(北京市地铁运营二分公司,北京 100043)

排障器作为轨道列车的主要部件,承担清除轨道内障碍物的任务。在车辆行驶过程中,轨道上的任何障碍物均可能损伤列车,甚至导致列车脱轨,引发严重的安全事故。因此,地铁车辆上须设置排除障碍物的装置——排障器。按照安装位置不同,可将其分为车体排障器和转向架排障器。车体排障器安装于列车前端下方,而转向架排障器安装于转向架构架端部。北京地铁1号线DKZ4型车辆排障器类型为转向架排障器。由车辆运行过程中转向架振动导致排障器共振是排障器疲劳破坏的主要原因,影响车辆的运行安全[1]。DKZ4型车对原有形式的排障器已进行过一次优化改造,改变其结构形式为目前更加简单的单边式排障器。但是,在实际运用中排障器仍然会出现疲劳裂纹,且集中出现在弯管与支架座处焊缝处。为了减少因排障器疲劳引发的故障,有必要对现有结构进行振动疲劳分析,查找产生裂纹的原因并进行优化升级。

1 排障器结构介绍

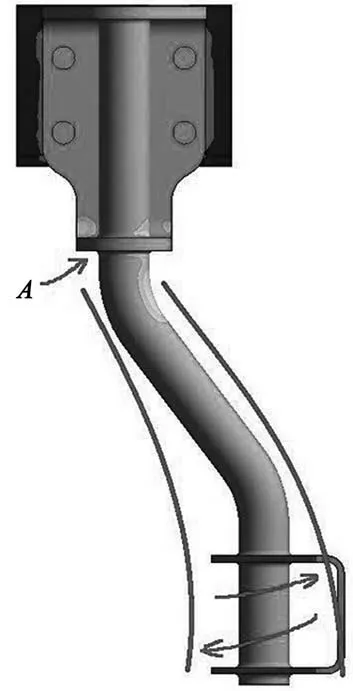

DKZ4型车排障器是单边式结构。排障器整体通过4条螺栓紧固在构架侧梁端部,由支架座、弯管及排障器座组成。弯管与支架座、排障器座通过焊缝连接,为板筋焊接结构,如图1所示。

2 排障器疲劳寿命分析

2.1 排障器振动加速度功率谱

依据《轨道交通机车车辆设备冲击和振动试验》(GB/T 21563—2018)要求[2],排障器安装在转向架上,随机振动输入功率谱为2类转向架安装加速度频谱密度(Acceleration Spectral Density,ASD)谱[3-4],如图2所示。

图1 排障器

2.2 载荷和计算工况

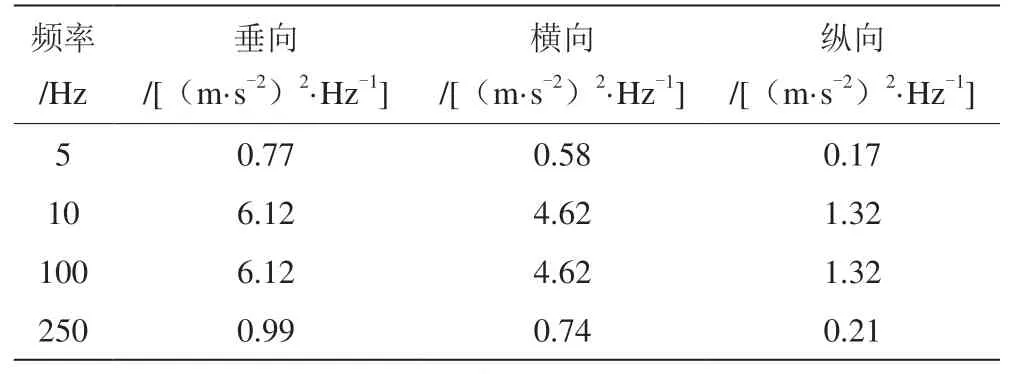

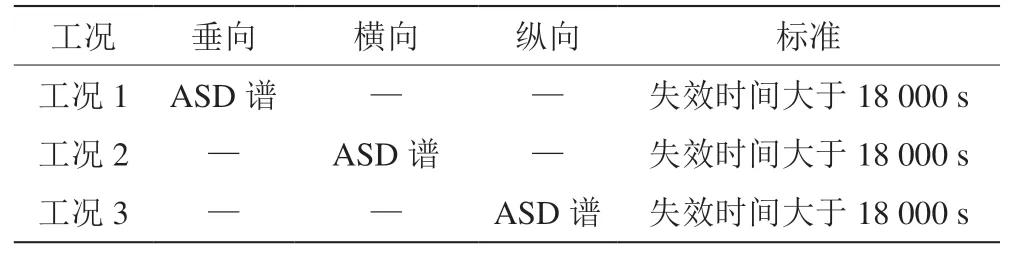

现有排障器质量约12.5 kg。按照标准要求,当质量不超过100 kg时,f1取5 Hz,f2取250 Hz。经过计算,排障器在不同频率下对应的ASD谱值如表1所示。

计算工况为垂向、横向、纵向功率谱单独加载,振动载荷输入位置为构架端部,试验标准均为失效时间大于18 000 s,如表2所示。

2.3 仿真结果

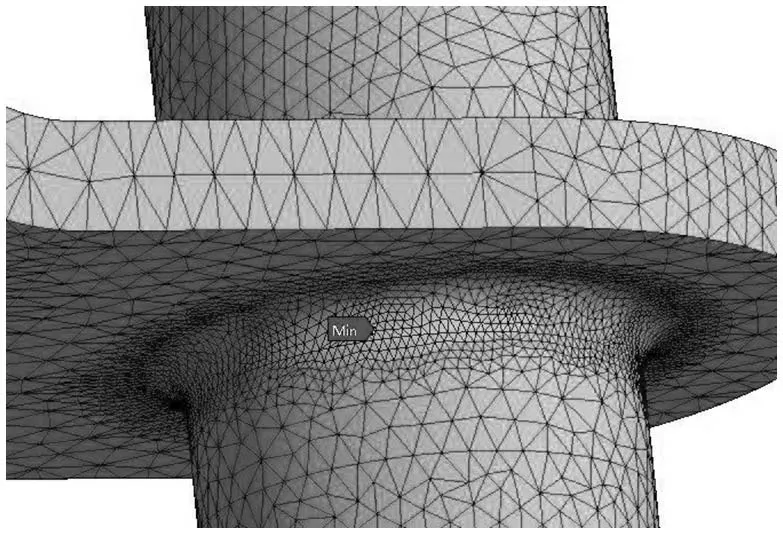

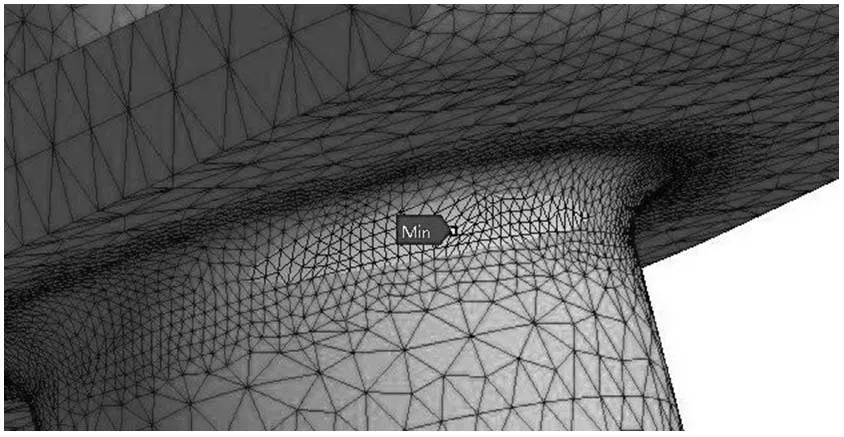

对现有排障器结构建模进行仿真分析,分为垂向、横向和纵向进行加载[5],结果如表3所示。最薄弱位置为弯管与支架座处焊缝,具体见图3、图4和图5。

图2 排障器振动加速度功率谱

表1 ASD谱值随频率分布情况

表2 载荷施加工况及标准

表3 仿真结果(原型)

图3 垂向加载

从仿真结果可以看出,排障器整体的抗垂向和纵向振动能力较强,但抗横向振动能力较差,最小失效时间仅为11 421 s,未能满足GB/T 21563—2018标准中加速振动试验时间不得低于5 h即18 000 s的要求,需要进行结构优化。

图4 横向加载

图5 纵向加载

2.4 疲劳分析

当排障器整体承受横向振动载荷时,支架座下方弯管与排障器座形成悬臂梁结构。由于车辆在运行过程中横向摆动较为频繁,尤其是小幅度的横向摆动。车体和转向架之间是力的互相传递或相互随动的关系,不论是车体还是转向架在产生横向力时,都会造成此处悬臂梁结构的横向摆动。因此,通过受力分析,A点焊缝处反复承受着拉伸力和挤压力作用,最终造成出现上述环形焊缝处开裂的现象,见图6。

2.5 优化改进

对现有排障器结构进行补强,采取筋板加固方式,通过提高现有排障器局部结构的强度和刚性进行优化,如图7所示。

图6 横向振动受力分析

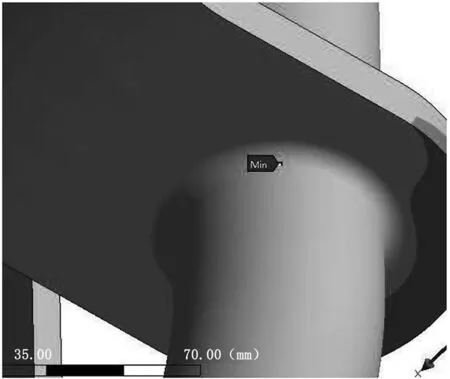

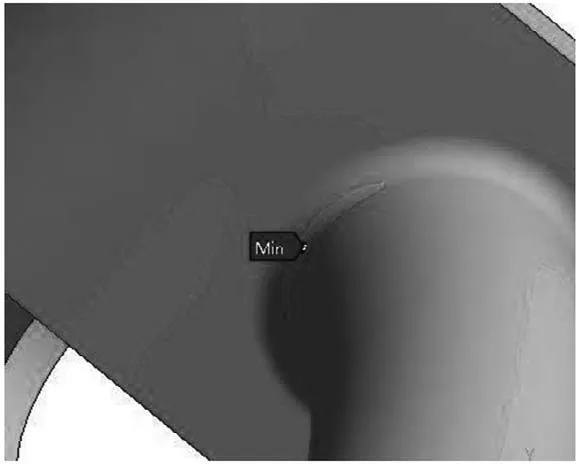

对结构优化后的排障器进行建模仿真分析,分为垂向、横向和纵向进行加载,结果如表4所示。最薄弱位置为弯管与支架座处焊缝,具体见图8、图9和图10。

表4 仿真结果(优化后)

图8 优化后垂向载荷

图9 优化后横向载荷

图10 优化后纵向载荷

排障器结构优化后在弯管上加焊如图7所示的筋板后,弯管与支架座处焊缝最小失效时间为49 185 s。和原型相比较,最小失效时间提升了4.3倍。排障器增加筋板后能够有效抑制悬臂弯管的横向振动位移,显著降低了A点焊缝处所承受的横向拉伸力和挤压力。结构优化的同时要求筋板与弯管焊缝过渡处要确保为圆滑过渡,以有效降低应力集中造成的二次衍生问题,最大程度降低不利因素的影响,见图11和图12。

图11 筋板上部与弯管焊缝过渡

图12 筋板下部与弯管焊缝过渡

2.6 实际车辆运行验证结果

经过结构优化后的排障器已安装运行超过一年的时间,累计运行超过2.5 106km,期间进行过3次专项探伤检查,且车辆进入修程后对该部位进行重点探伤检查,均未有裂纹现象。可见,优化后的排障器消除了之前存在的应力集中问题,有效提高了车辆排障器的可靠性。

3 结语

通过对现有排障器结构进行疲劳寿命计算分析,可准确找出应力集中点,并对其进行结构优化增加筋板。经过建模仿真验证,结构优化后可有效抑制悬臂弯管的横向振动位移,无明显应力集中点,大幅提升了排障器的抗横向振动能力,可满足疲劳寿命标准要求。后经车辆实际正线运行验证,结构优化后的排障器整体性能良好,探伤检查未再发现裂纹迹象。振动疲劳寿命计算方法可以对车辆排障器进行相应的受力分析和寿命评估,能够准确判断疲劳薄弱位置,可为其结构优化提供科学有效的指导。