高速电主轴拉杆车削加工工艺研究

李 婉 王 旭 彭石华

(1.广东省高性能伺服系统企业重点实验室,珠海 519070;2.珠海格力电器股份有限公司,珠海 519070)

高速电主轴的拉杆是电主轴拉刀系统的核心零部件,通过油缸、活塞带动拉杆,完成高速电主轴的拉刀和松刀操作[1]。所以,拉杆的精度和尺寸决定了高速电主轴松、拉刀的位置精度,也决定了高速电主轴的拉刀机构的精度和使用寿命。进口拉杆价格昂贵,货期时间长,无法满足当前的使用需求,因此该零件的车削加工工艺一直是电主轴国产产业化的行业难题,制约着国产高速电主轴向高精方向发展。珠海格力电器股份有限公司结合现有加工资源,采用普通车床完成该零件的车削加工工艺,通过装夹、切削参数和刀具的选择和控制,取得了较好的加工效果。这里以某款电主轴的拉杆为例,阐述其加工方案,分析其在加工过程中遇到的问题,并探讨相关的处理方法。

1 拉杆结构

拉杆属于细长轴零件,长径比达20[2]。高精度轴类零件的车削加工一直是行业内的加工难点,而拉杆作为高速电主轴拉刀系统的重要零件,加工难度更大。

2 拉杆车削出现的问题

2.1 异常状况

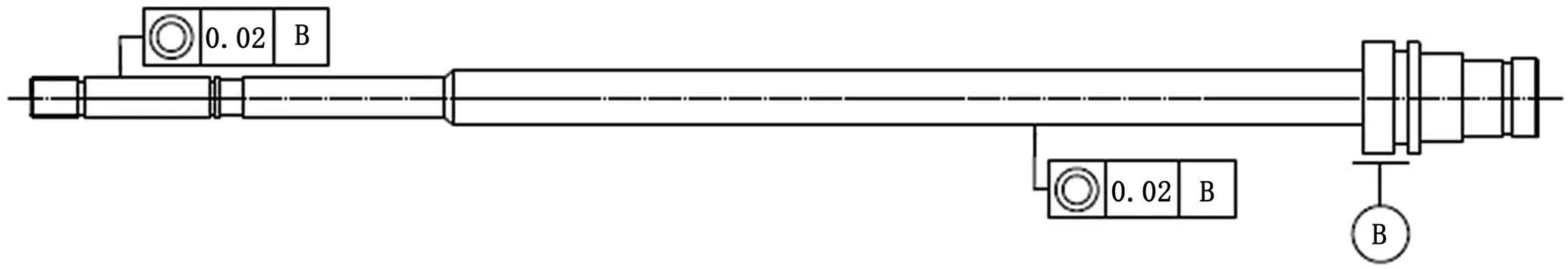

公司某款拉杆结构如图1所示,中部位置30 mm,左端最细位置为23 mm,总长460 mm。要求拉杆的同轴度在0.02 mm以内。拉杆在车削加工过程中发生弯曲变形,不满足使用要求。

图1 拉杆结构

2.2 原因分析及解决方案

2.2.1 装夹问题

拉杆由于自身结构,结构刚性差,在车削加工过程中易发生弯曲变形。当使用双顶尖方式装夹时,轴向位置固定,受车削力影响造成零件弯曲,且各轴段弯曲变形导致轴段切削过程中加工量不一致,所以轴段切削不均匀[1]。使用一夹一顶装夹方式,可以通过调整三爪夹持拉杆的位置提高拉杆装夹的同轴度。另一端顶尖使用活动顶尖,在拉杆受力变形时,活动顶尖可以释放一部分弯曲变形的应力,保证拉杆的装夹精度。经验证,一夹一顶装夹方式加工出来的零件质量较好。在掉头加工另一端时,通过打表确认装夹精度。

2.2.2 切削力导致变形

连续车削加工过程中,由于零件自身结构发生持续振动,切削力使被加工位置的拉杆轴段产生弯曲变形,影响表面加工质量和加工精度[3]。此过程是持续变化的,远离支撑位置变形量大,靠近支撑位置变形量小。由于各轴段变形量不一致,导致车削后同轴度变大。根据车削切削力的经验公式和实际加工中调整的车削参数,产生的切削力如下:

根据切削用量简明手册(第3版)、机械制造基础以及实际加工的切削参数,确定了车削的切削力在359.07 N左右。拉杆在切削过程中受到切削力作用导致变形,从而影响整体的同轴度。由于使用的是高速钢刀具,根据切削力的经验公式计算,通过改变背吃刀量和进给量可有效控制切削力,建议优选较大的背吃刀量[4]。例如,拉杆结构的刚性较差,选取较大的主偏角可防止车削过程中振动过大,从而提高零件的加工精度。因此,可根据实际加工情况,适当调整切削参数。为得到较高的加工质量和加工效率,一般在粗加工中使用大进给量,在精加工中通过降低进给转速得到较小的变形量和较好的表面粗糙度。

2.2.3 切削热导致变形

拉杆加工切削热主要来源于切削时与前刀面、工件与后刀面间产生的摩擦热[5]。当切削速度增大时,车刀前刀面对切削位置产生的摩擦热来不及向切削铁屑或者其他途径传递,会全部积累在切削位置,造成切削位置温度升高而出现变形。

单位时间1 s产生的切削热Qc=Fcvc。经试验测定,车床冷却水流量为1.6 L·min-1。暂定单位冷却水全部用于拉杆车削冷却,且冷却水温度无变化,其余热量全部作用于拉杆。根据式(4),可计算出拉杆的切削热变形量[6]。为保证同轴度为0.02 mm,需保证拉杆受切削热影响的温度变化在22.56 ℃以内。切削液冷却充分,可以带走切削加工过程中产生的大量热,最大限度避免产生切削问题,降低切削热导致的变形,同时延长刀具的使用寿命。

3 拉杆车削尺寸的控制方法

3.1 异常情况

在轴段车削过程中,各位置尺寸不尽相同。两端尺寸变化不大,但轴段中间尺寸偏大,呈纺锤型。若将轴段中间尺寸加工到位,则两端尺寸会偏小或出现台阶,不满足图纸要求。

3.2 原因分析

拉杆在车削过程中受切削力作用产生弯曲变形,现将车削力简化为合力,通过确认最大变形位置分析最佳加工方式。由图2建立简化模型,根据式(5)计算弯曲变形最大值wmax。通过计算可得出,D点即拉杆中点位置为变形量最大位置[7]。

图2 拉杆受力简化图

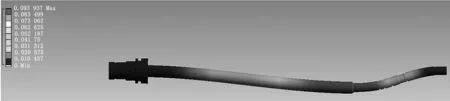

如图3所示,通过切削力的仿真分析发现,在切削力作用下,拉杆中点位置可产生0.094 mm的变形量,远超零件要求的同轴度。车削中间位置时,拉杆自身发生弹性形变产生让刀,导致中间位置尺寸变大。拉杆两端由于夹持固定,拉杆自身发生的弹性变形较小。所以,越靠近两端的轴段,实际车削尺寸与理论加工尺寸差别越小。在连续车削加工过程中,尤其是多段轴段车削中,各轴段由于弹性变形量不同,加工出来的各轴段直径尺寸不同[8]。

图3 拉杆受力仿真图

3.3 处理方法

拉杆在车削过程中由于自身刚性较差,与车刀相互作用时发生弹性避让,导致车削后实际加工尺寸与理论加工尺寸不一致。所以,在车削过程中,除装夹外,车削中间位置细轴段时还需增加中心架和支撑位,降低零件与车刀的弹性避让,保证实际加工尺寸与理论加工尺寸一致。建议采用分段多次加工,使拉杆受力均匀,防止由于切削力而产生弯曲变形[9]。在粗车过程中,零件发生明显的弯曲变形,需将零件进行校正,然后再进行车削,防止车削后零件整体发生变形。下机前注意反复打表确认拉杆的同轴度和尺寸公差,防止下机后零件发生弹性形变。注意在零件放置过程中保持竖直放置,防止由于自身重力产生形变而影响后续装配精度。在切削过程中应控制转速和进给速度,使用调整后参数,拉杆最大变形量控制在0.02 mm以内。转速太高或太低均会影响拉杆精度和尺寸,建议工件进给速度为0.2 mm·r-1,转速为220 r·min-1。工件转速对拉杆精度和尺寸影响较小,需要严格控制进给量。

4 结语

目前国内的高速电主轴蓬勃发展并逐步进入量产阶段,但其高端市场仍被国外品牌垄断。电主轴高精密核心零部件工艺开发对于高精密级电主轴尤为重要。高精度零件的加工需要注意各个工序的关键点控制,才可以保证加工的一致性和稳定性[10],尤其是进行小批量或者批量生产时,更要严格把握加工控制点。本文介绍了电主轴拉杆试制过程中异常情况的原因以及处理方法,如精度控制和尺寸控制等,还有其他一些异常现场及异常原因。在生产中要根据实际情况多方面调查、处理,或者通过变更工艺方法、定位方案等达到相关技术要求。