暗物质探测器用超高纯氙去除氪和氡的低温精馏塔运行气相负荷数据分析

黄沛尧,王 舟,巨永林,崔祥仪 ,沙海东,李帅杰,严 锐,王秀丽

(1.上海交通大学 巴黎卓越工程师学院,上海 200240;2.上海交通大学粒子与核物理研究所,上海 200240;3.上海交通大学 制冷与低温工程研究所,上海 200240;4.上海交通大学 李政道研究所,上海 200240;5.上海电力大学能源与机械工程学院,上海 200090;6.上海交通大学 四川研究院,成都 610000)

0 引言

氙(Xe)在医疗、工业和科研等领域中都有着广泛的应用,尤其在暗物质探测方面有着得天独厚的优势,主要体现在四点:一是氙原子量较大,与弱相互作用大质量粒子(Weakly Interacting Massive Particle,WIMP)的碰撞率较高;二是自然界的氙没有长半衰期的放射性同位素,因此不会引入“本征”的本底;三是拥有较高辐射阻止能的液氙能够产生“自屏蔽”效应;四是PandaX暗物质探测器是以液氙作为探测媒介的两相型时间投影室(TPC)[1],探测方法为直接探测,即观测暗物质粒子与普通物质反应产生的信号来分析暗物质事例,根据入射粒子在液氙中产生的闪烁光和电离信号,可以重建事例的位置,并根据这两种信号的比例来甄别入射粒子。由于暗物质和普通物质之间的相互作用非常微弱,因此有必要不断提高暗物质探测器的灵敏度,其技术要点主要包含两方面:一是进一步提高介质氙的纯度;二是增大暗物质探测器中液氙的质量[2-3]。

由于商品氙中存在放射性杂质氪(85Kr)和氡(220Rn和222Rn)以及氧气、水、二氧化碳等杂质,无法满足暗物质探测器的高灵敏度要求。其中,氪-85是一种放射性元素,会放射出β射线,且其空气中的浓度测量值大约是1 Bq/m3[3-4],相当于氪-85同位素丰度为10-11左右。在暗物质探测器中,在氪-85的摩尔分数低于10-23的情况下,才可探知暗物质信号[5]。这说明其中氪氙比不应超过10-12。

低温精馏技术是制备暗物质探测器用超高纯氙的技术之一,在国内外得到广泛应用。2013年,日本东京大学宇宙射线研究所神冈宇宙基本粒子研究中心的XMASS实验组的精馏系统以4.7 kg/h的精馏速率将商品氙中的氪摩尔分数从1×10-7~1×10-6降至(3.3±1.1)×10-12[5];2014 年,意大利国家格兰萨索实验室的Xenon1T的精馏系统以3 kg/h的精馏速率将氙中的氪摩尔分数降至4.8×10-14,最低2.6×10-14[6]。

PandaX项目组成立于2009年,由上海交通大学牵头,在中国四川省锦屏地下实验室进行以氙为靶标物质探测暗物质或无中微子双贝塔衰变的探测器实验。2013年,PandaX-II的精馏系统以5 kg/h的精馏速率将氙中的氪摩尔分数从3×10-9降至3×10-12[7-8];2016年,PandaX-4T的精馏系统以10 kg/h的精馏速率将氙中的氪摩尔分数从5×10-7降至低于8×10-12[9]。

目前,PandaX-4T项目组的精馏系统运行平稳,为暗物质探测器提供了约6 t超高纯氙。同时该低温精馏系统能够与探测器耦合,在线去除氙中的氪杂质,并通过反向运行的方法去除氙中的氡杂质。本文将简要介绍该精馏系统的设计与结构,结合调试运行数据对其气相负荷进行分析,并使用Hysys软件进行模拟以优化操作参数。

1 低温精馏系统设计与结构

1.1 精馏原理

在178 K时,氙的饱和蒸气压为211 kPa,氪为2 226 kPa,氡为15 kPa,三者的饱和蒸气压不同,理论上可通过精馏的方法将氙中的氪及氡去除。

精馏过程中,分别对总物料和氪组分进行分析,由物料平衡可知:

式中:F为原料氙的摩尔流量;D为塔顶废品氙的摩尔流量;W为塔底产品氙的摩尔流量;FxF为原料氙中氪的摩尔流量;DxD为废品氙中氪的摩尔流量,WxW为产品氙中氪的摩尔流量,单位均为mol/h[10]。

为分析氙和氪的摩尔比率在不同塔板的变化情况,采用McCabe—Thiele方法(简称M-T法)[11]。将精馏塔分为精馏段和提馏段两部分,进料口上部为精馏段,下部为提馏段。原料氙气由进料口进入,氙气上升经过填料,与从塔顶冷凝器中回流的液态氙以气液两相[9]的方式进行传热传质及气液平衡交换,上升至塔顶冷凝器时,氙气为含氪量较高的饱和气。在冷凝器中被低温制冷机液化的液氙重新回流进入精馏塔,在填料中与上升的氙气作用,进行两相传热传质和气液交换,使得液氙纯度进一步提高并流向塔底再沸器,再沸器中的液氙一部分经加热器加热后气化,重新进入塔内循环,另一部分作为产品氙从底部被引出。精馏段回流液体的摩尔流量L与顶部液体的摩尔流量D之比被称为回流比R=L/D,回流比对于提纯效果的影响至关重要。将塔内填料分为若干相等高度的部分,假设每两部分之间都相当于存在一层理论塔板,旨在分隔两个相邻的气液平衡态,则每两部分之间的高度为理论塔板高度(HHETP)。对于PandaX-4T低温精馏塔,HHETP=35 cm[12]。根据物料守恒、气液平衡关系,可得到气液平衡方程式(3)、精馏段操作线方程式(4)、提馏段的操作线方程式(5)[10]。

式中:α为相对挥发度;R为回流比;L为精馏段回流液体的摩尔流量,mol/h;W为塔底产品氙的摩尔流量,mol/h;yn+1为精馏段第n+1层板上升蒸气中氪的摩尔分数;xn为精馏段第n+1层板下降液体中氪的摩尔分数;xD为塔顶产品中氪的摩尔分数;ym+1为提馏段第m+1层板上升蒸气中氪的摩尔分数;xm为提馏段第m层板下降液体中氪的摩尔分数;xW为塔底产品中氪的摩尔分数。

将得到的曲线画在M-T图中,可以得到氪和氙的组分比率在塔板上的阶梯变化,横坐标为液相中的氪氙摩尔比,纵坐标为气相中的氪氙摩尔比。图1为全气相进料且回流比为145时的M-T图[9],红色实线和黑色虚线分别是气液平衡曲线以及精馏段、提馏段操作线。由两条黑色虚线(精馏段和提馏段操作线)的交汇点d可以得出最佳进料位置为第3块塔板。考虑到塔的整体结构等原因,将进料口放在第5塔板处。

图1 全气相进料且回流比为145时的M-T图Fig.1 M-T chart with the all gas phase feed and the reflux ratio is 145

式中:Vs为气体体积流量,m3/s;u为空塔速度,m/s;d为塔径,m。

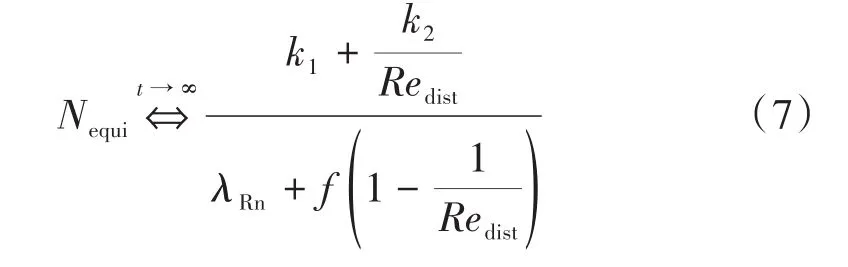

PandaX-4T精馏塔的原料流量为10 kg/h,根据式(5),同时考虑液泛与喷淋密度的影响,并结合工程要求,确定塔径为0.125 m,即125 mm。而在精馏除氡阶段,精馏系统可通过反向运行达到提纯氙的效果。探测器中的氡具有放射性,随着材料放气会在系统中不断引入,并以3.8 d为半衰期进行衰减,式(7)为除氡的精馏效率[13]:

式中:k1为探测器自身的放氡率,s-1;k2为精馏塔前端的管路的放氡率,s-1;λRn为氡-222的衰变常数2.1×10-6s-1;f为循环质量流量与探测器内氙总质量的比例,s-1;Redist为精馏氡衰减系数,即精馏过后原料氙和产品氙的氡含量之比;Nequi为长时间稳定后氡含量。

由式(7)可知精馏速率是影响除氡的主要因素。假设暗物质探测器内释放的氡含量远远大于管路释放的氡含量,则可以得出式(8):

式中:Redetector为探测器内氡衰减系数,即原料氙与探测器内氙的氡含量之比。

基于现有精馏塔在除氡阶段的最大精馏速率56.5 kg/h,由式(8)计算得出通过精馏后探测器中氡含量可降低为原来的35%[9]。

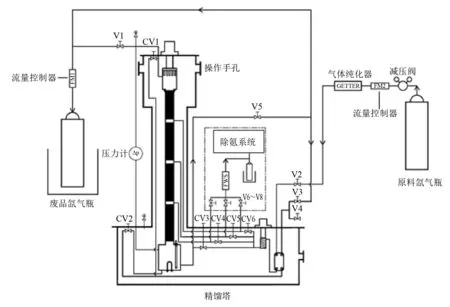

1.2 精馏塔的结构和运行流程

精馏塔结构如图2[9]所示,其中主要包括顶部冷凝器(Condenser)、底部再沸器(Reboiler)以及中部的填料塔。塔体中部有三个进料口,除氪运行时的进料口为最上部进料口,除氡运行时的进料口为最下部进料口,中部进料口主要用于取样测量。精馏塔的填料塔外部有真空罩,填料塔和真空罩间维持真空以防止热对流和热传导,填料塔外壁包裹多层绝热纸以减少热辐射。

图2 PandaX-4T低温精馏塔系统结构图Fig.2 PandaX-4T cryogenic distillation tower system structure diagram

精馏塔运行流程为:首先打开减压阀向精馏塔中补充原料氙,在温度压力达到要求(178 K,215 kPa)后开始进料;当精馏塔底部再沸器中液氙液位到达15 cm,关闭原料氙进气阀,塔内成为封闭的系统并开始全回流阶段,调节塔底再沸器的加热功率为119 W,并等待塔内达到稳定的气液平衡状态;然后进行除氪精馏,通过流量控制器控制原料氙进口流量为10 kg/h(30SLPM),并调节原料氙、产品氙、废品氙的流量比为100∶99∶1;对于除氡精馏过程,调节内部阀门使精馏塔逆向运行。最后,当提纯阶段结束后,关闭制冷机,回收塔内剩余的氙,仅留少量氙在塔内作为保护气并复温精馏塔。

2 精馏运行气相负荷数据分析

填料传质效率与填料塔的操作性能紧密相关,填料层内处于连续相的气相氙和处于分散相的液相氙进行传热、传质以及逆向流动,两相中杂质的浓度沿塔高连续变化。金属丝网波纹在填料中应用广泛,该种填料比表面积较大,能够为气液两相氙提供更大的接触面积,从而提高传质性能[14-15]。

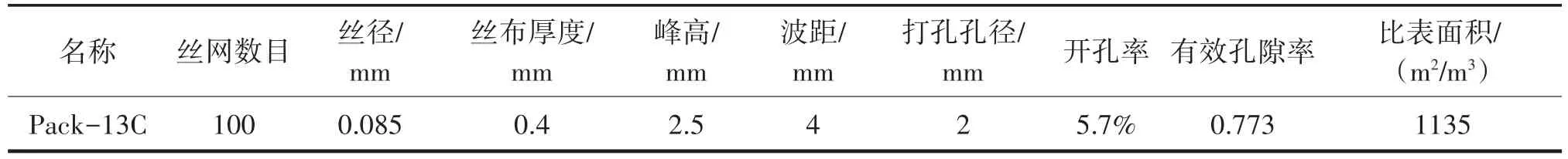

精馏过程中所用填料为双层金属丝网规整填料PACK-13C,是一种新型的高比表面积丝网波纹填料。在分离气液两相氙的过程中,具有较高的分离效率,还可以降低塔高来减少建造精馏塔的经济成本[8],该填料的几何特性如表1[16]所列。

表1 单块金属丝网波纹填料的几何特性参数Tab.1 Geometric characteristic parameters of monolithic wire mesh corrugated packing

对于峰高为2.5 mm的规整填料,其填料压降与F因子的数据由文献[15]给出。结合Leva关联式对其中的压降数据进行拟合得到关联式(9),计算得出其回归误差为26.64%[15]。

式中:Δp为压降,Pa;μ为气速,m/s;U为液体流量,m3/s;ρV为气相组分密度,kg/m3;z为精馏塔高度,m;α、β、γ为由填料种类决定的常数。

式(9)说明填料种类对塔内气速及压降都有较大的影响。以下从泛点、压降和空塔气速(包括持液量)三个方面,对PandaX-4T低温精馏塔中的流体力学性能进行分析。

2.1 回流比与泛点气速的关系

空塔气速指塔内上升蒸气在单位时间内流动的距离。喷淋量一定时,随着气速增大,精馏塔内将发生拦液现象,即气液两相间的摩擦力阻止液相氙下流,此时的气速被称为载点气速。若气速继续增加,将导致液泛,使塔内液相氙无法顺利下流,压降迅速攀升,此时的气速即为泛点气速[10]。当空塔气速在载点与泛点之间时,气相氙与液相氙之间的湍动加剧,接触良好,传质效果较高。但在泛点气速时,气流将出现脉动,液相氙从塔顶被带出。这是由于持液量上升,液相氙将由正常运行时的分散相变为连续相,而气相氙则由连续相变为分散相所造成的。液泛会影响塔的正常运行,并限制塔的运行效率、增大能耗[17]。因此泛点气速是精馏塔操作的最大极限气速。

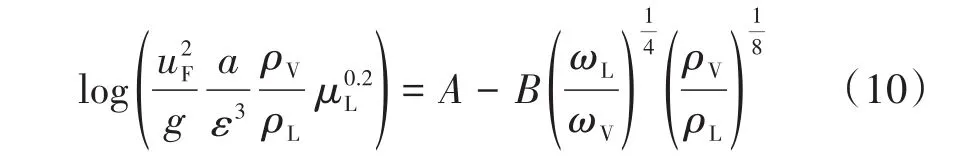

对于PandaX-4T精馏塔中采用的PACK-13C填料,其泛点气速采用Bain-Hougen模型[18]进行预测,该模型的表达式(10)所示。

式中:uF为泛点气速,m/s;g为重力加速度,9.81 m/s2;ε为填料空隙率;a为填料比表面积,m2/m3;μL为液相黏度,mPa·s;ρL和ρV分别为液相氙和气相氙的密度,kg/m3;ωL和ωV分别为液相氙、气相氙的质量流量,kg/h;A、B都是与填料结构相关的系数。由式(9)可以得到在除氡精馏阶段时,在不同流量以及不同加热量下,回流比R(或液相和气相氙的质量流量之比ωL/ωV)与泛点气速μF的数据,如表2所列。

表2 回流比与泛点气速数据Tab.2 Reflux ratio and flooding point gas velocity data

通过回归分析可以发现二者的关系是近似线性,如图3所示。因此,拟合公式的趋势可用于预测不同条件下的泛点气速。由图3可以发现,随着回流比的增大,泛点气速减小。空塔气速与泛点气速之比为泛点率,对规整填料而言,泛点率一般在0.6~0.95之间。由表2的数据可知,所用填料泛点率大致在0.835~0.922之间,进一步验证了所得结果的合理性。

图3 回流比与泛点气速的关系Fig.3 The relationship between reflux ratio and flooding point gas velocity

如表2所列,将加热量和流量其中的一个参数固定,观察另一个参数与回流比的关系可知,流量一定时,若增大加热量将增大回流比,而加热量一定时,增大流量将导致回流比的减小。

2.2 空塔气速与单位高度填料压降的关系

压降是精馏塔设计中的重要参数,气体通过填料层的压降大小决定了塔的动力消耗,而气液相流量与压降也密切相关[10]。若以空塔气速为横坐标,以单位高度填料的压降为纵坐标,可得到在不同喷淋量(喷淋密度)下的线簇:当液体喷淋量为0时,填料为干填料,空塔气速与单位高度填料压降的关系为直线,斜率小于2;若增大液体喷淋量,则关系线变为三段折线区段。按横坐标从小到大的顺序,横坐标较小的转折点为载点,横坐标较大的转折点则为泛点。三个区段按横坐标从小到大的顺序依次分别是恒持液量区、载液区和液泛区。一般在未超过载点气速前,μ-Δp/z关系线的斜率小于2;超过载点气速后,关系线的斜率大于2;达到泛点气速时,关系线的斜率通常可达10或更高[10]。

根据金属规整填料所拟合的式(11),由运行数据可得到空塔气速μ以及对应的不同单位高度填料压降Δp/z,如图4所示。

图4 恒持液量区和载液区μ-Δp/z关系曲线Fig.4 μ-Δp/z relationship line of constant holdup range and loading range

可以看出载点气速约为0.077 m/s,此时压降约为0.125 kPa/m,在恒持液量区拟合直线斜率约为2,而在载液区斜率升高至4左右。

由于实验操作时的气速μ较小,因此在图中无法判断出泛点位置,但可由载液区拟合趋势线预测出载点的单位填料压差将超过并可能远大于3.45 kPa/m。

2.3 液体喷淋密度与持液量的关系

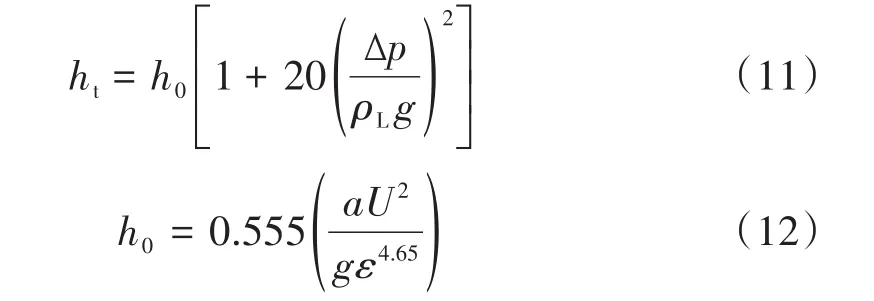

液体喷淋密度指单位塔横截面积上液体流量,单位为m3/(m2·s)。持液量指精馏塔运行时单位体积填料层内,位于填料表面上和空隙中的液体体积。对低温精馏塔而言,填料的持液量是衡量填料性能的重要指标,影响分离装置达到稳定运行的时间。由Wagner-Stichlmair-Fair公式,即式(11)和式(12)可以得出填料持液量与喷淋密度的关系。

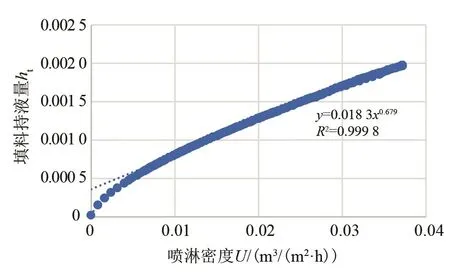

式中:ht为填料持液量,m3/m3;h0为泛点持液量,m3/m3;Δp为单位高度填料的压降,Pa/m;ρL为液体密度,kg/m3;a为比表面积,m2/m3;U为液体喷淋密度,m/s;ε为填料空隙率,主要关注填料持液量ht,代入精馏塔的运行数据,可以得到喷淋密度与持液量的关系,如图5所示。

精馏实验操作在低于泛点负荷70%的条件下进行。由图5可以证明,在喷淋密度由0.005 m3/(m2·h)增大到0.04 m3/(m2·h)时,填料的持液量仅由0.000 5增大到0.0020。可见填料持液量尽管受到喷淋密度的影响,但在操作区间内总体变化不大。这也验证了先前得出的结论,即精馏操作大致在恒持液量区进行,填料持液量变化不大。

图5 喷淋密度与填料持液量的关系Fig.5 The relationship between spray density and packing liquid holding capacity

3 超高纯氙去除氪精馏运行数值模拟(Hysys)

在进行数值模拟之前,在Hysys软件中对精馏塔进行建模和设置。根据运行数据,选取冷凝器处压力290.0 kPa,再沸器处压力292.0 kPa,总塔板层数17,原料进气位置为自上至下1/3处,即第五层塔板处进料,随后设置原料物性,根据运行数据,设置原料全部为气相,进气压力291.0 kPa,进料流量10 kg/h。然后对原料的组分进行设置,暂时不考虑其中的氡,假设原料氙的组成为二元,其中氪摩尔分数10-6。最后设置其他参数,回流比145,回流液体流量14.5 kg/h,产品氙流量9.9 kg/h,即进料流量的99%,废品氙流量0.1 kg/h,加热量119 W。

3.1 回流比对提纯效果的影响

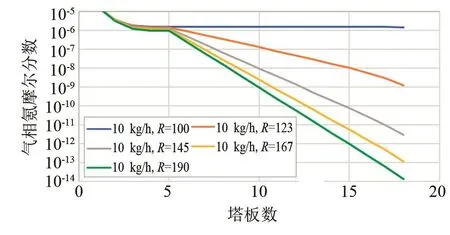

改变回流比并固定加热量。将回流比R分别设为100、123、145、167、190后,观察各塔板气相氪摩尔分数,将数据绘成带直线的散点图,如图6所示。

由图6可以看出,回流比由100逐渐增大到190的过程中,再沸器(第18块塔板)处气相氪的摩尔分数逐渐减小。说明在其他条件不变的前提下,回流比越大,产品氙纯度越高。

图6 不同回流比对应的各塔板气相氪摩尔分数曲线Fig.6 Gas phase Kr mole fraction in gas phase of each tray corresponding to different reflux ratio

3.2 进料流量和加热量对回流比及提纯效果的影响

在Hysys软件中,可以分析进料流量对提纯效果的影响,将进料流量从1 kg/h增加到14 kg/h,每次增加1 kg/h,固定加热量和回流比,计算再沸器处产品氙中氪的摩尔分数,计算结果如图7所示。

图7 进料流量和再沸器处气相氪摩尔分数的关系Fig.7 The relationship between the feed flow rate and the Kr mole fraction in the gas phase at the reboiler

由图7可以看出,随着进料流量的增大,再沸器处产品氙中氪摩尔分数也不断增大。因此得出结论:在其他条件不变时,进料流量越小,提纯效果越好。

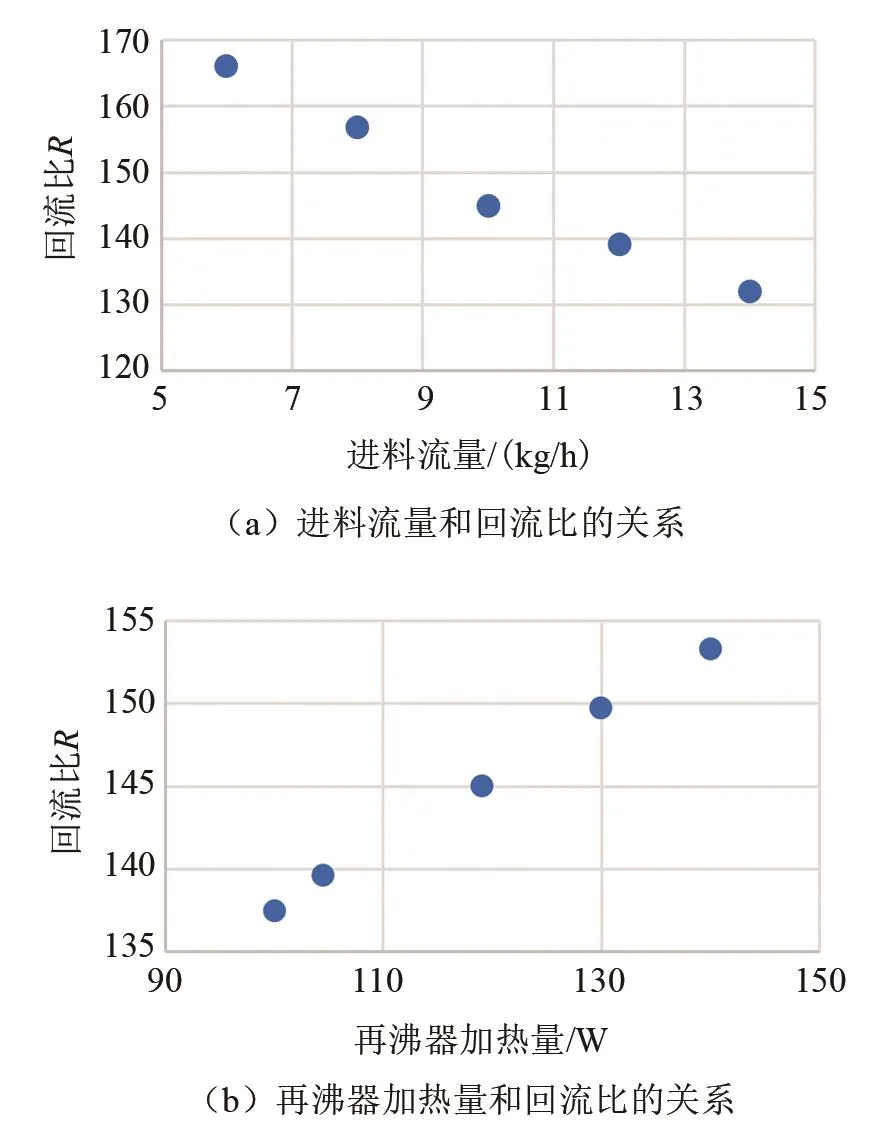

为研究进料流量和加热量对回流比的影响,首先固定加热量为119 W,改变进料流量分别为6、8、10、12、14 kg/h,固定废品氙流量为进料流量的1%,计算回流比R;固定进料流量为10 kg/h和废品氙流量为0.1 kg/h,改变再沸器加热量分别为100、110、119、130、140 W,计算回流比R,计算结果如图8所示。

由图8可以看出,加热量一定时,进料流量越大,回流比越小;在进料流量一定时,再沸器加热量越大,回流比越大,与先前得出的结论一致。因此,为了获得最优提纯效果,由于进料流量通常不变,因此需要用增大加热量的方法来增大回流比,以提高产品氙的纯度;当再沸器的功率不能改变时,可以考虑适当减小进料流量,在满足生产要求的前提下尽可能提高产品氙的纯度。

图8 进料流量、再沸器加热量与回流比的关系Fig.8 The relationship between feed flow,heating capacity of the reboiler and the reflux ratio

3.3 模拟结果与实验结果对比

利用正式运行的实验参数进行模拟,将模拟结果与实验结果进行对比。

在原料氙流量10 kg/h、回收率99%、回流比143的条件下,设置制冷机冷量为377.5 W,再沸器加热量为120 W。实验结果与模拟结果的对比如表3所列。

表3 实验结果和模拟结果的对比Tab.3 Comparison of experimental results and simulation results

实验中受限于氪测量系统的灵敏度限制,产品氙中的氪摩尔分数低于8×10-12,模拟结果为6.43×10-15。由表3可以看出,模拟结果与实验数据吻合较好,说明模拟模型与实验模型较为吻合,验证了数值模拟的可靠性,对后续实验具有指导意义。

4 结论

研究为PandaX-4T暗物质探测器提供超高纯氙而设计的精馏塔,通过正/反向运行可以去除氪和氡两种杂质,该系统可以将10 kg/h进料质量流量的商业氙中氪的摩尔分数由5×10-7降至1×10-14,并以56.5 kg/h(160SLPM)进料质量流量通过反向运行将探测器中氡的含量降低为原有含量的35%。在精馏塔运行过程中,适当增大加热量或减小流量都能够增大回流比。但回流比的增大将导致泛点气速降低,增大液泛发生的风险。计算得出载点气速约为0.077 m/s,以及对应的单位高度填料的压降约为0.125 kPa/m,精馏实验操作在低于泛点负荷70%的条件下进行。喷淋密度由0.005 m3/(m2·h)增大到0.04 m3/(m2·h)时,填料的持液量仅由0.000 5增大到0.0020,说明精馏操作应该在恒持液量区进行。Hysys软件模拟结果表明,在进料流量恒定时,增大加热量能够增大回流比,提高产品氙的纯度;当再沸器的功率恒定时,适当减小进料流量,在满足生产要求的前提下也能提高产品氙的纯度。模拟结果与实验结果基本吻合,证明所建立的模拟模型与实验模型较吻合,同时证明了模拟方法的可靠性。