降低某后处理项目热室传送臂定位角偏差的设计与实现

张俊龙 苏源发 祝永刚

(中国核电工程有限公司华东分公司)

产品容器转运装置是高放废液玻璃固化工程的核心设备之一, 主要由两侧辐射防护屏蔽门、一个传送臂及相应的控制装置组成,其功能是实现两个放射性热室之间的物体转运。

转运装置转运物体的质量通常在500 kg,最大可达800 kg, 转运过程中需要防止转运装置同屏蔽门之间产生较大的撞击而被损坏[1]。 但即使在编码器和位置检测装置的双重作用下,对一个转动惯量高达3 076 kg·m2的旋转传送臂进行精准定位也十分困难。 因其惯性太大,经常会使传送臂经硬碰撞后减幅振荡一段时间才能停下来,此时停下来的位置可能已经偏离目标位置了。 而这种硬碰撞和减幅振荡对丝杆、齿轮箱和位置监测装置的危害都很大。 并且传送臂定位角偏差大,将导致两侧辐射防护屏蔽门无法正常关闭和密封,存在放射性扩散风险。

1 传送臂物体转运过程

物体转运过程如图1所示。

高放废物产品容器在V5与V6两个热室之间的转运过程如下:

a. 待命时。 传送臂处于中心位置,V5和V6两侧辐射屏蔽门均处于关闭状态,可有效防止放射性在两个热室之间扩散。

b. 工作时。 若需从V5向V6转运物体,则先将V5侧辐射防护屏蔽门打开,传送臂从中心位置旋转至V5,装上物体,传送臂从V5旋转至中心位置,等待V5侧辐射防护屏蔽门关闭与V6侧辐射防护屏蔽门打开,传送臂再将物体转运至V6。反之,可以从V6向V5转运物体。

2 定位角偏差大的原因分析

传送臂每一次旋转至中心线位置时,要求其定位角偏差不得超过0.5°,否则插销不能推出,该侧辐射防护屏蔽门将不能正常关闭,进而造成热室间的纵深防御失效,放射性扩散。

2.1 定位角偏差数据试验记录

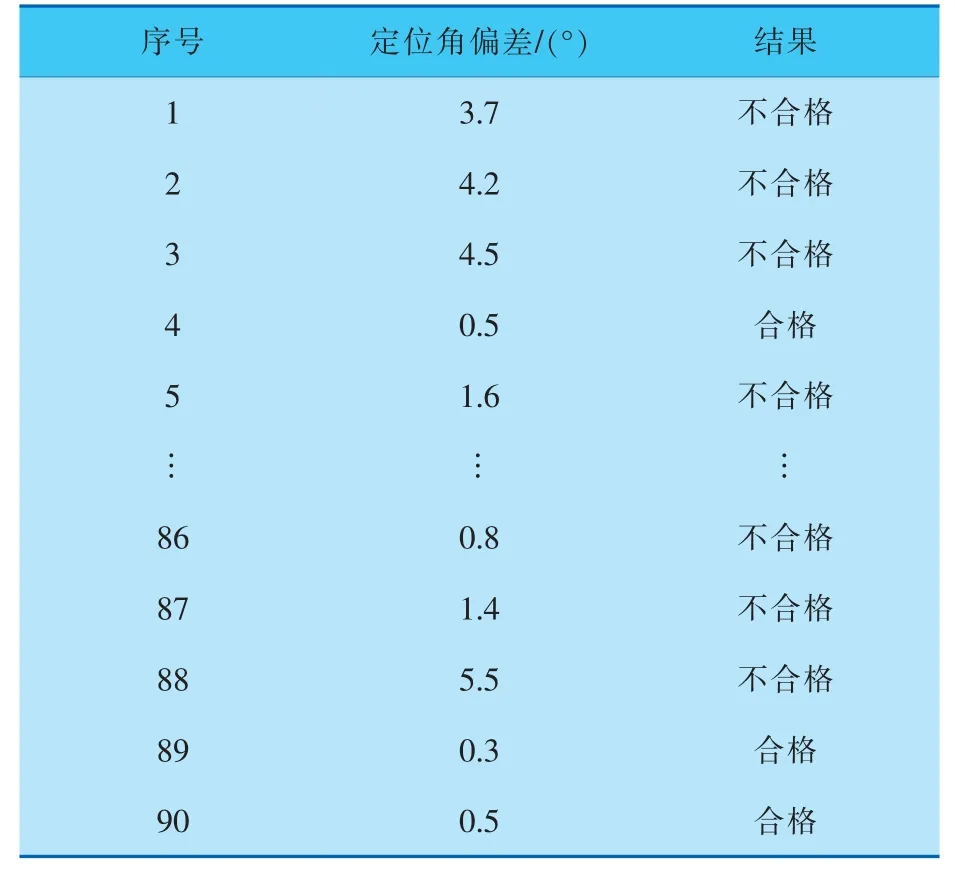

功能试验期间进行了多次物体转运验证试验,并测量记录了90次传送臂回中心线位置后的定位角,传送臂定位角偏差最大达到5.5°,且90个数据中不合格率为60%,部分数据见表1。

表1 定位角偏差部分数据记录

2.2 原因分析

通过程序分析和监控, 确认传送臂行走速度、位置检测装置、编码器是影响传送臂定位角偏差的3个主要因素。

2.2.1 传送臂匀速旋转

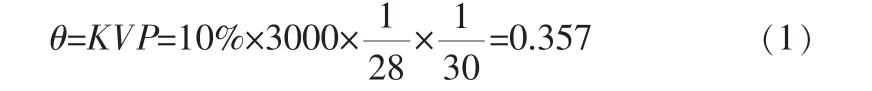

根据设计文件,传送臂以匀速运转,由变频器+电机+减速箱控制,变频器输出参数为:常数K=10%;电机额定转速V=3000 r/min;一级减速比P1=1/28,二级减速比P2=1/30;传送臂长度r=2.15 m。 则传送臂的轴转速θ为:

传送臂端点的线速度σ为:

这种控制方式的优点是转运过程中传送臂比较平稳,速度不会发生变化;缺点是当传送臂回中心零位的时候,由于没有减速,转动惯量非常大,容易造成惯性过冲现象。

传送臂的自重m1=165.5 kg, 其标准配重m2=500.0 kg。 正常工作情况下传送臂终点(放置产品容器的中心点)的转动惯量I为:

转动惯量是物体的固有特性,它的数值大小与线速度大小无关,但在线速度从0.173 m/s瞬间降至0时,瞬间克服的转动惯量高达3 076 kg·m2,如果这个转动惯量完全由单侧防护屏蔽门来克服,容易造成惯性过冲现象,致使定位困难,甚至会使屏蔽门和传送臂受损,导致高放废物玻璃产品容器倾覆。

2.2.2 机械开关死区过大

传送臂的到位检测开关是一种非接触式测量仪表,它与电机编码器配套使用,当编码器计数到位的时候,电机停止输出,机械联轴器脱扣,附装在联轴器上的机械开关触头会随联轴器偏移10 mm的距离, 机械开关触头由于偏移会抵压机械开关检测滑轮,带动机械开关检测滑轮偏转5~7 mm, 此时机械开关会发出一个到位反馈信号,传送臂电机强制停止运行。

功能试验中,机械开关存在铰链疲劳、接触面磨损及抖动等现象[2],导致检测滑轮偏转的有效距离增大至7~9 mm。有效距离大于设定距离的部分,称为死区。 死区随着运行时间的增加而增大,超过死区后机械开关无法动作从而导致传送臂到位后不能及时停止,如图2所示。

2.2.3 编码器选型不当

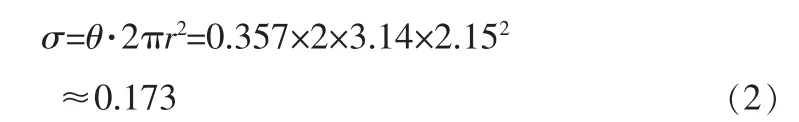

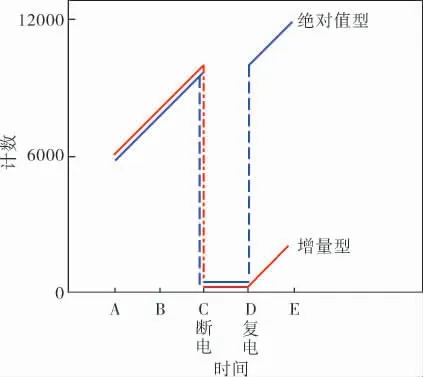

增量型编码器。电机从A点旋转到B点的信号对应着编码器数值的增加或减小,称之为“相对值”,通过记录输出A、B信号的脉冲数,可以得到增量式编码器转过的角度[3]。 它需要后续设备不间断地计数,每次计数都是相对之前的值增加或者减少。 这种控制方式无法识别出停电或者干扰所造成的误差,从而造成误差不断累积。

绝对值型编码器。 每一个位置都可以输出唯一的二进制编码,不需要参考点,不需要连续计数,切断电源后位置信息不丢失,精确度和抗干扰度高[4,5]。

增量型编码器和绝对值型编码器的工作原理如图3所示。

图3 增量型编码器与绝对值型编码器的工作原理

对于传送臂定位来说,期望的定位角偏差为0°, 也就是期望增量旋转编码器的原点每次都在中心线上。 但由于系统断电和干扰的存在,导致增量旋转编码器的原点因累积误差而偏移中心线, 此时必须对增量旋转编码器原点进行校正,不利于生产的连续进行。

3 解决措施

针对2.2节中指出的3个造成定位角偏差大的原因,通过增加斜坡减速函数、增加冗余的机械开关和更换绝对值型编码器进行针对性解决。

3.1 增加斜坡减速函数

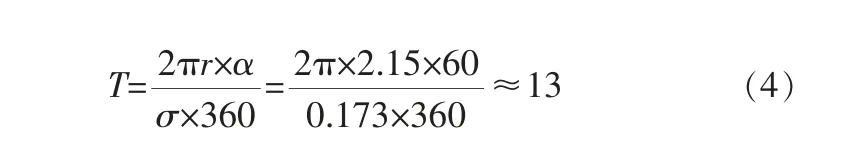

传送臂向一侧转动的最大角度α=60°, 在匀速的情况下,传送臂从一侧转动至中心位的最长时间T为:

在运行时间13 s不变的情况下, 把原程序中的匀速控制改为斜坡减速函数控制。 经过试验得出,变频器开始输出20%的功率时,传送臂端点线速度为0.346 m/s, 之后变频器输出由20%逐渐降至0,线速度以0.026 6 m/s2的加速度下降至0。 传送臂旋转至中心线零位的时候速度恰好降为0,系统惯性冲量几乎为0。 整改前、后速度对比如图4所示。

图4 整改前、后传送臂转速对比

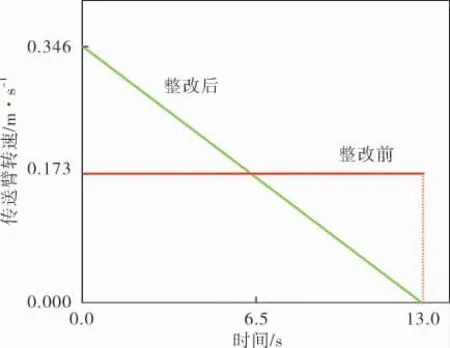

3.2 增加冗余的机械开关

为了确保运行安全,降低机械开关死区阶段触发命令的不确定性对传送臂运行的影响,在原有基础上新增一个冗余的机械开关,逻辑触发条件修改为二取一,即:当一个机械开关因疲劳或磨损等原因失效时,另一个机械开关输出也能保证逻辑正常,其逻辑图如图5所示。

图5 机械开关二取一逻辑

另外,采用强度更高的304不锈钢材料,重新加工机械开关触头、 检测滑轮及支撑板等部件,以增强机械开关抗疲劳、耐磨损的性能。

3.3 改造为绝对值型编码器控制

拆除联轴器上的增量型编码器, 更换为绝对值型编码器,重新安装接线后,固化封装程序块。

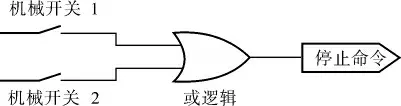

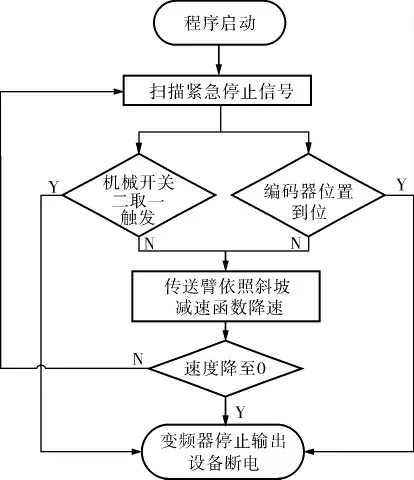

经过组态斜坡减速函数、 增加冗余机械开关、更换绝对值编码器后的控制流程如图6所示,图中设备断电的优先级较高。

图6 优化后的控制流程

4 验证效果

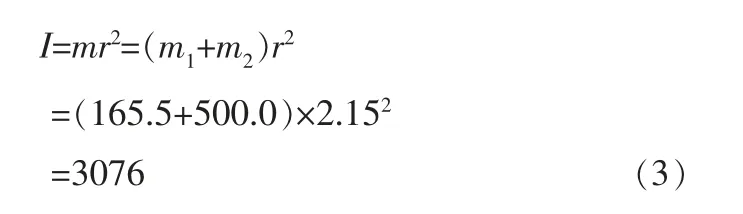

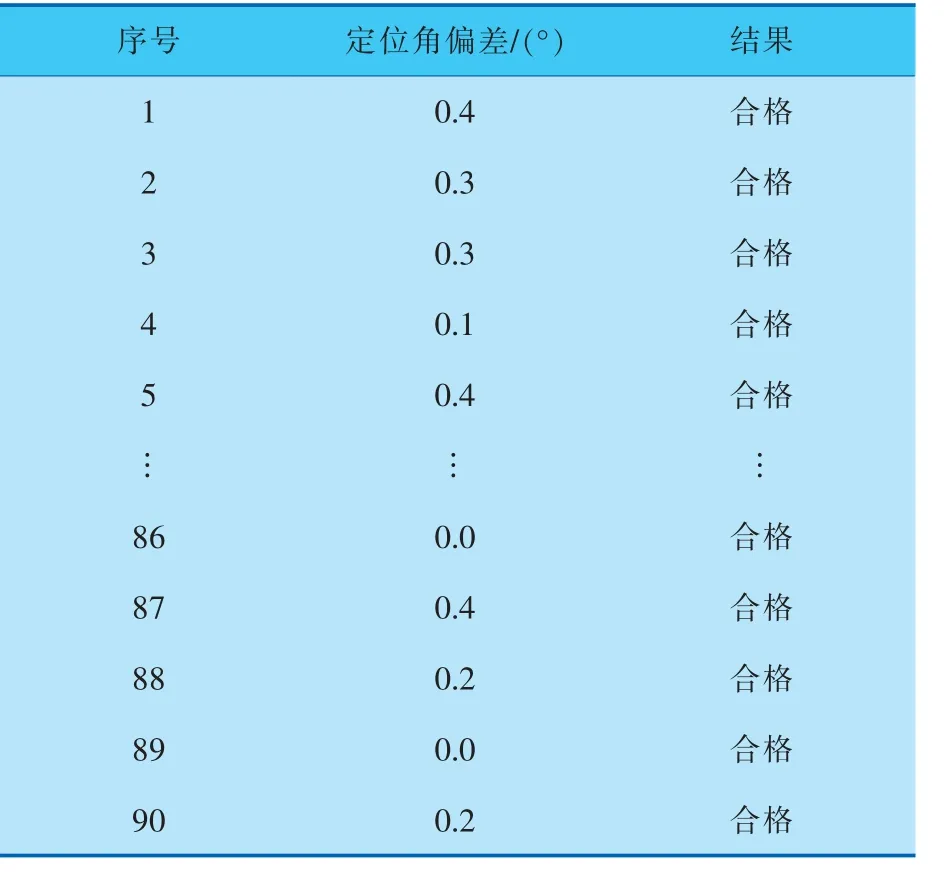

改造完成后,重新针对传送臂定位角偏差做了90次验证试验,部分结果见表2。

表2 定位角偏差验证试验数据记录

由表2可见,经过改造后,传送臂定位角偏差优化效果明显,试验中传送臂定位角最大偏差为0.4°,未曾出现影响V5、V6侧防护屏蔽门关闭、定位销不能推出的情况。

5 结束语

从现场问题出发,寻找传送臂定位角偏差过大的原因,通过现场调查、原理分析,找出了无斜坡减速函数、机械开关死区过大、编码器非绝对值型3个主要因素,并针对3个主要因素提出了具体的解决措施。 试验结果表明,改造后的传送臂定位角偏差满足了工艺和设计要求。 传送臂定位角度偏差的解决方案,对于其他旋转设备自动定位误差较大的处理具有一定的参考价值。

——编码器