浮选过程自动加药技术研究进展

尉佳怡 黄宋魏 肖 玮 朱佳钦 汪 洋

(昆明理工大学国土资源工程学院)

在选矿发展历程中,浮选法一直是最主要的选矿工艺之一, 接近90%的有色金属矿物都采用浮选法选别[1]。 以往的浮选药剂添加过程是利用开环控制,这种人工手动控制方式存在主观性和随意性,并且难以实现连续控制,不能有效、准确地添加药剂,以致浮选效果受到严重影响,浪费大量药剂[2,3]。

浮选作为选矿厂生产过程中的一个重要环节,浮选效果与药剂添加的合理性密切相关。 自动加药是确保药液精确添加的重要手段,而自动加药技术选择是否合理,关系到浮选作业的准确性和及时性。 国外早期只有少数西方发达国家有能力研制自动加药系统,如澳大利亚、英国及德国等。 在澳大利亚昆士兰的一处选煤厂采用了一种非核子技术控制浮选流程的全自动控制系统,依据产品灰分控制加药量, 改进了浮选性能,提高了选煤厂的生产效率[4]。20世纪60年代初期,瑞典、前苏联及芬兰等国开始对全自动加药系统开展研究和升级。 所使用的自动加药机分为计量泵式和差压变送器式两类。 计量泵式加药机在每个加药点配置1个计量泵,特点是加药较精密,耐腐蚀性较好;差压变送器式加药机利用气压差输送药液,但是安装复杂、拆卸麻烦、送检步骤繁琐且周期长,所以在工业上应用较少[5,6]。 20世纪50年代,我国开始研究自动加药装置,但由于技术相对落后,无法准确控制加药量,发展较缓慢。 20世纪60年代初, 我国设计了杯式自动给药装置,其工作原理是通过改变设备中杯子角度或增减杯子数量的方式实现对加药量的控制,该装置的缺陷是对加药量难以做到精准调节。 之后,我国学者又研发了虹吸式加药装置,通过自流和油泵输送药剂,以溢流堰和浮标控制液面[7],但该装置存在管路堵塞和虹吸管断流问题。 因此,以上两种自动加药装置逐渐被淘汰。

目前,选矿领域应用的自动加药技术各式各样,从执行方式看,主要有电磁阀式、容积泵式和称重数控式[8]自动加药技术,实现了闭环控制,具有技术先进、加药准确可靠、药剂调整方便、操作简单及控制范围宽等特点。 自动加药技术选用得是否合理,关系到浮选加药的准确性,直接影响浮选效果。 因此,了解它们的结构、原理以及应用情况,对浮选设备的合理选型至关重要。

1 电磁阀式加药技术

1.1 结构组成

如图1所示, 电磁阀式加药装置主要由储药箱、加药箱、液位报警器、浮球阀、电磁阀及药剂缓冲斗等组成。 电磁阀式加药装置使用电磁阀作为药液输出控制部件。 电磁阀主要由电磁线圈和磁芯组成,是包含一个或几个孔的阀体,其中电磁线圈通电产生磁力吸引,克服弹簧力带动阀芯动作,根据药液腐蚀性,阀体可选用不锈钢、尼龙和黄铜3种不同的材料[9],尼龙材料用于强腐蚀性药液,不锈钢材料用于一般腐蚀性药液,黄铜材料用于无腐蚀性药液。 电磁阀的数量和阀体口径根据实际药液流量确定。

图1 电磁阀式加药装置结构示意图

1.2 工作原理

电磁阀式自动加药技术是利用孔口流的基本原理和间断加药方式工作的[10]。 首先在储药箱中放入所需的药液,利用带报警功能的液位计进行液位测量,当液面超过指定高度或者低于指定高度时会自动报警。 之后在加药箱中利用浮球阀实现电磁阀药液流速恒定。 加药电磁阀阀门打开时,单位时间内流出的液体量不变,在加药周期内保持相同的给药时间, 使每次给药量相同,通过控制电磁阀开关时间就可实现加药量的调节[11]。

电磁阀加药量的计算可以根据电磁阀一次开/关时间的加药量和电磁阀开启的次数计算得出。 设T为加药周期,q为阀门在T周期内打开一定时间的加药量,则阀门在T周期内的流量Q为:

1.3 应用

黑龙江多宝山铜(钼)矿进行铜、钼分选时采用BRFS-PLC型电磁阀式自动加药系统,整体工艺流程中添加煤油、黄药、黑药、Z-200、硫化钠、水玻璃、松醇油和巯基乙酸8种药剂。 实验结果显示,所有药剂的实际添加量与设计添加量的相对误差均在±2%以内[12],自动加药效果良好。

李龙江等设计了一种连续式高效节能梯级恒温电磁阀式自动加药装置[13],运用自适应模糊原理通过单片机和可控电源对电磁阀等进行控制。 实现了梯级快速加温、恒温加热,更高精度控制加药量,提高浮选指标的良好效果。

云南金鼎锌业公司一选矿厂对铅锌进行分离时, 运用三菱FX2N-PLC型电磁阀式自动加药系统,输出信号放大后驱动电磁阀,实现了硫酸锌、BD1、硫酸铜、丁基黄药、乙基黄药和松油的精准加药[14]。 投入电磁阀式自动加药系统后,该选矿厂每年消耗锌金属量22 455.923 t,生产硫化锌精矿20 943.462 t,回收率达到93.26%;消耗铅金属量3 450.455 t,生产硫化铅2 337.751 t,回收率达到66.03%。 使用三菱FX2N-PLC型电磁阀式自动加药系统,提高了药剂添加量的准确度,减少了锌、铅等金属的消耗,可为冶炼煤矿、冶炼采矿等行业提供一定的参考。

2 容积泵式加药技术

容积泵是一种利用泵缸内容积的变化来输送液体的泵,有转子泵和往复泵两种。 转子泵通过转子与泵体间的相对运动来改变工作容积,进而将液体的能量增加[15]。 往复泵利用活塞的往复运动直接以静压能的形式输送液体[16]。

在进行自动加药装置的选择时,转子泵选用单螺杆泵进行加药, 往复泵选用计量泵进行加药。

2.1 单螺杆泵式加药技术

2.1.1 结构组成

螺杆泵是一种新型输送液体的机械,按螺杆数量分为单螺杆泵、双螺杆泵和三螺杆泵。

单螺杆泵是一种内啮合的密封式转子型容积泵,它可输送含固体颗粒杂质和高黏度介质的液体,同时可输送各种腐蚀性物质[17]。 单螺杆泵式加药装置由储药箱、交流电动机、变频器、单螺杆泵及药剂缓冲斗等组成。

双螺杆泵只可输送含有微小固体颗粒的液体,并且密封性较差。

三螺杆泵不能输送含有固体颗粒和具有腐蚀性的液体[18]。

针对部分具有高黏度和强腐蚀性特点的药剂,单螺杆泵具有更强的适用性,而双螺杆泵和三螺杆泵限制了药剂类别, 不宜输送多种药剂。因此,通常选用单螺杆泵进行药剂输送,进一步扩大了加药装置的应用范围。

2.1.2 工作原理

单螺杆泵的工作原理:当电动机带动泵轴转动时,螺杆一方面绕本身的轴线旋转,另一方面又沿衬套内表面滚动, 于是形成泵的密封腔室。螺杆每转一周,密封腔内的药液向前推进一个螺距,随着螺杆的连续转动,药液以螺旋方式从一个密封腔挤压至另一个密封腔, 最终挤出泵体。药液流量的调节通过转速变化实现,调节电动机频率控制泵轴转速,进而控制加药量。药液流量Q与转速的关系式为:

其中,e为偏心距 (固定值),R为螺杆断面圆半径(固定值),t为螺距(固定值),n为泵轴转速,ηv为螺杆泵的容积效率。

2.1.3 应用

毛坪铅锌矿选矿厂在硫铅锌浮选分离工艺流程中,选用单螺杆泵式加药装置,配合PLC系统和触摸屏实现了对单螺杆泵的远程启停控制和显示功能[19],虽然浮选药剂硫酸锌、硫酸铜、乙基黄药、DF-341、乙硫氮、丁铵黑药、松醇油的添加精度分别从2.1%、2.3%、2.3%、2.5%、3.5%、3.0%、3.2%转变为3.5%、3.1%、4.1%、3.9%、4.4%、2.5%、5.8%,但是单螺杆泵式加药装置的应用解决了该选矿厂加药系统易堵塞的问题,减少了后续设备的维护成本, 并且使加药台作业环境得以改善,满足了选矿厂对浮选药加药精度的要求。

2.2 计量泵式加药技术

2.2.1 结构组成

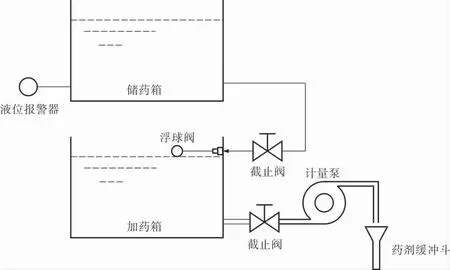

如图2所示,计量泵式加药装置由储药箱、加药箱、液位报警器、浮球阀、计量泵及药剂缓冲斗等组成。

图2 计量泵式加药装置结构示意图

计量泵是一种用来输送液体(特别是腐蚀性液体)的特殊容积泵,常见的计量泵有柱塞式计量泵和隔膜式计量泵两类[20]。 柱塞式计量泵主要依靠柱塞在缸体中的往复运动,使密封工作腔的容积发生变化,从而实现吸取药剂和添加药剂的功能。 柱塞式计量泵的价格低,轴封是用填料来密封的, 需要周期性调节填料来降低泄漏风险,而且填料与柱塞之间易磨损,会降低效率,增加工作量[21]。 另一方面柱塞长时间裸露于浮选药液中,工作寿命骤减,特别是液体药剂中带有不可避免的微细颗粒时, 通常1~2个月就需更换计量泵。 隔膜式计量泵利用其隔膜结构有效解决了柱塞的磨损问题,因此,计量泵自动加药装置主要是通过隔膜计量泵来达到输送药剂和计量流量的目的的[22,23]。

2.2.2 工作原理

隔膜式计量泵的工作原理: 由电机驱动,电机经涡轮机构减速,通过偏心凸轮转换为与轮叉相连的往复运动,复位弹簧作用于轮叉,将连杆压靠在偏心凸轮上以产生冲程回程,通过调节冲程调节手柄和轴来改变冲程长度,推动连杆导引器, 并使与连杆导引器相连的膜片做往复运动,隔膜的前后动作引起球阀的上下移动,形成真空吸附与推挤现象,从而实现输送药液的目标。 改变泵的传动比、冲程长度L和冲程频率F可以获得不同的药剂流量。 在使用隔膜式计量泵时,调整计量泵启闭时间比例和电机转速,就可以使计量泵间歇性工作,提高其使用寿命,减少更换成本[24~26]。 流量Q的计算式为:

其中,M为计量泵工作状态下的最大流量。

2.2.3 应用

喀拉通克铜镍选矿厂采用电磁驱动加氟隔膜计量泵的方式, 实现了大流量和多通道加药,提高了生产工艺水平[27]。 文献[28]中,设计了一种基于精密计量泵的浮选加药控制平台,综合考虑精密计量泵的工作状况,解决了在加药过程中可能会遇到的计量泵虹吸现象、 控制接口等问题, 为精密计量泵安全可靠工作提供了保障,最终在马头、邯郸等多个选煤厂得到应用。

在浮选自动加药装置改造工艺项目研究中[29],东曲选煤厂对浮选药剂(煤油和仲辛醇)的添加量、添加比例较难掌握,为此选用Sigma电机驱动计量泵装置进行自动加药,与手动调节药剂量相比,按每天自动加药生产10 h,煤油使用量比人工少54 kg/d,仲辛醇使用量比人工少178 kg/d,一年节约药剂费用81.54万元。该厂将手动调节浮选机药剂添加量的方式升级为自动加药模式,既稳定了产品质量,提高了生产效率,又大幅降低了劳动成本。

3 称重数控式加药技术

3.1 结构组成

昆明理工大学创新性地设计开发了称重数控式加药装置, 如图3所示, 该设备包括补药装置、称重装置、数控装置、测控主机和机架5个部分。 测控主机与称重传感器、补药电磁阀、加药电磁阀连接。

图3 称重数控式加药装置结构示意图

3.2 工作原理

称重数控式加药技术采用周期性的分时、顺序控制方式,通过称重传感器实时测量加药箱的质量,以加药前后加药箱质量的减少量作为药液的输出量[30]。 每个控制周期分为补药控制时间段和加药控制时间段, 一个周期内先进行补药工作,测控主机根据加药箱设定的药液质量范围进行补药控制。 补药周期结束,开始加药周期,每个加药电磁阀各有1个二次控制时钟, 在各自的控制阶段分别计时实现分时控制, 第1次加药达到粗调的目的,测控主机检测药液减少量若未达到设定值,则进行第2次细调,以逼近设定值,以此实现多个加药点药液用量的精确控制。 此时一个周期的顺序加药完成,以此周期为基准进行循环控制[31]。

新型称重数控式加药方式虽然是利用电磁阀进行加药,但不同于传统电磁阀式加药技术的是, 传统电磁阀式加药技术是利用管流原理,依靠电磁阀的开关时间控制加药周期内的加药量,而称重数控式加药是将称重传感器和电磁阀组成闭环控制回路,通过称重传感器实时测量加药箱的药液质量,以加药前后加药箱质量的差值作为药液的输出量,其中电磁阀只负责加药箱的开启和关闭。

传统的电磁阀或容积泵校准时使用的药液添加量需与实际一致,这种校准方式不仅劳动强度大、效率低而且准确性不高,极易影响校准效果。 而称重数控式加药技术校准操作简便快捷,称重数控式加药采用砝码进行加药校准,将砝码置于加药箱上,进行一次称重校准即可实现对同一个加药箱上所有加药点的校准,大幅提高了加药校准的效率和精度, 而且无需使用实际药液。同时,称重数控式加药实现了智能化故障诊断和报警功能,可以根据加药和补药电磁阀动作时加药箱质量的变化情况,准确判断电磁阀是否出现异常,并对异常电磁阀及时进行报警。 加药箱质量G的计算式为:

其中,KG为质量系数,N1为称重传感器输出的信号经过测控主机转换形成的实时采样值;N0为零点采样值。

设初始加药箱质量为G0,实时加药箱质量为G1,加药时间为n′,则药液流量Q的计算式为:

3.3 应用

现场实验证明,使用称重数控式自动加药技术,可在保证产品指标合格的前提下,节约药剂消耗量10%~30%,提高浮选回收率1%~3%,以年处理量50万吨的有色金属选矿厂为例,按节省药剂消耗15%和提高浮选回收率1.5%计算,一年通过增收节耗的经济效益可达数百万元。

目前,称重数控式自动加药技术已应用于云南个旧崇景选矿厂的铁矿浮选流程中,应用表明加药控制精度达±0.7%,并且不受药液粘度变化、压力变化、 管路结垢和部件磨损因素的影响,运行效果良好,达到了预期目标。

4 自动加药技术改进措施

针对目前浮选过程自动加药技术存在的问题,国内学者提出许多改进措施,主要包括:

a. 在药剂添加过程中,可以使用密闭过滤器作为过滤装置,渣质过多时,压力变送器会检测到药液压力减小,报警器自动报警,提醒工作人员清理滤网中的渣质,保持药剂清洁,使得药剂能够正常添加[32]。

b. 单位周期内加药量过大,浮球阀很难及时准确地维持液面恒定,易导致通过电磁阀的药流量发生波动,影响加药的准确性,并且大黏度、流动性差的药液, 容易导致电磁阀堵塞的情况,在浮选直流式加药装置中,浮球阀采用铰接技术固定在储药箱内,保证浮球只在出药口的正上和正下方移动,在加药量较大时,药液高度的快速上升使浮球上浮速率加快,浮球可以准确堵住出药口,维持液面稳定,避免液体流量波动的问题[33]。

c. 在耐腐蚀的直动式电磁阀中,当液体中杂质较多时,可在阀体的一端通过螺纹结构安装过滤机构,对经过的液体进行过滤,避免过多杂质流入电磁阀内部,导致电磁阀内部堵塞造成阀体的损坏[34]。

5 结束语

大量生产应用表明,在浮选中引入自动加药技术,克服了人工调节的缺点,降低了浮选过程中的药剂消耗, 减轻了岗位工人的劳动强度,为矿山企业赢得了可观的、直接的经济效益和社会效益。

纵观自动加药技术的发展,浮选加药经历了从人工操作到智能控制,从开环控制到闭环控制等过程,研制出电磁阀式、容积泵式和新型称重数控式3种浮选自动加药技术, 对比3种加药技术,数控称重式加药技术可以更好地适用于高黏度、流动性变化大的药液,并且有效降低了液位的压力、温度等因素的影响。

目前, 自动加药技术虽已取得一定成果,但是由于加药环境差、设备易故障及操作误差等的影响,自动加药技术在浮选过程中仍存在一些问题,未来应在适应复杂的加药环境、减少设备故障以及提高加药精度等方面加大研究力度,同时进一步提高加药技术的智能化,用计算机、手机等电子设备对现场加药数据进行监控,并实现数据的共享。