基于PowerMILL硬铝青铜合金数控铣削加工技术的研究

陈晓生,冯亚坤

(珠海格力精密模具有限公司,广东珠海 519070)

1 引言

人类对于铝青铜的研究始于20世纪初,由于其优秀的耐海水腐蚀性能,已广泛应用于海洋工业军事领域。但是,因铝青铜合金与传统模具用钢(例如45钢、Cr钢)在力学性能上的巨大差异,在模具制造行业尚属于新兴材料。硬铝青铜合金作为机械加工领域中广泛应用的重要结构材料,其含Al质量分数为5%~10%,一般分为简单铝青铜(即二元Cu-Al)和复杂铝青铜(即以铜铝为基,添加Fe、Ni、Mn、Zn等元素的多元铜合金),由于简单铝青铜硬度、屈强比、耐磨性等性能的不足,导致其应用受到限制。目前研究及使用的均为复杂铝青铜材料,这种合金因具有良好的综合力学性能及耐磨耐蚀性而得到广泛应用[1]。

正是因为铝青铜的高强度、高硬度、高耐磨性使得其脆性明显高于其它模具用钢,材料延展性也非常不好,若按普通碳钢材质加工参数及编程工艺策略用于该新型材料的加工,在加工过程中很容易产生边角崩裂、塌陷等异常加工现象[2]。下面将提供一种基于PowerMILL铝青铜合金的铣加工编程方法。

2 硬铝铝青铜合金的加工刀具选用

硬铝青铜合金高硬度、材料延展性差,除了数控加工中心机床要有足够的机床刚性和理想的散热系统以外,还要匹配合适的加工刀具。过高硬度的合金刀具往往都会做钝化处理,此类刀具实际加工铝青铜合金时,刀具加工寿并不理想,除了零件棱边容易豁口外,刀具刃口也会在加工短时间内出现豁口现象,显然并不太适合铝青铜合金的加工。通过对材料的试切,发现使用K10或K20硬质合金做的合金铣刀较为适合加工铝青铜合金,且加工时还要使用液态冷却辅助散热。

3 硬铝铝青铜合金的铣削加工工艺

(1)装夹方式的确定。

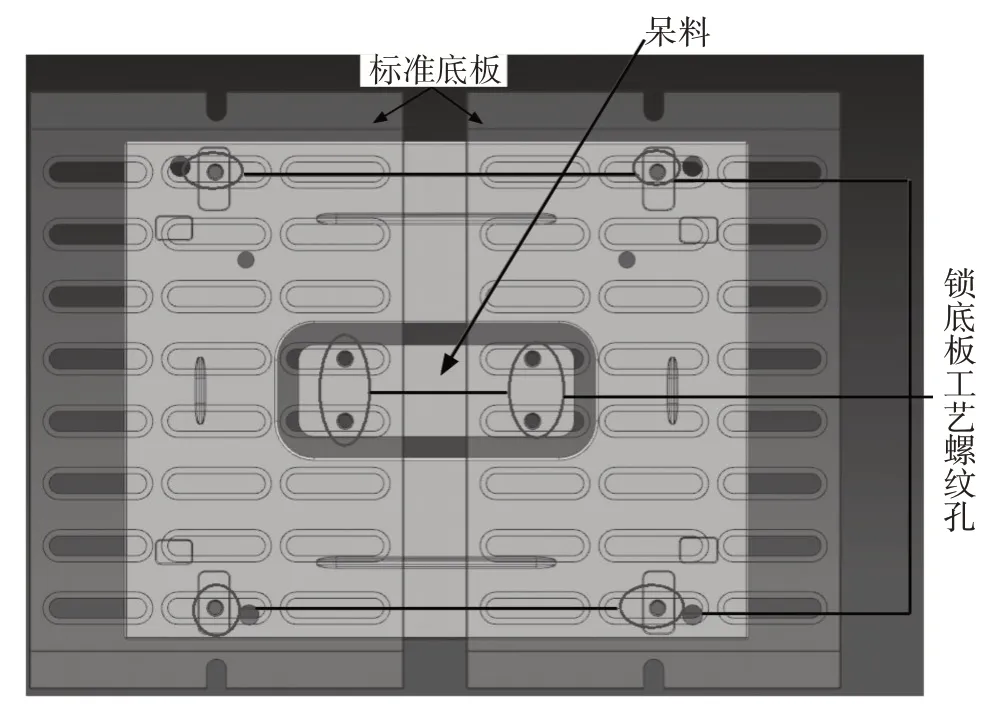

与45钢、Cr钢不同的是,硬铝青铜合金无导磁性,所以在加工时不能用吸磁盘或导磁块的方式固定工件,对于满足虎钳夹持的零件,一般采用夹虎钳的方式固定,如果工件大小超过虎钳的行程,则选用锁底板的方式。锁底板类零件加工,顾名思义,第一步便需要加工锁底板工艺螺纹孔,可自主判断工件特点,利用工件原吊装孔、线割特征、槽类特征等区域设计工艺孔,如无合适区域,则联系设计员增加锁模工艺螺纹孔,螺纹孔的规格优先选为M12mm或M16mm,建议在编程之前导入标准底板以确定工艺孔的具体位置,防止工艺孔位置太随意导致不能和标准底板相对应的异常发生。需要注意的是,加工工件如有卸料特征,最终卸掉的呆料区域也要加工工艺孔固定在底板上,防止加工过程中呆料移动造成刀具或工件的损坏如图1所示。

图1 锁底板示意图

(2)过数方式的选定及外形铣削加工刀路的编制。

与45钢或Cr钢不同的是,一般设计员在采购铝青铜合金时都是订制毛料(订精料加工费用贵,性价比低),此时供应商供料会在订料尺寸长宽高方向留有3~4mm的余量,所以,在这种来料工况下,加工时,单碰基准边的过数方式不适用于铝青铜合金的加工。

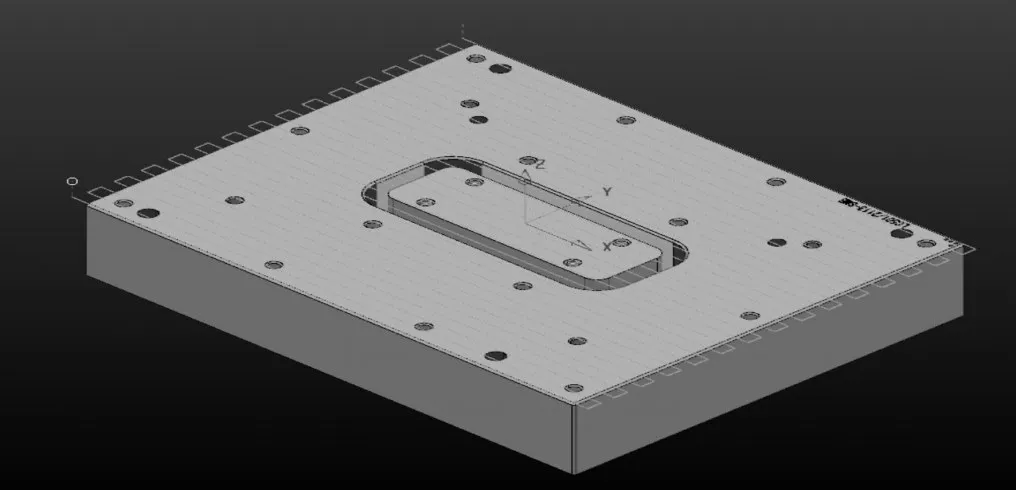

通常,加工第一面时,XY方向以模板的最大外形分中过数,Z方向以工件顶面取数,而铝青铜坯料属毛料,顶面与底面并非为水平面,因此编程员需在加工单上指示Z方向以实际来料顶面的最低点取数,编程时单独产生一条飞面程序,让加工坯料的顶面见光后才能继续进行后续加工,如图2所示。

图2 PowerMILL下光面刀路示意图

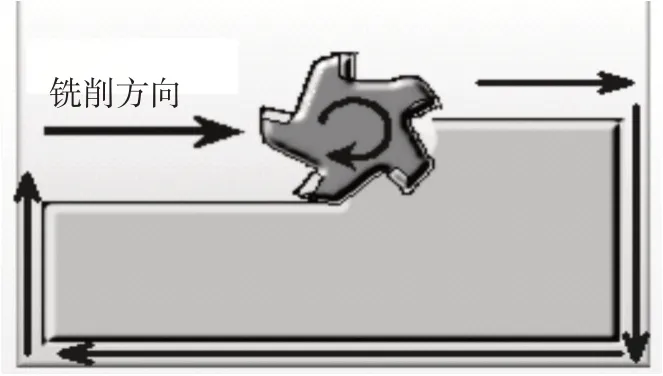

然后去除外形全周多余的材料,即粗铣工件外形全周。铣加工硬铝青铜材料零件外形时必须要使刀具旋转方向与切削前进方向保持一致,使铣削接触面呈挤压式铣削,这样可以有效确保硬铝青铜材质工件外形直(锐)角边不会出崩口、塌角等异常现象,如图3所示。工件外形粗铣加工后,还要有精加工刀路,以保证外形的垂直度和精度以供第二面加工时过数和校平用。

图3 外形铣削刀轨示意图

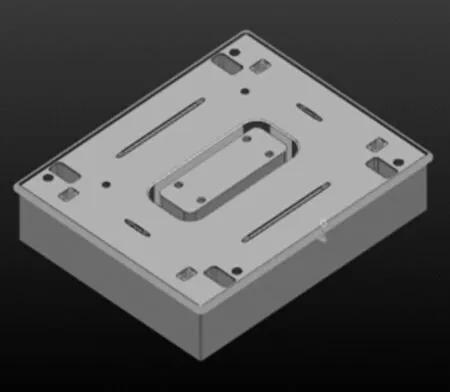

加工第二个面时,为保障加工后工件的精度要求,定义编程程序的加工坐标时,XY方向需以第一面加工过的外形分中过数,Z方向则以工件底面再降0.3mm为0(作为预留的研磨余量),以面铣削的方式去除多余的厚度方向的来料余量,为防止边角崩方,如图4所示,需要先沿工件外形轮廓顺时方向铣削一个轮廓刀路,如图5所示,再进行大面积厚度余量去除。

图4 未进行轮廓预铣造成的边角塌方

图5 轮廓刀路加工示意图

(3)钻孔刀路及注意事项。

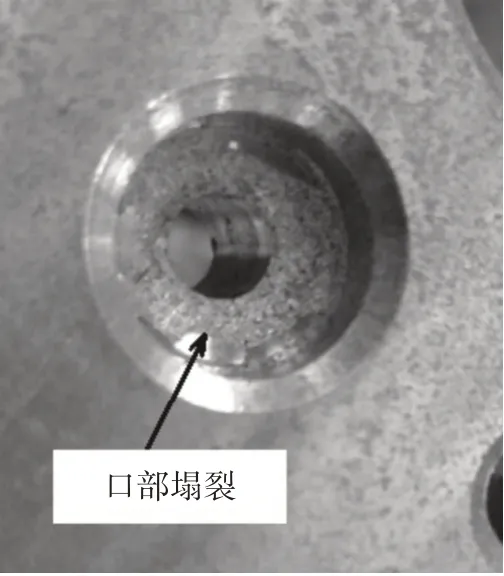

硬铝青铜合金由于材料无具延展特性,在钻孔加工时不会像普通模具钢材那样产生流动的带状屑,应此要注意保持良好的排屑状态。选用加工钻头时,应尽量使用镶硬质合金钻或整体硬质合金钻,钻孔加工时,孔特征的底部不可以处于悬空状态,否则加工件通孔的出口处会出现材料破损塌口等加工异常,如图6所示。应当在加工工件下方平置钢板或铝板作为支撑,又或者对同直径通孔采用两面对钻方式加工,对于深孔加工,应要采用钻深钻策略,利用一钻一抬的退刀方式排屑,加工时应使用水溶性冷却液,这样才可以有效保证孔口部的完整无损,如图7所示。

图6 底部悬空钻孔加工实况

图7 同直径对钻和底部有支撑钻孔效果

钻孔注意事项:

a.禁止悬空钻通孔,采用底板平置或分两面对钻接通的方式加工,防止加工孔口部材料破损塌裂现象。

b.螺纹底孔的加工尺寸应稍大于国标孔径,具体如表1所示。

表1 螺纹底孔加工尺寸 mm

4 结论

随着机械制造行业地蓬勃发展,新型材料的不断引进将会变得司空见惯,根据这种新型材料的物理化学特性,快速制定高效适用的加工工艺在未来制造行业的人才竞争中将会显得至关重要,只有不断提升技能水平,拓宽知识层面,开阔学术眼界,才能跟随着制造行业的高速发展而前进。