螺纹卡爪结构件注射模设计

聂良见

(广东华旃电子有限公司,广东东莞 523846)

1 引言

汽车类连接器的外壳结构复杂,对模具设计的要求较高,典型的如螺纹卡爪式的外壳塑件在汽车连接器、工业电器、电气/电子等领域应用越来越广泛,已成为汽车连接器的重要零部件。在模具设计阶段需要充分考虑塑件的结构特点,如何实现多次动作有序开模、闭模是此类零件模具设计的难点和要点。

2 塑件结构特点分析

2.1 塑件材料及特性

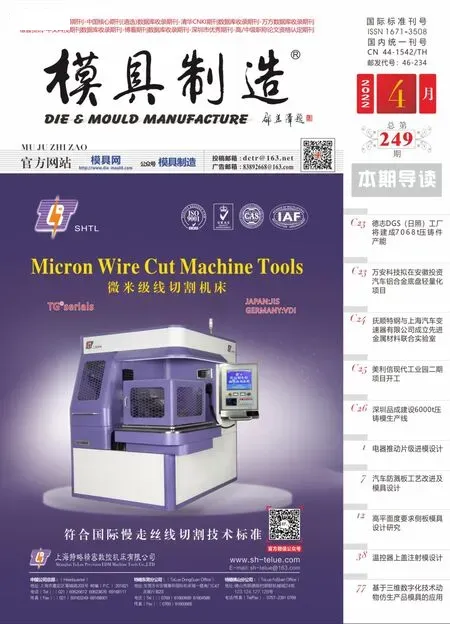

塑件材料选择黑色聚酰胺PA66 FR370,是一款尼龙树脂,典型的特性是韧性良好、具有很好的力学性能、优良的耐磨性、自润滑性,机械强度较高等特点。其收缩率为0.9%~1.6%,熔融温度为250℃~290℃,成型模温为70℃~90℃,注射压力为80~120MPa。塑件的外观质量要求较高,不允许有熔接痕、缩水痕、飞边、缺料和变形等影响外观的工艺缺陷。塑件外形尺寸为78×31×31mm,如图1所示,单重14g,平均壁厚2mm。

图1 塑件结构图

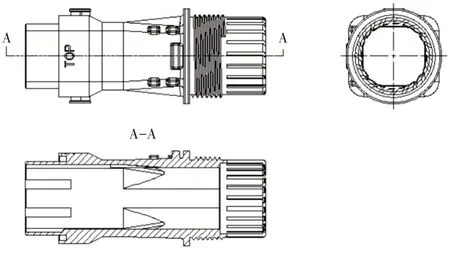

2.2 分型面与顶出布局

在注射成型时,塑件能否顺利脱模、抽芯的结构及模具零件加工的难易程度取决于这些特征的分型面,合理选择分型面,对于模具的成功与否非常重要,如图2所示,主要分型结构:定模、动模、左右滑块,4支方顶杆3.0×15.0mm,如图排布均匀,顶出平衡。

图2 分型面与顶出布局图

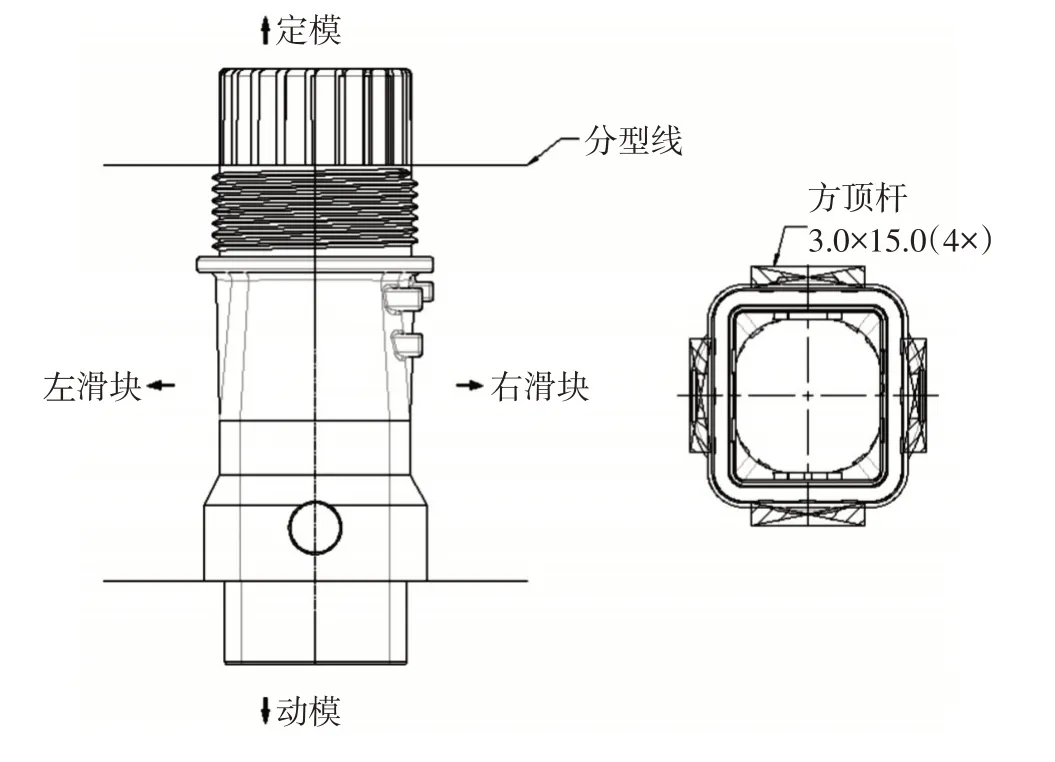

2.3 塑件模具设计难点

该塑件的3D造型如图3所示,在塑件A处有左右凸轮各1个,B处是周圈螺纹,A和B处的特征一起采用对半的滑块侧抽芯处理。因为塑胶材料韧性良好,可用定模一次分型先脱开C处周圈沟槽和外围,然后再用二次分型来强脱内芯D处的周圈卡爪倒扣。该结构件注射模设计的难点就是如何合理利用多次分型结构的先后顺序来处理A、B、C、D 4处特征,达到顺利脱模的目的。

图3 塑件3D造型图

3 模具结构设计

3.1 浇注系统设计

考虑塑件的生产批量、外形尺寸和注塑机台注射容量等综合因素,模具结构按照一模两腔进行设计。由于塑件外表面不允许出现浇口痕迹,所以将进浇口放在了内壁的对角位置,设计了如图4所示的对角潜伏式浇口(两个进胶口),可改善塑件框口的内缩变形和熔接痕应力。浇注系统采用三板模冷流道转入动模潜伏式浇口的注射,分流道直径为ϕ5.0mm,潜浇口端面尺寸为ϕ1.5×2.3mm。流道末端增加冷料井和中心顶杆,开模时一并顶出流道和塑件,强行拉断浇口,从而完成塑件的自动分离。

图4 浇注系统

3.2 冷却系统设计

一般来说,模具温度应在塑件热变形温度以下才能达到迅速固化成型的目的,但模具的温度即不能过高也不能过低,模温过高会造成溢料,脱模困难,并使固化的时间延长,模温过低则会影响熔料的流动性,增大塑件应力,并可能出现熔接痕和缺料等缺陷。

所以,优良的冷却系统是关键,为了缩短生产周期及提高效率,采用循环式的冷却水路,以保证进水口和出口的温度差在2℃~3℃以内,在开模之前达到充分均匀的冷却。如图5所示,水路孔径ϕ8.0mm,在定模、动模和滑块都开设了冷却水路,衔接的地方需要加密封圈,模具的冷却系统布局充分且平衡。

图5 冷却系统

4 模具整体结构及其工作过程

模具结构如图6所示。

图6 模具结构图

模架采用非标准模架FCI3040-A90-B130-C110,型腔布置为一模两腔。模具共4次分型开模动作及工作过程如下:

(1)注射完成后,模具开始开模,定模流道板3和定模板4在弹簧21的作用下首先分型打开,带动定模镶件33脱开塑件的沟槽和外圈,定模板4和动模板5则靠尼龙锁模器24的作用锁住而未运动。

(2)在限位螺钉20的作用下停止第一次分型后再继续开始第二次分型,定模脱料板2和定模流道板3开模时带动定模型芯22脱开周圈卡扣,同时使塑件与浇口拉断脱开。

(3)第二次分型在限位螺钉31的作用下停止并开始第三次分型,定模座板1和定模脱料板2脱开,拉料销32带动水口,并使水口脱离。

(4)第四次分型是持续开模到螺栓拉杆34的限位行程时,定模板4和动模板5被强行拉开,同时定模斜导柱10带开动模滑块12,完成侧抽芯动作。

(5)定模板4和动模板5开模到位后,顶杆板推动顶杆推出塑件脱离型芯时,机械手自动取出塑件。顶出机构在复位弹簧27和复位杆25的作用下复位,然后注塑机驱动定模和动模开始合模,当模具完全闭合后,又开始下一个循环的注射成型。

5 结论

该模具结构偏难,首次运用了4次分型的结构,突破了周圈卡爪倒扣的脱模难点,布局充分且平衡的冷却系统为高效率生产提供了保障,从塑件内壁的对角位置潜伏进胶,提升了塑件表面质量和改善了内框口的变形和熔结痕应力,塑件顶出后采用机械手抓取来实现自动化生产。

经批量生产实践,模具结构合理,运行可靠,塑件的精度和表面质量均达到技术要求,实现了高效率、低成本、自动化生产的目标,获得客户的认可。该典型案例可供从事此类模具设计和制造的人员借鉴。