高平面度要求侧板模具设计研究

张军建,刘新艳,夏晓敏,葛兆亮,徐 玮,刘志红

(青岛海尔智慧厨房电器有限公司,山东青岛 266101)

1 引言

图1所示侧板材料为SGCC,料厚t=0.80mm,外形尺寸383×354mm,外观要求:①平面度要求为max1.2mm;②大面不可回弹有异响;③零件烤漆后,烤漆面要求无压伤模痕。鉴于产能,需用大型连续模生产。

图1 侧板

2 制件特征分析

根据制件特征分析,达成制件外观要求的关键点在于凸包(见图2 I处),其两大特点:一是凸包在制件一侧,整体结构不对称,材料流动不平衡,会扭曲变形;二是凸包较高,成形时拉料严重,会产生大面回弹异响及开裂。

图2 制件特征

该凸包高度12.8mm,理论计算材料延伸率为38.2%,而SGCC材料延伸率为30%左右,成形后会破裂,仿真分析也印证了这点,如图3所示。针对此情况,将凸包底部内R角由2.2mm加大至5.0mm,并在凸包过孔处增加圆形工艺孔再次进行仿真分析,结果显示凸包无破裂。

图3 制件凸包仿真分析

针对以上不良现象,采取以下预防措施:①凸包成形加压筋,如图4所示,阻止大面材料流向凸包,规避材料流动不平衡造成的扭曲变形;②选用氮气弹簧,增大模具压料力,减缓大面材料流动,杜绝大面回弹异响;③增加工艺孔,如图5所示,以利于凸包成形材料流动,释放凸包内部拉料应力。

图4 加压筋

图5 加工艺孔

3 模具设计

经过上述论证,确定凸包处成形工艺方案分7步完成,分别是:①冲工艺孔;②打凸包;③凸包整形;④翻边预冲;⑤翻边;⑥仿形冲孔;⑦仿形压毛边。如图6所示。

图6 包成形工艺方案

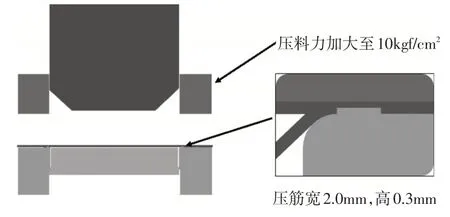

凸包成形采用传统结构,为防止侧板大面材料流向凸包,将凸包成形周围压料力加大至10kgf/cm2,凸包根部压筋加宽至2.0mm,高度0.3mm,如图7所示。

图7 凸包成形结构

经试模验证,制件平面度合格,凸包无破裂,但由于压筋较深,凸包根部压印严重,导致凸包处烤漆后外观不良,实物如图8所示。

图8 凸包效果照片

鉴于此,只能通过降低压筋,来改善外观不良。在保证其它条件不变的情况下,将压筋逐步降至0.15mm,凸包处烤漆后外观不良改善,但是,有大面回弹异响。此时的压料力已经很大,只能寻找其它方法来减缓材料的流动。凸包四周加放电纹,如图9所示,通过增加材料与模板的摩擦力来减少大面拉料。这样在压筋0.15mm和加放电纹双重作用下,凸包根部无明显压印,烤漆后无外观不良,放电纹区域无明显模痕,但大面轻微回弹异响,调整后凸包照片如图10所示。

图9 增加放电纹示意图

图10 调整后凸包照片

通过图10可以看出,虽然圆形工艺孔左右两侧裂开,但其它部位未有明显形变,说明圆孔没有充分释放凸包成形时的内部应力。设计一种能充分释放凸包成形时的内部应力而又不会因变形过大影响制件形状的工艺孔,成了解决大面回弹异响及凸包开裂的关键,根据以往经验,设计了8种工艺孔方案,进行验证,如图11所示。上述方案在试验模上验证,发现方案七局部裂纹比其它的要小,大面基本无回弹异响,对比照片如图12所示。由于凸包成形后裂纹不稳定,存在隐患,需要进一步的消除裂纹不良,优化方案七的工艺孔。

图11 工艺孔方案

图12 方案七效果照片

针对方案七照片,左侧腰圆形孔使工艺切口面积过大,极易造成凸包冲孔裁切不良,但它阻断了中间工艺孔裂纹的蔓延趋势。取消左侧腰圆形孔进行试验,工艺孔两侧仍有裂纹;当将凸包高度降低至12.0mm时,裂纹消失;再将高度由12.0升至12.8mm时,裂纹重新出现。如图13所示。

图13 方案七拓展照片

根据上述实验,欲要制件质量稳定必须让中间工艺孔充分拉料,但拉料程度及裂纹必须做到可控范围,因此,将成形方案变更如下:先冲中间工艺孔,然后将凸包打到12.0mm,为防止二次打凸时裂纹出现并向外延伸,在其左右都加上冲孔,最后将凸包打到12.8mm。鉴于腰圆形孔在上述实验时产生裂纹,所以,将腰圆形孔改为C形孔,如图14所示,即可延长阻断拉料范围,又不容易在二次抽凸时产生裂纹。

图14 C形孔替代腰圆形孔

重新论证后的两次打凸工艺方案如图15所示。

图15 两次打凸工艺方案

通过试模验证,凸包拉裂问题得到解决,实际效果如图16所示。

开裂问题虽已解决,但凸包底部仍有轻微紧缩,要解决紧缩问题,就需要拉料力在工艺孔处得到释放,还要控制拉料裂纹产生在C形孔与第一次工艺孔中间。通过图16所示照片可知,由二次打凸造成的开裂位置不确定,为避免拉裂口延伸至制件上,需在两工艺孔处增加切口,引导开裂,切口位置如图17a所示。

图16 两次打凸方案实物照片

通过以上改善,使拉料力在工艺孔处得到释放,把破裂处固定在C形孔与第一次工艺孔中间,把不可控因素变得可以控制,试验效果照片如图17b所示。

图17 新增切口位置及试验效果照片

通过上述分析及实验,确定新方案如下:修改第一步工艺孔形状,将凸包改为两次成形,并在两次打凸之间增加冲工艺孔工步,新的工艺如图18所示。

图18 新工艺方案

执行新工艺后,制件平面度良好,无品质异常,向客户交出了合格样品。制件实物图如图19所示。

图19 制件照片

4 结束语

侧板成功的开发,开辟了高凸制件开发新思路,工艺方案已运用到其它类似结构侧板改善中,提高了生产效率及竞争力,改善了质量。改善就是从生产需求出发,把一切不可控因素变得可控。