TLC1 000 t 级凹体型运输车研制*

刘培勇,张 杨,杜宝凤,冯 旭,王金祥

(秦皇岛天业通联重工科技有限公司,河北 秦皇岛 066000;河北省重型装备技术创新中心,河北 秦皇岛 066000)

截至2020年底,中国高速铁路运营里程达到近40 000 km,桥梁的比例占比约50%~60%,甚至高达80%,这其中大部分是32 m/900 t级别的混凝土箱梁。目前,高速铁路发展比较集中在丘陵、软土、西南山系较为复杂的地区,混凝土箱梁的跨度加大成为必然趋势,从2016年开始,中国就开始进行1 000 t/40 m级别的大跨度简支梁关键技术研究,在降低桥梁修建成本的同时也节约了国家的土地资源。

该1 000 t级运输设备可把1 000 t/40 m混凝土预制箱梁从预制场地运至架梁工位,配合架桥机完成箱梁架设作业;可驮运1 000 t/40 m架桥机进行桥间短距离转场作业;可驮运预混凝土箱梁及架桥机通过双线隧道及隧道口喂梁。

1 TLC1 000 t凹体型运输车主要结构

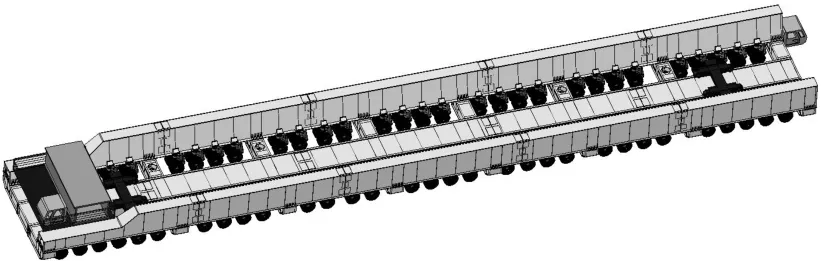

运输车主要包括主梁结构、车轮组总成、转向机构、驮载机构、发动机系统、液压系统和电气系统等零部件,TLC1 000 t运输车三维模型如图1所示。

图1 TLC1 000 t运输车三维模型

整机关键性能参数如下:额定装载质量为1 000 t,轴线/悬挂为31/62,驱动轴/从动轴数量为9/22,空载车速为10 km/h、满载车速为5 km/h,纵坡爬坡能力为4%、横坡爬坡能力为4%,轮胎规格/数量为355/65R18/248,发动机TCD2015V08功率为500 kW,平台升降行程为±220 mm,转向角度为±25°,环境温度为﹣20~50℃,车辆自身质量为460 t。

1.1 主梁结构

主梁结构由两侧边纵梁、中间纵梁、八道横梁组成,形成三纵八横的网格状槽型式结构。

车架形式均为箱型梁结构,两侧边纵梁材质为Q355,中间纵梁及八道横梁材质为Q550,其承载结构具有很高的强度和刚度,经过三维仿真分析其刚度变形控制在90 mm以内;两侧边纵梁和中间纵梁均分成5段,各分段采用高强度螺栓连接;同样,横梁和纵梁均设置法兰采用螺栓连接,各段结构分解后的最小单元满足公路、铁路运输限界要求。

1.2 车轮组总成

车轮组主要分为驱动悬架结构和从动悬架结构,是主要的承载部件,由回转轴承、悬挂体、悬挂油缸、驱动单元或者从动单元、轮胎等元件构成。

驱动悬架结构主要是由液压马达+减速机形成驱动组件,为运输车提供走行的动力;从动悬架结构主要是承载车桥随动走行单元,部分车桥装有制动元件,可以满足运输车辆制动性能的要求。

悬架结构采用铰接形式,通过机械轴的摆动适应横披的变化;悬挂油缸串联后可以起到减振缓冲的作用,可适应纵向坡度的变化;通过设置液压系统,可单个车辆上下调节或者多个轮组同时调节。悬挂油缸分组串联的另外一个作用是保证每个悬挂车辆的承载基本相同,当运输车行驶在纵向或者横向不规则路面时,油缸的行程会根据路面高低进行自动伸缩补偿,实现运输车水平状态的行走,提高运输设备的通过性能。

液压悬挂的串联分组,可避免混凝土预制箱梁在运输过程中受扭,通过液压悬挂分组串联,形成3个或4个理论支承点,组成一个稳定的三点受力体系,运输车和混凝土箱梁均为对称结构,装载时只要保证其几何中心与运输车中心保持基本一致,混凝土箱梁便不会产生轴向扭矩,保证运输的安全性能。

当运输车配合架桥机进行喂梁时,运输车便会由三点或四点支承体系转换为多点超静定支承体系,受力支点缩小或增加结构的稳定性,同时也降低了纵向钢结构的弯矩和刚度;同时由于是在静止状态下从静定结构转换成超静定结构,箱混凝土箱梁对运输车的支反力并没发生变化,因此仍能保持箱梁的受力状态。

1.3 转向机构

本车采用独立+连杆分组转向模式,每组由4~6个悬架组成,共分成12组,按照轮组位置和转向角度关系进行差分计算,设计各个连杆角度及连接点,由液压油缸推动连杆完成转向动作。

转向系统角度由驾驶员在司机室中操纵方向盘进行控制,方向盘下端连接角度传感器,转向指令信号进入控制程序中,上层PLC按照转向机构设定的运行模式进行解析计算,得出各个轮组实时转角,下层控制器按照转角指令控制液压比例阀组,以推动转向油缸伸缩,实现转向机构的转向功能。同时,转向机构的角度传感器可以进行实时角度信号反馈,与控制器发出的转角指令进行对比和PID控制,形成闭环控制系统,此转向模式精度可最小为0.5°。根据转向机构布置和转角模式控制,可实现多种转向模式,如直线、八字、半八字及小角度斜行等。

1.4 驮载机构

驮载机构设置了前后2套驮梁系统,前部机构为循环拖链系统,驮载小车可在0~8 m范围内前后移动;后部驮载小车可在0~40 m范围内移动,以满足混凝土箱梁配合架桥机的喂梁作业。

驮载小车均由车架、重物移位器及动力装置组成。小车车架主要由1件横梁、2件纵梁组成,横梁直接承载混凝土箱梁的质量,纵梁安装重物移位器。每驮载小车均配有4个重物移位器,由电机减速机驱动链条,链条的末端带动驮载小车沿铺设在运输车中间纵梁上的钢轨滚动,驮载小车的移动速度与架桥机小车速度一致,可以进行同步联动作业。

运输车运梁到架桥机后端停稳后,前后顶升油缸同时顶起混凝土梁。驮载小车进入混凝土梁下部支撑位置,收回顶升油缸,将混凝土梁落到小车上。运梁车支撑油缸支撑到位,驮梁小车配合架桥机进行喂梁作业。

1.5 发动机及液压系统

TLC1 000 t运输车配备2台500 kW道依茨发动机,发动机后端连接分动箱,各自带2台动驱动闭式油泵和1台转向开式油泵,并联后形成液压动力系统。液压系统由闭式系统和开式系统组成,闭式系统主要是行走系统,开式系统由转向、悬挂、支腿、冷却、制动等工作系统组成。

在行走闭式系统中,液压泵的进油管和行走执行元件(液压马达)的回油管直接相连,工作液压油在系统的管路中进行封闭循环,形成由电液比例阀控制的闭式油路。执行元件的变速和换向调节均可通过调节液压泵或者液压马达的变量机构实现,具有传动紧凑、平稳可靠等优点。液压开式系统采用恒功率+负荷传感控制技术,外负荷的变化可通过系统压力元件感知并反馈到液压系统,根据外负载的需求可自动调节变量泵的输出流量和工作压力,使各个子系统总保持在需求和输出的最佳匹配状态。

液压系统所选元件具有很强的替换性能,泵站、阀组布置合理,维修拆洗简单方便,在液压泵站的上方安装压力表,可以方便观察系统压力。

1.6 电气控制系统

电气控制系统是基于智能化的CAN-BUS(Control Area Network控制器局域网)总线控制系统。控制系统主要由多个控制器、编码器及多个信号感知元件等组成,2个显示器分别位于主、副驾驶室,控制器、显示器和编码器采用总线形式连接。

控制器选用进口品牌工程机械专业产品,使运输车具有操作灵活、转向反应快速、系统稳定可靠的优点。该控制器防护级别达到IP67级,非常适合在大范围温度变化、强烈电磁干扰、激烈震动、盐雾侵蚀等恶劣条件下工作,该控制器可以集逻辑编程、比例放大、模拟量输入输出等多功能于一体,其高性能的控制可以为特种运输设备带来更方便、更可靠的使用体验。

显示屏为彩色图形文本混合显示器,它用CAN-BUS接口与控制器通过CAN总线相连,可以使用屏幕上的功能键进行翻屏,显示电控系统、液压系统等的实时参数,并可对相应动作进行现场操作等。

2 1 000 t凹体型运输车的技术特点

整车继续沿用凹体型截面设计,承载主梁为三纵八横梁格栅式结构。整机的液压传动系统可实现设备行走驱动、载荷支撑、行走转向、悬架起升和下降等作业动作,控制系统具有失速保护和调速功能,能保证施工作业对象姿态正确及准确对位作业对象,可保证运输车和架桥机装备协同作业,通过对液压系统液压泵、液压马达、液压缸、液压控制阀及散热系统等液压元件的选型与匹配,提高液压系统的可靠性[1]。

电气系统基于稳定的策略控制电气与液压驱动系统,通过调速、连锁、互锁、失速保护等功能,避免设备出现误动作,减少各系统启制动时的冲击,解决设备协同作业同步问题,准确对位作业对象。

开发“架运提”的安全监测与故障诊断系统,通过检测结构应力、部件姿态与位置、运行速度、风速、磨损、振动等指标参数,实时监测“架运提”的工作状态,及时对装备的安全状态作出正确评判,通过对监测信号的分析,对故障及隐患进行诊断与预判,为“架运提”装备的维修和维护提供依据,避免“架运提”装备带病作业,引发重大安全事故。同时采用无线传输技术、云平台技术实时传送监测数据到施工管理部门、技术部门以及生产单位的监测系统,以利于对“架运提”的施工管理。

3 1 000 t凹体型运输车的安全性研究

TLC1 000 t运输车属于大型运输装备,其安全性能至关重要,也是衡量运输车辆重要性能的关键技术,主要体现在硬件和软件方面,具体如下。

运输车配置了安全有效的制动系统,包括行车制动、驻车制动与紧急制动3种制动模式,该系统除了能够提供足够的制动力外还对制动减速度进行了控制。行车制动主要通过液压系统实现,由于液压油的不可压缩性能,当司机缓慢抬起脚踏板时,液压泵的排量随之减少,马达转速降低,在液压阻尼的作用下,运输车缓慢降速实现制动;驻车用行星减速机的多片式常闭制动器进行制动,当液压系统压力到达2~33.5 MPa时,制动腔的液压力会克服弹簧力使叠片分开,制动随之解除;紧急制动采用气制动模式,紧急情况下,司机踩下紧急制动踏板,制动轮系统快速减速实现紧急制动。

运输车安装了防撞和定位系统。为了精确测量前面架桥机的距离,在运输车的主梁前端配备了激光测距仪,运输车距离架桥机10 m范围内,司机室内会报警提示运输车减速行驶,缓慢行至300 mm时停车。此控制模式可以实现提前减速和制动控制,从而避免运输车和架桥机发生碰撞,增加了设备作业的安全性能。

配备了胎压监测系统,利用压力传感器实时检测轮胎的充气气压,防止轮胎气压偏低或突然漏气,借助压力信号,将信息传送到控制系统的中央接收器中,系统对压力数据进行对比分析,出现异常给予报警提醒,驾驶员可以根据报警信息快速锁定故障轮胎位置,停车检查轮胎或者进行维修更换[2-3]。

液压驱动系统采用牵引力分配及超速保护控制,对所有的驱动马达进行并联方式连接,并辅以数字差速方式使各驱动单元输出的牵引力基本接近,并能有效地进行防打滑控制。每个驱动轮胎装1个变量的液压马达,通过轮边减速器对轮胎进行驱动,马达内置转速传感器,转速信号可以进入控制器。当液压马达的排量相等时,其输出的扭矩也相等,所以各轮牵引力相等。当某个车轮因附着力不够或者陷入泥泞坑洼时,轮胎发生打滑而高速转动,液压马达的瞬间转速会大大超过设定的平均转速,此时比例阀会自动减小此马达流量并加大其排量,车轮转速立即降低,直至到达其容许转速。

悬挂升降管路设计中采用双防爆安全阀对管道防爆进行保护,当升降的管路爆裂或油缸出现故障时,防爆阀可迅速关闭故障的油路及其支路,悬挂油缸可以继续起到载荷支撑的作用,从而避免车辆因局部下降导致其他危险的发生。

运输车配备了视频监控系统,驾驶室触摸屏与PLC系统相连,可监视车辆运行过程中各种参数变化,为操作者快速提供信息及报警故障文字信息。同时,驾驶室内设置有蜂鸣及声光报警装置,当检测系统检测出操作故障后故障报警系统会自动启动。操作人员在司机室内可以清楚地看到运输车四周情况,以便于驾驶员人员执行各种动作,提高行驶的安全性,降低驾驶人员的工作强度[4]。

运输车上多处设置急停开关和限位开关,运输车四角和司机室内都设置了急停开关,当遇到突发情况时拍下急停开关,运输车可以快速停止运动,保护操作人员及设备安全;运输车上设聚氨酯缓冲器和行走限位开关,驮梁台车行走到喂梁位置时自动停止。

4 结束语

TLC1 000 t运输车于2021年4月在昌景黄项目施工现场开始组装并完成调试,试验应用结果证明该设备完全能够满足目前1 000 t/40 m混凝土箱梁的运输及配合架桥机作业工况。目前该设备已经架梁70余片,施工作业过程可靠、稳定,施工单位给予了高度评价。该设备的成功研制推动了中国高端桥梁施工装备技术的快速发展,具有较大的市场潜力。