碳纳米管透明导电薄膜的可控制备

闫文卿,张则尧,李 彦,3,4

(1.北京分子科学国家研究中心,纳米器件物理与化学教育部重点实验室,稀土材料化学及应用国家重点实验室,北京大学化学与分子工程学院,北京100871;2.北京大学前沿交叉学院,北京100871;3.北京大学深圳研究院,深圳518057;4.深港产学研基地,深圳518057)

碳纳米管具有优异的电学性能、光学性能、力学性能和化学稳定性,碳纳米管组装成的薄膜具有十分突出的柔性,因此在柔性光伏器件、柔性储能器件、柔性显示器件、柔性传感器件和柔性电子学等领域具有良好的应用前景[1~5].特别是作为柔性透明导电薄膜,碳纳米管薄膜具有极大的优势[6~10].如何面向器件应用的要求,可控地制备高性能的碳纳米管薄膜,是这一领域研究的重点.

透明导电薄膜是多种柔性器件中的关键组成部分.理想的透明导电薄膜应同时具有良好的透光性能和导电性能.由于大部分柔性器件主要在可见光波段工作,因此通常使用对波长为550 nm可见光的透过率(T)来衡量透明导电薄膜的透光性能.对于薄膜材料,一般使用方阻(即薄膜电阻,Rsh,单位为Ω/sq.或Ω/□)来衡量其导电性.不同的柔性器件对透明导电薄膜的性能有着不同的要求.通常,对于柔性光伏器件中的透明导电薄膜,在透光率为90%时方阻应小于100Ω/sq.,即其透明导电性能需达到100Ω/sq.@90%T;在柔性显示器件中,透明导电薄膜的性能至少要达到100Ω/sq.@85%T;在柔性触控面板中,透明导电薄膜性能至少应达到500Ω/sq.@85%T(图1)[8,9].

氧化铟锡(ITO)是目前使用最广泛的透明电极材料.它可以在高透光率(>85%)时仍具有较低的方阻(10~100Ω/sq.)[11].然而,ITO是一种脆性陶瓷材料,柔性较差[12],不利于其在柔性器件中的应用.此外,铟元素的丰度较低[13],因此ITO成本较高.柔性透明导电薄膜研究所面临的核心挑战,就是寻找可以同时满足导电、透光、柔性这三方面性能要求的材料.当某一材料的透明导电薄膜性能超过100 Ω/sq.@90%T这一标准时,这种材料就基本满足了在器件应用中替代ITO的要求.目前,柔性透明导电薄膜的研究主要集中于金属纳米线、石墨烯和碳纳米管等材料.

金属纳米线薄膜由于金属的高导电性和低表面电阻,在触摸显示屏中具有应用优势,但存在稳定性较差和环境光反射率高的问题.石墨烯和碳纳米管都具有良好的导电性.但石墨烯薄膜的抗拉伸性能较差,拉伸后其性能明显下降[14].相比而言,碳纳米管薄膜具有柔性突出、导电性良好、化学稳定性强、光谱范围宽等特点,是非常理想的柔性透明导电薄膜.

本文介绍了碳纳米管柔性透明导电薄膜的制备方法,并重点讨论了调控碳纳米管薄膜的导电性能和透光性能的方法.

Fig.1 Requirements for the performance of trans⁃parent conductive films in several types of devices

1 碳纳米管薄膜的制备方法

碳纳米管薄膜的制备方法主要分为两大类:(1)直接生长法,是通过化学气相沉积法(CVD)直接生长出碳纳米管薄膜;(2)溶液法,是先将碳纳米管在一定的分散体系中分散,然后再组装形成薄膜.

1.1 直接生长法

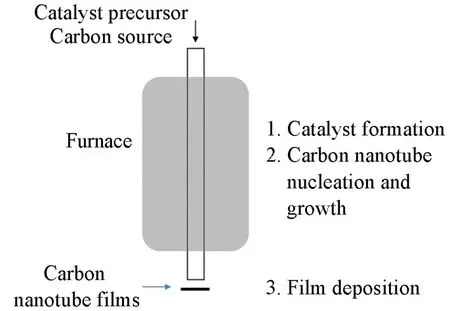

直接生长法在制备碳纳米管薄膜的过程中不需要使用超声等分散手段,可以避免对碳纳米管结构造成损伤而影响薄膜性能.此外,在制备过程中也不需要使用分散剂,可以避免分散剂对薄膜性能的影响,因此该方法适合制备高性能的碳纳米管薄膜.在直接生长碳纳米管薄膜的方法中,研究最多的是漂浮催化剂化学气相沉积(FCCVD)法.FCCVD法由Cheng等[15]于1998年首次提出,他们利用气相流动的催化剂颗粒使碳纳米管沉积在反应器壁上形成一层薄而透明的薄膜.Nasibulin等[16]利用滤膜在反应器出口直接收集漂浮的碳纳米管,然后转移至透明基底上制备了透明导电薄膜.FCCVD法一般使用易升华的催化剂前驱体(如二茂铁、羰基铁等)[17],升华后由载气载入管式炉中;前驱体在一定温度

下分解并转化为纳米颗粒,进而作为催化剂,催化碳源分子的裂解和碳纳米管的成核与生长;生成的碳纳米管以气溶胶的形式漂浮在气相中,随着气流流动到管式炉末端的接收装置上,沉积形成碳纳米管薄膜(图2).通过调节生长过程中的条件,例如催化剂组成、催化剂尺寸、碳源种类和组成、温度、其它气相组分等,就能够控制薄膜中碳纳米管的长度、直径、聚集状态,从而调控碳纳米管薄膜的导电性能和透光性能.

1.2 溶液法

溶液法制备碳纳米管薄膜的过程需要首先将碳纳米管分散于一定的分散体系中.在液体介质中分散碳纳米管目前主要有3种方法:(1)将碳纳米管分散在某些纯溶剂中(如DMF[18]、NMP[19]、DCE[20]、强酸等);(2)利用分散剂分子分散碳纳米管(如聚合物[21,22]、卟啉[23]、DNA[24]、氧化石墨烯[25,26]等);(3)通过表面功能化提高碳纳米管的分散性,再进行分散.溶液法的制备过程与目前许多成熟的工艺相兼容,在规模化制备、图案化制备等方面有一定的优势.但是,由于溶液法制备过程一般会降低碳纳米管薄膜的性能,因此通过溶液法制备面向高端应用的碳纳米管薄膜仍是一个挑战.在溶液法制备过程中,分散碳纳米管通常需要使用超声等剧烈条件,这会将碳纳米管截短并引入缺陷,降低碳纳米管薄膜的性能;分散剂分散后薄膜中的分散剂很难完全去除,残留的分散剂会降低碳纳米管薄膜的导电性[27,28];修饰的碳纳米管虽然可以在水中分散,避免了分散剂的残留,但功能化修饰破坏了碳纳米管的共轭体系,使得薄膜的电导率下降.

Fig.2 Schematic diagram of preparing carbon nanotube films by the FCCVD method

Fig.3 Schematic diagram of preparing carbon nanotube films by solution method[8]

目前已经发展了许多基于溶液法的碳纳米管薄膜涂布工艺(图3),如浸涂法、旋涂法、喷涂法、过滤法等.这些方法中最简单的是浸涂法,即将基底浸没在碳纳米管分散液中,之后取出并干燥[29,30].浸涂法是一种便捷、低成本的方法,但该方法中对薄膜的均匀性控制是一个难题.通过Langmuir-Blodgett(LB)[31]方法可以对薄膜的均匀性进行控制.这种方法是将基底浸入液体中,之后以受控的速率拉回到空气中.碳纳米管只存在于液-气界面.通过反复浸泡、提拉、干燥,可以在基板上沉积多层碳纳米管.旋涂法是比浸涂法更复杂的方法,该方法先在基底上沉积碳纳米管分散液,然后快速旋转基底,使分散液扩散并且快速干燥,得到薄而均匀的碳纳米管薄膜[32,33].喷涂法是通过喷枪将碳纳米管悬浮液喷到基底上,之后通过加热蒸发溶剂制备碳纳米管薄膜[34].这种方法一般使用毒性较低的溶剂,如水或乙醇等.喷涂法虽然工艺简单快捷,但很难得到非常均匀的薄膜.真空过滤[35]是将稀释的碳纳米管分散液通过多孔膜进行真空过滤,在多孔膜上收集碳纳米管,然后转移到基底上.其主要优点是可以通过改变碳纳米管分散液的量或浓度来精确控制碳纳米管薄膜的厚度,具有良好的均匀性和重现性,工艺成本低廉,有大规模生产的潜力.但这种方法的过滤过程耗时长,很难制备出高质量的单层薄膜,同时薄膜的转移也增加了工艺的复杂性.

2 碳纳米管薄膜导电性能和透光性能的调控

目前,高性能的碳纳米管薄膜主要是通过FCCVD法生长得到的.FCCVD法生长过程中的许多条件都会影响碳纳米管薄膜的导电性能和透光性能,例如碳源、催化剂、生长时间和辅助气体组分等.通过调控这些条件,可以控制碳纳米管的直径、长度和聚集状态,进而提高薄膜整体的导电性能.此外,掺杂也是提高碳纳米管薄膜导电性能的有效手段.不过,在讨论这些条件的影响之前,我们有必要首先讨论对于碳纳米管薄膜而言,影响其导电性能的主要因素有哪些.

单壁碳纳米管的电子平均自由程可达微米量级[36,37],因此具有良好的导电性.但是电子在碳纳米管薄膜中传输时,需要经历碳纳米管管间传输和缺陷散射等许多散射过程.交叉的碳纳米管结的管间电阻要比碳纳米管自身的电阻大1个量级[38,39].因此,碳纳米管的管间电阻是薄膜电阻的主要组成部分.另外,单壁碳纳米管分为金属性碳纳米管和半导体性碳纳米管两类.不同导电性的碳纳米管之间会形成异质结,产生肖特基势垒,进一步增加管间电阻.具体来说,碳纳米管同质结(金属管-金属管和半导体管-半导体管同质结)的电导在0.05G0左右(G0为量子电导,即电阻在100 kΩ量级),而碳纳米管异质结(金属管-半导体管异质结)的电导只有5×10−4G0左右(即电阻高达1~10 MΩ)[38].碳纳米管很容易在管间的π⁃π堆积作用下团聚形成管束.由于团聚会给碳纳米管中电子的传输过程引入散射中心,因此管束的导电能力明显低于单根碳纳米管[40].然而管束对光的吸收大于单根碳纳米管.所以,管束的形成会降低碳纳米管薄膜的透明导电性能.此外,碳纳米管的缺陷和薄膜中的杂质成分也引入电子散射中心,从而降低碳纳米管薄膜的导电能力.

2.1 碳源的影响

在碳纳米管生长过程中,碳源分子的种类和性质会直接影响化学反应历程.因此碳源对于碳纳米管薄膜的性能具有关键性的影响.在FCCVD法生长碳纳米管薄膜的研究工作中,常用的碳源主要包括一氧化碳、烃类和醇类等(图4).

一氧化碳在催化生长碳纳米管的过程中发生了歧化反应:

这是一个典型的放热反应.当反应温度升高时,反应平衡将向左移动.因此从热力学角度来看,高的反应温度不利于C的生成,限制了碳纳米管的生长.然而,高性能的碳纳米管薄膜要求碳纳米管石墨化结构完好.而石墨化结构完好的碳纳米管只有在高温下才能形成.综合这两方面的因素,就使得CO只能在很窄的温度窗口内催化生长碳纳米管薄膜.Moisala等[17]发现,CO通过FCCVD法生长碳纳米管的温度窗口为891~928°C,仅有40°C的宽度.

在CO中同时加入其它碳源是拓宽碳纳米管生长温度窗口的有效手段.Anoshkin等[41]尝试同时使用CO和乙烯作为碳源生长碳纳米管薄膜.乙烯的加入将碳纳米管薄膜的生长温度提高至1100°C.在得到的碳纳米管薄膜中,碳纳米管管束的长度明显增加,但最终碳纳米管薄膜的性能并不理想.同时,多种碳源分子增加了反应的复杂性,其生长的具体机制仍需更深入的研究.

烃类是FCCVD法生长碳纳米管最早采用的碳源分子.1998年,Cheng等[15,42]使用苯作为碳源,采用FCCVD法制备出了碳纳米管.之后,毒性更低的甲苯[43]和二甲苯[44~48]也被用作碳源.Ding等[49]以甲苯为碳源制备出管束平均长为41.4μm的碳纳米管透明导电薄膜,平均直径为2.3 nm,长的管束和大直径使得薄膜性能达到143Ω/sq.@90%T.除芳香烃以外,甲烷[50,51]和乙烯[41]等也可以用于FCCVD法生长高质量的碳纳米管薄膜.Hussain等[52]首次以乙烯为单一碳源制备出透明导电性能为195Ω/sq.@90%T的碳纳米管薄膜.薄膜中碳纳米管的平均长度为13μm,有28%的碳纳米管保持单根状态而不形成管束.

Fig.4 Carbon nanotube films prepared by FCCVD with different carbon sources

乙醇是一种可以高效生长碳纳米管的碳源,其生长温度窗口可达数百摄氏度[54,55].Ding等[56,57]使用乙醇作为FCCVD碳源,在1000°C生长碳纳米管薄膜,透明导电性能达到360Ω/sq.@90%T,并可以通过AuCl3掺杂提升至95Ω/sq.@90%T.与CO相比,使用乙醇作为碳源时,碳纳米管薄膜沉积速度明显更快.这说明使用乙醇碳源时碳纳米管的生长速率更快,有助于生长更长的碳纳米管.

2.2 催化剂的影响

催化剂的浓度会直接影响催化生长的碳纳米管的数量,从而直接影响碳纳米管薄膜的性能.Kaskela等[58]通过调整催化剂前驱体的气相浓度,研究了催化剂浓度对碳纳米管薄膜性能的影响规律.随着催化剂浓度增大,碳纳米管透明导电薄膜的性能明显降低[图5(A)].通过AFM统计碳纳米管的高度信息,研究者发现,随着催化剂浓度的增加,高度在1.8 nm以下的碳纳米管不断减少[图5(B)~(D)].而1.8 nm是通过透射电子显微镜(TEM)统计出的上述样品的平均管径.这说明,随着催化剂浓度增加,单根碳纳米管不断减少,而管束的比例逐渐增加,因此导致薄膜性能下降.

在采用FCCVD法生长碳纳米管薄膜的研究工作中,二茂铁是最常使用的催化剂前驱体.Moisala等[17]对比了羰基铁与二茂铁这两种催化剂前驱体,研究了催化剂前驱体的组成对于碳纳米管薄膜生长的影响.实验发现,羰基铁作为前驱体时,碳纳米管薄膜的生长效率明显低于二茂铁作为前驱体的情况.TEM照片显示,羰基铁作为前驱体时,出现了许多被碳包裹的铁颗粒.这很有可能是由于羰基铁的分解温度低,因此过早地分解形成铁颗粒.这些铁颗粒在到达适合生长碳纳米管的区域之前就被碳包裹而失活,不再能催化碳纳米管的生长.二茂铁分解的反应速率常数比羰基铁小几个数量级,因此在FCCVD中能更好地催化碳纳米管生长.

Fig.5 Effect of catalyst concentrations on carbon nanotube films[58]

2.3 生长时间的影响

由于FCCVD是一种连续式反应过程,碳纳米管薄膜的沉积时间要远长于每根碳纳米管的实际生长时间.本文中讨论的生长时间,是指每根碳纳米管的实际生长时间,而非碳纳米管薄膜的沉积时间.碳纳米管的生长时间和生长速率决定了碳纳米管的长度,从而影响碳纳米管薄膜的性能.生长时间与管式炉中适宜碳纳米管生长的区域长度和催化剂颗粒通过该区域的速度直接相关.在一定的炉温下,碳纳米管生长温度窗口越宽,其生长区域的长度越长.催化剂颗粒通过该区域的速度则受载气流速影响.通常,催化剂通过适宜碳纳米管生长区域所用的时间越长,生长出的碳纳米管的长度越长.另一方面,较长的生长时间意味着生长出的碳纳米管在气相中的停留时间更长,导致碳纳米管的聚集更严重,从而降低薄膜的性能.

Fig.6 Effect of carbon nanotube bundle length on film properties[59]

Kaskela等[59]通过改变管式炉的长度和温度分布,调控了薄膜中的碳纳米管长度分布(图6).随着碳纳米管管束长度从1.3μm增加至9.4μm,碳纳米管薄膜的性能显著提高.这是由于管束长度增加时,电流在薄膜中传输单位距离所必需经过的碳纳米管的平均数量随之减少.而碳管之间的接触电阻显著大于碳管自身的电阻.因此薄膜的导电性能会随之提高.此外,研究者还利用复合碳源[41,60]来调节碳管生长速率,从而调控管束长度.通常,醇类碳源的热分解速率比CO快,因此使用醇类碳源可提高碳源供给速率,从而加快碳纳米管的生长速率.

Mustonen等[61]在FCCVD系统的收集装置前增加了一个沉积室来控制碳纳米管沉积前的聚集情况.在3种不同沉积条件下得到的碳纳米管薄膜中,管束的长度分布情况基本相同[图7(B)],而管束的平均直径逐渐增大.随着管束平均直径的增大,碳纳米管薄膜的性能逐渐下降[图7(A)].这说明减少碳纳米管的团聚可以提高薄膜的导电性.这可能有两方面的原因:一方面,团聚会给电子的传输带来散射中心,导致薄膜的电阻增大;另一方面,团聚后的管束中只有表面的碳纳米管参与电子传输,而管束内部的碳纳米管会吸收部分光,却对导电过程没有贡献,因此降低了薄膜的性能.

Jiang等[62]提出了一种制备高性能碳纳米管薄膜的方法[图7(C)].他们使用高流量的H2气(8000 sccm),使催化剂和碳源的浓度大大降低,从而减少了一定体积内的成核数量,减少了管束的形成.同时,高通量的H2气使得气体快速通过高温区,缩短了碳纳米管的生长时间,使反应区内碳纳米管的数量减少,且长度较短,抑制了管束的形成.在制备的碳纳米管薄膜中,单根管占85%,形成的管束也都是两根管或三根管形成的小管束[图7(D)].此策略制备的碳纳米管薄膜透明导电性能达到41Ω/sq.@90%T.该课题组[63]进一步将FCCVD与卷对卷系统结合,制备出了米级碳纳米管透明导电薄膜[图7(E)].卷对卷传输系统可以将制备的碳纳米管薄膜从滤膜转移到柔性基底上,且滤膜可以重复使用,实现了碳纳米管生长、沉积、转移和再沉积的连续生长.

Fig.7 Effect of carbon nanotube aggregation degree on film properties

2.4 辅助气体的影响

在使用FCCVD法生长碳纳米管时,除Ar、N2等惰性的载气,还会加入H2、CO2等辅助气体来提高碳纳米管的生长效率.这些辅助气体还可能影响碳纳米管的直径和长度.

在使用CO作为碳源时,CO2是常用的辅助气体.CO2的引入会影响CO歧化反应的平衡,刻蚀包裹在催化剂表面的碳,使其保持催化活性,促进碳纳米管生长[64].Nasibulin等发现,在引入1000 ppm(parts per million)的CO2后,碳纳米管的长度比不添加CO2增长了60~300 nm,碳纳米管的生长速度提高了5倍[64].

氢气对碳纳米管薄膜生长也有重要影响.首先,氢气对碳有一定的刻蚀作用,合适浓度的氢气可以保持催化剂活性.其次,氢气具有还原性,而催化剂前驱体需要先被还原成金属才能催化碳纳米管生长,因此氢气会影响前驱体形成催化剂的过程.另外,当碳源为碳氢化合物时,氢气可以抑制碳源的过度分解.研究[41]发现,在以CO作为碳源时,适量的氢气可以提高碳纳米管的质量,改善薄膜的导电性能.在用乙醇作为碳源时,氢气的浓度会影响碳纳米管的直径分布.氢气浓度增加时,反应活性更高的小直径碳纳米管首先受到刻蚀,因此平均管径增大[56].

2.5 掺杂的影响

碳纳米管薄膜的电导率是由单个碳纳米管的电导率和碳纳米管之间的接触电阻决定的.掺杂可以改变碳纳米管的费米能级.这一方面可以提高载流子浓度,另一方面可以减小半导体性和金属性碳纳米管之间的肖特基势垒,从而提高碳纳米管薄膜的电导率.在空气环境下,空气中的氧对碳纳米管有一定的p型掺杂作用,因此对碳纳米管薄膜的p型掺杂相对更容易.常用的p型掺杂剂有HNO3[59,65,66]、SOCl2[67,68]、AuCl3[69~71]、MoO3[72,73]、7,7,8,8-四氰基对苯二醌二甲烷(TCNQ)[74]、六氯锑酸三乙基氧鎓[75]和双(三氟甲烷磺酰)亚胺(TFSI)[76]等.在大多数情况下,掺杂处理可以显著降低碳纳米管薄膜的方阻而对透光率没有很大的影响.图8展示了几种p型掺杂剂对碳纳米管薄膜性能的影响.

Fig.8 Effect of dopants on the properties of carbon nanotube films

掺杂过程通常是将碳纳米管薄膜浸入掺杂剂溶液中或在气态掺杂剂的气氛中暴露一段时间.Puchades等[77]系统研究了掺杂机理.他们用40多种掺杂剂掺杂碳纳米管薄膜并测量掺杂前后电导率的变化,发现掺杂剂的氧化还原电位和碳纳米管的电子跃迁之间的相对电位差决定了掺杂对导电性提高的程度.氧化还原电位越大,掺杂效果越好.

掺杂虽然可以显著提高碳纳米管薄膜的性能,但现有的掺杂剂仍存在一些问题.HNO3具有显著的掺杂效果,但它易挥发,掺杂稳定性差[66].随着硝酸分子的挥发,掺杂效果逐渐消失[图9(A)].AuCl3掺杂的热稳定性差,加热时可以观察到去掺杂的现象[70].同时,碳管薄膜上会出现Au颗粒造成散射,影响薄膜的透光率[图9(B)].TCNQ等小分子同样具有热稳定性差的不足[图9(C)][74].MoO3为非挥发性的金属氧化物,退火处理(<390°C,高于390°C氧化钼会挥发)会提高其对碳纳米管薄膜的掺杂效果.Hellstrom等[72]认为这是因为加热促进了碳纳米管的氧化和MoO3的还原,因此MoO3的掺杂效果在低于390°C时具有良好的稳定性,高于390°C时由于MoO3的挥发,掺杂效果不再稳定.另外,MoO3微溶于水,薄膜暴露在水中会影响其掺杂效果[图9(D)].

Fig.9 Limitations of existing dopants

3 总结与展望

单壁碳纳米管柔性透明导电薄膜展现出了极佳的应用前景,有望成为多种柔性器件中透明电极的解决方案.在过去10余年间,研究者对于碳纳米管薄膜的可控制备积累了丰富的经验,并向着碳纳米管透明导电薄膜的实用化稳步推进.通过在FCCVD生长过程中限制碳纳米管的团聚、增加碳纳米管的长度以及增大碳纳米管的直径,直接生长出的碳纳米管薄膜的性能已经接近甚至超过100Ω/sq.@90%T的标准,并且可以通过掺杂进行进一步的提高.通过卷对卷沉积装置,碳纳米管薄膜已经可以实现米级尺寸的制备.这些结果预示着碳纳米管透明导电薄膜的商业化应用可能就在不远的将来.

为了进一步推动碳纳米管透明导电薄膜的应用,对于碳纳米管FCCVD生长过程的深入理解和细致调控是必不可少的.首先,对催化剂尺寸分布的控制可能是进一步的研究重点之一.目前,在FCCVD过程中,对于催化剂尺寸的控制仍是一个挑战.而控制催化剂的尺寸分布是控制碳纳米管直径分布,进而调控其带隙等诸多性质的基础.通过催化剂的合理设计,例如引入适当的载体或可以起到稳定作用的第二元金属,是解决这一问题的可能方法之一.其次,目前FCCVD生长碳纳米管薄膜的催化剂主要集中于Fe这一种金属.对于催化剂组成的调控有利于实现碳纳米管的结构可控生长.但是,FCCVD生长过程要求催化剂可以漂浮在气相中.在对催化剂组成的调控中如何有效地满足这一条件仍是一个挑战.第三,研究者已经发展了多种在CVD过程中实现碳纳米管导电性控制的策略,但是这些策略尚未能在FCCVD生长中得以应用.如果可以借鉴这些策略,在FCCVD生长中实现碳纳米管的导电性控制,例如直接生长半导体性碳纳米管薄膜,将极大地拓宽碳纳米管薄膜的应用范围.第四,虽然掺杂可以有效地提高碳纳米管薄膜的导电性能,但目前的掺杂剂往往稳定性欠佳.开发稳定、高效并且可以与后续器件制作工艺相兼容的掺杂剂,不仅可以稳定地提高碳纳米管薄膜的性能,还可以增加实际应用中对于直接生长出的碳纳米管薄膜性能波动的容忍程度.这对于推动碳纳米管薄膜的实用化有着重要意义.