钛石膏除杂制备高强石膏及回收铁的工艺*

汪初雷,任浩荣,刘德智,刘勇威,谭宏斌,杨飞华

(1.西南科技大学 材料科学与工程学院,四川 绵阳 621010;2.固废资源化利用与节能建材国家重点实验室,北京 100041)

0 引言

钛石膏是硫酸法生产钛白粉过程中为中和酸性废液而产生的一种工业副产品,其主要矿物组成为CaSO4·2H2O[1-2]。采用硫酸法每生产1 t钛白粉通常会产生6~10 t钛石膏,同时还会产生5~8 t质量分数为19%~23%的废硫酸[3-5]。废硫酸酸浸除杂的原理是钛石膏中的铁、镁、铝、钛等金属氧化物与硫酸反应生成可溶于水的硫酸盐而被去除,从而达到分离提纯石膏的目的,而除杂过程中产生的酸性滤液中的铁脱硫后可以作为炼铁原料,实现铁的回收[6-8]。

高强石膏也称α型高强石膏或α型半水石膏,是具有低水膏比、高强度等优点的短柱状半水石膏晶体,在精密模具铸造、工艺品制造、建材和医疗等多个领域都有很好的发展前景[9-11]。适量转晶剂的掺入能够很好地调控α型半水石膏晶体的生长,是高强石膏研究的重要方向[12-16]。因此,本文基于水解废硫酸除杂的原理,研究了模拟废硫酸(简称“模拟废酸”)加入量对钛石膏原料除杂效果和纯度的影响以及从酸洗液中回收铁的工艺,以期为钛白废酸的资源化利用奠定基础;同时以纯化钛石膏为原料,采用蒸压水热法研究了转晶剂和固液比对α型半水石膏晶体形貌的影响,以期为钛石膏制备高强石膏提供新方法。

1 试验部分

1.1 试验原料

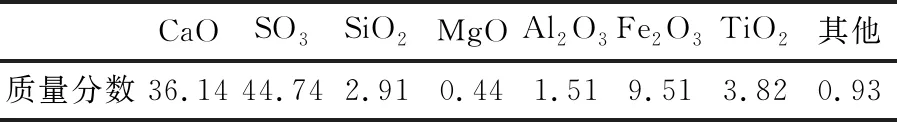

钛石膏来自龙佰四川钛业有限公司生产钛白粉时产生的废渣,主要成分为二水石膏,其化学成分如表1所示。

表1 原料钛石膏的化学成分 单位:%

转晶剂:柠檬酸,分析纯级试剂;硫酸铝,分析纯级试剂。

其他试剂:采用质量分数为98%的化学纯级浓硫酸稀释配制质量分数为30%的模拟钛白粉水解废酸。

1.2 试验方法

a.钛石膏酸洗除铁:将磨细的钛石膏原样在磁力搅拌机上加水搅拌10 min,再加入质量分数为30%的模拟废酸(或同时加入掺量为3%的柠檬酸)搅拌酸洗1 h;用循环水式真空泵抽滤分离出液相与固体残渣,滤渣和滤液分别放入已升温至45 ℃和105 ℃的烘箱中烘干,得到酸洗后钛石膏样品,磨碎备用。

b.高强石膏的制备:将经过预处理的钛石膏样品粉末、水、转晶剂按一定比例置于聚四氟乙烯不锈钢高压釜中,均匀搅拌,在140 ℃蒸压反应2 h;排除蒸汽后迅速打开反应釜并倒出液体,然后立即放入已升温至110 ℃的烘箱中干燥12 h;得到高强石膏样品,磨碎备用。

c.高强石膏强度测试:根据JC/T 2038-2010《α型高强石膏》标准测试高强石膏的强度。

d.酸洗液制备氧化铁:将滤液浓缩结晶置于坩埚中,分别在500、600、700、800、900、1 000 ℃下煅烧2 h,样品随炉冷却后分析分解产物组成。

1.3 试验表征及性能测试

采用扫描电子显微镜(TM-1000、TM-4000,日立公司)观测晶体形貌;采用X射线衍射仪(X'pert MPD Pro,荷兰帕纳科公司)对样品进行物相分析;采用型号为ETM104C的微机控制电子万能试验机进行强度测试。

2 结果与讨论

2.1 钛石膏酸洗除铁效果与分析

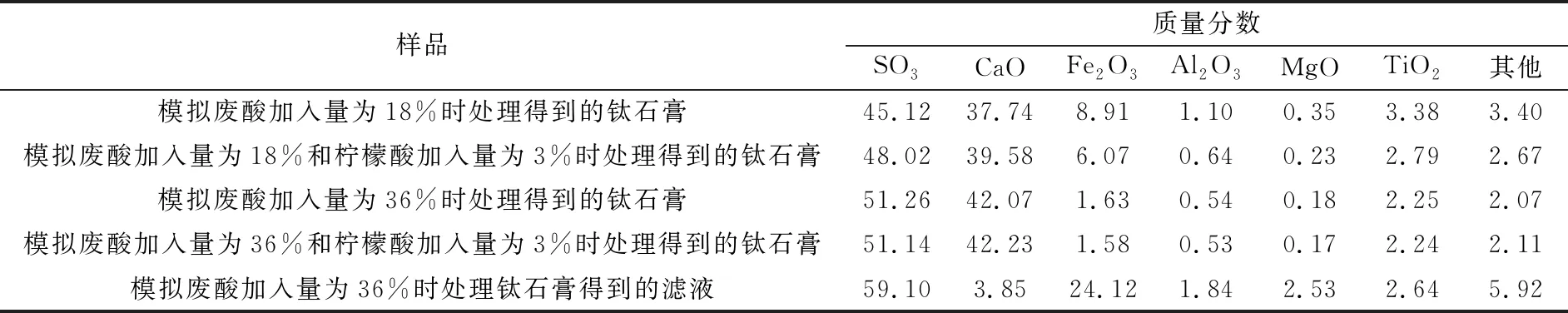

模拟废酸和柠檬酸加入量(用占钛石膏质量的百分比表示)对钛石膏和滤液成分的影响试验结果见表2。从表2可以看出:随着模拟废酸加入量的增加,样品中铁、镁、铝等杂质均在减少,主要成分SO3和CaO的质量分数呈上升趋势;同时,对比模拟废酸加入量为36%的酸洗石膏和模拟废酸加入量为36%、柠檬酸加入量为3%的酸洗石膏可以发现,柠檬酸的辅助除杂效果不明显。从实际生产应尽可能节约除杂成本考虑,模拟废酸加入量为36%的酸洗除杂方案最佳。

表2 模拟废酸和柠檬酸加入量对钛石膏和滤液成分的影响试验结果 单位:%

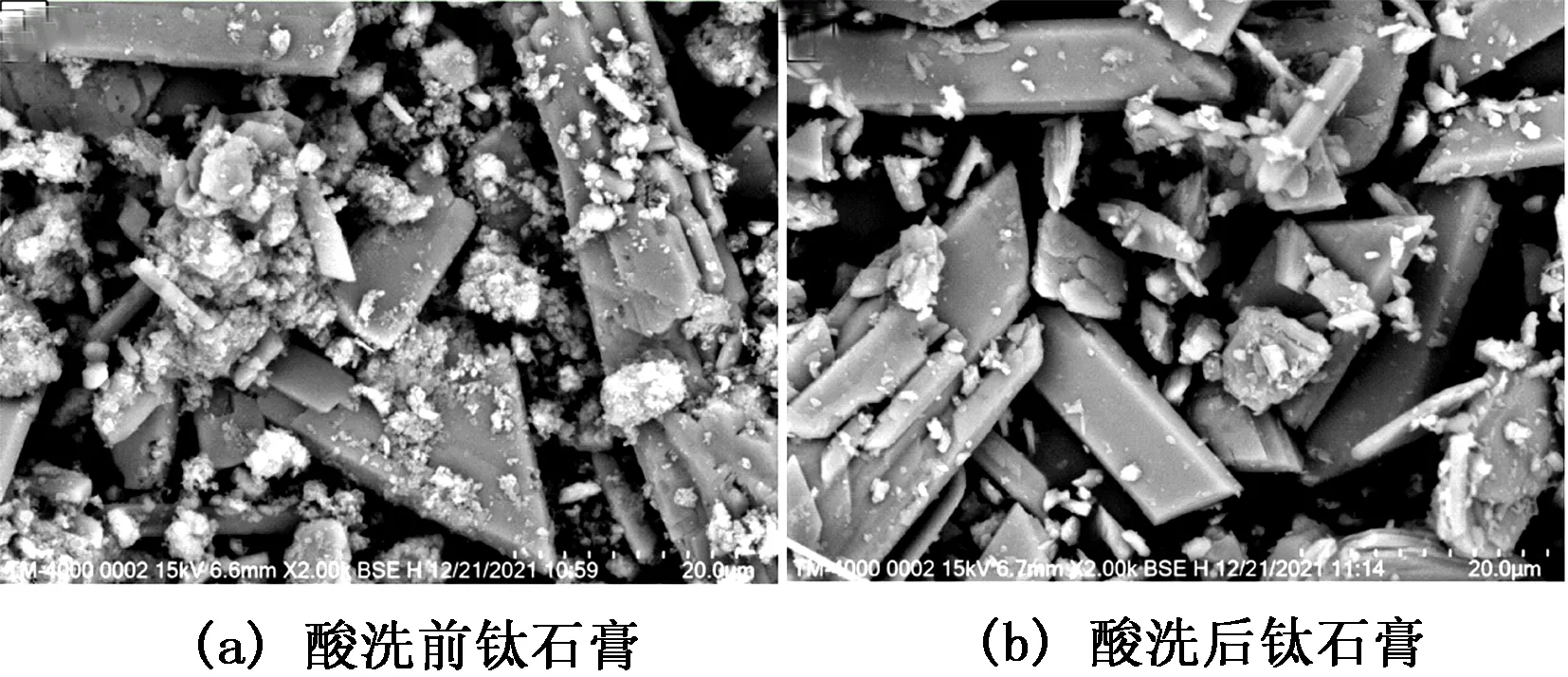

钛石膏原料与模拟废酸酸洗除杂后的钛石膏的微观形貌见图1。从图1可以看出:原料中主要是条状或片状的二水硫酸钙晶体;模拟废酸酸洗后得到的晶体表面黏附的杂质已被有效去除,酸洗未对晶体的微观形貌产生影响,仍为条状或片状。计算得出铁杂质的浸取率为83%。

综上所述,本研究确定采用模拟废酸加入量为36%时处理得到的钛石膏制备高强石膏。

图1 钛石膏酸洗前后的SEM图

2.2 高强石膏制备与分析

2.2.1 柠檬酸转晶剂对高强石膏形貌的影响

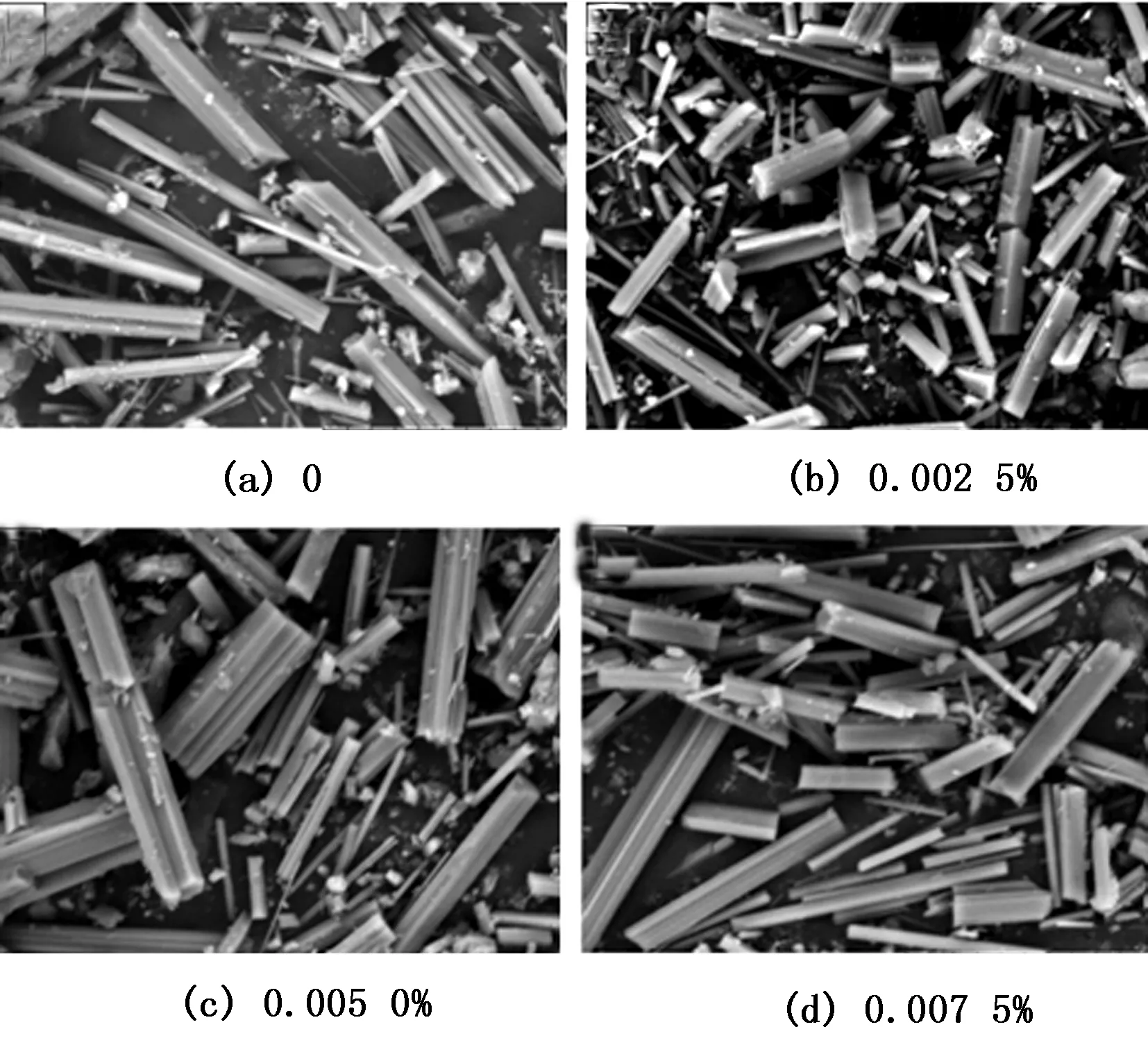

不同掺量的柠檬酸转晶剂对高强石膏形貌的影响如图2所示。从图2可以看出:不同掺量柠檬酸生成的α型半水石膏均为柱状晶体,随着柠檬酸掺量的增加,晶体长度先变短再变长;当柠檬酸掺量为0.002 5%时,柱状晶体的长径比最小,接近3∶1(直径为1.0~3.0 μm),晶体发育较完整[见图2(b)]。因此确定柠檬酸转晶剂的最佳掺量为0.002 5%。

图2 不同掺量柠檬酸生成的α型半水石膏的SEM图

α型半水石膏的形成机理是溶解-重结晶的过程,经历了3个阶段:首先,形成α型半水石膏晶核;然后,α型半水石膏自组装沿其C轴聚合;最后,晶粒生长形成柱状。α型半水石膏柱的顶面的Ca2+易吸附单价负离子,而α型半水石膏柱的侧面主要是Ca2+和SO42-,其中SO42-对阳离子的吸附更强。引入柠檬酸转晶剂后,RCOO-与Ca2+在顶面上的吸附更为强烈,阻碍了Ca2+在顶面的生长,因此晶形呈短柱状[17]。

2.2.2 复合转晶剂对高强石膏形貌的影响

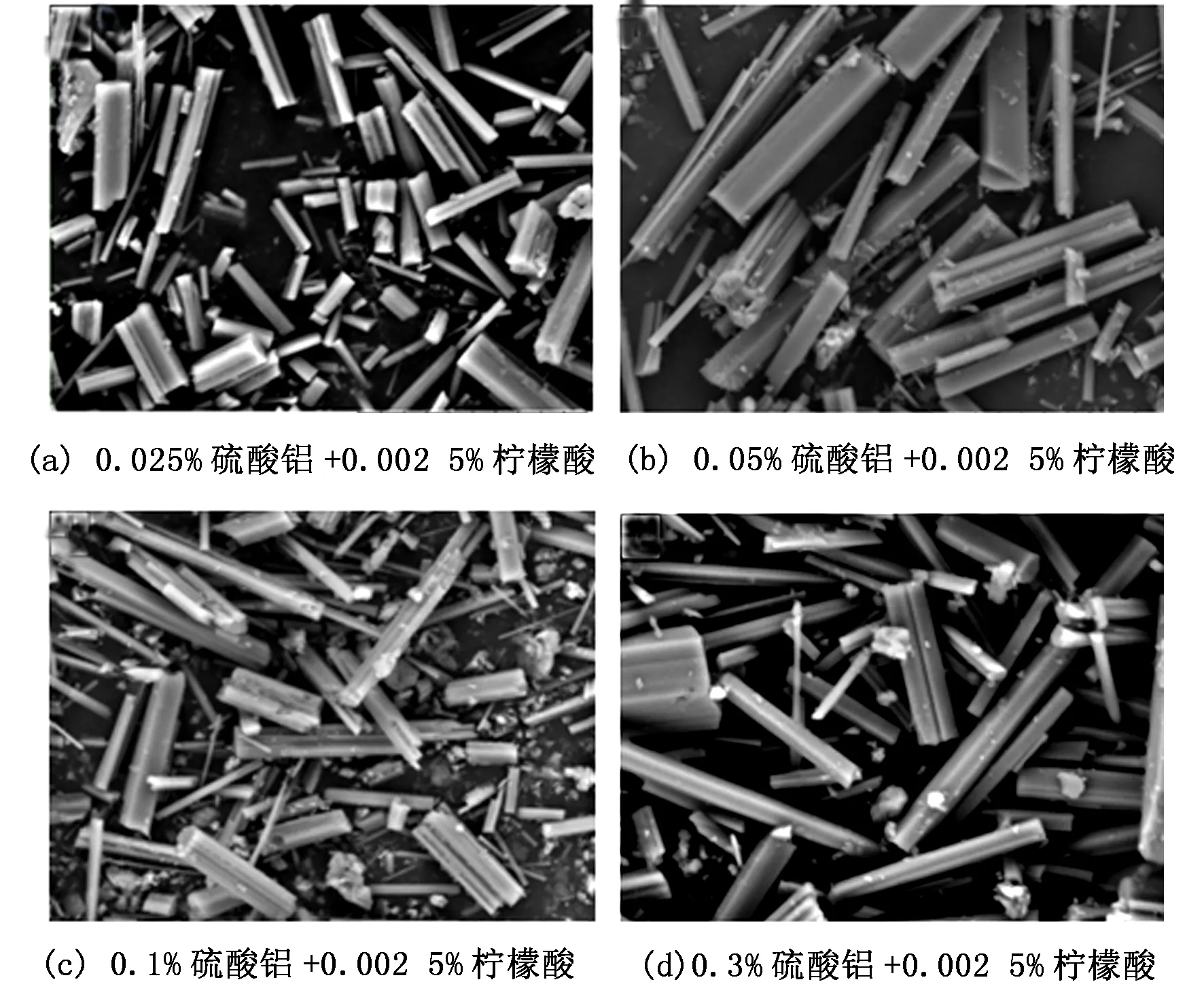

不同掺量的硫酸铝(用占钛石膏质量的百分比表示)和最佳掺量(0.002 5%)的柠檬酸复合使用对高强石膏形貌的影响如图3所示。从图3可以看出,复合掺入0.025%硫酸铝和0.002 5%柠檬酸可以得到晶形生长较完整、长径比接近2∶1(直径0.5~3.5 μm)的晶体[见图3(a)]。

图3 复合掺入不同量硫酸铝和0.002 5%柠檬酸所得样品的SEM图

掺入一种转晶剂很难获得结晶形状完整的高强度石膏,而一定掺量的复合转晶剂可产生叠加效果,获得长径比更小、晶形更完美的晶体[17]。柠檬酸复合掺入硫酸铝时,RCOO-的一端被吸附并结合到(111)晶面,另一端被结合到Al3+上,形成吸附在(111)面的网状结构,RCOO—可以同时吸附配位Ca2+和Al3+,对结晶基元在(111)面上的连接和生长造成阻碍。因此,各方向的增长率相差不大,获得的晶体形状均匀且呈六方短柱状[17-18]。

2.2.3 固液比对高强石膏形貌的影响

不同固液比对高强石膏形貌的影响如图4所示。从图4可以看出:当固液比高于1∶1后,随着固液比的增大,晶体的长径比增大,同时晶体完整性变差;固液比为1∶1时,晶体生长最为完整且长径比最接近2∶1(直径约为15 μm),符合高强石膏的形貌特征[见图4(b)]。减少加水比例有利于快速干燥而避免α型半水石膏水化且不会对二水石膏溶解析晶产生影响,因此,固液比对晶体形貌的影响也是本文需要研究的方向。

图4 不同固液比所得样品的SEM图

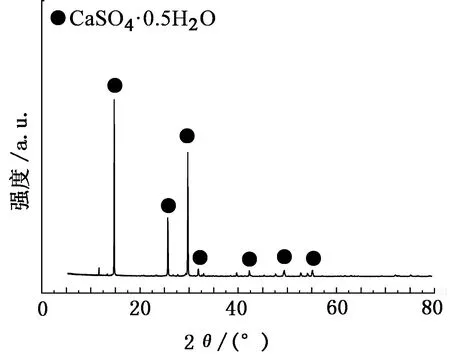

2.2.4 高强石膏的性能测试与分析

高强石膏的XRD分析结果如图5所示。从图5可以看出,样品的主要矿物组成均为CaSO4·0.5H2O,其衍射峰背底较小,表明样品晶体结晶度高,且晶体呈六方短柱状,因此强度较高。通过对用上述配方制得的石膏块进行强度测试,得到其平均强度为27.5 MPa,强度较高。

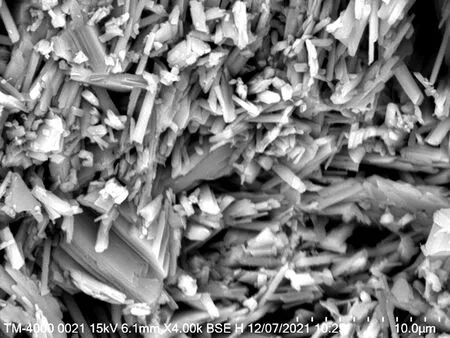

高强石膏块断口的SEM图如图6所示。从图6可以看出,生成的半水石膏晶体为针状和柱状,晶体排列致密,相互交错和连接,所以其强度较高。

图5 高强石膏的XRD图谱

图6 高强石膏块断口的SEM图

2.3 酸洗液制备氧化铁及其分析

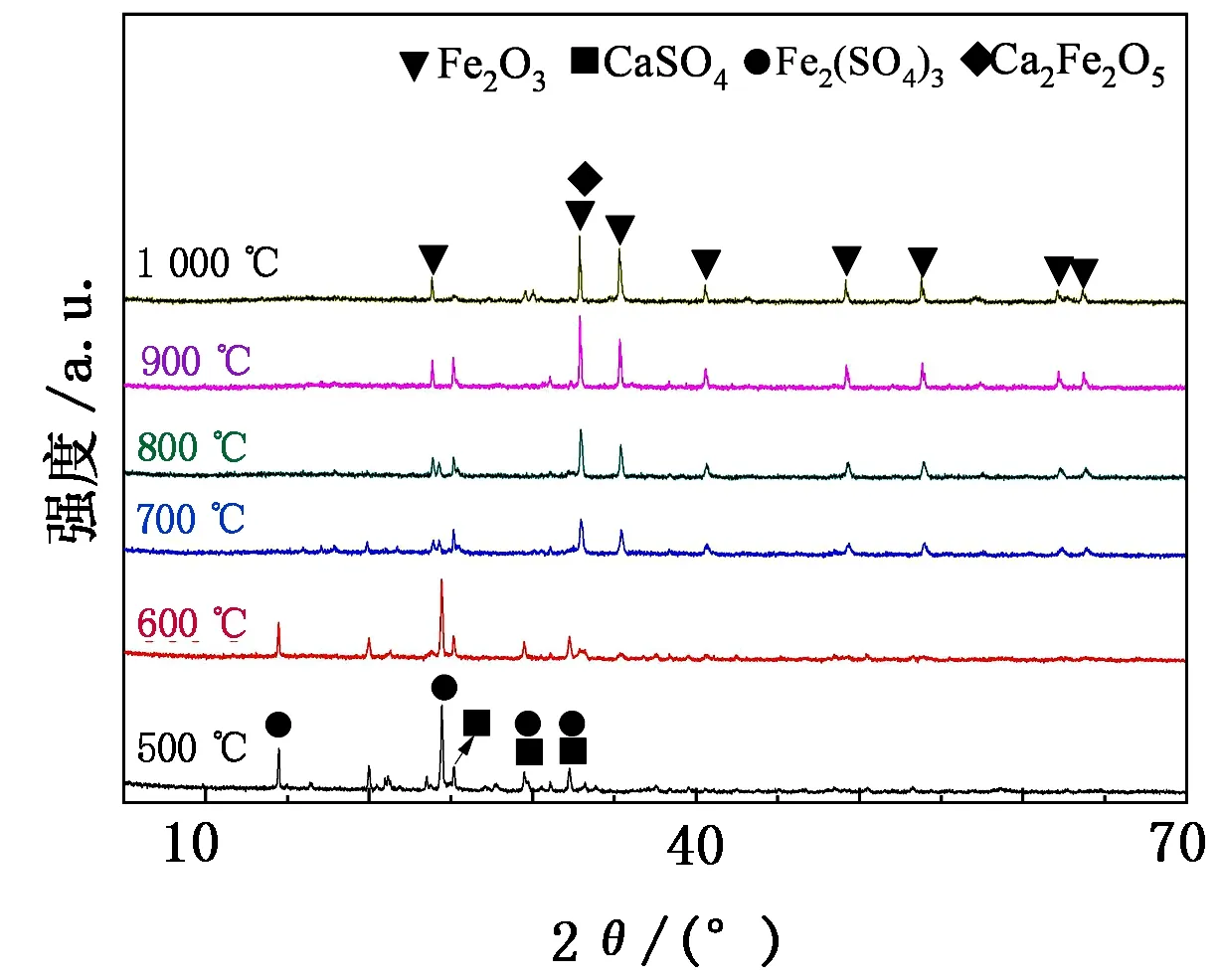

模拟废酸加入量为36%时处理钛石膏得到的滤液浓缩结晶所得硫酸铁结晶样品在不同温度下煅烧2 h的XRD图谱如图7所示。

图7 滤液浓缩结晶物在不同温度下煅烧2 h的XRD图谱

从图7可以看出:在500 ℃和600 ℃下煅烧2 h后试样的主要物相为CaSO4和因含有杂质而衍射峰发生偏移的Fe2(SO4)3;在700 ℃、800 ℃和900 ℃下煅烧2 h后试样的主要物相为Fe2O3、Ca2Fe2O5和少量的CaSO4,未检测到Fe2(SO4)3衍射峰的原因为硫酸铁在煅烧中脱水分解,分解反应在约350 ℃的较低温度下进行,温度在500 ℃左右时,硫酸铁约分解50%,所得棕色产物中含有大量碱性硫酸盐(Fe2O3·nSO3·nH2O),全部分解为氧化铁和硫的氧化物气体的温度大约为650 ℃[19-21];升温至1 000 ℃煅烧2 h后未检测到CaSO4衍射峰,试样的主要物相为Fe2O3和Ca2Fe2O5,未检测到CaSO4衍射峰的原因是随着煅烧时间的延长,CaSO4先分解生成CaO,CaO再与Fe2O3反应生成Ca2Fe2O5,或CaSO4直接与Fe2O3反应生成Ca2Fe2O5,相关反应机理还需进一步研究(图7中未标明的衍射峰具体是何种物质还需进一步验证)。从图7中还可以看出,滤液浓缩结晶得到的硫酸铁结晶样品在1 000 ℃煅烧2 h,可以得到纯度较高的Fe2O3。

滤液浓缩结晶物在1 000 ℃煅烧2 h所得样品的化学成分分析结果见表3。由表3可知,Fe2O3的纯度为52.17%。

表3 滤液浓缩结晶物在1 000 ℃煅烧2 h所得样品的化学成分分析结果

3 结论

a.模拟废酸(硫酸质量分数为30%)和钛石膏的质量比为0.36∶1,搅拌酸洗1 h,45 ℃烘干酸洗石膏,铁的浸取率可达到83%,实现了既除铁纯化钛石膏又节约成本的目的。

b.采用蒸压水热法,控制固液比为1∶1,掺入0.002 5%柠檬酸和0.025%硫酸铝作为复合转晶剂,在140 ℃反应2 h,获得的六方短柱状晶体的长径比约为2∶1,高强石膏的平均抗压强度为27.5 MPa,达到了JC/T 2038-2010《α型高强石膏》的强度标准。

c.对于富含硫酸铁、硫酸镁等可溶化合物的酸洗液,先在105 ℃烘干得到滤液浓缩结晶,再在1 000 ℃下煅烧2 h可以获得纯度为52.17%的Fe2O3。