350 MW 东方汽轮机低压缸切缸运行关键技术研究

陈凯亮 谢昌亚 吴 昕 宋亚军 司派友

(国网冀北电力有限公司电力科学研究院(华北电力科学研究院有限责任公司))

随着我国电力结构的调整,火电机组承担起清洁能源消纳的削峰填谷调峰任务,而“三北地区” 热电厂冬季通常采用以热定电的方式运行,在优先保证供热需求的情况下,受低压缸最小冷却流量的限制,必须保证一定的电负荷,调峰能力受限。

近年来,随着火电灵活性改造政策落地了一批改造项目,如旁路供热、储热罐供热、电锅炉技术及低压缸切缸技术等。 低压缸切缸技术相较于其他技术具有改造费用低、运行维护成本低及切换灵活等优势[1~9],引起国内诸多电厂的关注。

“低压缸切缸”也称低压缸零出力,是通过改造将低压缸进汽切除引入热网供热,通过少量冷却蒸汽带走低压转子鼓风产生的热量,实现低压缸零功率运行的一种灵活性热电解耦方法。 由于切缸运行要求的条件较为苛刻,系统在运行或工况切换时可能存在一些潜在的风险,笔者以某电厂两台新建350 MW 超临界间接空冷汽轮发电机组为例,分析其低压缸切缸的潜在风险,并赋予合理的应对策略,顺利完成工况切换试验和变负荷运行试验,在保证灵活性的同时最大限度地保障机组运行的安全性。

1 汽轮发电机组简介

某电厂2×350 MW 热电联产工程采用由东方电气集团东方汽轮机有限公司生产的CJK350/300-24.2/0.4/566/566 型汽轮机,为超临界、一次中间再热、单轴、两缸两排汽、间接空冷抽汽凝汽式机型。 热网系统利用汽轮机的五段抽汽将循环水加热后送入热网提供给用户,回水通过循环泵升压后继续受热进入下一个循环。 该系统配备4台热网循环泵,均设有液力偶合器:通过控制热网循环泵的运行台数来粗调循环水流量;通过液力偶合器调节泵的运行转速来细调循环水流量。每台机组设有2 台并联运行的热网加热器+2 台100%容量的热网疏水冷却器,冷却器汽侧、水侧并联布置,冬季时通过冷却器加热汽轮机凝结水降低热网疏水温度。

汽轮机由低压缸切缸供热,即在连通管侧部设置了低压缸切缸用冷却旁路管道 (φ426 mm×10 mm), 该管道从中压缸排汽口上部的三通接出,接入低压缸进汽口的三通处,管道上设置一调节阀和监测(流量、压力和温度)装置,管道底部设有支架和疏水接口。 低压缸切缸后,仅利用连通管旁路维持进入低压缸的最小冷却流量,极大地减小了低压缸进汽量 (由原120 t/h 减小为30 t/h),从而在提升机组供热能力的同时,降低机组电负荷,有利于机组深度调峰。

2 切缸供热风险点分析与对策

2.1 叶片颤振

低压缸叶片在小容积流量工况下会产生涡流和倒流现象。 研究表明,叶片颤振在某个特定的流量下会出现“单峰值”,其动应力为设计工况的5~10 倍[10],切缸运行必须避开该流量区间。

目前,针对叶片颤振问题,主要有3 种解决方案:方案1 是采用理论计算的颤振区作为禁止长期运行区域,由最大抽凝工况快速切换至切缸工况,该方法是在牺牲部分灵活性前提下换取安全性,工况调整时有断点存在;方案2 是采用无线电遥测技术,利用贴应变片的方式测量叶片的动应力,该方法要求在首个供热期开始时将电池供电的发射机装入缸内, 由于电池只能维持几天,所以必须尽快开展试验,待试验后再停机揭缸取出,但在供热期很难协调热调和网调开展试验且经济损失极大;方案3 是采用叶片振动在线监测装置,利用叶尖定时原理[11],通过电涡流传感器与转速传感器配合测量叶片到达传感器的时间及其相应的同步共振和异步振动,实时计算得出叶片的振幅、频率等参数,采用该系统可以实测各工况下的叶片动应力,制定符合机组实际安全工况边界,在保证安全性的同时增加供热灵活性,但该方案初期投入与维护的成本较高。

该东汽机型的末级动叶片高度为770 mm,拉筋结构,叶片的相对稳定性较高,因此在叶片动应力测试上未选择投入较大的在线监测系统,选择方案1 和方案2 结合的方式,在动应力测试前采用快速切缸方案,减少在30~120 t/h 理论颤振区域内的运行时间,待有机会开展动应力测试后,进一步细化工况边界。

2.2 末两级鼓风发热

在工况切换或切缸运行期间,次末级、末级叶片可能会因小容积流量运行产生严重的鼓风发热问题,如不合理控制,不仅会对叶片本身强度造成影响,而且可能诱发部件变形、振动及碰磨等问题。

该东汽机型的末级和次末级叶片布有多个热电偶, 用于监测对应部位的鼓风发热状态,在低压缸冷却旁路上加装了流量孔板、压力和温度测点, 用于实时监测并调节冷却流量和进汽参数,控制低压缸鼓风状态,通过设置低压缸喷水调节阀、流量孔板和压力测点,在机组启动前进行雾化试验,合理控制喷水流量,保证低压缸雾化效果,再根据实际排汽温度的变化需要投入喷水作业。

2.3 喷水引发的附加问题

本机组为间接空冷机组,冬季需要考虑间冷塔的防冻问题,因此背压不宜设置过低,为缓解背压升高引起的鼓风状态,需要长期投入低压缸喷水作业,在小容积流量下受回流影响会加剧末级叶片的水蚀。 因此,在末级叶片的回流区域热喷涂一层耐冲蚀的WC 涂层,该涂层与叶片间属物理结合,结合力可高达80 MPa,不存在热影响区,故叶片无变形。

喷水导致的振动也是该机组调试期的主要问题之一。 在启停期间,汽轮机空负荷运行,处于小容积流量下的鼓风状态需要投入低压缸喷水作业, 低压缸轴封温度由150 ℃迅速降至110 ℃左右,低于厂家给定的120~171 ℃,且低压缸的两个支撑瓦的振动迅速加大,当减小喷水强度提升轴封温度后又逐渐回落,停机时对低压缸轴封穿缸管道套管和挡板进行检查,发现套管完整但排汽扩压段部分挡板存在缺口,补齐后未见明显好转,后经与其他机组对比分析,该两处温度测点位于轴封体处, 其他机组多为低压轴封母管处,并未监测到喷水投入后的温度变化,但多数存在喷水引发振动的问题。 对此,主要对喷水雾化效果进行优化试验,同时还进行带负荷状态时的喷水试验——逐步加大喷水量,观察对振动的影响程度。 试验结果表明,带负荷状态下投入喷水对低压缸轴封温度影响较小,喷水量无大幅波动时低压缸两端的振动未见明显异常。

2.4 工况切换边界参数

为防止中排超压, 机组设有两个安全阀,单个安全阀的排放容量在150 t/h,当压力超过650 kPa(A)时自动开启。 在工况切换过程中,如热网参数异常需要回切投入低压缸,蝶阀卡涩打不开,热网故障导致热网抽汽门快关且机械安全阀全开仍有可能超压,综合机组试验时供热需求考虑,选定首次切换负荷为主蒸汽流量600 t/h 左右,此负荷点切换前后对应的热网抽汽量在220~300 t/h 左右,即使回切失败,通过小旁路和安全阀的泄压功能亦不会发生超压事故。

按首次切换未同步进行动应力测试,以理论颤振边界30~120 t/h 为禁止长期运行区间,以120 t/h 低压缸进汽量为最大抽凝工况边界条件,计算得出对应的低压缸入口压力为89 kPa(A),通过调整中低压缸联通管调阀(以下简称BV 阀)和热网抽汽调阀逐渐增大抽汽量至最大抽凝工况,以此工况作为工况切换点。

为了减少鼓风热量,切缸工况要求背压越低越好, 但考虑到冬季间接空冷扇区的防冻问题,背压不宜设置过低,防止防冻保护触发造成扇区泄水,宜选4~5 kPa(A)作为首次试验背压边界。

另外, 考虑到本机组两台机共用一座烟塔,因排烟需求,扇区百叶窗不可全收起,而且原则上不允许两台机同时切缸运行。

2.5 完善逻辑保护

由于切缸时要求快速完成,因此设置了自动投入程控,并设置了程控投入允许,要求小旁路全开并且BV 阀开度处在切缸允许区间(通过最大抽凝工况试验确定为10%~13%)。

在非切缸工况下设置BV 阀减闭锁条件,包括低压缸进汽压力小于89 kPa(A),中排压力大于550 kPa(A),中排温度高于320 ℃,BV 阀最小开度为10%。

在非切缸工况下设置热网抽汽调阀增闭锁条件,包括低压缸进汽压力小于89 kPa(A),四抽与五抽差压大于540 kPa。

综合考虑工况切换时,快速过叶片鼓风颤振区与热网增加抽汽量需要的缓冲,工况切换和回切时间初步选定为20 s。

在切缸工况设置自动回切保护,BV 阀自动开启至最小开度10%, 不限速率, 并自动切除CCS 至TF 方式, 包括低压缸末级叶片温度高于200 ℃, 次末级叶片温度高于210 ℃,中压排汽温度高于340 ℃,中排压力大于570 kPa(A),以上保护均采用多点冗余原则,按三取二或四取二配置。

常规东汽机组设置了汽机跳闸、 发电机解列、OPC 动作关闭BV 阀和热网抽汽调阀的逻辑,在此基础上增加切除抽汽保护,四抽与五抽压差不小于570 kPa 或热网故障关闭热网抽汽调阀;供热抽汽回路不通,保护打开BV 阀;中排压力不小于600 kPa(A)保护打开BV 阀;中排压力不小于700 kPa(A)或四抽与五抽压差不小于590 kPa跳机。

3 工况切换与负荷变动试验

3.1 切缸试验

工况切换前,退出6 号低加汽侧,5 号低加疏水走危急疏水回到凝汽器,保持6、7 号低加水侧正常投运状态,危急疏水自动投入。 试验前,将机组调整至600 t/h 主蒸汽流量对应的最大抽凝状态,单阀TF 方式,在各主、辅系统稳定状态下完成工况切换。

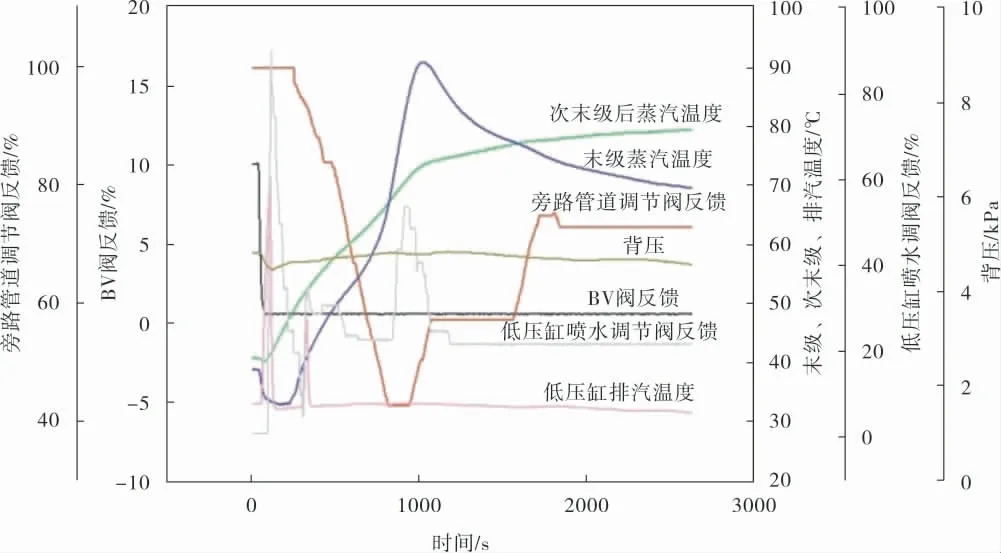

1#机组工况切换过程如图1 所示。

图1 1#机组切缸试验过程曲线

按图1 的运行模式,BV 阀全关后,排汽温度上升较快,运行人员投入低压缸喷水后,排汽温度降低,因切缸前冷却旁路差压已超量程,切换工况后差压更大,冷却旁路流量在整个零出力试验过程中均显示满量程上限40 t/h。 观察到,此时低压缸末级、 次末级温度缓慢提升且裕度可控,尝试逐渐关小冷却旁路,当冷却旁路开度关小至50%左右时, 继续关小冷却旁路低压缸末级蒸汽温度上升明显加快, 因冷却旁路流量显示不准,按低压缸入口压力近似折算流量控制冷却旁路开度,当冷却旁路开度70%时,此时低压缸入口压力21 kPa,对应理论计算的流量为28 t/h。

切缸过程中主要参数变化见表1, 由于是首次切换, 运行人员对低压缸鼓风影响估计不足,未随工况切换逐步投入喷水,在见到排汽温度上升过快后,猛开喷水至90%,虽然迅速使排汽温度回到初始水平, 但诱发了低压缸两侧和发电机汽端支撑瓦(3#~5#瓦) 振动加大, 其中4#瓦振幅最大——x、y由试验前的18、18 μm 增大到82、41 μm,后随低压缸喷水收小后逐渐回落。

表1 1#机组切缸过程主要参数变化

在冷却旁路流量和背压不变时,尝试将低压缸喷水量逐渐收小, 当调节阀开度小于17%后,低压缸排汽温度出现快速上升趋势,1 min 内由32 ℃升至51 ℃,当喷水调节阀开大至20%时,排汽温度又迅速回落至33 ℃, 说明在该冷却蒸汽流量下,在凝结水压力不变的条件下低压缸喷水调阀最小开度即为20%,不可全收。

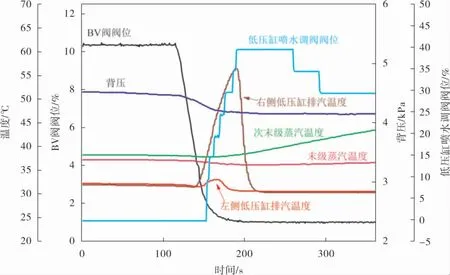

2#机组的切缸过程如图2 所示,与1#机组低压缸零出力试验相比, 在低压缸退出过程中,由于运行人员缓慢开启低压缸喷水调阀,机组低压缸两侧3#和4#瓦振动增幅并未出现较快的情况,而是呈现缓慢上升的趋势。 从历史趋势中查得, 在整个试验过程中,3x、3y、4x振动变化较为明显,低压缸退出后缓慢上升, 3x、3y、4x分别由切缸前的稳态 值26.0、17.0、41.0 μm 升至最大值65.8、26.4、51.0 μm,随后又缓慢下降,至低压缸投入前分别降至38.5、14.1、46.1 μm。此外,由于本切缸试验时间较短,2#机组切缸时冷却旁路全开,折算冷却流量在33 t/h,比1#机组的略大,并未明显高于边界运行, 与厂家商定未做调整,在冷却流量与喷水调整优化后,本次切换时次末级和末级蒸汽温度上升情况比1#机组要平缓许多,至低压缸投入前,分别升至最高值78.9 ℃和85.2 ℃。

图2 2#机组切缸试验过程曲线

3.2 负荷变动与切缸的优势对比

在低压缸切除状态下进行了负荷变动试验,在机组安全稳燃和当前机组最大供热负荷区间内选取4 种典型工况(表2),为了验证切缸技术在提高机组供热能力的同时能够有效降低机组最小电负荷的优势,进行最大抽凝工况与低压缸切除工况运行参数的对比(表3)。由表3 可知:在保证机组供热抽汽量280 t/h 时, 与最大抽凝工况相比,低压缸零出力技术能降低机组负荷52 MW;在保证机组电负荷143 MW 时,与最大抽凝工况相比,低压缸零出力技术能提高供热抽汽量111 t/h。

表2 1#机组切缸运行典型工况参数

表3 最大抽凝工况与低压缸切除工况运行参数对比

3.3 回切试验

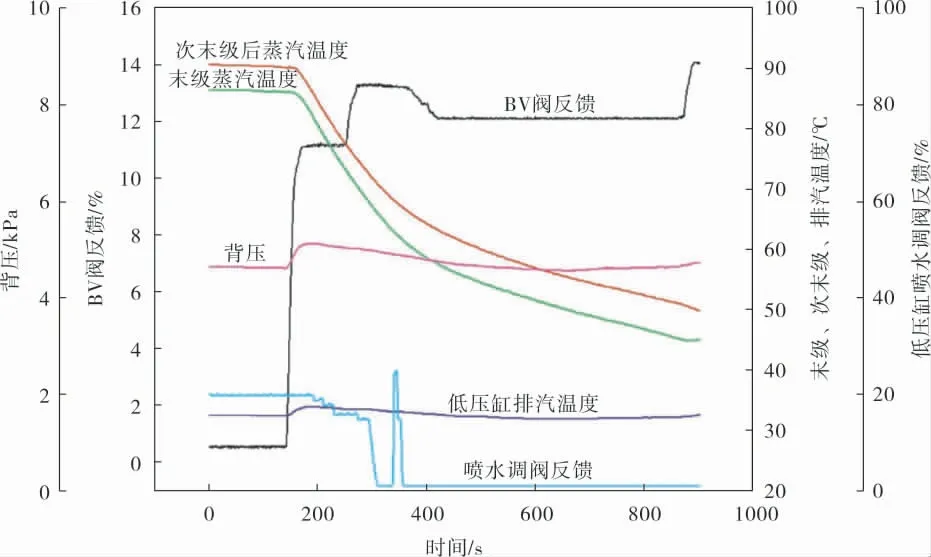

在低压缸投用之前, 将冷却旁路阀全开,关小热网抽汽调阀适当提高中排压力和降低热网加热器液位,确认锅炉、汽轮机、热网和回热系统的参数稳定后, 按照逻辑指令20 s 左右开启BV阀至最小开度10%,当BV 阀自动开启后,关闭低压缸喷水,手动逐渐开大BV 阀,关小热网抽汽调阀,恢复回热系统正常运行方式,此时汽轮机由零出力工况切换回抽凝工况。

回切过程中,主、辅机参数稳定,其动态变化过程如图3 所示。 试验前后,凝汽器、除氧器和热网加热器的水位波动较小,3#~5#瓦振动稳中有降,低压缸排汽温度与背压均为略升后下降, 末级和次末级温度迅速降低。 回切后,电负荷由134 MW升至157 MW, 热网抽汽量由320 t/h 降至200 t/h,中排压力由250 kPa(A)降至200 kPa(A)。

图3 1#机组回切试验过程曲线

4 结束语

针对某电厂新建东汽350 MW 超临界间接空冷机组切缸风险点进行了分析并制定对策,选定合理的切缸边界参数并完善切缸逻辑和保护,充分保障机组切缸运行的全过程安全。 利用该方案进行两台机组的切缸试验结果表明:在未进行动应力测试前的边界参数设置合理,能通过程控实现最大抽凝与切缸工况的快速切换/回切过程灵活平稳, 折算旁路冷却流量区间控制适当,缓慢投入降温水及时,背压控制合理,切缸工况运行稳定;在保证机组供热抽汽量280 t/h 时,与最大抽凝工况相比,低压缸零出力技术能降低机组负荷52 MW; 在保证机组电负荷143 MW 时,与最大抽凝工况相比,切缸供热技术能提高供热抽汽量111 t/h, 其灵活性调峰与增大供热效果显著,是火电机组提高市场竞争力的有利手段之一。