基于有限元计算的碳纤维性能分析模型设计与仿真

周荣亚,徐艳华

(陕西铁路工程职业技术学院,陕西 渭南 714000)

碳/碳复合材料是20 世纪60 年代中期出现的一种新型复合材料,近年来与之相关的研究和应用受到了世界各国的普遍重视[1-3]。该材料具有其他复合材料无法比拟的高比强度、比模量、热膨胀系数低、耐高温、耐热冲击等优异性能,所以在航空航天领域得到了广泛应用。碳纤维预成型是碳/碳复合材料成型的基础,但传统的二维碳布铺层技术、多维编织技术、针刺技术等预制体成型技术方法已无法满足当前的需求[4-5]。因此,该文提出了一种基于有限元分析的碳纤维预制体性能的评估方法。该方法基于有限元思想对水射流和碳布分别建立有限元模型,然后利用射流穿刺的碳纤维预制体成型方法得到碳纤维预制体,同时评估产品性能。该方案可以降低碳纤维预制体成型工艺的成本,减小成型过程中对基体以及纤维的损伤。

1 理论基础

在层叠碳布进行射流穿刺的过程中,水射流会对层叠碳布产生一定大小的作用力并使层叠碳布孔隙产生应力变形。碳布孔隙变形后的形状对于能否使混合在水中的碳纤维保留在层叠碳布孔隙中,从而起到增强碳布纵向强度的效果有较大影响。所以,研究水射流对层叠碳布的作用力及应力变形是较为重要的[6-7]。

1.1 有限元分析

在研究过程中,由于水射流会对碳布进行冲击,因此需要考虑流体力学中的有限元分析方法。有限元(FEA)是一种利用数学计算对真实物理系统进行模拟的数学方法,通过将真实的物理系统划分为多个简单却相互作用的元素,使用有限数量的单元去逼近真实物理系统[8]。

有限元分析方法主要分为3 个步骤:前处理、总装求解和后处理[9]。其中,前处理是有限元分析的首要步骤,其根据所要解决的实际问题,从图1 所示的几个方面来定义和求解模型。

图1 有限元分析的前处理模型

前处理的关键是要结合实际的物理过程,进行数学建模[10]。对于水射流,其基本结构可以分为初始段、过渡段和主体段。

根据流体力学原理,分别在喷嘴入口与喷嘴出口截面处取两点并忽略之间的高度差应用伯努利方程,则:

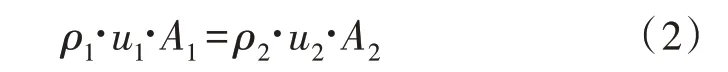

其中,p1、p2分别是喷嘴入口及出口两截面静压,u1、u2分别是喷嘴入口及出口两截面平均速度。对于不可压缩流体,在两点之间应用连续方程,则:

此外,文中所采用的喷嘴内流道结构为圆管形状。假设有两截面流体密度相同,即ρ=ρ1=ρ2。由伯努利方程及连续方程可得:

高压水射流对层叠碳布进行穿刺时,一部分射流经由碳布孔隙流出,使射流速度大小发生变化但方向不变;另一部分会作用在碳布表面,使得射流原有的速度大小与方向均发生变化,射流的动量也发生变化,且会失去一部分能量以打击力的形式作用在碳布表面上。根据能量守恒定律,则:

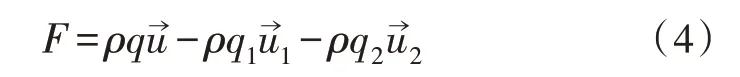

式中,φ为冲击碳布后射流变化的角度。这样即可得到水射流冲击碳布的物理模型,如图2 所示。

图2 射流冲击碳布的物理模型

1.2 计算机建模

1.2.1 水射流喷头的有限元模型

为了使用有限元分析法模拟图2 中水射流对碳布的冲击,该文使用CFD 有限元分析软件Fluent 对产生水射流的喷头内流场进行流体仿真,并对问题作如下简化和假设:1)不考虑混合射流与管道之间的能量交换;2)将碳纤维某一时刻的状态等同为水流流线,忽略碳纤维对水流的作用;3)不考虑碳纤维之间的相互作用关系;4)碳纤维是均质的,即其密度相同。

在网格划分时,需要在控制网格数量的同时保证边界层网格质量,使计算更容易收敛,该文选用Fluent中的结构化网格划分方法。网格数量为450 000 个,在边界条件设置上,计算模型选择湍流模型,工作介质为液态水。最终得到水射流喷头的有限元模型,如图3 所示。

本文以太湖平原河网区常熟市为例,研究了农田排水渗滤沟道生态系统设计,并通过稻田积水、渗滤沟道、传统排水等不同情形下对TN、TP、NO3-N、NH4-N的拦截与去除效果进行了对比试验研究。研究结果可为农田径流污染防治、排水沟渠生态设计等提供重要参考。

图3 水射流喷头的有限元模型

1.2.2 碳布的有限元模型

为了评估在射流穿刺过程中碳布的状态变化特性,基于TexGen 软件建立了碳布的有限元几何模型。其用于进行层叠碳布射流穿刺分析,从而得出水射流与层叠碳布之间的相互作用机制。

碳布有限元模型的建立过程如下:首先定义碳布规格大小,即包含经纬纱线的数量、纱线间隔、纱线宽度、纱线厚度。默认情况下经向与纬向纱线间隔相同,经纱和纬纱宽度也相同。通过设置经纱与纬纱的交织次序,便可得到具有不同织物组织结构的碳布。然后,设置纱线截面形状及选择纱线路径。最终设置纱线的各种性能指标,例如纤维密度、直径、纱线密度、纱线纤维数、杨氏模量和泊松比等。

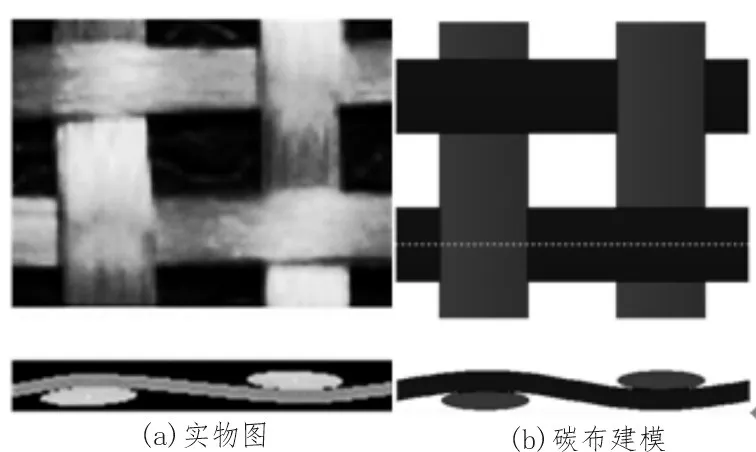

利用TexGen 软件建立的平纹碳布单元的有限元模型,如图4 所示。从图中能够看出,该文建立的模型不仅与图4 平纹碳布单元实物图较为接近,还考虑了纱线之间的交织次序对纱线和织物的性能、形态影响。由此,能够进一步对影响织物的力学性能、渗透性和传热性等指标进行模拟仿真。

图4 TexGen中的碳布有限元建模结果

2 方法实现

2.1 实验设计

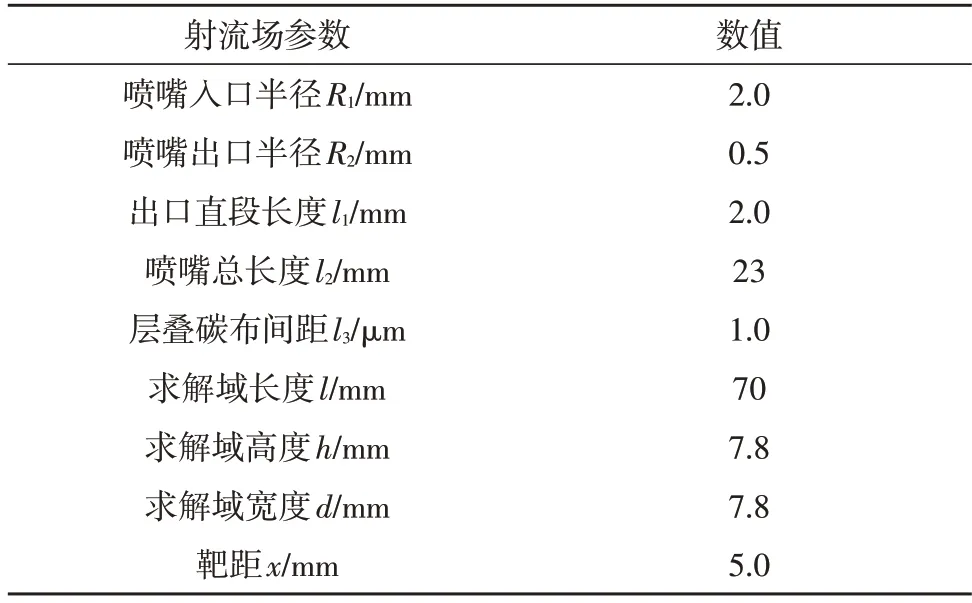

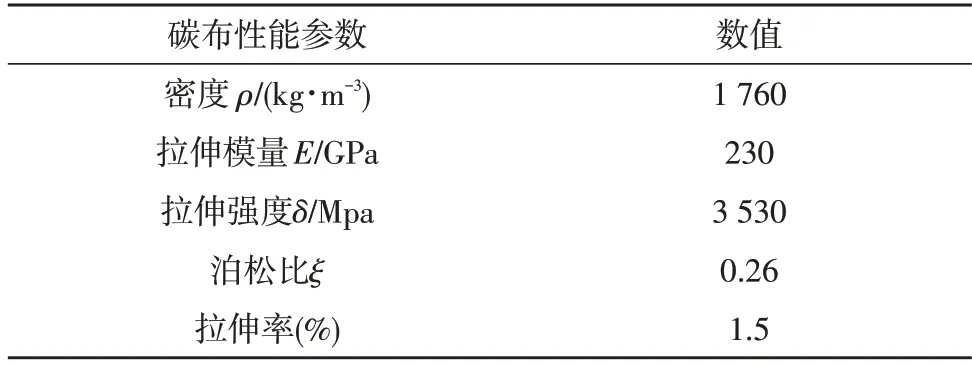

该文基于Fluent 软件和TexGen 软件分别建立了水射流与碳布的有限元模型。为了评估水射流对于碳布的穿刺效果,采用单向流固耦合分析法进行仿真。先基于水射流的κ-ε湍流模型对水射流进行流体仿真分析;然后,基于碳布的平纹织物组织模型,将射流流场分析计算的结果作为添加载荷传递给碳布做静力学分析;最终,分析层叠碳布的应变大小及变形情况。整个过程基于有限元分析思想,表1给出了射流流场的尺寸参数,表2 给出了碳布的性能参数[11-13]。

表1 层叠碳布射流流场尺寸参数

表2 碳布性能参数

为了保证模型计算结果的精确性,必须对模型实体进行高质量的网格划分。利用Ansys 前处理网格划分软件ICEM,采用非结构网格划分射流流场区域[14-16]。首先将全局最大网格尺寸大小设为0.5 mm;随后对层叠碳布局部进行网格细化,并将网格尺寸大小设为0.2 mm。网格划分结束后,网格单元总数为360 000 个,网格节点总数为7 万个,网格质量的归一化指标均在0.3 以上。其划分结果如图5 所示。

图5 射流流体域网格划分

2.2 仿真结果

对碳布射流穿刺进行仿真,得到不同时刻的流场速度云图如图6 所示。由不同时刻速度云图能够看出,射流撞击速度流场可大致分为4 个阶段。

图6 不同时刻的射流穿刺速度云图

1)在t=0.1 ms 时,射流在喷嘴收缩段内。随着直径的不断减小,射流压力逐渐降低,射流速度逐渐提高,在喷头内实现了射流压力能向动能的转化。最终在喷嘴出口处速度达到最大,为53.4 m/s,与理论计算结果vt≈44.77=54.83 m/s 近似。

2)在t=0.2 ms 时,射流由喷口喷射到空气中,在射流中心(速度核心区)速度衰减趋势不明显,与喷嘴出口速度相差较小。但在射流的外边界上,射流与周围空气相互作用产生质量与动量的交换。随着靶距的增大,射流中心速度有所降低,射流与空气进行质量及动量交换的剧烈程度逐渐增大,且射流径向速度的扩散也逐渐加剧。

3)在t=0.3 ms 时,射流中心穿刺到层叠碳布孔隙处,大部分射流由碳布孔隙流出。其中一部分射流改变速度方向沿碳布纵向流动,并通过经纱与纬纱交接处周围的孔隙进行横向流动。

4)在t=0.4 ms 时,部分射流由碳布孔隙流出,水流流出速度远小于射流初始速度。并继续与周围空气介质进行质量和动量的交换,且射流动能进一步减小。

射流穿刺流场的仿真计算完成后,将射流穿刺对碳布表面的撞击力作为添加载荷导入到碳布静力学分析中,并在碳布边缘添加固定约束。经过静力学仿真计算,得到的碳布应变云图如图7 所示。

图7 三层碳布应变云图

根据图7 所示仿真结果,第一层碳布最大变形为12.34 μm;第二层碳布最大变形为10.97 μm;第三层碳布最大变形为9.60 μm。从上往下,变形量呈逐渐减小趋势。可以看出,射流速度逐层递减,射流打击力逐层减弱,碳布变形和夹角也逐渐减小。因此,引起碳布经纬纱产生横向滑移的横向拉伸力也有所减弱。最终导致碳布由第一层往下层碳布孔隙变形逐渐减小,这样会在层叠碳布纵向产生一个倒圆锥形孔隙。从而有利于使混合在射流中的碳纤维保留在层叠碳布内部,提高层叠碳布的纵向强度,射流穿刺仿真结果与碳布受力及变形理论分析相吻合。

3 结束语

该文对射流穿刺层叠碳布的相关机理进行了研究,同时基于有限元分析的思想结合计算机进行仿真实验,仿真结果与碳布的受力形变理论相符。此方法的射流工作介质为水,在成型过程中对碳布基体为柔性冲击,取代了传统针刺预制体成型方法中金属刺针对碳布的刚性冲击。在降低生产成本的同时,还能降低成型过程中对基体碳布以及增强碳纤维的损伤,具有一定的推广价值。