条缝喷吹孔型式对扁式方框滤筒清灰性能的影响

程 欢,杨 腾,崔 帅,徐正锐,冷 豪,钱云楼,林龙沅,陈海焱

(1. 西南科技大学 环境与资源学院,四川 绵阳 621000;2. 浙江安防职业技术学院 智慧安全协同创新中心,浙江 温州 325016)

大气污染一直是我国环境污染防治的重点,如何减少粉尘的排放并降低排放浓度是需要攻克的难题。除尘器是用于收集粉尘、烟尘等微小颗粒的有效手段,被广泛用于水泥、制造、冶金等行业。脉冲喷吹除尘器具有清灰效果好、粉尘排放浓度低、过滤效率高等优点,成为许多学者研究的重点。滤筒除尘器占地面积小,有效过滤面积大,是工业中最常用的除尘设备,滤芯是除尘器最重要的构件。滤筒除尘器的滤芯按形状可以分为圆形滤筒和扁式方框滤筒,其中扁式方框滤筒作为一种新型除尘器,具有排列方式紧凑、占地面积较小等特点,工业中更适用于狭小的作业空间[1-4]。目前,国内外学者针对滤筒除尘器的研究甚多。Li等[5]、Qian等[6]、张明星等[7]认为滤筒除尘器的清灰效果可以用其侧壁压力峰值来衡量。滤筒的侧壁压力峰值越大,粉饼越容易剥离,清灰效果越好,产生的粉尘残余量就越少,因此本文中采用粉尘残余量与侧壁压力峰值作为衡量指标,探究条缝式喷吹孔对扁式方框滤筒的清灰性能影响。

国内外有关圆滤袋和滤筒的研究主要集中在其喷吹参数上,如脉冲宽度、喷吹压力、喷吹距离和脉冲间隔等。Chen等[8]设计了环形狭缝式喷嘴来优化滤筒的清灰性能,利用三维数值模拟得出,该种喷吹可以增大滤筒的静压力峰值且提高了压力分布均匀程度。Hao等[9]对滤筒褶皱高度与宽度之比α进行了研究,实验得出当α=2.21时滤筒的过滤效率最高。除此之外,钱云楼[10]也针对此滤筒进行了研究,认为孔管截面积比也是影响清灰效果好坏的一个因素,并且喷吹管存在一个最优的孔管截面积比值。在实际应用中,圆滤筒一直存在上部压力太小导致清灰不均匀的问题。Yan等[11]利用诱导喷嘴增大滤筒上部的静压力以此来改变滤筒表面的静压分布,实现对滤筒清灰效果的优化。巨敏等[12]利用高速摄影器拍摄了滤筒清灰的过程,对比了普通喷嘴和诱导喷嘴的清灰效果,证实了诱导喷嘴可以改变滤筒的内部流场,从而提高清灰效率。Saleem等[13]认为袋式除尘器的过滤速度和粉尘浓度会对粉饼的形成和过滤效率产生一定的影响,其中过滤速度对粉饼的压降、性能、密度和阻力的影响较大;在过滤速度一定时,粉尘浓度对粉饼的密度影响较小。由于扁式方框滤筒内部的结构较为复杂,因此针对其研究甚少。张明星等[7,14]针对扁式方框滤筒,研究不同喷吹参数下滤筒的清灰性能,并利用玉米秸秆进行覆粉实验验证,得出在传统圆形喷吹孔下,开7个直径为7 mm的孔为最佳,但仍存在上部清灰不均的问题。康菲菲等[15]根据扁滤筒的结构特点,设计了一种新型的条缝式喷吹孔(宽度为1 mm,长度为39 mm),并与传统圆形喷吹孔进行对比,验证得出条缝式喷吹孔优于圆形喷吹孔,解决了滤筒上部清灰不均匀的问题,并增大了其喷吹距离的适用范围。

综上所述,为进一步探究条缝式喷吹孔的喷吹性能,了解不同喷吹条缝口型式对扁滤筒清灰性能的影响,本研究中拟在保证喷吹孔面积不变的条件下,设计不同长宽比的喷吹孔进行试验;其次,通过脉冲喷吹清洁试验和工业覆粉试验,对比不同试验条件下,在不同喷吹压力和喷吹距离下的滤筒内侧壁压力峰值和粉尘残余量。

1 脉冲喷吹清洁试验

1.1 设备

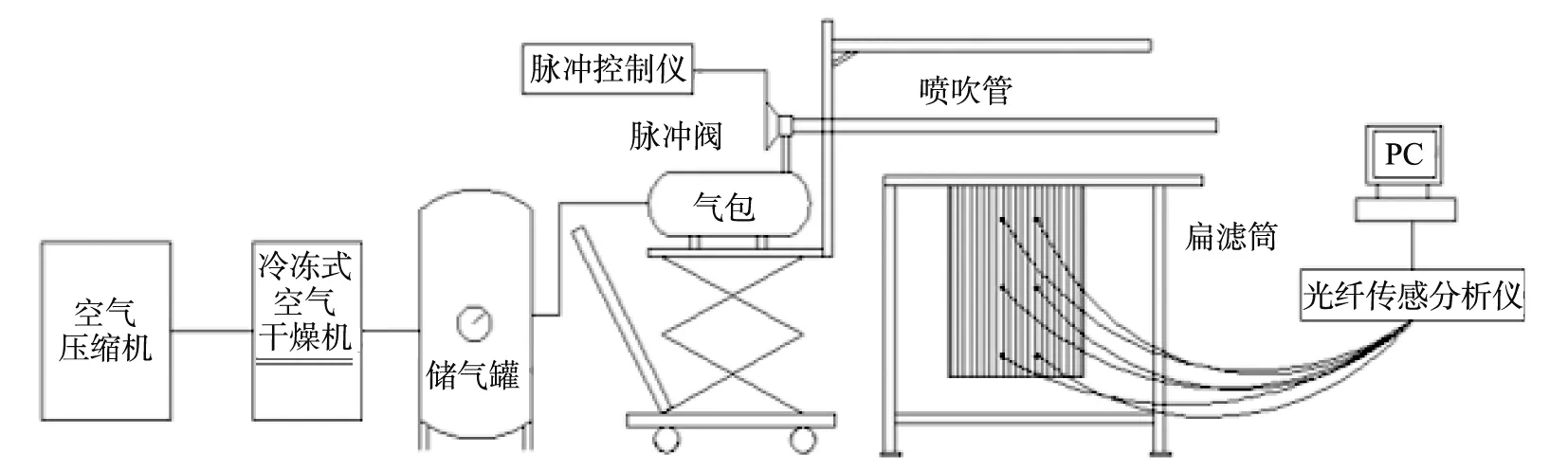

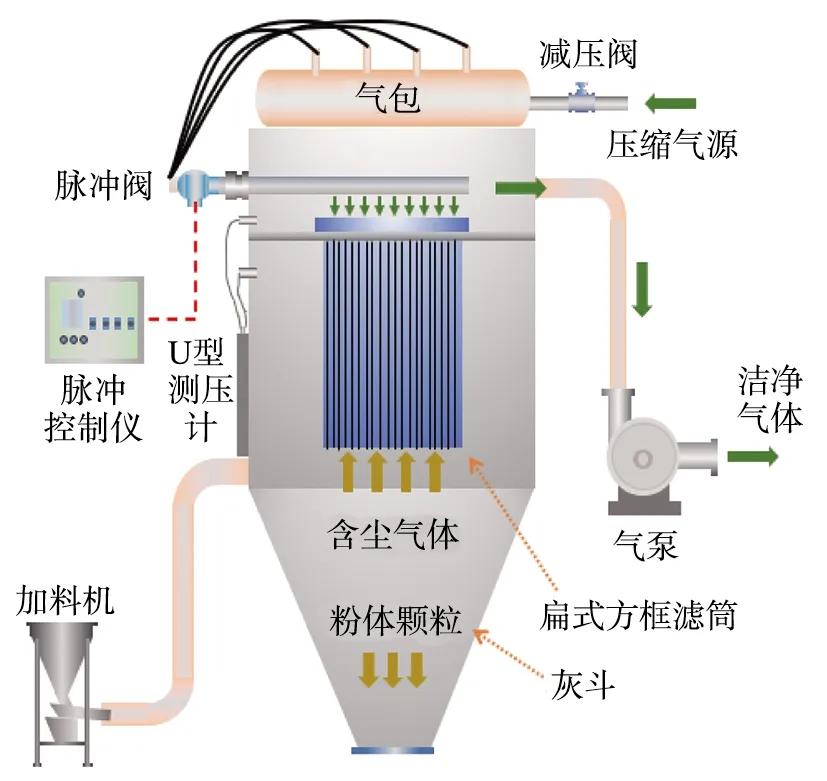

图1所示为脉冲喷吹试验平台示意图,共分为3个部分,包括供气系统、喷吹系统和压力测试系统。图2所示为脉冲喷吹试验现场图。供气系统有HAD-1SNF型冷冻式空气干燥机(浙江翔晟净化科技有限公司)、WW-0.9/10B-Q型空气压缩机(苏州双仕丰机械有限公司)和储气罐(容积为180 L);喷吹系统有SXC-8A1型脉冲控制仪(河北永鑫环保设备有限公司)、气包(容积为24 L,壁厚为7.5 mm)、DMF-ZM-25型1″电磁阀(协昌环保科技有限公司)、喷吹管(长度为1 200 mm,直径为28 mm)、聚酯防静电覆膜扁式方框滤筒(长度为470 mm,宽度为64 mm,高度为1 000 mm,褶深为31 mm,单面褶个数为33,过滤精度为0.5~1,过滤面积为4.3 m2)、升降台(调节喷吹管的喷吹距离);压力测试系统有光纤传感分析仪(四川拜安科技有限公司)、KA-FPP90型光纤MEMS压力传感器和一台电脑(装有OSA软件,四川拜安科技有限公司)。

图1 脉冲喷吹试验平台示意图

1.2 方法

利用光纤MEMS压力传感器测量扁滤筒内壁的侧壁压力峰值,沿滤筒长度方向上共布置2列共6个压力测试点,即测点p1—p6。其中测点p1—p3正对条缝式喷吹孔,测点p4—p6位于2个喷吹孔之间(即非正对喷吹孔)。测点p1和p4到滤筒口的距离为100 mm,测点p2和p5到滤筒口的距离为500 mm,测点p3和p6到滤筒口的距离为900 mm,如图3所示。滤筒压力信号由光纤MEMS压力传感器传输给光纤传感分析仪,再输入到电脑,经OSA软件以数值和图形的形式呈现出各测点的压力值。为保证试验的准确性,每组试验重复至少6次,并取平均值。

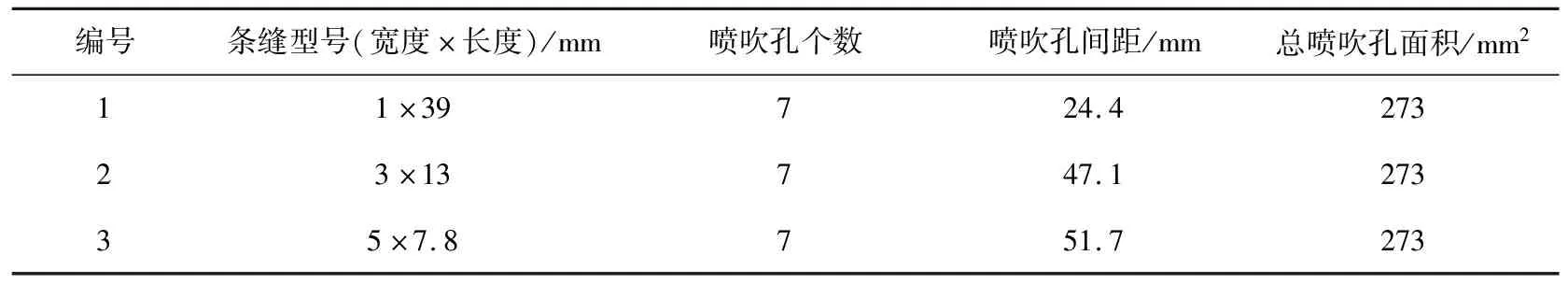

试验共设计3种不同条缝型号(宽度×长度)的喷吹孔,具体设计参数如表1所示。喷吹距离分别为10、20、40、60、80、100 mm,喷吹压力为0.3、0.4 MPa。

表1 条缝式喷吹管设计参数

1.3 结果与讨论

1.3.1 喷吹距离对扁滤筒压力峰值的影响

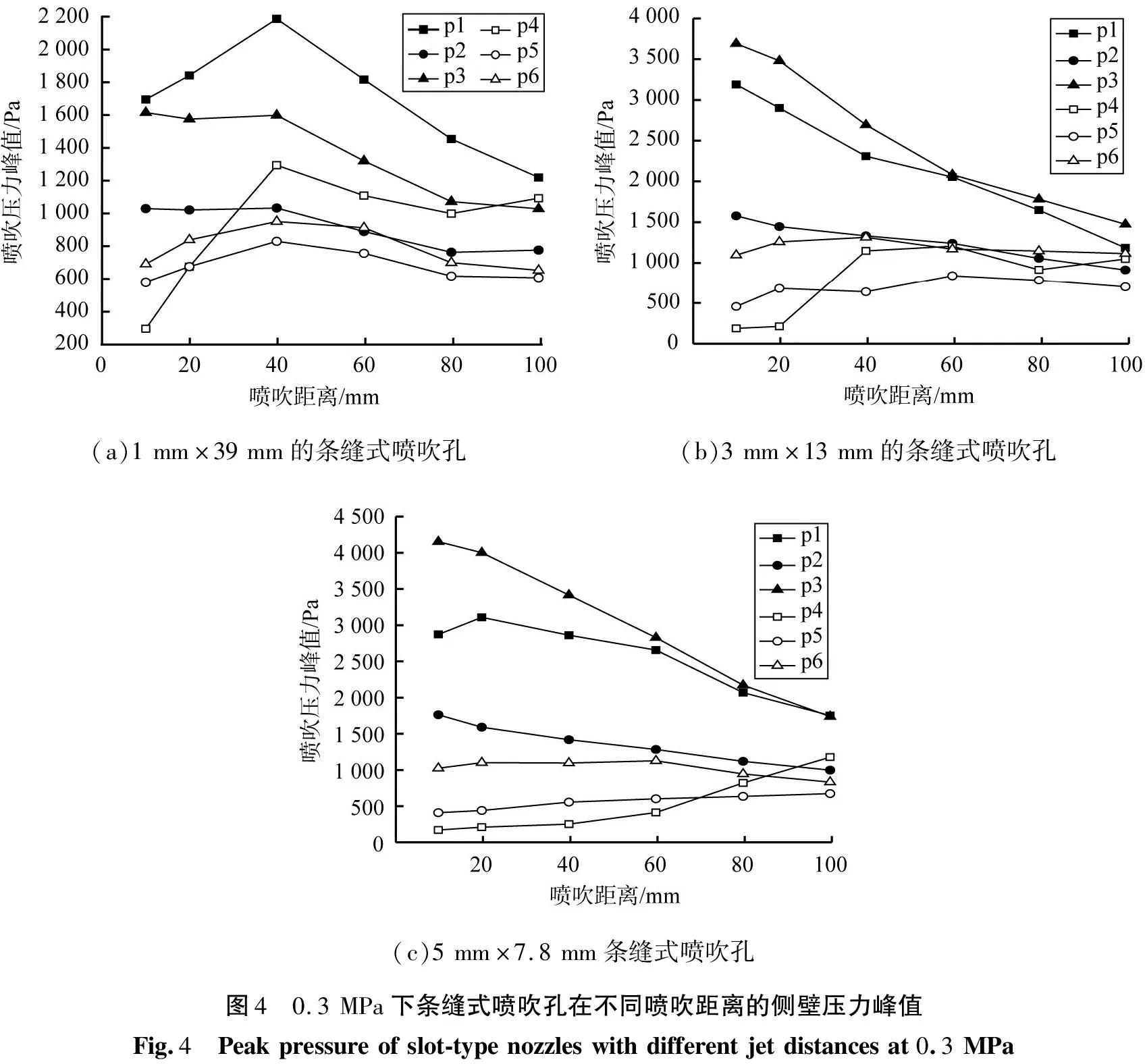

图4所示为压力为0.3 MPa条件下不同宽度、高度的条缝式喷吹孔在不同喷吹距离时扁滤筒的侧壁压力峰值。由图4(a)可以看出,1 mm×39 mm的条缝式喷吹孔中,随着喷吹距离的增大各个测点均呈现先增大后减小的趋势,且正对喷吹孔(测点p1—p3)的压力峰值均大于非正对喷吹孔(测点p4—p6)的。就正对喷吹孔测点(p1—p3)而言,当滤筒的喷吹距离较小时,诱导气流量进入滤筒内部较少,随着喷吹距离的增大,诱导气体进入扁滤筒内部的气流量增多,压力增大;当喷吹距离继续增大时,喷吹气体的沿程损失气流量增多,进入滤筒内部的能量减少,导致测点p1—p3的压力迅速下降。就非正对喷吹孔(p4—p6)而言,仅当喷吹距离为10 mm时,上部测点p4的压力峰值最小,小于600 Pa,其余测点的均大于600 Pa。这是由于当喷吹距离小于10 mm时,喷吹扩散气流未覆盖至扁滤筒上部区域,导致压力较小;当喷吹距离增大,喷射气流扩散至覆盖滤筒上部,此时滤筒处于气流联合区域[16],上部测点p4在两股气流的共同作用下,压力迅速增加,因此,基于滤筒清灰的均匀性和取大原则,初步选定1 mm×39 mm的条缝式喷吹孔的最佳适用喷吹距离为20~40 mm。后续将进行工业覆粉试验对其进行验证。

(a)1mm×39mm的条缝式喷吹孔(b)3mm×13mm的条缝式喷吹孔(c)5mm×7.8mm条缝式喷吹孔图4 0.3MPa下条缝式喷吹孔在不同喷吹距离的侧壁压力峰值Fig.4 Peakpressureofslot-typenozzleswithdifferentjetdistancesat0.3MPa

图4(b)所示为压力为0.3 MPa条件下3 mm×13 mm的条缝式喷吹孔在不同喷吹距离时扁滤筒的侧壁压力峰值。3 mm×13 mm的条缝式喷吹孔的上部测点和下部测点即p1和p3随喷吹距离的增大而急速下降,中部测点p2的压力峰值缓慢降低;非正对喷吹孔的上部测点p4在喷吹距离小于40 mm时侧壁压力峰值较小,在200 Pa左右浮动,当喷吹距离大于或等于40 mm时侧壁压力峰值迅速增大,其余测点的随喷吹距离的增大缓慢增大。原因为正对喷吹孔压力受喷射气流的轴向速度影响较大,当喷吹距离逐渐增大时,气流在滤筒上方扩散,一部分气流在运动过程中逸散未进入滤筒,导致进入滤筒的气流量减少,压力降低。当喷吹距离小于40 mm时,由于应力束较为集中,速度较快,喷射气流未来得及扩散就进入滤筒内部,导致非正对孔上部测点p4压力过小,造成滤筒水平方向上的压差达到约3 000 Pa,压力分布极不均匀;当喷吹距离大于40 mm时,喷射气流在滤筒上方扩散至覆盖测点p4,使滤筒上部的压力上升,降低了滤筒压力分布不均匀程度,但导致正对喷吹孔的压力值下降。综合考虑压力峰值大小与压力分布均匀性问题,3 mm×13 mm的条缝式喷吹孔的最佳适用喷吹距离为40 mm。

图4(c)所示为压力为0.3 MPa条件下5 mm×7.8 mm条缝式喷吹孔在不同喷吹距离时扁滤筒的侧壁压力峰值。5 mm×7.8 mm的条缝式喷吹孔的正对喷吹孔测点的侧壁压力峰值变化规律与3 mm×13mm的条缝式喷吹孔大致相似。不同点是,5 mm×7.8 mm的条缝式喷吹孔在喷吹距离大于60 mm时测点p4的压力才开始上升,甚至当喷吹距离为100 mm时的压力峰值超过了正对喷吹孔的中部测点p2的。这是由于5 mm×7.8 mm的条缝式喷吹孔比3 mm×13 mm的条缝式喷吹孔的长宽比大,应力束更集中,因此气流沿程损失的能量更少,扩散速度越慢,导致在喷吹距离大于60 mm时扩散气流才覆盖到上部测点p4。

比较图4可知,随着条缝式喷吹孔长宽比的减小,正对喷吹孔的压力峰值增大,非正对喷吹孔中、上部(测点p5、p6)的压力峰值减小,且气流扩散速度变慢,这都与喷射气流的应力束集中有关。同时,应力束越集中,到达扁滤筒底部的速度就越大,气流冲击底板后,速度迅速降为0,根据能量守恒定律,动压迅速转化为静压,向四处逸散,扁滤筒底部的压力就越大。

1.3.2 喷吹压力对扁滤筒压力峰值的影响

图5所示为压力为0.4 MPa条件下3种型号的条缝式喷吹孔在不同喷吹距离时扁滤筒的侧壁压力峰值。喷吹压力是影响滤筒清灰效果最有效且最直接的方法。增大喷吹压力会使气包的喷吹气量和诱导气流量增大,导致更多的气流进入滤筒,但过大的喷吹压力会使滤筒的使用寿命缩短。

(a)1mm×39mm的条缝式喷吹孔(b)3mm×13mm的条缝式喷吹孔(c)5mm×7.8mm的条缝式喷吹孔图5 0.4MPa下条缝式喷吹孔在不同喷吹距离的侧壁压力峰值Fig.5 Peakpressureofslot-typenozzleswithdifferentjetdistancesat0.4MPa

比较图4和图5可看出,增大喷吹压力,3种型号的条缝式喷吹孔侧壁压力峰值都有不同程度的上升,其中1 mm×39 mm的条缝式喷吹孔各测点压力峰值增加的相对均匀。而3 mm×13 mm和5 mm×7.8 mm的条缝式喷吹孔在增大喷吹压力时,对正对喷吹孔的侧壁压力峰值影响最大,非正对喷吹孔的压力虽然增加,但增加幅度远远小于正对正对喷吹孔压力的,仅100 Pa左右,因此导致扁滤筒表面压力分布不均匀程度增加,与圆形喷吹孔有所类似[15-16]。同时可以看出,增大喷吹压力对扁滤筒底部的压力影响最为显著,其中3 mm×13 mm和5 mm×7.8 mm的条缝式喷吹孔底部测点p3的压力峰值甚至大于上部测点p1的。这是由于喷吹压力的增大使气流的运动速度增加,沿途气流损失减小,致使到达扁滤筒底部的气流量增大,从而增大了扁滤筒底部的侧壁压力峰值。

2 工业覆粉试验

2.1 设备

覆粉试验系统由粉尘下料器、振动加料机、输料管、除尘器箱体(长度、宽度、高度分别为840、580、1 840 mm)、喷吹管(直径为28 mm,条缝式喷吹孔型号为1 mm×39 mm和3 mm×13 mm)、电磁阀、XFC-4000型漩涡气泵(上海鑫帆机电有限公司台州分公司)和U型管组成,如图6所示。

图6 工业覆粉试验原理图

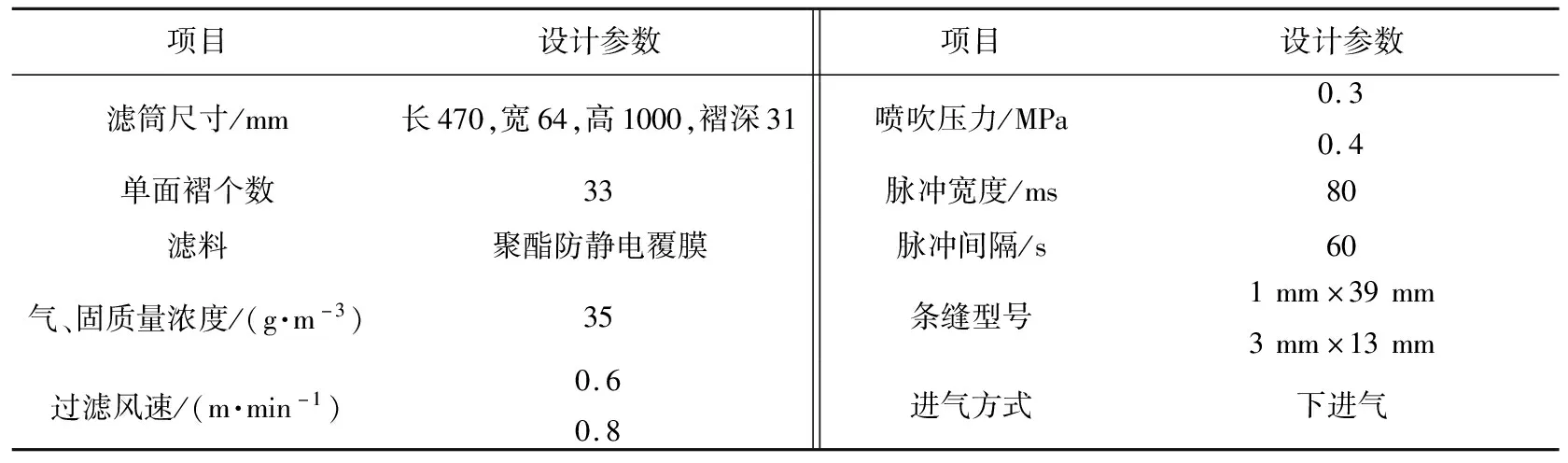

粉尘颗粒采用平均粒径为11.87 μm的粉煤灰进行实验,粉尘质量浓度由下料器和振动加料机的速度控制。U型管分别连接除尘器的进口和出口处,测试除尘系统的运行阻力。试验进行过程中采用定时在线清灰,脉冲宽度为80 ms,具体操作条件如表2所示。

表2 工业覆粉试验设计参数

2.2 方法

由下料器和振动加料机将粉尘通过输料管送入除尘箱体。在试验进行过程中,在保持粉尘气固质量浓度不变的情况下,通过改变喷吹压力、过滤风速以及喷吹距离,每5 min记录一次U型管读数,即除尘系统运行阻力。运行60 min后,关闭脉冲控制仪和压力阀停止运行,并取出滤筒称重。在称重过程中,为减少粉尘掉落,保证实验的精确度,先用塑料薄膜将滤筒套住。试验粉尘残余量由运行后滤筒质量减去洁净滤筒的质量所得。

2.3 结果与讨论

2.3.1 喷吹距离对滤筒清灰效果的影响

图7所示为1 mm×39 mm和3 mm×13 mm的条缝式喷吹孔在喷吹压力为0.3 MPa,过滤风速为0.6 m/min下不同喷吹距离的系统运行阻力变化情况。由图可以看出,系统运行阻力均呈现先快速增长再趋于平缓的过程。在运行的60 min内,1 mm×39 mm的条缝式喷吹孔在喷吹距离为20~40 mm时系统运行阻力变化不明显,均在220 Pa左右浮动;喷吹距离为10 mm时阻力增长最快,与图4(a)中的侧壁压力峰值结果相对应,即在20~40 mm时,扁滤筒的侧壁压力峰值相差不大,因此清灰效果的差异性不明显。当侧壁压力越大时,扁滤筒的清灰效果越好,其系统运行阻力也就越小。图4(a)中显示,虽然正对喷吹孔下的侧壁压力峰值较大,但非正对喷吹孔下p4的测点压力不足300 Pa,导致滤筒上部清灰不足,达不到清灰的目的。当喷吹距离大于20 mm时,p4测点压力增大,清灰均匀性提高,滤筒阻力开始减小。

3 mm×13 mm的条缝式喷吹孔的系统阻力也呈现相同的变化规律。图4(b)中显示,当喷吹距离小于40 mm时,非正对喷吹孔下p4的测点压力仅在200 Pa左右,不能满足清灰要求,因此导致系统运行阻力较大。当喷吹距离大于40 mm时,测点p4压力增加,系统运行阻力也因此减小。为探究其喷吹距离的最佳适用范围,下一步将增加喷吹压力进行实验。

(a)1mm×39mm的条缝式喷吹孔(b)3mm×13mm的条缝式喷吹孔图7 0.3MPa下条缝式喷吹孔在不同喷吹距离的系统阻力变化Fig.7 Resistancecurveofslot-typenozzleswithdifferentjetdistancesat0.3MPa

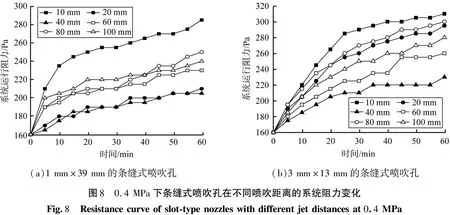

2.3.2 喷吹压力对滤筒清灰效果的影响

图8所示为1 mm×39 mm和3 mm×13 mm的条缝式喷吹孔在喷吹压力为0.4 MPa,过滤风速为0.6 m/min下不同喷吹距离的系统阻力变化情况。与图7相比,在压力为0.4 MPa条件下由于喷吹气量的增大,诱导更多气流进去滤筒,扁滤筒侧壁压力增大,清灰能力增强,因此除尘系统运行阻力明显减小,与脉冲喷吹的试验结果相一致。

(a)1mm×39mm的条缝式喷吹孔(b)3mm×13mm的条缝式喷吹孔图8 0.4MPa下条缝式喷吹孔在不同喷吹距离的系统阻力变化Fig.8 Resistancecurveofslot-typenozzleswithdifferentjetdistancesat0.4MPa

另外,1 mm×39 mm的条缝式喷吹孔在喷吹距离为20~40 mm时系统运行阻力最小,最后稳定在195 Pa左右;3 mm×13 mm的条缝式喷吹孔在喷吹距离为40 mm时系统运行阻力最小,运行1 h后,最后稳定在210 Pa左右。由此得出1 mm×39 mm和3 mm×13 mm的条缝式喷吹孔的最佳适用喷吹距离分别为20~40、40 mm。

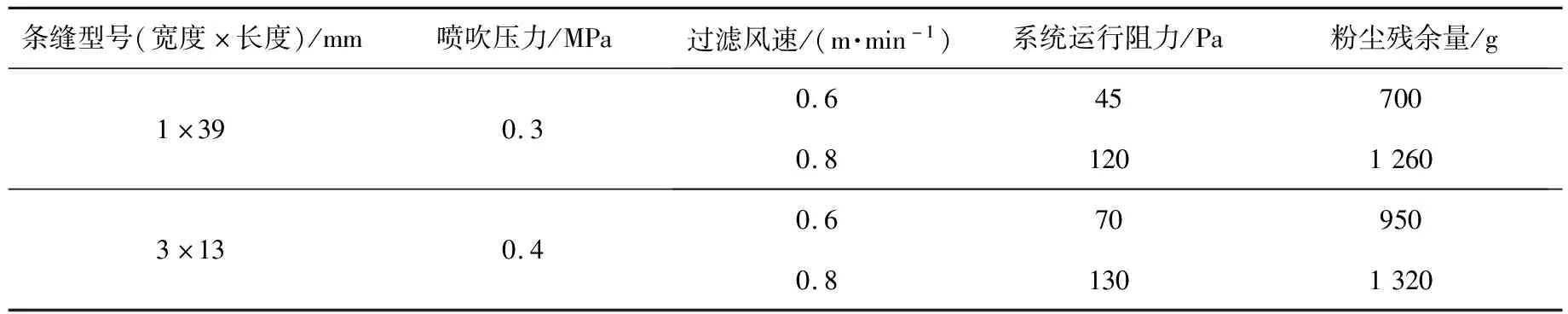

2.3.3 过滤风速对滤筒清灰效果的影响

图9所示为1 mm×39 mm和3mm×13 mm的条缝式喷吹孔在喷吹压力为0.4 MPa,过滤风速为0.8 m/min下不同喷吹距离的系统阻力变化情况。与过滤风速为0.6 m/min时相比(即图8所示),在过滤风速为0.8 m/min时,2种条缝式喷吹孔的系统阻力持续增大,在系统运行结束后,均不能在60 min内达到稳定状态。也就是说,防静电覆膜扁式方框滤筒在低风速下更容易达到稳定状态。表3所示为2种条缝式喷吹孔在压力为0.4 MPa条件下不同过滤风速时的系统运行阻力和粉尘残余量,当过滤风速增大时,1 mm×39 mm和3 mm×13 mm条缝式喷吹孔的运行阻力分别增大了3、2倍左右,粉尘残余量也随之增加。由此可见,在一定的气固浓度下,过滤风速越大,滤筒上形成的粉饼也越厚,也就导致了滤筒的有效过滤面积会有所减少,大大影响了滤筒的清灰效果,所以,在此实验条件下,除尘系统的过滤风速应小于0.8 m/min。

(a)1mm×39mm的条缝式喷吹孔(b)3mm×13mm的条缝式喷吹孔图9 0.4MPa下条缝式喷吹孔在不同喷吹距离的系统阻力变化Fig.9 Resistancecurveofslot-typenozzleswithdifferentjetdistancesat0.4MPa

表3 不同工况下的系统运行阻力和粉尘残余量

3 结论

1)当喷吹孔面积一定时,条缝式喷吹孔的宽度越大,即长宽比越小,正对喷吹孔的压力越大,非正对喷吹孔的上部压力越小,滤筒表面压力分布不均匀程度增加,不利于防静电覆膜扁式方框滤筒清灰。

2)增大喷吹压力,会使1 mm×39 mm的条缝式喷吹孔各测点压力相对均匀地增加,但对3 mm×13 mm和5 mm×7.8 mm的条缝式喷吹孔而言,由于底部压力增加过大,导致滤筒表面压力分布极不均匀,会影响其清灰效果,因此1 mm×39 mm为此条件下最优的条缝式喷吹孔。

3)防静电覆膜扁式方框滤筒适用的过滤风速较低,过滤风速越小,除尘器阻力越小,滤筒清灰效果越好。同时通过覆粉试验增大喷吹压力到0.4 MPa时得出1 mm×39 mm的条缝式喷吹孔喷吹距离的最佳适用范围为20~40 mm,3mm×13 mm条缝式喷吹孔的最佳喷吹距离为40 mm。