间歇热裂解技术处理暂存池中含油污泥的工程应用

宫文凯

大庆油田水务公司

油田含油污泥主要产生于原油开采、油田集输、油田采出水处理、炼厂污水处理等过程。某油田已建成投产10 座含油污泥处理站,主要采用预处理、调质—离心处理工艺[1],处理后污泥石油类≤2%(质量分数),回收了大部分污油。随着含油污泥成分日趋复杂,聚合物含量逐年加大,其中老区含油污泥站尤为明显,油泥的黏度增大造成调质—离心处理工艺所需药量加大,离心机的分离效率降低[2-3],油泥分离更加困难,含油污泥站实际处理量低于设计处理量。随着新的GB 36600—2018《土壤环境质量建设用地土壤污染风险管控标准(试行)》的颁布,要求处理后的含油污泥中石油烃(C10—C40)含量<4.5‰,同时地方生态环境主管部门有更为严格的处理要求,即处理后的含油污泥石油类<3‰。现用工艺处理能力和处理效果无法满足新标准要求。

本项目利用现有一座5 000 m3含油污泥暂存池及周边场地,新建7 t/h 含油污泥热裂解处理装置1 套,年处理量30 000 t,处理站主要采用间歇热裂解工艺技术[4-6],处理后的含油污泥满足DB23/T 1413—2010《油田含油污泥综合利用污染控制标准》石油类<3‰农用污泥污染控制要求,有效地缓解了部分采油厂含油污泥处理站处理能力不足,处理指标无法达到新标准要求的问题。

1 含油污泥处理工艺

1.1 含油污泥特性

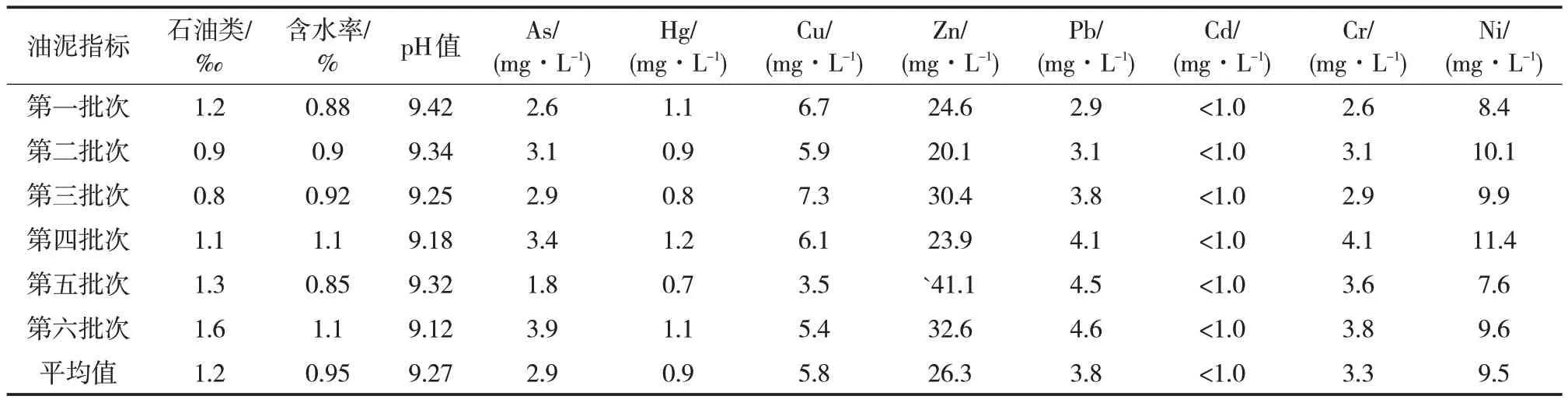

含油污泥原料主要指标:含水率41.1%,石油类34.9%,含泥量24.0%,处理后含油污泥残渣满足DB23/T 1413—2010《油田含油污泥综合利用污染控制标准》石油类<3‰农用污泥污染控制要求。从表1可以看出,制约含油污泥综合利用的主要指标是石油类,石油类的去除效率直接影响工艺设备的选择。

1.2 工艺流程

原料含油污泥具有含油量较高、物料分布不均匀、成分复杂、含水率较高的特点,为此分别开展热化学清洗、连续热裂解、间歇热裂解小试实验。热化学清洗技术[7]只能实现含油污泥残渣石油类达到1%,所以不予考虑;两种热解方式均可实现含油污泥残渣石油类达到3‰。连续热裂解[8]处理效率相对较高,但对进料要求严格,适合处理含油率低于20%的物料,同时要求物料稳定均匀;间歇热裂解比较适合原料成分复杂、分布不均、波动范围大的物料,可以实现含油污泥残渣石油类稳定达标,但处理效率相对较低。通过三种方案的综合比选,最终采用间歇热裂解含油污泥处理工艺路线,具体工艺流程如图1所示。

含油污泥进入间歇热裂解炉绝氧间接加热,油泥中烃类等有机物受热蒸发、裂解,气相进入分气包部分冷凝为重油,其余气相进入后续的油水冷凝装置实现轻质油油品回收,未冷凝的不凝气经水封系统净化后返回炉膛燃烧重复利用。天然气和不凝气燃烧产生的烟气经过雾化塔净化达标后排放,炉内固相冷却后形成无害化残渣,可用于垫井场和通井路。

2 主要处理单元及设计参数

(1)油泥热裂解炉。油泥热裂解炉1座,规格Φ2.4 m×6.5 m(底座6.5 m×2.6 m×0.6 m),热裂解时间12~19 h;配套减速机系统JZQ650,油气燃烧器3 个(产生不凝气后开启),天然气燃枪4个,规格RIELLO 40 FS20;鼓风机1 台,流量26 m3/min,升温速率25~35 ℃/h。

(2)油水冷凝回收装置。分气包1 座,规格Φ0.9 m×2.1 m;冷凝器1 套;循环水池1 座,规格5.0 m×2.5 m×1.3 m;重油罐1 个,规格Φ 0.7 m×1.5 m;配套重油泵流量5 m3/h,H=5 m;轻油罐1 个,总容积36 m3;轻油泵流量15 m3/h,H=5 m,功率为5.5 kW;油水回收率达到75%左右。

(3)烟气及不凝气净化装置。雾化塔1套,Φ1 m×3 m;雾化塔水泵YB2100L,功率为3 kW;引风机LSFO,流量为2 000~5 000 m3/h;水封系统2 套,规格Φ0.6 m×1.5 m。排放烟气中的SO2、NOX、烟尘均满足大气污染物综合排放标准。

3 运行效果及经济指标分析

该含油污泥处理工程于2019 年2 月底建成,2019年3月初开始调试运行,2019年8月进行了竣工环保验收。2019年3月至8月的残渣指标见表2。

表2 油泥残渣污染指标Tab.2 Pollution indicators of oily sludge residue

采用间歇热裂解工艺,热裂解平均时间为18~22 h,运行温度维持在400 ℃,累计处理含油污泥1.45×104t,最终油泥残渣平均石油类<1.2‰,含水率0.95%,As 质量浓度为2.9 mg/L,Hg浓度为0.9 mg/L,Cu浓度为5.8 mg/L,Zn浓度为26.3 mg/L,Pb 浓度为3.8 mg/L,Cd 浓度为1 mg/L,Cr 浓度为3.3 mg/L,Ni 浓度量为9.5 mg/L,均满足DB23/T 1413—2010《油田含油污泥综合利用污染控制标准》标准要求,残渣可用于垫井场和通井路。

该工程总投资900万,含油污泥处理成本约为382~418 元/t(未计污水处理费用),其中动力费(主要是热裂解炉加热天然气费用和风机电费)250~270元/t,药剂费15~18元/t,人工费47~50元/t,机械使用费40~45元/t,设备折旧维修费用30~35元/t。

4 结论

对于高含油、高含水、物料复杂且指标波动大的含油污泥,间歇热裂解工艺具有较强适应性。热裂解后油泥残渣平均<1.2‰,含水率0.95%,各项重金属指标均能够稳定达到标准要求,运行成本控制在382~418元/t,经济效益、环境效益显著。建议针对不同原料油泥,进一步优化运行参数,降低运行成本,同时热解后油泥残渣的用途[9-10]将是下一步重点研究方向。