低含水率原油乳状液电导率的测量方法研究与应用

李航

大庆油田设计院有限公司

电导率是表征物质传送电流能力的物理量[1],原油电导率是表征原油导电性的重要参数,它的大小直接影响原油电脱水过程中脱水电流的大小。由于脱水供电设备的输出能力一定,脱水电流的大小会影响施加到介质上的有效脱水电压的大小。原油电脱水过程中进入脱水电场的是低含水率原油乳状液,准确测量其电导率数值并根据测量结果对电脱水器运行参数进行动态调整,可减少电脱水器垮电场次数,降低电脱水系统耗电量,增加系统运行平稳性。由于不同含水率和化学成分的原油其电导率差别较大(10 pS/m~100 mS/m,约10 个数量级),给原油电导率的测量带来较大难度。目前在用的工业电导率仪按其结构分为有电极式和电磁感应式两大类[2],只能对工业水、化学试剂、饮料等低黏度、高电导率样品进行测量,无法实现对低含水率原油等低电导率液体试样进行测量。

为此,设计了一种采用高压电极对原油样品施加高电压,通过测量流过原油的微小电流对低含水率原油电导率测量的方法。

1 高压电极法测试原理

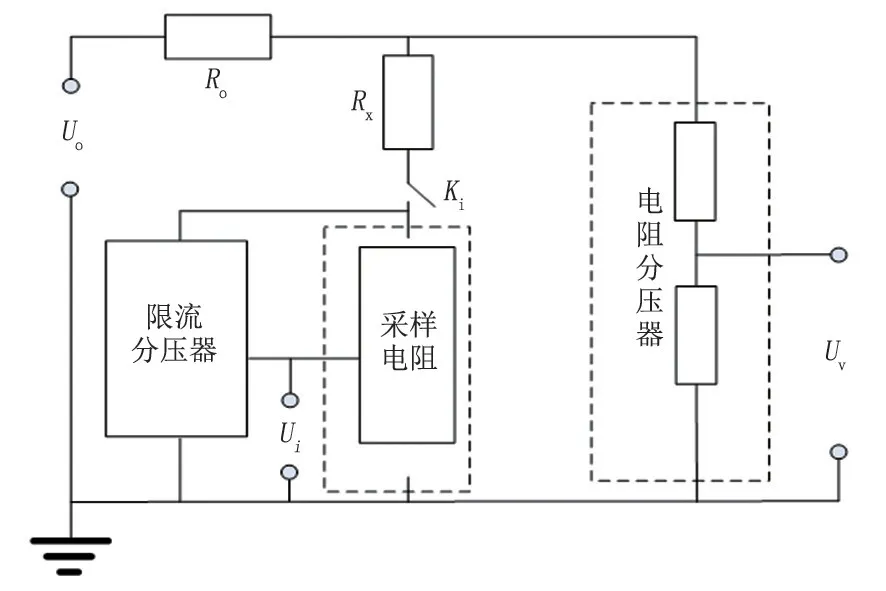

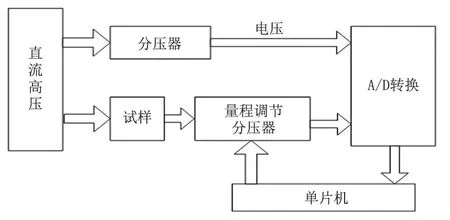

电导率的测量方式通常有三种:超声波电导率测量法、电极电导率测量法和电磁电导率测量法,后两种测量方法应用更为普遍[3]。电极法实现方便,其原理是利用电阻测量值推算电导率[4]。本文采用电极法测量原油样品的电阻,通过测量施加在原油试样上的电压和流过试样的电流,计算出试样的电阻,进而得到原油的电导率,是一种接触式直接测量法。其测试原理如图1所示。

图1 测试系统原理图Fig.1 Principle diagram of the test system

图1 中,U0为高压直流源,R0为限流电阻,Rx为待测原油试样电阻,Ki为开关;Ui为输入电压;Uv为施加在电阻分压器上的电压;电阻分压器用于测量试样两端的高压,限流电阻主要防止高压下试样击穿对测试系统造成损伤。通过测量施加在试样上的电压U0以及试样流过的电流值Iv,按式(1)即可得出试样的电导率:

式中:Rv为体积电阻,Ω·m;Iv为通过原油试样的体积电流,A;ρv为原油试样的体积电阻率,Ω·m;d为测试电极间的距离,m;S为电极的面积,m2;γ为原油试样的电导率,S/m。

2 测试设备

2.1 测试仪

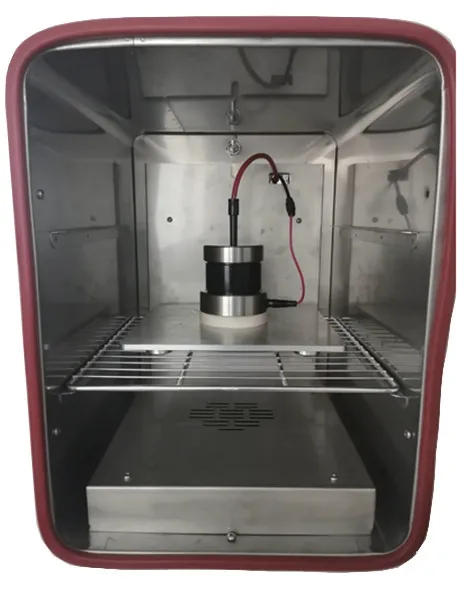

测试仪主要由主机箱和恒温测试箱组成,整体结构如图2所示。

图2 测试系统整体结构图Fig.2 Overall structure diagram of the test system

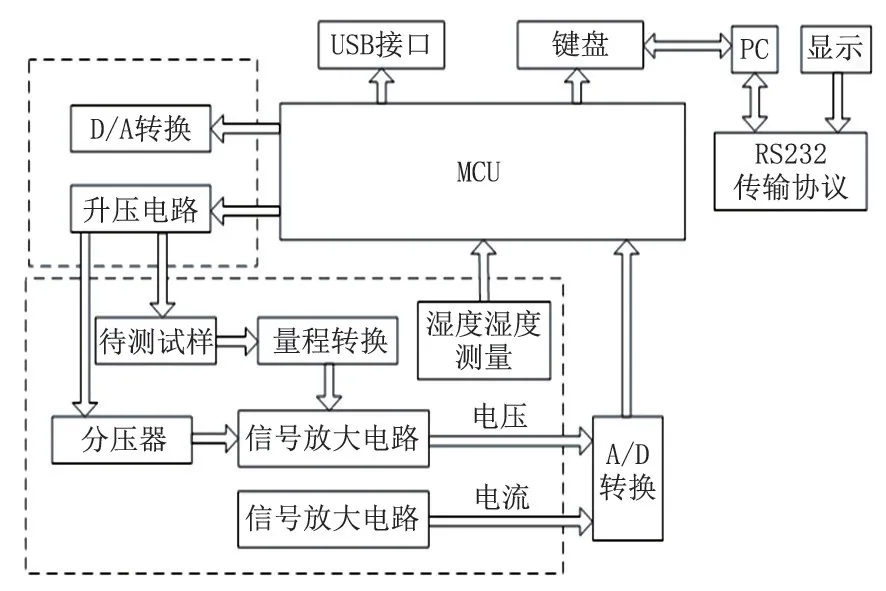

主机箱主要由单片机控制系统(MCU)、高压供电装置、量程转换单元、信号放大及采集单元、信号显示单元、限流单元和数据通信单元等构成。其中高压直流电源输出电压为0~5 kV,输出稳定度小于0.1%,时漂/温漂小于0.05%;电流测试范围为10 pA~100 mA,测试精度为10 pA;电导率测试范围为10 pS/m~100 mS/m。主机箱内硬件系统总体框图见图3。

图3 系统总体框图Fig.3 Overall block diagram of the system

2.2 控制模块

单片机系统为仪器控制系统的核心部件,主要用于自动升压模块、信号检测模块、数据输入、输出的控制,以及测试数据的运算处理工作。

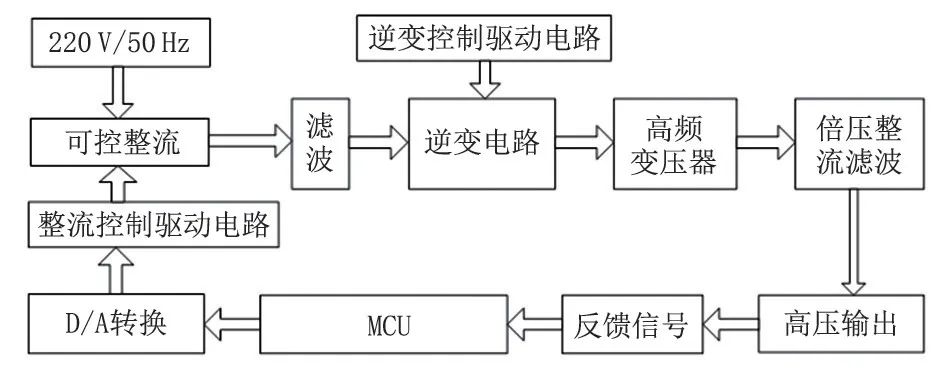

(1)自动升压模块。自动升压模块由工频220 V电源供电,通过整流、滤波后变成直流电,再经逆变电路为交流电输入(图4)。

图4 升压模块结构框图Fig.4 Structure block diagram of the booster module

(2)信号检测模块。信号检测模块由直流电压、电流测量及分压器三部分组成(图5)。

图5 信号检测模块结构框图Fig.5 Structure block diagram of the signal detection module

由于最大直流高压值可达5 kV,因此采用了变比为1 000∶1的电阻分压器对试样两端电压进行测量,将分压后的电压信号进行A/D转换后,数字信号进入单片机进行后续处理。

在与试样上串联的采样电阻上提取电流信号后,进行信号放大及A/D 转换,转换后输入单片机。

2.3 恒温测试箱

恒温测试箱由恒温箱和测试电极组成。在实际测量过程中,温度对测量结果有很大影响,被测样品的电导率值随温度变化而变化[5]。当温度升高时,两极板间离子定向运动速度加快,电导率增大;反之,电导率减小[6]。生产现场的原油电脱水温度一般为55 ℃,为准确测量出原油在实际电脱水过程中的电导率,需要对被测样品进行温度补偿,为此,将电导率测试仪的测试电极杯放在恒温箱中,模拟电脱水器运行温度,以最大程度接近生产现场电脱水器运行温度。

测量电导率的传感器分为电感型传感器[7]和电极型传感器[8],电极型传感器体积小、测量准确、集成方便[9]。使用两个平行电极板测量液体电导率具有测量便捷、原理简单易懂,容易实现等优点[10]。

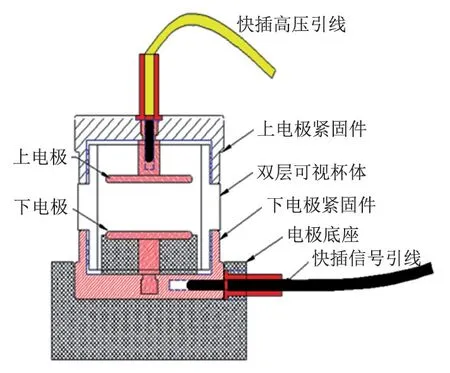

测试电极主要由电极板、可视杯体、电极底座和快插引线构成(图6)。测试电极为不锈钢材质,分为上、下电极平行布置,极板间距10~20 mm 可调;可视杯体为高硼硅玻璃材质,盛装试样时可直接观察试样液面高度;电极底座为聚四氟乙烯材质;高压引线从主机箱引至上极板,信号引线从下极板引出。

图6 测试电极结构图Fig.6 Structure diagram of the test electrode

3 测试过程

恒温箱接通电源后打开开关,按照所需要的测试温度设置恒温箱温度值(图7)。生产现场原油脱水温度为55 ℃。将待测样品倒入电极杯中(图8),拧紧杯盖后放入恒温箱中,将高压电极插入信号引线孔,关闭恒温箱门。

图7 恒温箱温度设定Fig.7 Thermostat temperature setting

图8 高压电极杯Fig.8 High voltage electrode cup

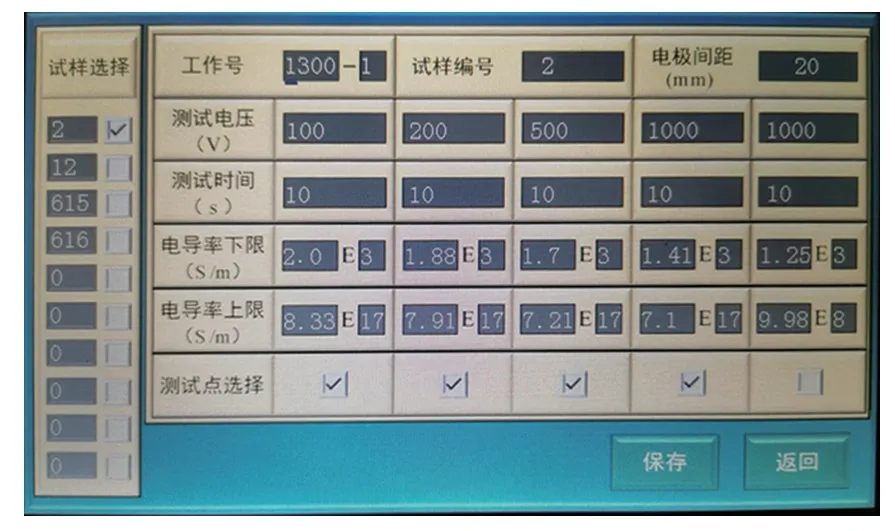

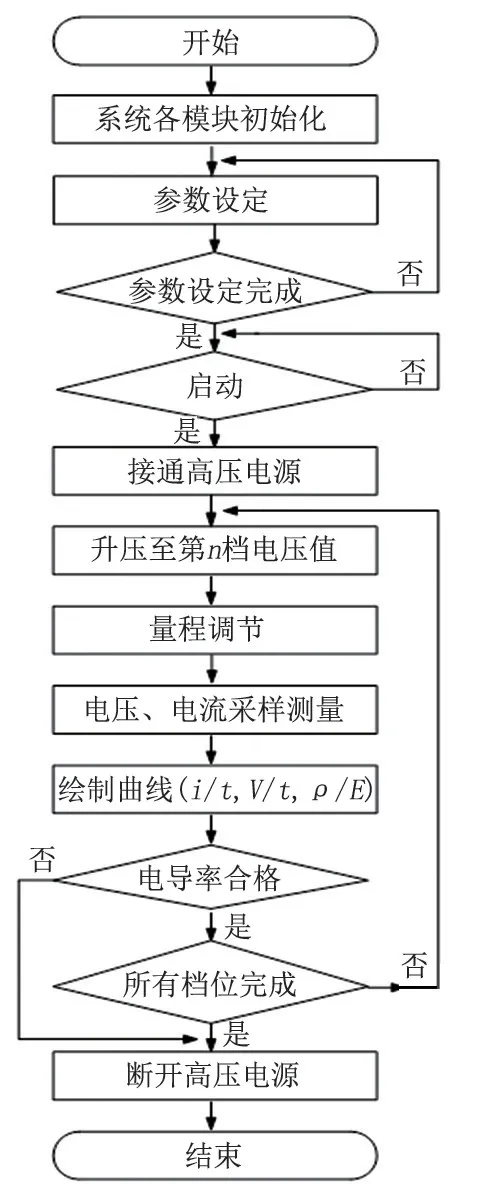

单片机接通电源后进行初始化设置,完成初始化后可通过触屏对极板间距、每档电压值以及每档测试时间进行设置(图9)。设置完成并保存后,按下启动键接通高压电源,完成升压后,高压直流电源在单片机控制下通过引线对试样施加高压电,根据设置的电压值和测试时间对试样的电压、电流采样测量,根据测试值进行曲线绘制,包括电流、电压、伏安特性以及电阻率-电场强度曲线(图10)。

图9 主机箱设置界面Fig.9 Main box setting interface

图10 主机箱显示的电压、电流伏安特性及电阻率-电场强度曲线Fig.10 Voltage,current volt-ampere characteristic and ρ-E curve displayed on the main box

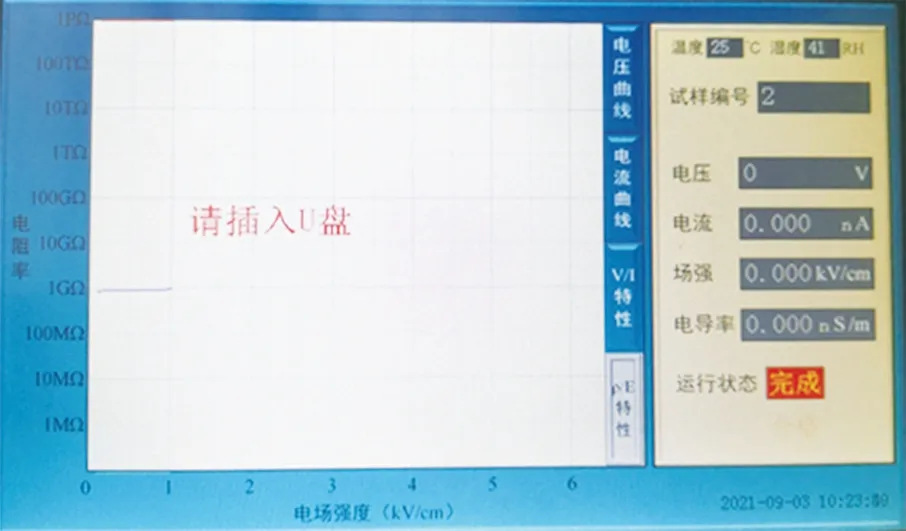

系统自动检测测量值是否在仪器量程范围内,若测量值在量程范围内,则断开高压完成测量,测量结果显示在仪器触屏显示区;显示结果清零后,可在操作面板上插入U 盘读取测试数据(图11)。若测试结果不在量程范围内,仪器自动停止测量,显示“不合格”(图12)。

图11 数据读取界面Fig.11 Data reading interface

图12 测试结果超量程显示界面Fig.12 Test result overrange display interface

原油电导率测试仪能够根据测试需要的温度对样品进行加热,最大程度模拟原油处理过程中的真实环境,直观显示测量过程和结果。仪器测试流程见图13。

图13 测试流程Fig.13 Test process

4 测试仪器应用及结果分析

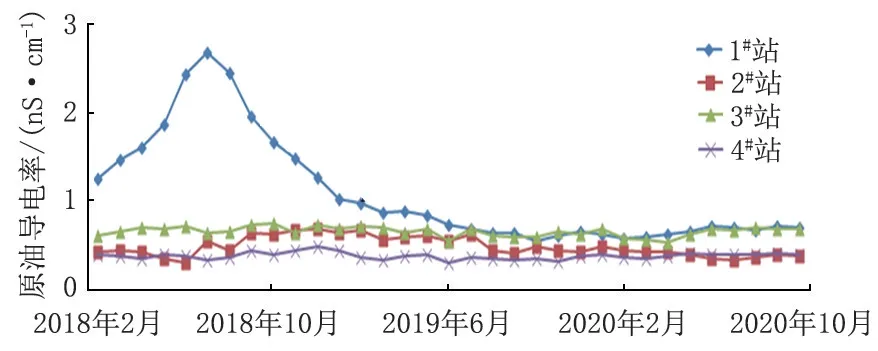

采用该仪器对大庆油田三元复合驱脱水站原油样品电导率进行了跟踪测试。在跟踪测试中,部分站场达到了化学剂上返高峰期。由于化学剂浓度的变化,原油的电导率数值也有较大波动(图14)。

图14 三元复合驱脱水站原油电导率变化情况Fig.14 Electrical conductivity changes of crude oil in ASP flooding dehydrating station

跟踪测试结果表明:1#站电脱水器进口样品电导率在化学剂上返高峰期明显高于其他站场,最高时达到了2.68 nS/cm,另外3 座站场电脱水器进口样品的电导率在0.35 nS/cm 左右,1#站的原油电导率约为其他站场的8倍。在实际生产中,高电导率的原油进入电脱水器后,由于脱水电流过大,无法建立脱水电场。

根据测量的电导率数值,按照电脱水器极板面积计算所产生的电流情况见表1。

表1 计算结果Tab.1 Calculation results

从计算结果可得出,按脱水供电设备输出能力及原油电导率计算,在电导率最高的时期1#站脱水电压只能维持在2.2 kV 左右,远低于15~20 kV 有效脱水电压值,若施加20 kV脱水电压所产生的脱水电流高达446 A,目前脱水供电设备无法承受。需从工艺角度,分析高电导率产生原因,通过改进处理工艺和优化采出液药剂实现原油的有效脱水。其余3 座站场原油电导率均在0.35 ns/cm,在设备容量范围内能够施加有效脱水电压,均能建立有效脱水电场,3座站场的电脱水器运行情况均与计算结果相符合。

在1#站原油电导率升高阶段,通过对原油样品电导率的准确测量,为生产保障措施的制定提供了重要的数据支撑。

5 结论

(1)采用在原油中施加高电压,测量流过原油的微小电流的方法,能够准确测量低含水率原油电导率。

(2)通过对原油样品电导率进行准确测量,能够为分析介质物性对电脱水器运行情况的影响提供重要的参考依据,可以用于指导生产现场电脱水器运行管理,避免设备损坏。