四肢规格材格构柱轴心受压性能试验

杜姚姚,张苏俊*,朱旭东,张文娟

(1. 扬州工业职业技术学院建筑工程学院,扬州 225127; 2. 扬州大学建筑科学与工程学院,扬州 225100)

木材不仅存在天然的缺陷,其尺寸也不能满足施工建筑的要求且面临运输和现场安装等困难,这些问题很大程度上限制了传统木结构建筑的发展和应用。在北美、欧洲、日本以及澳大利亚等发达国家和地区,木材是首选建筑材料,轻型木结构住宅建筑的应用非常广泛,占当地住宅建筑的90%以上[1-2]。在日本建筑结构当中,轻型木结构的抗震性能表现突出,大幅度降低了震后的破坏性影响。目前,木结构的发展趋势已逐渐转变为规格化生产木材,在轻型木结构中主要承重木构件多采用规格材,有利于我国轻型木结构建筑的发展[3-4]。

SPF(Spruce-Pine-Fir)是由云杉、松木和冷杉组合而成的规格材,其具备的特点[5-6]:①SPF的树种性能一致,木材纹理紧密,纤维节疵小,表面光滑,有利于加工制作成通长笔直、标准尺寸的规格材;②SPF规格材物理性能良好,加工制作步骤简易;③SPF规格材力学性能良好,强度大,稳定性好,握钉力强,易涂漆着色。

柱是典型的轴心或偏心受力构件。按柱身的构造特点,木结构建筑中木柱可分为实腹柱、拼合柱和填块式分肢柱等几种类型[7]。将两肢以上(包括两肢)板材、层板胶合木或结构规格木材对称并排在一起,柱端和跨中设置若干约束,并通过钉或螺栓等连接件将所有单肢和木填块连接拼装成一个整柱称为格构式木柱。在建筑结构工程中,格构柱可以作为竖向承重构件,大跨桁架中的弦杆也可以用格构柱代替,其中弦杆之间的腹杆可作为填块[8]。

早期,一些国外学者对组合木构件(包括格构柱)的承载力有一些研究,提出了一些构件设计方法及其影响因素。现有较多学者对轴心受压木柱进行了研究。其中,吴坚晶等[9]和杨孝博等[10]分别对竖嵌CFRP加强的层板和空心胶合木柱进行了轴压性能试验研究;陈迪等[11]研究了进口SPF组合柱轴心受压性能,提出了增强组合柱稳定承载力的措施;张笛[12]研究了SPF规格材轴心受压试验,得到不同长细比规格材的荷载-位移曲线,并通过数值模拟分析得到木构件轴心受压的分布规律;张露[13]通过对SPF规格材胶合空心木柱进行轴心受压试验研究,得出胶合空心木柱的极限承载力随长细比增大而降低。而钢格构柱和钢筋混凝土格构柱等非木质格构柱在我国工程中得到广泛的应用,许多学者对这类格构柱进行了一系列的试验研究和有限元模拟分析,探究格构柱稳定承载力、变形等方面的影响因素[14-15]。

目前,针对规格材格构柱的研究很少,存在较多的空白领域。为了实现现代化装配式要求,提高木材利用率,笔者提出了一种规格材格构式木柱的设想,并制作了3组试件进行轴心受压试验,以分析加载过程中木柱的破坏形态、轴向位移、柱中侧向位移和竖向应变、极限承载力的变化规律,同时进行有限元模拟分析,为今后该种规格材格构柱在轻型木结构建筑工程中的广泛应用提供理论依据。

1 规格材格构柱试件

1.1 试件材料

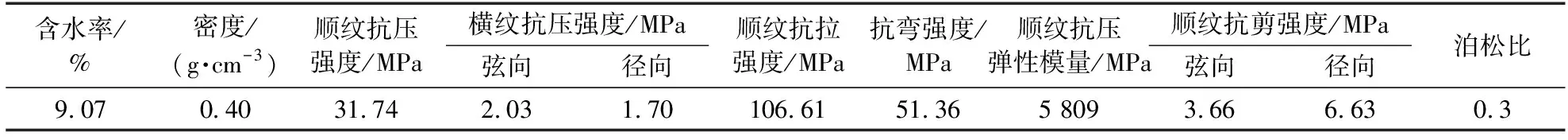

规格材材质为二级,截面尺寸为38 mm×89 mm,由苏州昆仑绿建木结构科技股份有限公司提供。木填块均为同批规格材,尺寸为38 mm×216 mm×89 mm。连接件采用TP30槽双沉头全螺纹自钻尾木螺钉,规格为6 mm×100 mm,产自上海美固澄梵紧固件有限公司。规格材的物理力学性能参数见表1。

表1 规格材材性Table 1 Physical and mechanical properties of SPF dimension lumber

1.2 试件设计

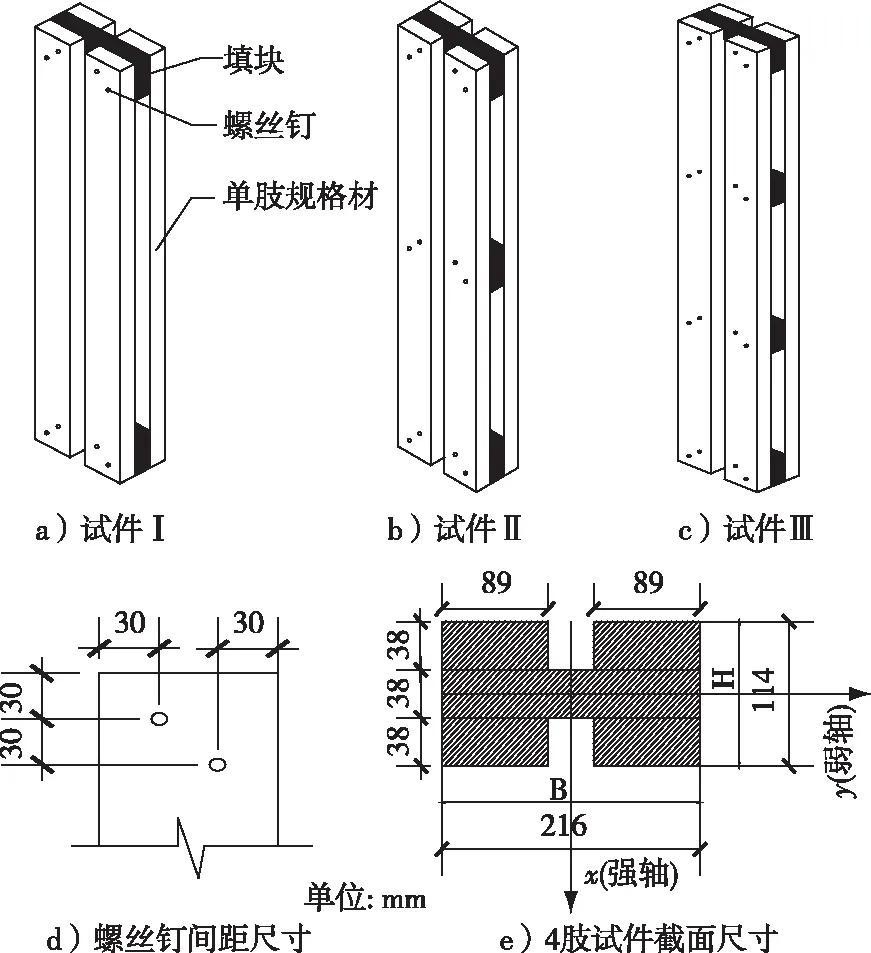

本试验设计制作了3组试件,每组3根相同试件,分别为试件Ⅰ(a~c)、试件Ⅱ(a~c)和试件Ⅲ(a~c)。3组试件构造形式相同,但木柱单肢长细比不同。单肢规格材通过木填块和螺丝钉相连,为了提高连接的可靠性,其中螺丝钉的排列参照《木结构设计手册》[16]中的相关规定进行错列布置,边距30 mm,端距30 mm,见图1d。每块规格材长89 mm,宽38 mm;因此,按照本试验的拼装组合方式制作成4肢规格材格构柱,其截面长为216 mm,宽为114 mm,见图1e。

图1 各组试件示意图及尺寸Fig. 1 Schematic diagram and size drawing of each group of testspecimens

为研究该种格构木柱在轴心荷载作用下的受力机理,对试件构造进行了设计,具体的试件参数见表2。

表2 试件参数Table 2 Test samples’parameters

1.3 试验装置及加载方案

本试验在扬州工业职业技术学院现代建筑技术研究院实验室进行,试验中将柱竖向放置,柱顶放置一个液压千斤顶量程为500 kN,行程为±75 mm,千斤顶内有力和位移传感器。试验时,采用铰支座固定木柱两端,进行轴心受压单调加载,铰支座将施加的荷载传递给格构柱。具体加载装置图见图2。在柱的4个侧面1/2截面处粘贴应变片,测量柱的竖向应变(图3)。为了分析规格材格构柱的整体变形,在柱弱轴跨中位置的前后方向布置位移计,测量柱弱轴跨中侧向位移,其中W1、W2、W3、W4均在每个单肢规格材的跨中位置(图4)。

图2 试验加载装置示意图Fig. 2 Schematic diagram of test loading device

图3 应变片布置图Fig. 3 Strain gage layout

图4 位移计布置图Fig. 4 Displacement meter layout

为了使试件保持轴心受压,本试验采用了物理和几何两种对中方法。采用位移控制的方式加载试验,加载速率取2 mm/min,并匀速加载至试件出现明显破坏或荷载下降至荷载峰值的80%。同时,动态应变仪以1 s/次自动采集相应受力状态下的应变值,随后卸载至作动器的初始位置。控制试验从开始连续加载至试件破坏的全过程所经历的时间为10 min左右。

2 结果与分析

2.1 破坏形态

在3组试件中选取具有代表性的试件,分析其加载过程的破坏形态。在加载初期,3组试件的荷载与位移主要呈线性关系。

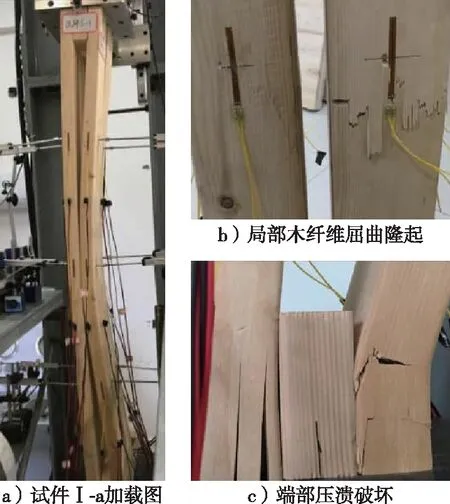

选取典型的试件Ⅰ-a进行分析(图5):在加载初期,试件基本处于竖直状态,表面未出现褶皱。当荷载加载至110 kN时,节点开始发出间断的轻微“吱吱”声,并沿着横纹方向因木纤维受挤压而形成细小的褶皱;当荷载加载至130 kN时,试件在弱轴方向发生轻微弯曲,单肢规格材发生微小的侧向变形,同时试件产生较明显的轴向变形;在荷载增至180 kN的过程中,侧向变形逐渐变大,试件突然发出连续的“咔咔”声,其中有单肢规格材柱中发生顺纹撕裂破坏和局部木纤维屈曲隆起,也有单肢规格材未发生较明显的变形,试件基本上未产生太大的破坏。当荷载达到极限载荷180 kN时,试件在弱轴方向发生较大程度的侧向变形,且跨中侧向变形最大,端部发生压溃破坏。此时卸载后,试件不能恢复原本的竖直状态,若继续加载,试件承载力将迅速下降,属于单肢失稳破坏。

图5 试件Ⅰ-a加载和破坏形态Fig. 5 Loading and failure mode of test specimen Ⅰ-a

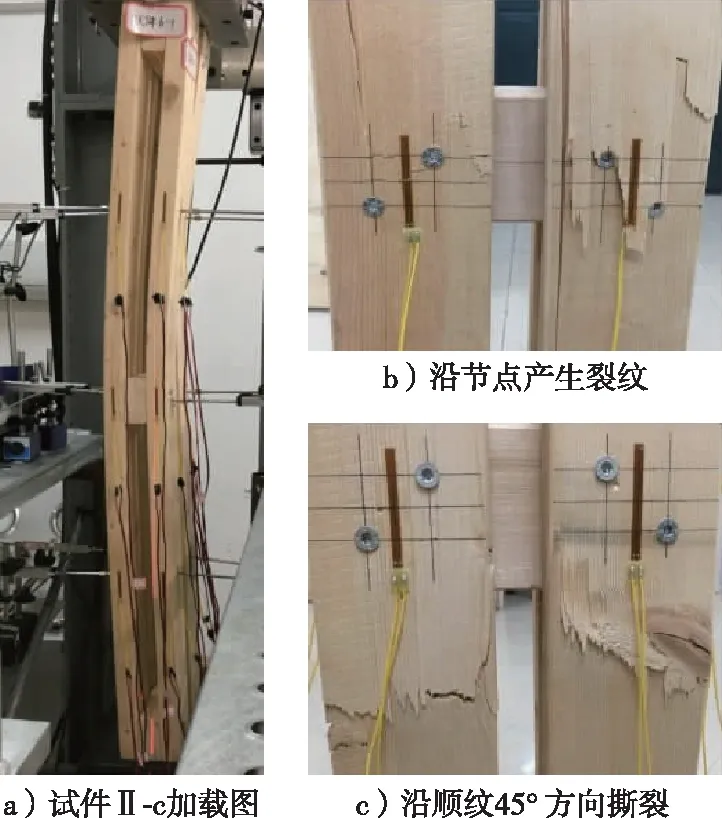

选取典型的试件Ⅱ-c进行分析(图6):在加载初期,试件基本处于竖直状态,表面未出现褶皱;当荷载加载至110 kN时,发出轻微的“吱吱”声,仍未出现挤压变形;当荷载加载至150 kN时,试件在弱轴方向发生弯曲,产生了微小的侧向变形和缓慢的竖向变形;在荷载增至200 kN的过程中,产生了明显的横向裂纹,柱中上下位置的木节处发生挤压开裂,试件侧向变形增大;当荷载达到极限载荷216 kN时,试件突然发出“咔嚓”的一声,由木纤维受挤压导致柱中填块连接处整体发生较小的弯曲变形,柱中节点处出现了明显的裂纹并沿顺纹方向撕裂。此时卸载后,试件能恢复原本的竖直状态,属于整体失稳破坏。

图6 试件Ⅱ-c加载和破坏形态Fig. 6 Loading and failure mode of test specimen Ⅱ-c

选取典型的试件Ⅲ-b进行分析(图7):在加载初期,试件基本处于竖直状态,表面未出现褶皱;当荷载加载至120 kN时,沿着横纹方向产生了细小的褶皱;当荷载加载至180 kN时,试件发出了连续轻微的响声,并在弱轴方向产生了微小的侧向变形和轻微的竖向变形;在荷载增至240 kN的过程中,侧向变形逐渐增大,试件仍然伴随着连续的“咔吱”声;当荷载达到极限载荷240 kN时,试件最终因木纤维受挤压,柱中整体发生轻微的弯曲变形,但柱中未发生撕裂破坏,各单肢规格材并未出现明显裂纹,试件达到极限状态时完全失去承载能力,试验结束。此时卸载后,试件能恢复原本的竖直状态,属于整体失稳破坏。

图7 试件Ⅲ-b加载和破坏形态Fig. 7 Loading and failure mode of test specimen Ⅲ-b

2.2 荷载-位移曲线

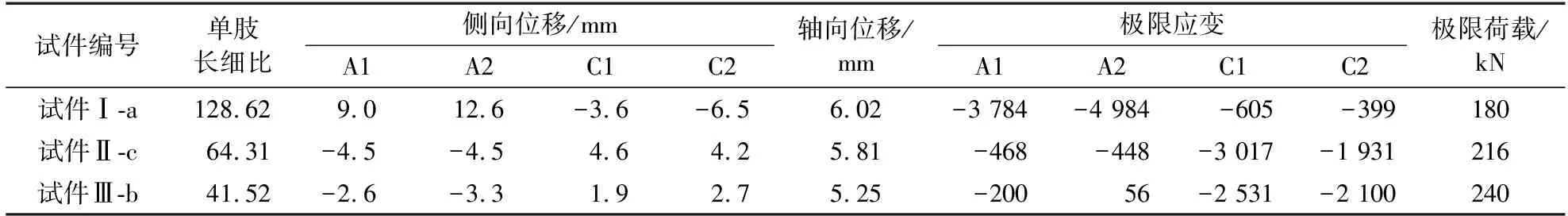

在每组试件中选取一个具有代表性的试件,试验数据见表3。

表3 轴心受压试验数据汇总Table 3 Axial compression test data summary table

由试验数据绘制得出荷载-轴向位移曲线图见图8。由图8可知:①3组试件的轴向变形区别不太大,各组在峰值荷载时产生的轴向位移均在5~6 mm,平均约为柱高的0.3%;②单肢长细比大的试件荷载-轴向位移曲线位于下方。

图8 荷载-轴向位移对比曲线Fig. 8 Load-axial displacement comparison curve

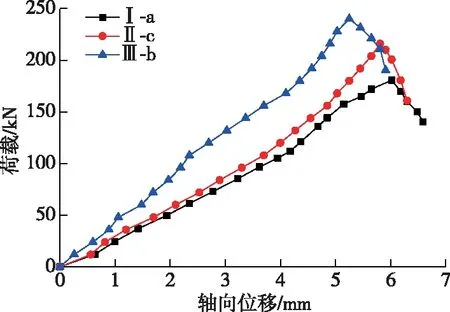

由试验数据绘制出的荷载-柱中侧向位移曲线图见图9。由图9可知:①在加载初始阶段,试件的侧向位移几乎为零;②在加载前期,试件处于弹性阶段,由于格构柱自身的物理偏心和初始缺陷导致的柱子发生偏心受压,从而产生极小的侧向位移;③在加载中期,试件处于弹塑性阶段,随着荷载的增加,荷载-位移曲线的斜率基本保持不变,柱子也没有发生明显的侧向位移,尚未发生弯曲;④当荷载加载到极限荷载的80%时,试件才开始产生较小的侧向位移,并随着荷载的增大而变大;⑤当荷载达到极限荷载时,在平衡状态下,试件的侧向变形达到最大。

由图9a~c对比分析可知:①单肢长细比越大,格构木柱的柱中侧向位移越大,格构木柱的极限承载力越小;②单肢长细比越大,格构木柱的荷载-柱中侧向位移曲线特征与弹性屈曲越接近;③随着格构木柱的单肢长细比变大,柱子在荷载达到极限荷载时,试件平衡状态下的侧向变形相应变大,但是所承受的极限荷载没有明显变小。

图9 荷载-柱中侧向位移曲线Fig. 9 Load-column lateral displacement curves

2.3 荷载-应变曲线

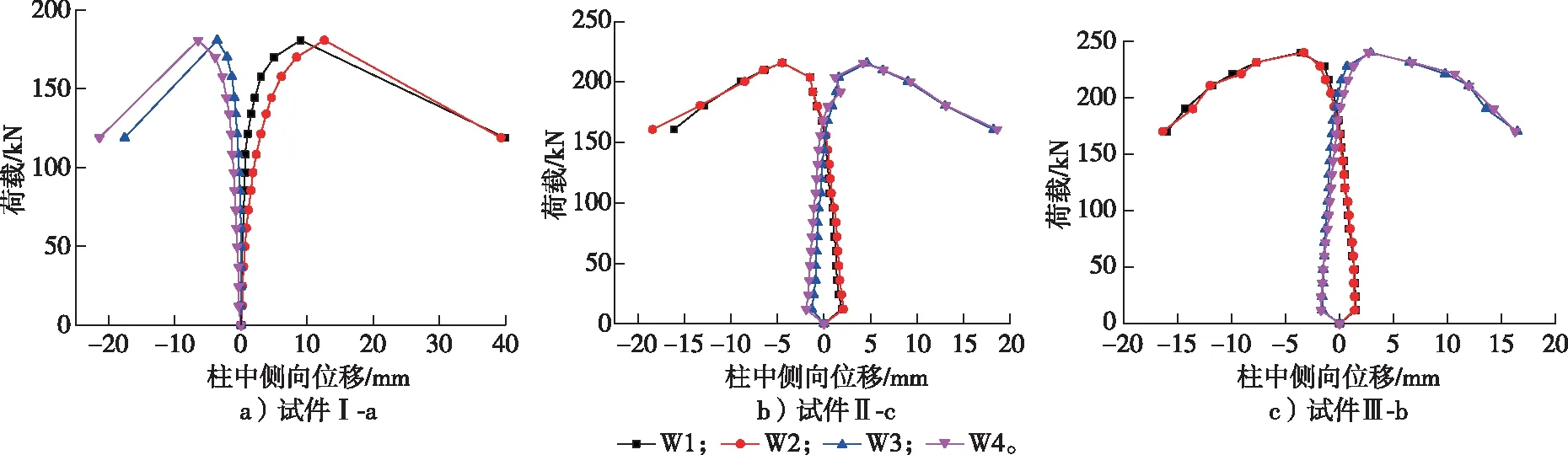

根据试验数据绘制出各试件的荷载-柱中竖向应变曲线如图10所示。图10中,A、B、C、D分别表示试件4个面的柱中竖向应变随着荷载改变而变化的规律。比较图10各曲线和数据可以得出以下结论。

各组试件在轴心受压试验过程中,经历弹性阶段、弹塑性阶段和破坏阶段3个阶段[17-18]:①在加载初始阶段,试件的柱中竖向应变为零;②在加载前期,试件处于弹性阶段,荷载和竖向应变呈线性关系,即柱中竖向应变随着荷载的不断增加而保持直线增长,且增长迅速,由于柱子与支座之间存在较小的间隙,同时木材内部有大量的空隙,因此在加载初期,木柱材料被压实,使其产生抗力;③在加载中期,试件进入弹塑性阶段,表现为:当荷载达到极限荷载的80%时,柱中各个截面的竖向应变随着荷载的增加逐渐与直线偏离,直至达到试件的极限载荷,这一现象是由试件在小偏心受压状态下导致的;④在弹性阶段和弹塑性阶段,柱中竖向应变表示柱子均呈受压状态;⑤在加载后期,试件的承载力随着侧向位移的增大而迅速下降的同时,由于侧向位移对试件的影响,使得试件凸侧纤维应变在峰值荷载左右,表现为回弹现象,柱中也将出现局部压弯或拉断的破坏现象,试件发生破坏,失去承载力。

由图10a~c对比分析可知:①加载初期,所有曲线基本保持重合;②单肢长细比越大,格构木柱的极限应变越大,格构木柱的应变达到极限值越早;③随着单肢长细比的减小,塑性变形越来越明显。

图10 荷载-柱中竖向应变曲线Fig. 10 Load-column vertical strain curves

3 稳定系数计算方法

对于规格材格构柱轴心受压构件,以单肢截面之和计算稳定承载力。美国NDS—2015《木结构设计规范》中压杆稳定系数计算公式的雏形,更加接近我国压杆稳定性系数的计算公式,并且在《木结构设计原理》[7]中提出了轴压分支柱稳定性系数的计算公式。笔者结合试验结果对其进行修正,得出的格构式规格材柱轴心受压构件的稳定系数(Cp)计算公式如下:

(1)

FCE=2.5KCEE′/(l/d)2

(2)

(3)

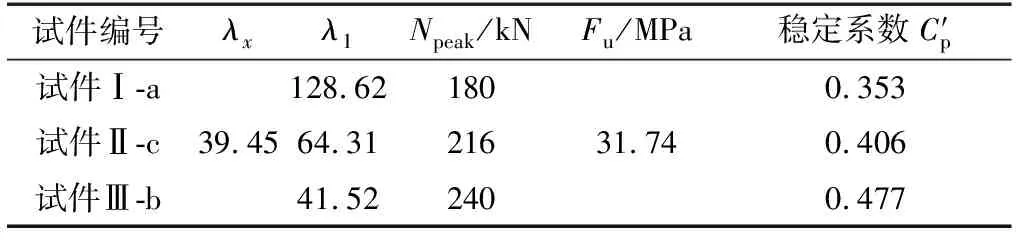

结合规格材的材性试验结果,规格材格构柱轴心受压构件的稳定系数计算结果见表4。

表4 规格材格构柱稳定系数计算结果Table 4 Calculation results of stability coefficient of specification lattice columns

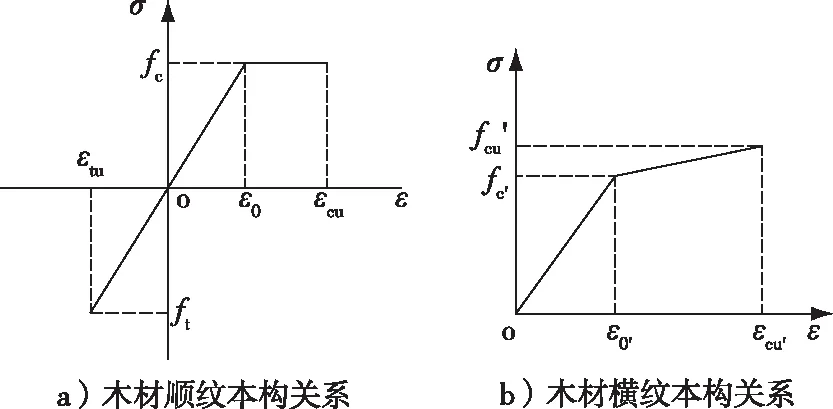

4 有限元分析

通过模型的建立,分析格构木柱在轴心受压作用下的受力变形情况,对比模拟结果与试验结果,从而更深入地分析本课题设计的格构木柱构件的结构可靠性。木材本构关系如图11所示。图11中,fc、ft分别为木材顺纹抗压、抗拉极限强度;fc′、fcu′分别为木材横纹抗压屈服强度、抗压极限强度。

图11 木材本构关系Fig. 11 Wood constitutive relation

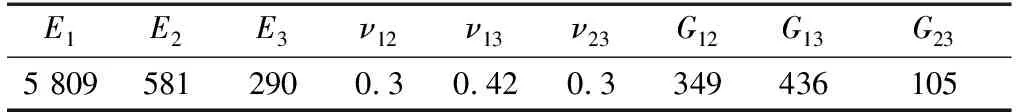

木材本身具有各向异性,它的力学性能和本构关系模型均比较复杂,材料的属性参数见表5。

表5 规格材各向异性参数Table 5 Specification material anisotropy parameters

ABAQUS软件中,接触和约束是相互作用中常见的。为了在模拟时减少接触面,提高收敛性,将螺丝钉和孔洞忽略,格构木柱中接触面仅包含木材与木材的接触。创建约束时,类型选择“绑定”。由于试件本身存在无法避免的初始偏心,为了模拟得更加真实可靠,在模拟中设置了微小的初始偏心。根据试验加载方案,选择的边界条件类型为位移/转角,首先在初始步创建柱底约束,然后再创建柱顶的竖向位移加载,从而模拟单调轴心受压加载试验。采用C3D8I六面体单元划分网格,网格尺寸设置为20。

各试件应变分布和加载破坏图如图12所示。由图12可以得出:各试件均呈现柱中应变较大,柱中变形最大,发生明显的侧向变形;柱上下端靠近节点局部区域的应变也偏大,表现为试件端头发生压屈破坏,且绕弱轴呈现受压变形,呈现为一侧受压较大,另一侧受压较小或受拉;因此模拟得到的格构木柱变形与试验变形结果相吻合,同时与两端铰支轴心受压杆件力学模型一致。

图12 应变分布和加载破坏图Fig. 12 Strain distribution and loading failure diagrams

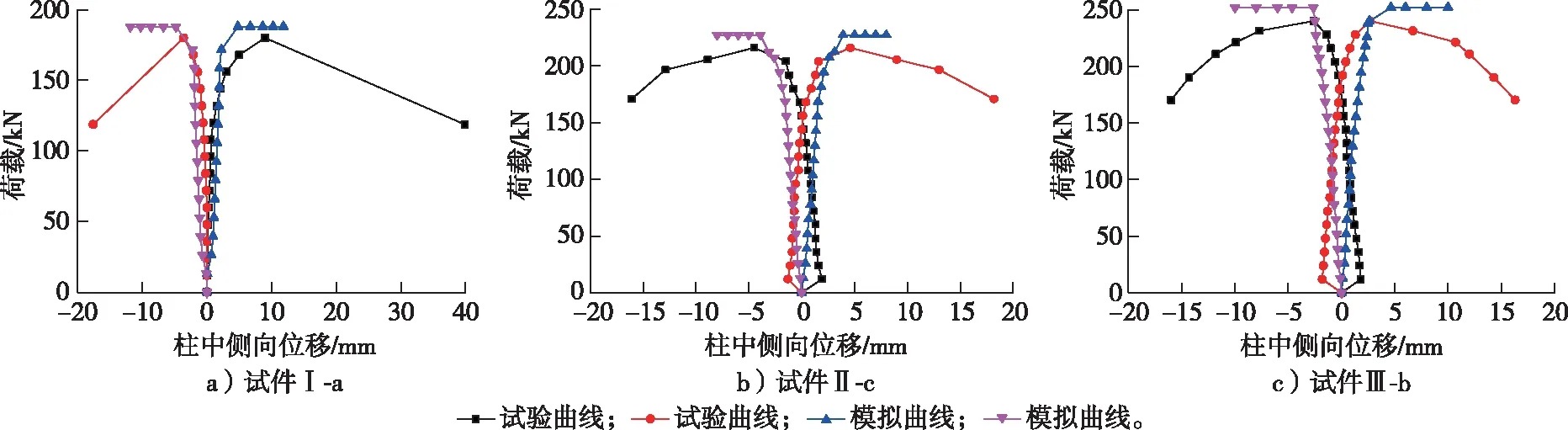

为了便于分析,仅对比了对称的两个单肢规格材跨中位移。试验与模拟荷载-柱中侧向位移对比如图13所示。由图13可得出:①在初期弹性阶段,规格材格构柱中变形的模拟值与试验值基本相同,试件模拟曲线与试验曲线吻合得较好,有些规格材木柱在加载过程中发生反向变形时,有限元模拟不出来,但曲线大体趋势基本一致;②在加载后期,随着变形的不断增大,试件进入塑性阶段,模拟值与试验值相差幅度逐渐变大,甚至有些试件发生单肢失稳破坏,见图13a;③由于有限元是完全理想化模型,在有限元模拟中木材的缺陷和裂缝无法模拟,因此试件最后柱中断裂破坏形态,有限元无法模拟,故本研究未对脆性性破坏阶段的结果进行对比分析;④在弹性和塑性阶段整体来说,ABAQUS能够较好地模拟规格材格构柱的轴心受压试验,模拟分析结果与试验结果基本一致。

图13 试验与模拟荷载-柱中侧向位移对比图Fig. 13 Comparison of experimental and simulated load-column lateral displacements

5 结 论

通过试验结果和有限元数值模拟对比分析,对规格材格构柱的轴心受压性能进行了研究,最终得出以下结论:

1)通过数据和曲线对比分析可知,单肢长细比越大,柱中侧向位移越大,侧向刚度越小,木柱的极限承载力也越小,木柱的荷载-柱中侧向位移曲线特征与弹性屈曲越接近。同时单肢长细比越大,木柱的极限应变越大,越早达到极限应变值。因此,适当增加填块数量,减小单肢长细比,可以提高木柱的抗变形能力。

2)由试验数据可得,格构木柱的极限承载力随着单肢长细比的增大而降低,在实际工程中λx不宜取过大,同时根据剪力大小,适当地增加柱中填块数量,可以发挥格构木柱的强度,提高柱的承载能力。

3)通过ABAQUS有限元建模分析软件,对3组试件的应变分布图和变形进行分析,模拟结果与试验结果基本一致。表现为柱中应变最大,呈现柱中变形最大,发生明显的侧向变形,以及柱上下端靠近节点区域的应变也偏大,与两端铰支轴心受压杆件力学模型一致。

4)本研究中提出的新型规格材格构柱,在满足结构承重要求的同时节省木材,不仅提高了木材的利用率,也实现了构件加工的轻量化和装配式化,运输和安装方便快捷。该种格构木柱普遍适用于低层住宅、办公、新农村建设以及室外景观露台等木结构建筑中,对实际工程应用具有重要的指导意义,同时带来了较好的经济效益。