基于CFD的竖井贯流泵装置进出水流道及前导叶优化

钱忠裕,周晓润,焦海峰,夏珠峰,陈松山

(扬州大学电气与能源动力工程学院,江苏扬州 225127)

0 引 言

中国南方水系复杂,地势低洼,在雨季来临时极易发生洪涝灾情,大型排涝泵站的稳定运行对百姓的生命财产安全和生产经营活动起着不可或缺的保护作用。南方大型低扬程泵站的形式多以立式、斜式、贯流式最常见,如浙江毛漾荡泵站、广东沙井河泵站、芜湖市峨溪河排洪新站等0~2 m 特低扬程泵站一般选用竖井贯流形式,这种形式因开挖深度浅、水平卧式结构简单可靠、水力性能优异等特点而被广泛应用。

目前针对竖井贯流泵装置的研究多集中在进出水流道的型线设计、模型试验、叶片流固耦合研究及水力特性分析方面。周春峰[1]、周亚军[2]、孙衍[3]使用CFD 方法研究了竖井进水流道内外型线对进水流道水力性能的影响,并给出了设计建议;陈松山[4]等人针对竖井进水流道提出了规则化设计方法,运用CFD 计算和试验的方式验证了这一方法的实用性;孟凡[5]等人研究了双向竖井贯流泵站导叶安装位置对泵装置正反运行性能的影响;刘君[6]等人使用Fluent计算分析了前置、后置竖井贯流装置的内部流动特性,得出了前置竖井贯流泵装置效率和流态均优于后置竖井的结论。唐学林[7]等人使用单向流固耦合计算了叶片在不同工况下的静应力和形变量,找到了最大应力和形变量出现的位置。张德胜[8]等人使用单向流固耦合方法分析了叶轮瞬态结构应力与形变的变化规律。

以某竖井贯流泵装置为研究对象,对进出水流道和前导叶几何参数进行基于CFD 数值计算的优化,并通过模型试验验证计算结果的可靠性,相关结论对竖井贯流泵站的流道优化设计具有重要的参考价值。

1 泵站基本参数及流道优化目标

1.1 泵站基本参数

某竖井贯流泵站叶轮直径D=2 900 mm,叶片数为3,导叶数为6,设计转速n=85 r/min,设计流量Q=20 m3/s,进水流道进口宽度Bj=7 400 mm,高度Hj=4 000 mm,出水流道最大宽度Bc=5 500 mm,高度Hc=4 000 mm。泵站运行特征扬程:设计扬程0.85 m;最大扬程1.98 m;最小扬程0.30 m。

1.2 进水流道优化目标

泵站进水流道起着将水流平顺均匀引入叶轮室的作用,进水流道的水力优化设计需要满足以下要求:①流道水力损失尽量低;②满足较好水泵进口入流条件;③进水流道流态良好,不发生脱流等不良流态。为定量地评价前两点要求,现引入3 个优化目标函数:

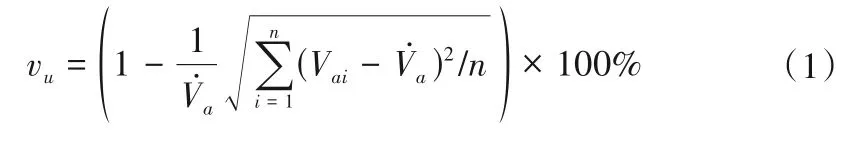

(1)流道出口的轴向流速分布均匀度vu[9]:

(2)流道出口平均入流角θ[9]:

式中:vu为出口断面轴向流速分布均匀度;θ为出口水流速度加权平均角,(°);̇为出口断面上平均轴向流速,m/s;Vti为出口断面计算单元的切向速度,m/s;Vai为出口断面计算单元的轴向速度,m/s;n为出口断面上计算单元数。

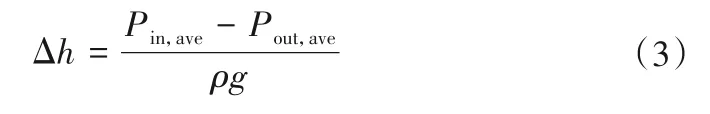

(3)水力损失Δh:

式中:Pin,ave为流道进口面平均总压,Pa;Pout,ave为流道出口面平均总压,Pa;ρ为水体密度,kg/m3;g为重力加速度,m/s2。显然,当vu=100%、θ=90°时,水泵进口入流条件最优。

1.3 出水流道优化目标

对低扬程泵站而言,出水流道的水力损失是影响水泵装置效率关键因素,对出水流道水力优化的目标包括有:①出水流道水流在逆压力梯度下扩散均匀,不出现回流脱流等不良流态;②水力损失尽可能小。

2 研究对象及计算方法

2.1 研究对象

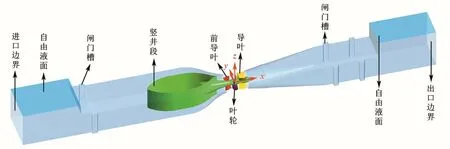

以某竖井贯流泵站为研究对象,为真实地模拟进出水流道的流动状况,将进、出水流道的水池延伸一定长度,并将原型流道尺寸按照比例缩小至模型尺寸进行建模,如图1所示,整体计算域包括:进水延长段、闸门槽、前置式竖井进水流道、前导叶、泵段、出水流道和出水延长段。

图1 整体计算域Fig.1 Thewholecomputational domain

2.2 网格划分与无关性检查

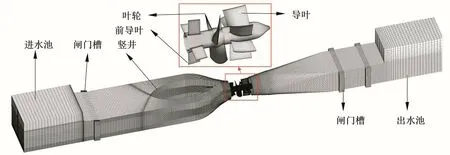

进水流道、出水流道使用PTC-Creo进行建模,ICEM 划分结构化网格,网格质量均在0.4以上,叶轮和导叶在TurboGrid中划分结构网格,泵装置整体拼装网格如图2所示。

图2 竖井贯流泵装置网格Fig.2 Thegridofshaft tubular pump unit

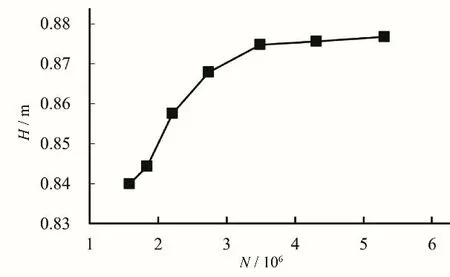

共计算了7 组不同网格数量的泵装置,泵装置扬程与网格数量的关系如图3 所示。计算结果表明,当网格总数达到350万后装置扬程不再发生明显变化,综合考虑计算效率和精度,最终确定网格数为350万个。

图3 网格无关性验证Fig.3 Gridindependenceverification

2.3 边界条件设置

基于不可压缩流体连续性方程、雷诺时均N-S 方程和SSTk-ω湍流模型进行数值计算。

将距离进水流道进口足够远的断面设置为泵装置进口边界,边界类型采用质量流量进口;将距离出水流道出口足够远的断面设置为泵装置出口边界,边界类型采用压力出口;进水池与出水池的自由液面设置为对称面;旋转叶轮域与进水流道出口、导叶域进口的两个动静交界面采用周向速度平均的Stage模型,其余交界面均采用None模型。

3 进出水流道设计方案

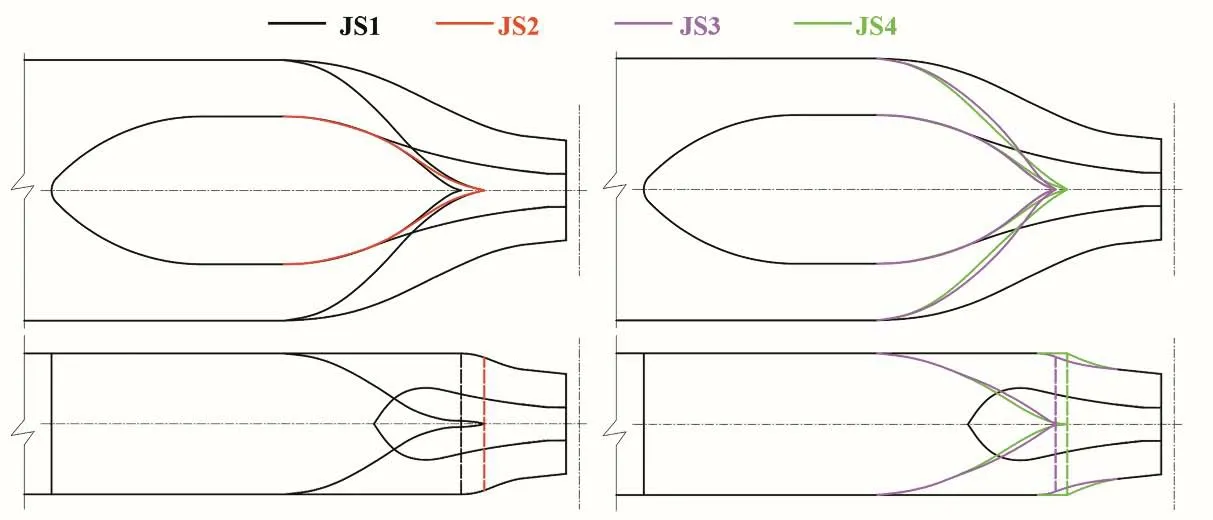

针对竖井进水流道,在该泵站原方案(JS1)的基础上,就竖井尾端距叶轮中心的距离设计了3个方案,其中JS1、JS3方案竖井末端尖角距叶轮中心3 360 mm,JS2 方案竖井末端尖角距叶轮中心2 700 mm,JS4方案竖井末端尖角距叶轮中心3 030 mm,JS4 方案对进水流道尾部上下收缩型线进行了优化。进水方案设计如图4所示。

图4 竖井进水流道方案比较Fig.4 Comparisonofshaftinletpassageschemes

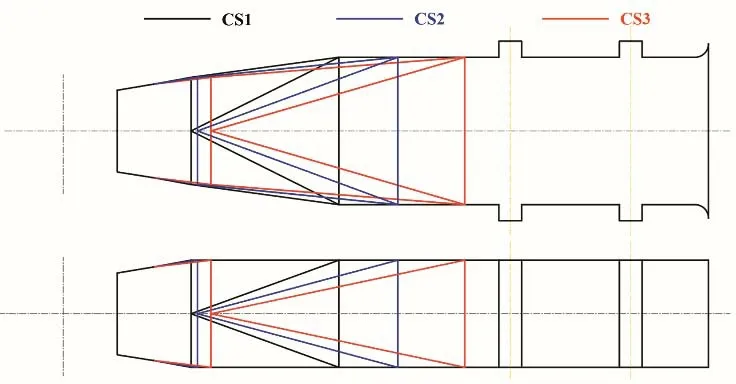

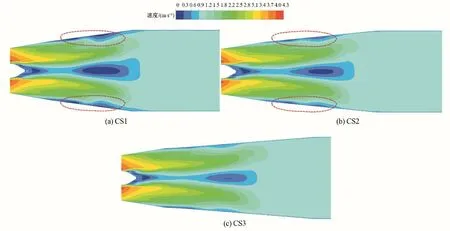

出水流道则在原方案基础上考虑不同扩散角对流动影响,设计了3 个不同扩散角方案:CS1 单边扩散角7.74°;CS2 单边扩散角5.73°;CS3单边扩散角4.52°。出水方案设计如图5所示。

图5 出水流道方案比较Fig.5 Comparison of outlet passage schemes

4 进出水流道计算结果分析

4.1 进水流道计算结果

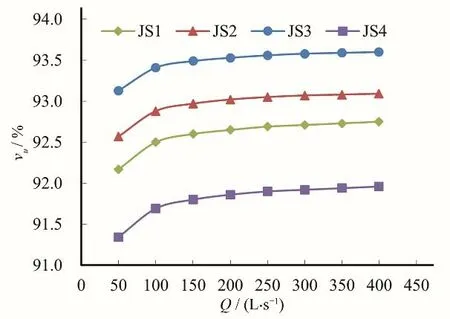

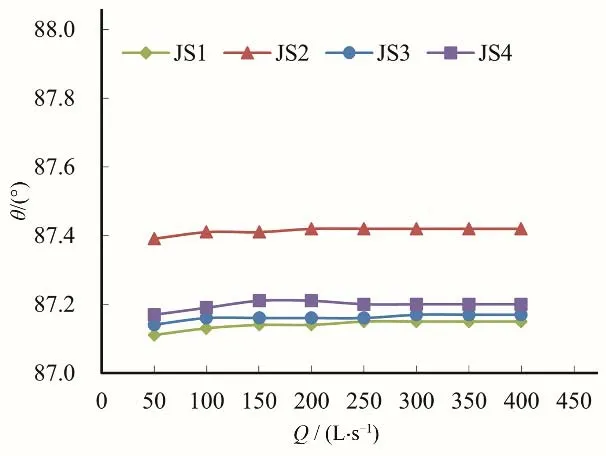

从计算结果中提取进水流道出口断面的速度数据,计算得到流速分布均匀度vu和平均入流角θ,图6 和图7 结果表明:进水流道出口流速度均匀度均随流量增加缓慢增大,并趋于稳定,JS3 各个流量下的流速分布均匀度最优,设计流量下达到93.6%,比JS4 高出1.7%,竖井两侧水流在竖井末端重新汇聚,竖井末端距叶轮中心越远,水流过渡越充分,因此出口断面的流速均匀度越高;4 个进水流道方案出口处的平均入流角非常接近,整体差距不大,JS2 各个流量下的平均入流角最优,最高达87.42°,比JS1高出0.27°。

图6 进水流道出口断面的轴向流速分布均匀度Fig.6 Axial velocity distribution uniformity at outlet section of inlet passage

图7 进水流道出口断面的平均入流角Fig.7 Velocity-weighted averaged swirl angle at outlet section of inlet passage

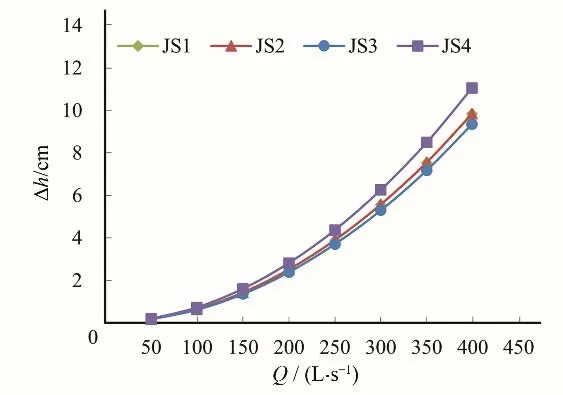

从图8 水力损失特性来看,JS1 方案竖井尺寸与JS3 方案一致,其方变圆型线过渡距离比JS3 多660 mm,在同一断面上JS1的湿周长度要大于JS3,因此JS1流道外轮廓表面积大于JS3,所以JS1损失比JS3略大,这表明竖井进水流道修圆型线对损失有影响;JS1、JS2 两个方案仅存在竖井尾部的区别,JS2 的竖井尾部比JS1细长,二者水力损失特性几乎一致,这表明竖井尖长尾部的形式对水力损失影响很小;JS4 上下收缩段型线过渡较突兀,水流冲击时能量损耗更大,所以水力损失最大。

图8 进水流道损失特性图Fig.8 Hydraulic loss of inlet channel

进水流道各个方案内部流线顺滑,未发生脱流回流现象,流线如图9所示。综合考虑流道出口断面的水泵入流条件和流道水力损失,确定JS3方案作为最终使用方案。

图9 进水流道内部流线Fig.9 Internal streamline of inlet channel

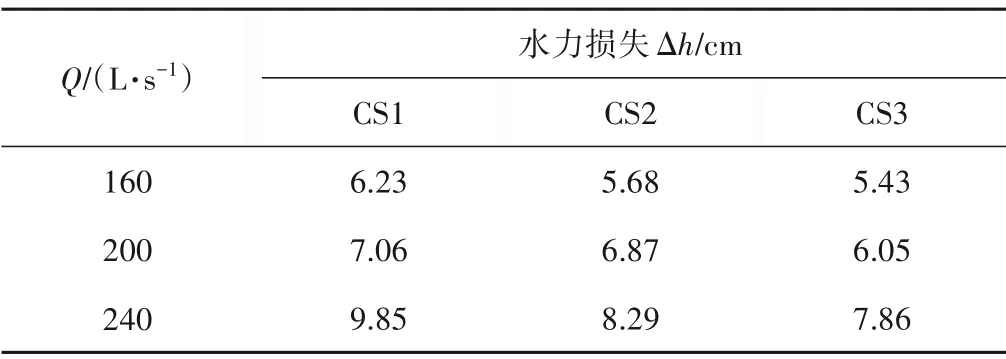

4.2 出水流道计算结果

对出水流道3个方案分别计算3个工况,水力损失如表1所示,出水流道中间水平剖面的速度云图如图10所示。分析结果发现:随着单边扩散角变大,水流在逆压力梯度下的扩散流动变得不稳定,两侧局部壁面明显脱流,造成水力损失增加;从导叶体出来的水流仍存在旋转运动,在旋转离心力作用下水流自然向四周扩散,导水帽后形成条状的低速区,单边扩散角越大,低速区越大。从流态和损失特性综合来看,采用CS3 方案是最佳选择。

图10 出水流道剖面速度云图Fig.10 Velocity nephogram of outlet channel section

表1 出水流道水力损失Tab.1 Hydraulic loss of outlet channel

5 前导叶优化

5.1 前导叶方案

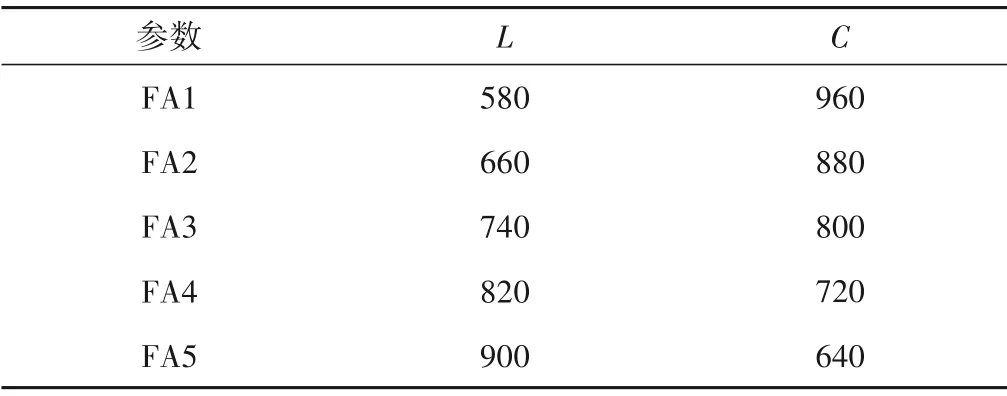

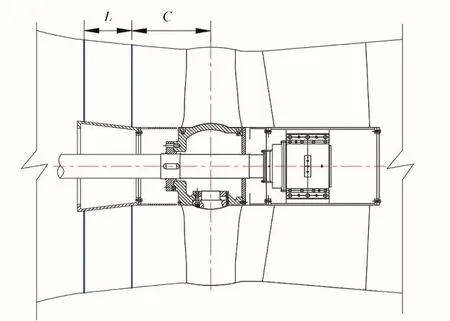

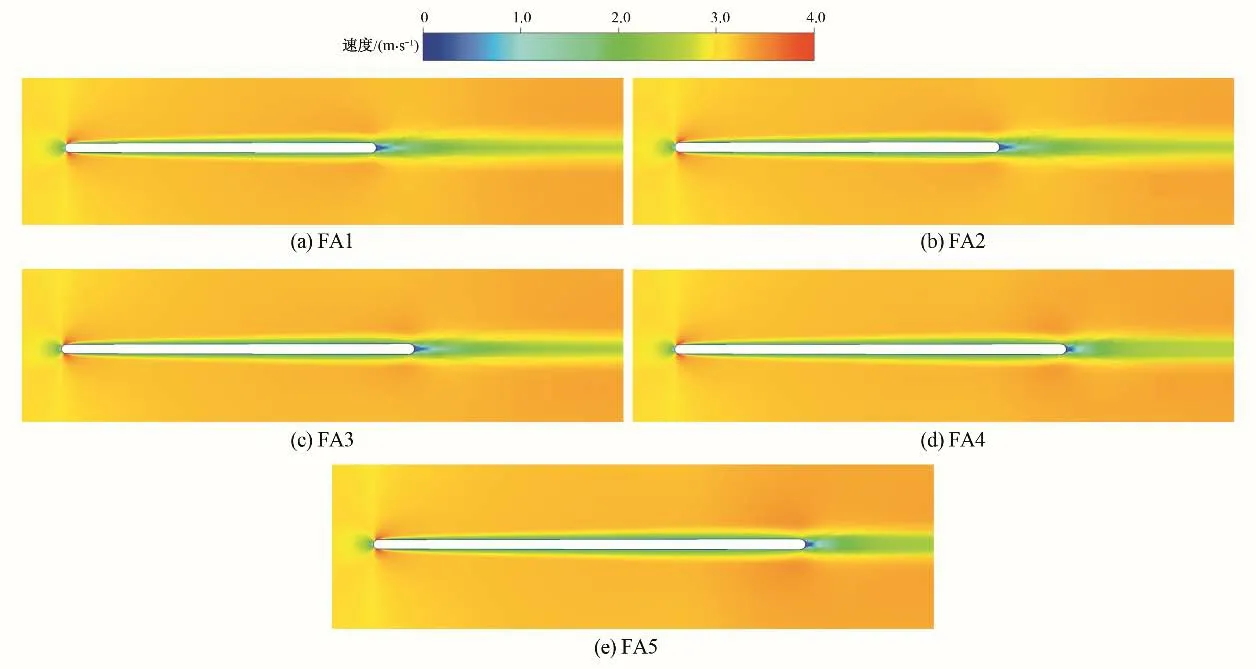

竖井贯流泵站电机安装在竖井当中,通过齿轮箱减速来驱动水泵轴,水泵轴水平放置且跨度较长,需要在中间加装前导叶支撑结构,但其作为过流部件会对泵装置的性能产生影响,为确定合适的前导叶尺寸与安装位置,改变前导叶出口距叶轮中心的距离与前导叶长度设计出5 个方案,方案参数和示意图分别如表2,图11所示。

表2 前导叶方案参数 mmTab.2 Front guide vane scheme parameters

图11 前导叶位置尺寸示意图Fig.10 Position and dimension diagram of front guide vane

5.2 带前导叶的泵装置计算结果分析

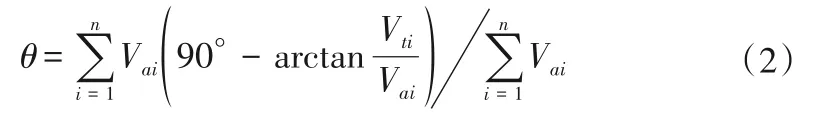

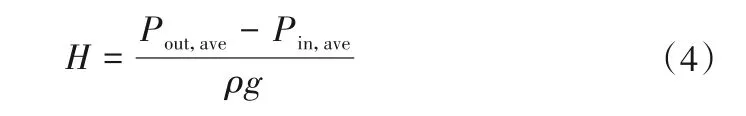

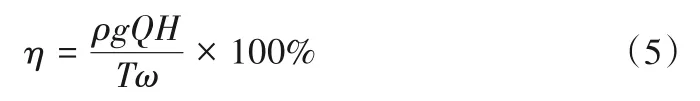

在优选得到的进出水流道基础上,对4 个前导叶方案分别计算了设计工况(214.03 L/s)与小流量工况(171.22 L/s)下的泵装置,提取进水流道出口断面的数据,根据式(1)、式(2)和式(3)分别求出轴向流速分布均匀度vu、流道出口平均入流角θ和进水流道损失Δh;泵装置外特性计算公式如下:

(1)扬程H:

式中:Pout,ave为泵装置出口面平均总压,Pa;Pin,ave为泵装置进口面平均总压,Pa;ρ为水体密度,kg/m3;g为重力加速度,m/s2。

(2)效率η:

式中:T为叶片所受扭矩,N·m;ω为叶轮转速,rad/s。

从分析得到的泵装置特性结果表3 可以看出:无前导叶方案泵装置无论是扬程、效率,还是进水流道损失、出口的流速均匀度均优于其他增设前导叶的方案,这表明前导叶会降低进水流道水力性能;随着前导叶长度的增加,进水流道出口断面的流速均匀度逐渐下降,损失也逐渐增加;图12 前导叶span=0.5处流速分布表明:水流流经前导叶后延伸出条状低速区,导叶出口越接近叶轮进口交界面,低速区对其影响越大,流速均匀度下降;所有计算方案均为直导叶,因此加权入流角并没有发生明显变化。对于泵装置而言,由于泵站设计扬程很低,增加的损失虽小但也会使装置效率下降1%左右,出于装置整体性能的考虑,采用FA1前导叶方案。

表3 带前导叶的装置特性Tab.3 Device characteristics with front guide vane

6 模型试验验证

为验证数值模拟结果的可信度,将优选的进水流道JS3 方案、出水流道CS3方案、前导叶FA1方案与模型泵进行泵装置模型试验验证,流道使用Q235 钢板按照缩小后的方案焊接制作,焊缝平整光滑。试验台为闭式循环系统,测试系统有500N·mJC1A 扭矩转速测量仪、DN400 L-mag 电磁流量计、EJA 系列压差传感器等设备,测试信号由NI 数据采集卡转换传输,再配合Labview 进行实时采样与显示。安装在试验台的泵装置如图12所示。

图12 前导叶span=0.5处流速分布Fig.12 Velocity distribution at span=0.5 of front guide vane

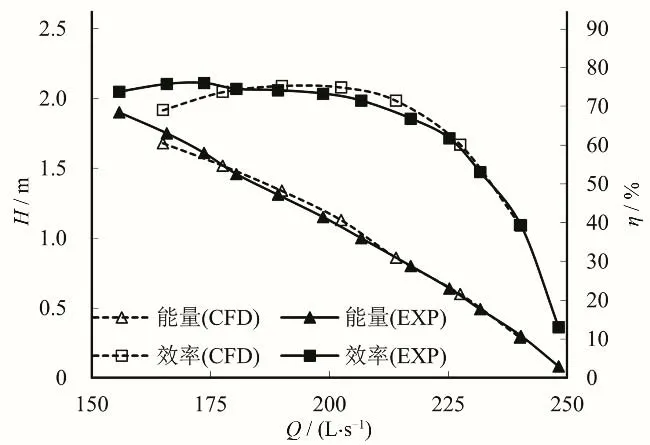

试验严格按照《水泵模型及装置模型验收试验规程》(SL140-2006)标准执行。数据采集前,模型泵在额定工况点运转10 min,检查试验台系统的密封、噪声和振动状况,排除循环系统中游离气体,确保能量特性试验在无空化条件下进行。将试验测得的叶片角0°时的泵装置Q-H和Q-η曲线与数值计算结果进行比对,由图13 分析可知:在设计流量Q=214.03 L/s 下,CFD 计算扬程为0.89 m,效率为71.44%;实验扬程为0.86 m,效率为69.21%。扬程相对偏差为3.49%,效率相对偏差为3.22%,其他工况下扬程相对偏差也均小于5%,这表明数值计算结果是可靠的。

图13 竖井贯流模型泵装置试验Fig.13 The experiment ofshaft-well tubular pump unit

7 结 语

对竖井尾部距叶轮中心距离、上下收缩型线,出水流道单边扩散角,前导叶位置及尺寸进行方案设计与数值计算选优,得到以下结论。

(1)竖井尾部距叶轮中心的距离对进水流道水力损失和出口断面加权入流角影响不大,但随着距离的减小,出口断面的流速均匀度会下降。

(2)竖井进水流道末端的上下收缩型线应过渡平滑,以保证水力损失尽量小。

图14 试验结果与数值计算结果对比Fig.14 Comparison of test and CFD results

(3)出水流道单边扩散角不宜大于4.52°,否则两侧壁面易出现脱流现象,同时流道中会产生较大面积的条状低速区。

(4)前导叶会使泵装置效率下降1%左右;直导叶出口离叶轮中心越近,进水流道出口的流速均匀度会小幅降低;直导叶越长,其水力损失也就越大。