基于自适应模糊PID算法的污水除磷控制系统研究

李家春,陈 波,阳启航,王永涛

(1.贵州大学机械工程学院,贵阳 550025;2.贵州省水利科学研究院,贵阳 550002)

0 引 言

随着国内工业发展进入高速稳步发展阶段,对环境保护也越发重要,工业上磷矿的发展也带来了环境污染等的问题。根据《中华人民共和国环境保护法》(2015年1月1日起施行)文件内容,磷矿工业污水排放标准中总磷值应低于0.2 mg/L,悬浮物(Suspended Solids,SS)值应低于50 mg/L。所以矿山污水必须进行集中处理,污水处理必须达到排放标准,才能从源头上解决水体污染问题。

由于污水中磷化物含量与矿井开采量、开采季节时间及天气有关,所以除磷工艺存在非线性及滞后性等特点,无法建立精确合适的数学模型,传统的控制器在污水除磷中存在局限性。王明锋等[1]采用末端出水处检测总磷值,根据数值结合PLC 控制器与模糊控制技术投加药剂,但模糊控制技术对参数变化不敏感且依赖于专家经验[2,3],在污水处理中往往会出现偏差。邱勇等[4]在污水除磷中设计了流量前端反馈及出水末端浓度反馈动态加药的PID 控制模式,这种模式虽然考虑到进水前端及末端出水的加药情况并与PID 控制器相结合,但PID 控制器结构简单对参数变化敏感,对于具有非线性、时变性、滞后特性的复杂系统,往往难以达到满意的效果。

本设计针对磷矿污水处理存在的复杂控制情况,以去除污水中的磷含量为目标,设计基于自适应模糊PID 算法的控制器[5],通过在线实时修改PID 的参数,以得到最优化的污水除磷控制效果。

1 污水除磷控制系统及模型

磷矿污水中的主要污染物参数是总磷值与SS值在污水中的含量大小,以此为依据处理污水。通过检测记录近一个月的污水水质情况,每天对总磷、SS值分别检测3 次并记录,检测时间为一个月。将每天的数据分别求平均值,得到污水总磷值与SS值对比曲线,如图1所示。根据图1中数据、历年台账及现场工作人员经验总结分析得知:检测SS值在磷矿污水除磷中尤为关键,原则上是SS大则总磷含量高,药剂的投加量就多。工程上可以近似按照强正比关系处理。

图1 污水总磷值与SS值对比Fig.1 Comparison of total phosphorus value and SS value in the wastewater

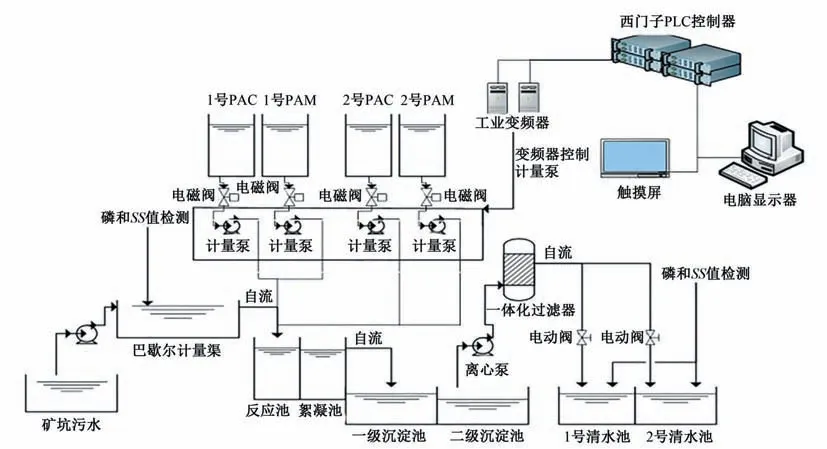

根据上述数据经验建立污水除磷控制系统,污水除磷控制是指对将矿井污水中含有的磷化物去除的过程,具体去除过程是在污水中添加PAM助凝剂和PAC絮凝剂两种药剂,两种药剂与磷化物进行反应,最终使得污水中的磷化物得到去除,进而使得污水达到国家排放标准。如图2 所示,矿井下的污水由一台大功率水泵抽取到矿井上的巴歇尔计量渠,通过相应的传感器,检测出污水中含有的总磷值和SS值,并反馈给西门子PLC控制器,同时渠中的污水受重力作用自动流进污水反应池;工作人员提前使用西门子PLC 控制器根据污水进水端的SS值编写出工业变频器的频率输出梯度程序,当检测到污水中含有的总磷及SS值时,将控制电磁阀打开并按照设定好的频率,控制计量泵从PAM 和PAC 桶中抽取含有一定浓度的溶液进入反应池,反应池中的污水和溶液经过反应后流入絮凝池中絮凝,同时絮凝池中的污水受重力作用先流入一级沉淀池,再流入二级沉淀池中,通过这两个沉淀池,污水中的SS会得到沉淀。使用离心泵将二级沉淀池中经过沉淀后的污水抽入一体化过滤器中过滤掉泥沙等杂质后,排放至1号清水池中,再次检测水中的磷和SS值;当清水池高液位且达到排放标准时则可排放,关闭此清水池电动阀,开启2号清水池进水电动阀,并再次检测水质情况,依次重复循环,从而保证清水达到排放的标准。

图2 磷矿污水处理控制系统组成Fig.2 Composition of phosphate rock wastewater treatment control system

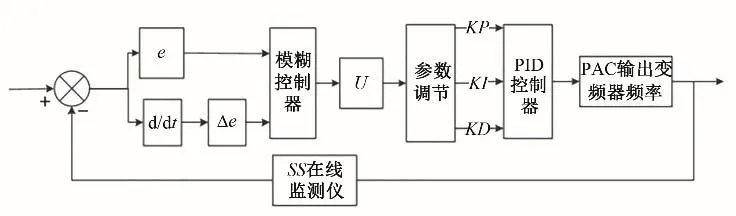

PAC药剂的投加过程中持续检测进水端的SS值实时数据,基于模糊PID 控制进行输出控制,将SS值与设定值之间的偏差值与偏差变化率作为模糊控制的输入,输出为PID 控制器的3个输入参数kp、ki、kd,再得到最后PAC药剂变频器的输出值。

2 模糊PID控制系统

2.1 自适应模糊PID控制器原理

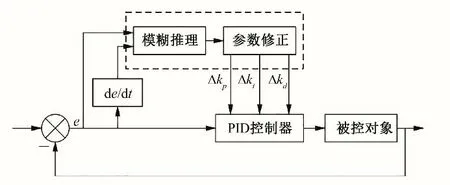

在传统的控制领域中,有各种各样的控制理论及方法,其中PID 控制具有结构简单、鲁棒性强、性能稳定、容易实现以及具有自适应能力等诸多优点,因而在控制行业中被广泛使用。但由于污水处理工艺存在非线性及滞后性且参数变化敏感等特点,使用单一的PID 控制易出现超调现象,过渡时间长,不易稳定处理污水。而模糊控制技术能够适用于非线性、大滞后性及参数变化敏感的控制对象,但是却存在一定的静态误差。因此,本文将PID控制与模糊控制技术相结合,能更好地提高控制系统的使用范围及控制精度。通过在城市污水处理厂[6],火电厂废水处理[7]中使用该种控制算法后的结果表明,自适应模糊PID控制算法能够满足这样的要求[8,9],模糊PID 控制模型如图3。

图3 模糊PID控制模型Fig.3 Fuzzy PID control model

2.2 自适应模糊PID控制的实现

污水除磷控制主要是系统对PAM 助凝剂和PAC 絮凝剂两种除磷药剂投放量的控制(以下用PAC 的投放控制进行举例,PAM 投放原理与此相同)。首先控制系统先检测污水中的SS值含量的大小,然后将检测到的出水端SS的实际值,与系统设定值进行比较得出SS的实时偏差值e及实时偏差变化率Δe,经过模糊控制器处理后得到参数U,其中U包含Δkp、Δki、Δkd。U经过参数调节后传递到PID控制器,PID控制器通过Δkp、Δki、Δkd的变化控制PAC 输出变频器的频率大小[11]。由于变频器控制计量泵,因此通过控制频率即可实现对PAC 药剂的投放控制,从而保证对污水中的SS值的正确处理。同时污水中的SS值含量由SS在线监测仪监测并反馈到系统初始,进而再次调整e和Δe的值,以此往复循环,实现自适应的效果。图4 为自适应模糊PID控制系统原理[10]。

图4 自适应模糊PID控制系统原理Fig.4 Principle of adaptive fuzzy PID control system

2.3 模糊PID规则的确定

2.3.1 PID控制器

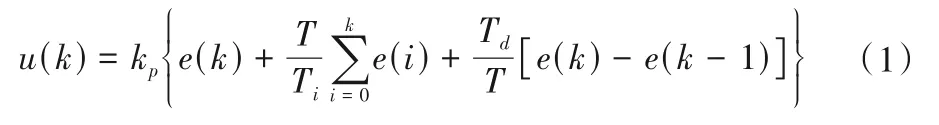

常用的PID控制算法[12]为:

式中:u(k)为输出;e(k)为输入;T为采样周期;Ti为积分常数;Td为微分常数。

2.3.2 模糊控制器

各模糊子集的隶属函数根据需要选取三角函数[13],函数模型如式(2):

其中要求a≤b≤c。

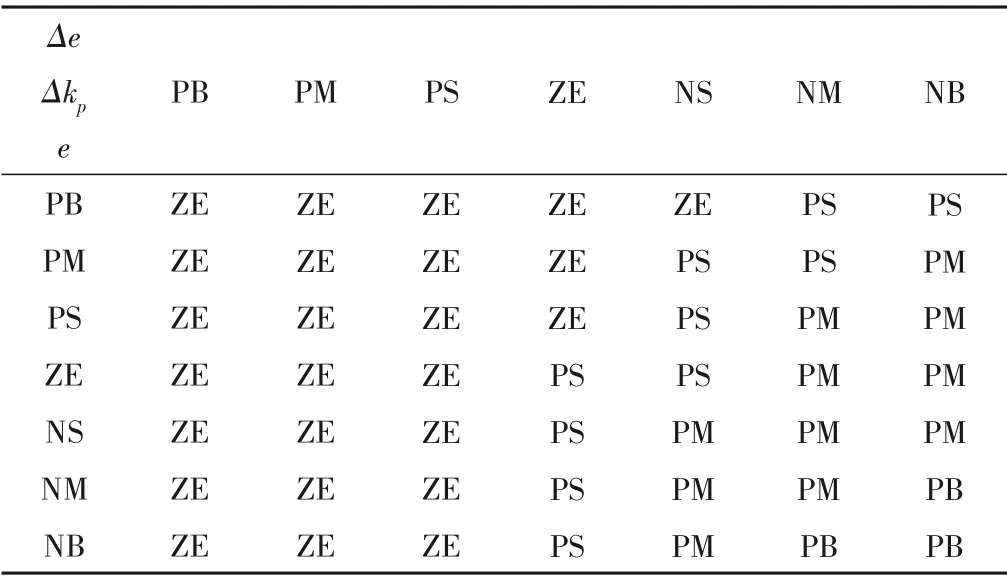

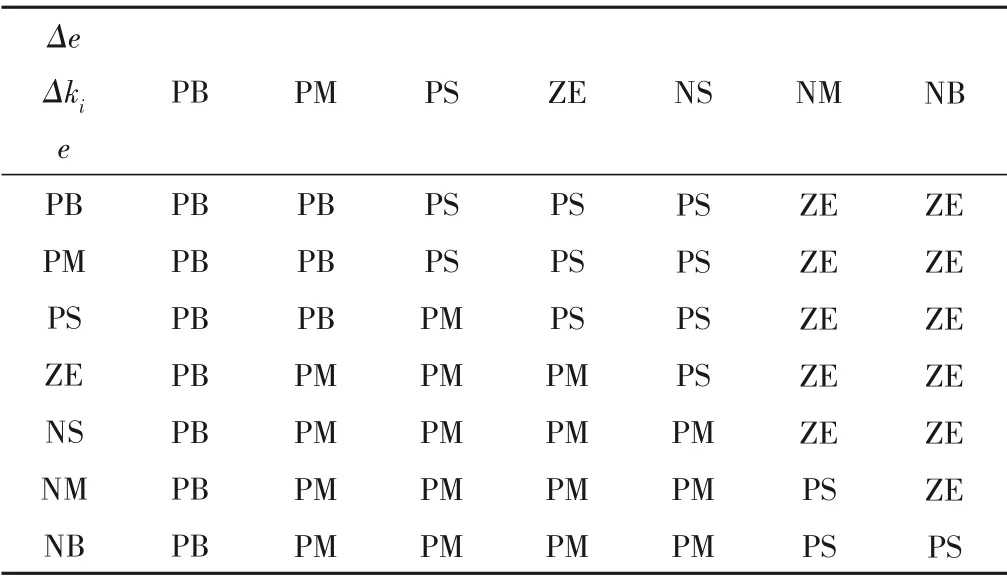

通过检测记录的历史数据,进而确定出各变量的模糊论域。模糊控制系统共2 个输入量,分为SS(悬浮物)实时值偏差e、SS(悬浮物)实时值偏差变化率Δe;3个输出量为Δkp、Δki、Δkd。SS(悬浮物)实时值偏差e、SS(悬浮物)实时值偏差变化率Δe使用7个模糊子集进行描述,即负大(NB)、负中(NM)、负小(NS)、适中(ZE)、正小(PS)、正中(PM)、正大(PB),对应量化后的离散论域为{-3,-2,-1,0,1,2,3}。模糊输出U包含的4个输出量的模糊子集涵盖为:适中(ZE)、正小(PS)、正中(PM)、正大(PB),用四个模糊子集进行涵盖,对应量化后离散论域为{0,1,2,3}。

当偏差量e在PB—ZE 时,此时目标值符合设定值范围内,系统要避免超调现象但需要做出一定的响应速度,应该选择较小的kp,适中的kd和较大的ki;当e在ZE—NS 时,目标值接近设定值,考虑到不应使系统波动范围会变大,在Δe较小时,系统中kp、ki取较大数值,kd取较小值;当e在NM—NB时,目标值与设定值相差大,在保证目标值与设定值之间误差变小的同时还应避免超调现象[14,15],应选取较大的kp和较小的ki、kd。

根据污水处理工作员经验及上述经验,建立Δkp、Δki、Δkd这3个参数模糊规则,可以得到相应的模糊控制规则表1~3。

表1 参数Δkp模糊控制规则表Tab.1 Parameter Δkp fuzzy control rule table

使用MATLAB 中的FIS编辑器编写各模糊子集的隶属函数规则和参数模糊控制规则。通过FIS得到的各参数的输出特性曲面,从图5中可以看出不同参数之间输入信号与输出的关系,输出特性曲面如图5所示。

图5 输出特性曲面Fig.5 Output characteristic surface

表2 参数Δki模糊控制规则表Tab.2 Parameter Δki fuzzy control rule table

表3 参数Δkd模糊控制规则表Tab.3 Parameter Δkd fuzzy control rule table

3 仿真与试验

3.1 仿真分析

3.1.1 模型建立

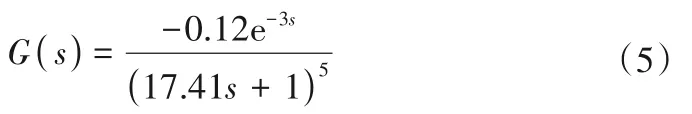

为了验证自适应模糊PID 控制器是否满足实际使用效果,对控制PAC 絮凝剂投放量的变频器输出频率进行仿真分析。根据PAC 调节的特点,确定采用高阶带延迟环节的传递函数模型[16],如式(3)所示:

式中:s为时间变量;K为系统增益;τ 为延迟时间,s;θ为系统阶次;T为时间常数。

在开环响应曲线中可得到控制系统的初始值和终值,可计算出系统增益K=-0.12;分别确定模糊输出下降到40%时间,t1=73 s,下降到80%时间,t2=115 s,根据工程建模法确定θ值,确定系统阶次θ=5;时间常数T的确定如式(4)所示:

代入t1、t2数值计算得T=17.41,确定该系统的延迟时间τ=3 s,最终得到该控制系统模型,化简后可得式(5):

3.1.2 控制系统模型与仿真

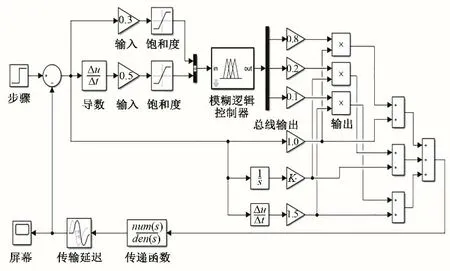

根据本文构建的模糊PID 控制系统,选取PAC 药剂的浓度N为5%;污水进水流量约为260 m3/h;设定SS排放值为50 mg/L,在Matlab 的Simulink 模块下对此模糊控制系统进行建模仿真。如图6 模糊PID 控制模型、图7 控制模型单位阶跃响应曲线:

图6 模糊PID控制模型Fig.6 Fuzzy PID Control Model

图7 控制模型单位阶跃响应曲线Fig.7 Control model unit step response curve

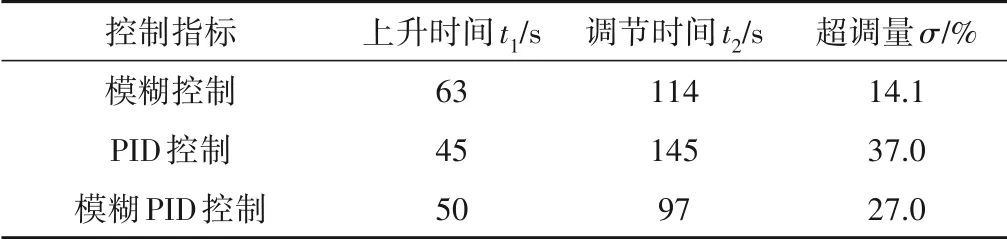

由控制模型单位阶跃响应曲线可以看出,在这3 种控制策略中,从达到稳态时间来看,模糊PID 控制最先达到稳定状态,接着是模糊控制,最后是PID 控制;从响应时间来看,PID 控制最先响应,然后是模糊PID 控制,模糊控制响应速度最慢;从超调量来看,PID 控制的超调量最大,并且有很明显的震荡现象,模糊控制的超调量最小,而模糊PID控制虽然有一定的超调量,但超调量、响应速度以及达到稳定的时间都在模糊控制于PID控制之间,控制效果更加稳定。三种控制策略的单位阶跃响应指标如表4所示。

表4 单位阶跃响应控制性能指标对比Tab.4 Comparison of unit step response control performance indexes

3.2 实验测试

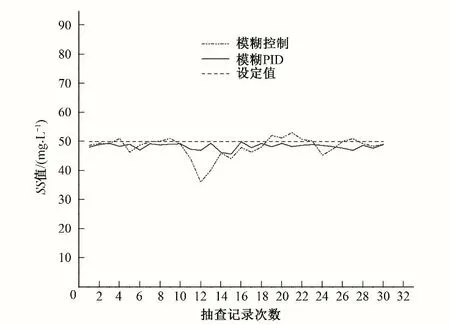

在污水处理厂的污水处理控制系统中加入本文所设计的自适应模糊PID控制系统,待系统稳定运行后,现场工作人员每隔8 h 记录一次进出水数据,每天记录3 次,根据相同的控制情况设计单一模糊控制技术并与之数据对比。采集到如图8和图9 的出水总磷值及SS值对比数据图,从图中可以看出采用本设计的模糊PID 控制系统性能稳定,处理过的水质总磷值、SS值均低于排放标准0.2、50 mg/L,稳定且无超标现象出现,在药剂的投加量上更加精确,减少了对药剂的浪费,节约了药剂使用成本。而模糊控制系统依赖于经验数据,在处理污水中出现处理能力较差的情况,在药剂的投加上会出现过大或缺少情况,当投加药剂量少时,使污水在反应池中不能得到充分降解,导致污水处理不能达标;而投加药剂量大时,会增加药剂使用成本。

图8 出水总磷值数据对比Fig.8 Comparison of effluent total phosphorus value data

图9 出水SS值数据对比Fig.9 Comparison of effluent SS value data

4 结 论

通过对本控制系统的仿真分析和试验测试,可以得出以下结论。

(1)通过仿真结果可以得出:相比于PID控制与模糊控制技术,本文设计的模糊PID控制模型单位阶跃响应超调量较小,响应时间快,控制过程无震荡现象且保持平稳状态,具有良好的可行性及有效性。更适用于磷矿污水除磷的复杂控制系统中。

(2)通过试验测试结果可以得出:使用本文设计的自适应模糊PID控制方法,提高了控制系统的稳定性;同时该系统在药剂的投加上比单一的模糊控制和PID 控制更加精确,更能满足在磷矿污水处理中除磷的要求,减少了对药剂的浪费,使整个系统更加具备经济性。