非洲某钛铁矿初步选矿试验研究

杜延雷,颜禄康,黄刚

(绿纱矿业股份有限公司,刚果民主共和国加丹加省)

钛铁矿是金属钛的重要矿产来源,世界上钛矿产资源主要集中在中国、美国、南非等国家。对钛铁矿的综合回收利用是对此类矿石开发的长期趋势,综合回收低品位钛铁矿,不仅能使矿产资源得到有效利用,减少资源浪费,也可大幅提高开发此类矿石资源的经济效益[1]。

根据当前钛铁矿的各种选矿形式和方法,针对非洲某主要矿石成分为岩屑、石英、长石、绿帘石、磷灰石及磁铁矿、钛铁矿等矿物的钛铁矿(含Ti 量为6.4%,TiO2为10.7%,TFe 为20.46%左右)进行综合选矿试验研究,通过磁选、重选及浮选等综合选矿方案,获得合格品位钛精矿[2-3],为该矿开发利用提供选矿方案指导。

1 矿石性质

1.1 矿石样品化学组成

试验样品来自非洲南非东北部某矿区,表1 为全元素分析结果。由表1 可知,矿石中主要可回收含钛含铁矿物,金属钒品位较低。表2 为原矿稀土元素分析结果。由表2 可知,原矿属于风化壳离子吸附型稀土矿,但轻稀土氧化物品位为0.042%,低于边界品位。表3 为钛物相组成分析结果。由表3可知,钛金属主要赋存于钛磁铁矿与钛铁矿中,金红石与硅酸盐类钛金属的比例较低。

表1 原矿ICP+滴定全分析结果Table 1 Results of full analysis for raw ore with ICP+titrationw/%

表2 原矿稀土元素分析结果Table 2 Analysis results of rare earth elements in raw ore /(μg·g−1)

表3 原矿钛物相组成分析结果Table 3 Analysis results of titanium phase composition in raw ore

1.2 试验样品主要矿物物化性质及嵌布特征

通过对原矿不同样品点进行岩矿鉴定分析确认,不同岩矿鉴定的矿样中矿物种类相似,只是不同样品中矿物的相对含量不同,主要为砂质、含铁质粘土岩,似砂状,边部不规则。鉴定结果显示,矿石样品主要为透明矿物(约95%)和部分不透明矿物(一般约5%,部分约10%)。在透明矿物中,主要成分为岩屑(5%~70%)、石英(15%~95%)、长石(1%~5%),部分含有绿帘石(10%~30%)及少量角闪石、磷灰石等。不透明矿物中,主要成分为磁铁矿(2%~10%)、钛铁矿(少)、赤铁矿(2%~10%)、褐铁矿(1%~5%)。原矿为砂质、含铁质粘土岩,90%以上为透明矿物,10%左右为不透明矿物。在不透明矿物中磁铁矿占绝大部分,钛铁矿、赤铁矿、褐铁矿较少。原矿中主要金属矿物为钛铁矿、磁铁矿,主要非金属矿物为辉石、角闪石、长石、石英、磷灰石、绿泥石等矿物。

表4 为粒度筛析数据。由表4 可知:−0.074 mm 粒级中TiO2的分布率仅占2.96%,+0.074 mm粒级占97.04%,其中+0.85 mm 级别占16.15%,−0.85~+0.1 mm 级别占76.47%,−0.1~+0.074 mm 级别占4.42%;−0.1 mm 粒级中TFe 金属分布率仅占8.3%,+0.1 mm 级别占91.7%,+0.15 mm 级别占82.1%,表明矿物中Ti 元素主要分布在粗粒级中。

表4 原矿粒级筛析试验结果Table4 The results of particle size sieve analysis test of the raw ore

2 试验结果与讨论

2.1 磁重试验

根据上述部分矿物性质和粒度分布组成分析,首先进行干式磁选,磁选精矿中Ti 品位提升至16.61%,TFe 品位提升明显,但尾矿Ti 品位仍偏高。对此结果,分别对干磁选精矿采用干式磁选-弱磁选流程进行试验,干磁选尾矿采用洗矿-螺旋溜槽-摇床-弱磁选流程进行试验。最终获取TFe 品位54%的铁精矿,TiO2品位46.4%的钛精矿。综合选矿流程如图1 所示。

图1 选矿试验数质量流程图Fig.1 Flow chart of quantity and quality of beneficiation test

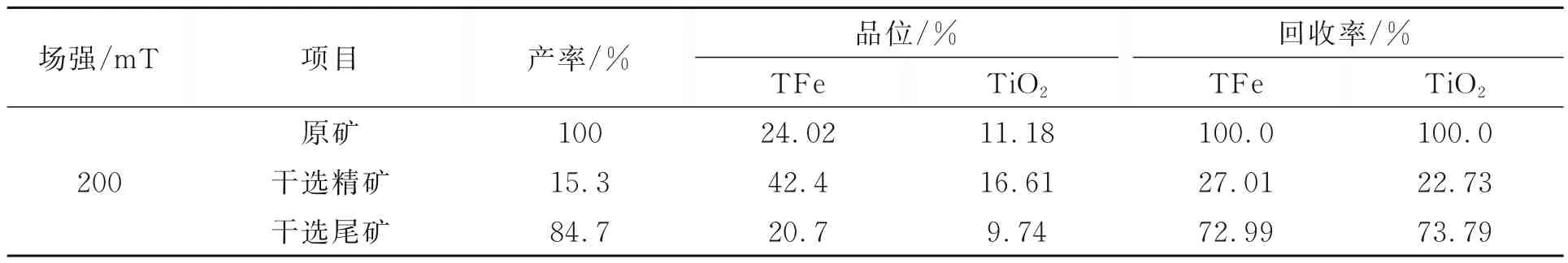

2.1.1 原矿干式磁选试验

取经过试验室干燥后原矿样品,设置场强200 mT,进行干式磁选试验,试验结果列于表5。表5 可知,在场强200 mT 的条件下,对原矿直接干式磁选,可获得干选精矿产率15.3%、TFe 品位42.4%、TiO2品位16.61%,以及TFe 回收率27.01%、TiO2回收率22.73%的选别指标。

表5 干式磁选试验结果Table 5 Test results of dry magnetic separation

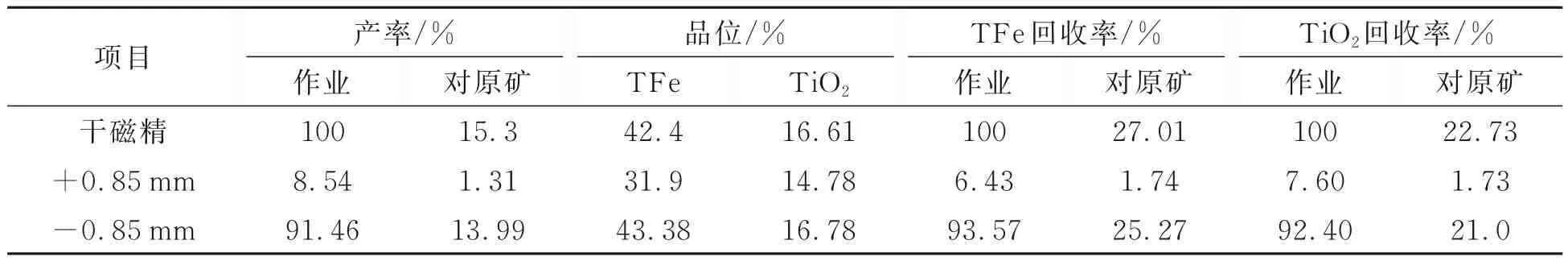

2.1.2 干选精矿-弱磁选试验

取干式磁选后精矿,用0.085 mm 筛筛分,对筛下产品进行湿式弱磁选试验,场强120 mT。筛分及弱磁试验结果分别列于表6 和表7。

由表6 可知:干式磁选精矿经0.85 mm 筛进行筛分,筛下产品的TFe 品位43.38%、TiO2品位16.78%,以及TFe 回收率93.57%、TiO2回收率92.4%,表明有用元素主要集中在0.85 mm 粒级以下。

表6 干选精矿0.085 mm 筛分试验结果Table 6 Screening test results of dry concentrate with 0.085 mm sieve

由表7 可知:对干选精矿进行湿式弱磁选后,获得弱磁精矿的产率5.65%、TFe 品位54.32%、TiO2品位19.97%,以及TFe 回收率18.87%、TiO2回收率14.9%;弱磁尾矿的TFe 品位27.23%、TiO2品位12.06%,其与原矿相近。

表7 干选精矿-弱磁试验结果Table 7 Test results of dry concentrate-weak magnetic separation

取弱磁选后精矿,用套筛筛分,其筛析试验结果列于表8。由表8 中数据可知:弱磁精矿中−0.074 mm 粒级中TFe 金属分布率占0.88%,TiO2金属分布率占0.62%;+0.15 mm 粒级中TFe 金属分布率占91.79%,TiO2金属分布率占93.23%。结果表明,有用矿物嵌布粒度较粗。

表8 弱磁精矿粒级筛析试验结果Table 8 The results of the particle size sieve analysis test of weak magnetic separation

2.1.3 干式弱磁尾矿-洗矿-溜槽试验

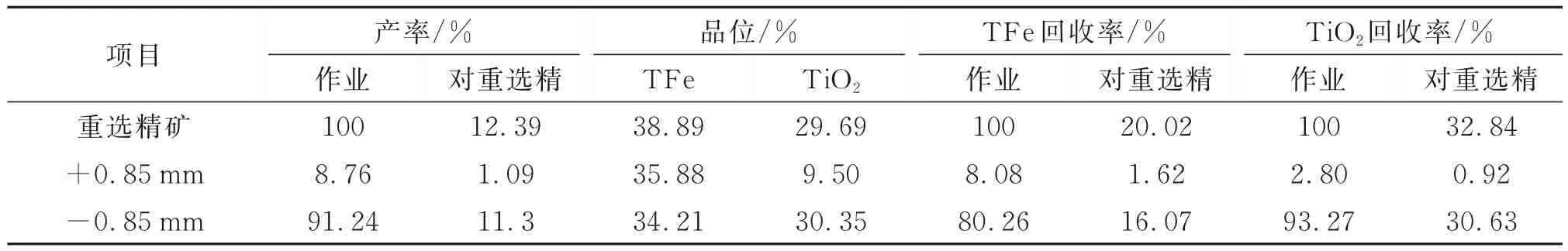

取干式磁选后尾矿,首先用搅拌槽搅拌10 min,矿浆浓度30%,然后用螺旋溜槽重选,对螺旋精矿再选,对螺旋精矿用0.85 mm 筛子筛分,试验结果分别列于表9 和表10。

表9 干选尾矿洗矿-螺溜试验结果Table9 Test results of dry separation tailings with washing-spiral chute /%

表10 螺溜精矿0.85 mm 筛分试验结果Table 10 Screening test results of spiral chute concentrate with 0.085 mm sieve

由表9 可知,采用洗矿-粗螺-螺旋溜槽重选的工艺,抛掉了产率为63.2% 及TFe 品位16.34% 和TiO2品位5.27% 的尾矿,同时损失TFe 回收率42.99%及TiO2回收率29.79%。

由表10 可知,螺溜精矿的有用矿物主要集中于−0.85 mm 产品中,其TFe 回收率16.07%、TiO2回收率30.63%。

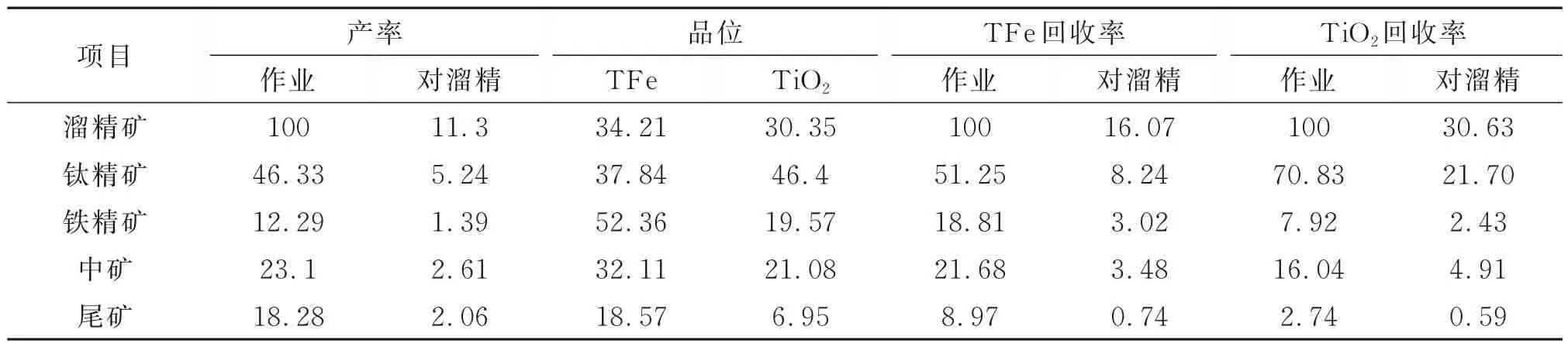

2.1.4 螺精筛下-摇床-弱磁选试验

取螺溜精矿筛下产品200 g 进行摇床试验,分别对摇床精矿、中矿进行弱磁选,场强100 mT,试验结果列于表11。

由表11 可知:对摇床精矿进行弱磁选,仍有产率为1.39%和TFe 品位52.36%的铁精矿,说明在干选过程中有一部分铁精矿进入尾矿中;钛精矿产率5.24%,TiO2品位达到46.4%、TiO2回收率21.7%。

表11 摇床-弱磁试验结果Table 11 Test results of shaker-weakening magnetic separation /%

通过采用磁选、重选等综合流程开路试验,最终获取钛精矿品位46.4%。为进一步提高钛精矿品位和回收率,对磁选重选流程获取的钛精矿进行物相分析,并根据物相分析结论采用浮选方法进一步提高钛精矿品位。

2.2 钛精矿物相分析试验

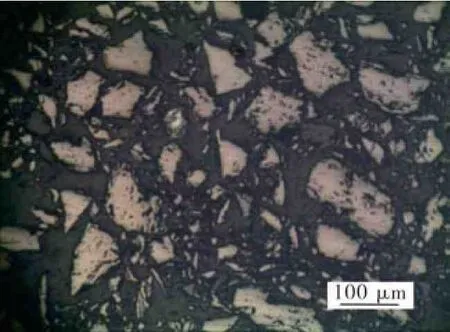

对试验获得的钛精矿进行岩矿鉴定,钛精矿鉴定结果如图2 所示。从图2 可见,钛精矿中未发现金红石存在,但含有磁铁矿、赤铁矿及部分含有褐铁矿、黄铁矿,这些矿物的存在会影响钛铁矿品位,此外有小部分钛铁矿与透明矿物蠕状交生,也在一定程度上会影响钛精矿的综合品位。

图2 钛精矿岩矿鉴定图像Fig.2 Ilmenite concentrate rock and mineral identification image

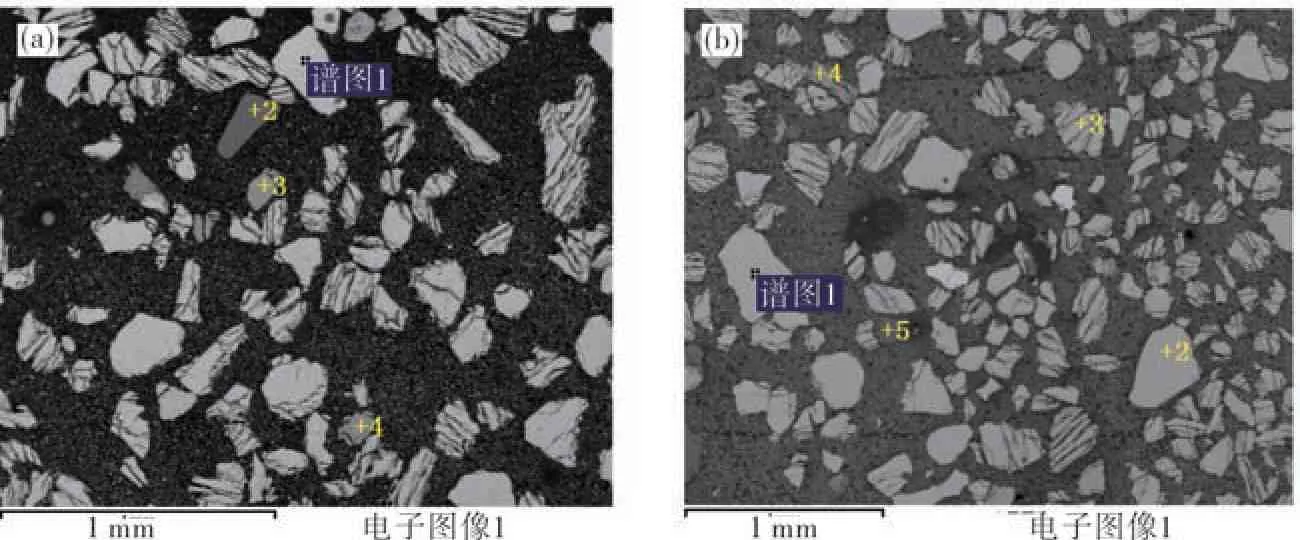

对试验获得的钛精矿进行SEM-EDS 分析,结果如图3 所示。从图3 可见:在选区范围内呈现的能谱可见有5 种矿物,矿物类型包括钛铁矿、含Mn 钛铁氧化物、含Mg 钛铁氧化物、磷灰石和夕线石,其中Mg 和Mn 以类质同象替代Fe;另外,精矿中出现粒度较大的夕线石(粒度约0.4 mm),但是数量较少;同时,钛精矿出现较多的磷灰石,粒度较小(0.1~0.2 mm),且与含钛矿物连生。

图3 钛精矿SEM-EDS 图像Fig.3 SEM-EDS images of ilmenite concentrate

用电子探针对钛精矿中含钛矿物点进行进一步检测分析,结果如图4 所示。从图4 电子探针分析可以看出,15 个点位检测均未发现金红石,发现的矿物包含类型有钛铁矿、矽线石、绿泥石、磷灰石,并且矿物多数为钛铁矿。对含钛铁矿进行点检测,确定精矿样品中TiO2平均含量为52.19%。

图4 钛精矿电子探针分析图像Fig.4 Electron probe analysis images of ilmenite concentrate

根据上述检测鉴定分析发现:钛精矿中主要矿物为钛铁矿,没有发现有金红石(TiO2);钛铁矿理论品位为52%,电子探针分析钛铁矿理论品位为52.19%。结果表明,该精矿中的硅线石、磷灰石、绿泥石等其他矿物是影响钛品位的主要原因,磷灰石(0.1~0.2 mm)造成P 及Ca 元素成分增高,硅线石(0.4 mm)造成Al 和Si 等含量增高。

2.3 钛精矿浮选试验

2.3.1 磨矿细度试验

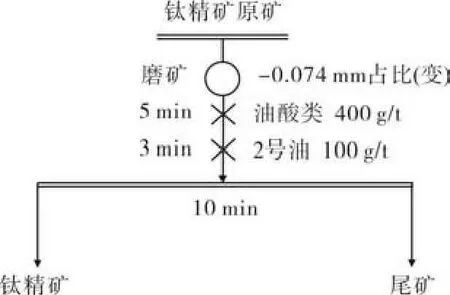

磁选、重选获取的钛精矿原矿粒度较粗,根据物相分析,部分钛精矿原矿中含有其他矿物的连生体,采用油酸类捕收剂、2 号油作起泡剂、硫酸做pH 调整剂,对不同细度钛精矿原矿进行浮选试验。磨矿流程示意图如图5 所示,试验结果如图6 所示。

图5 磨矿细度试验流程示意图Fig.5 Schematic diagram of grinding fineness test flow chart

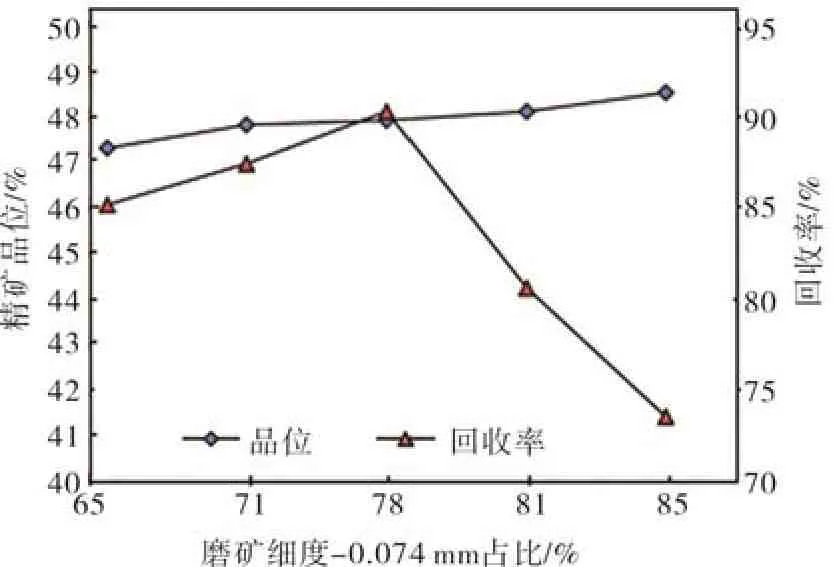

图6 磨矿细度试验结果Fig.6 Grinding fineness test results

从图6 可明显看出:随着磨矿细度的增加,浮选钛精矿品位持续增加,但是增长趋势缓慢;随着磨矿细度增加,钛精矿回收率先增加后快速降低,当细度为−0.074 mm 占比为78%时,钛精矿回收率最大,此时品位为47.9%。

根据磨矿细度初步试验可以看出,采用油酸类捕收剂,一段浮选钛精矿品位可以有明显提高,选定磨矿细度为78%基础上,进行进一步浮选试验。

2.3.2 精矿浮选试验

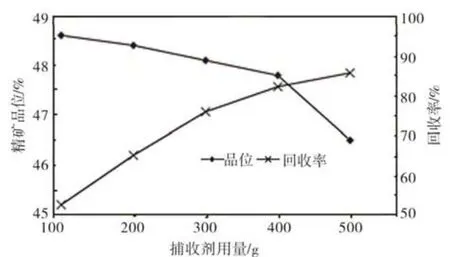

在磨矿细度−0.074 mm 为78%及起泡剂用量为50 g·t−1条件下,进行油酸类捕收剂用量试验,试验结果如图7 所示。从图7 可以看出:随着捕收剂用量增加,浮选精矿品位持续下降,回收率不断增加;当捕收剂用量达到400 g·t−1时,再增加捕收剂用量,浮选精矿品位降幅较大。因此,确定浮选粗选的捕收剂用量为400 g·t−1。

图7 捕收剂用量试验结果Fig.7 Test results of collector dosage

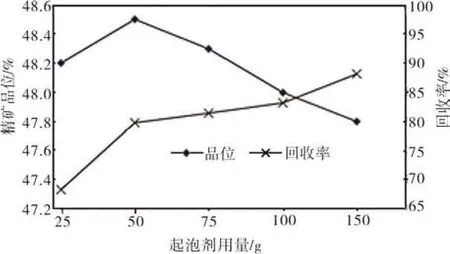

在磨矿细度−0.074 mm 为78%及捕收剂用量为400 g·t−1条件下,进行起泡剂用量试验,试验结果如图8 所示。从图8 可见,当起泡剂用量为50 g·t−1时,浮选精矿品位最高,浮选回收率接近80%。因此,选择捕收剂用量为50 g·t−1作为浮选粗选起泡剂用量。

图8 起泡剂用量试验结果Fig.8 Test results of foaming agent dosage

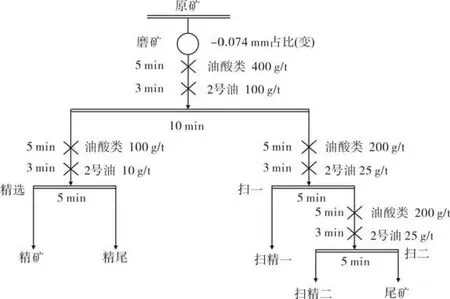

2.3.2 精矿浮选开路试验

在钛精矿原矿磨至−0.074 mm 细度含量78%,油酸类捕收剂用量400 g·t−1、2 号油起泡剂用量为50 g·t−1,矿浆pH 值为5 的条件下,采用一段粗选、一段精选、两段扫选流程进行浮选开路试验。浮选试验流程及药剂制度如图9 所示,开路浮选试验结果列于表12。

图9 浮选开路流程示意图Fig.9 Schematic diagram of open circuit flotation process

表12 浮选开路试验结果Table 12 Flotation results of open circuit test /%

从图9 可以看出,对经磁选、重选流程处理后获取的钛精矿原矿进行一粗、一精、二扫浮选流程进行选别,可以进一步提高钛精矿品位,最终获取含TiO2为49.1%的合格钛精矿。

3 结论

(1)非洲某钛铁矿原矿为砂质含铁质粘土岩,主要金属矿物为钛铁矿、钛磁铁矿,主要非金属矿物为辉石、角闪石、长石、石英、磷灰石、绿泥石等矿物。

(2)采用磁选和重选方式对原矿进行干式磁选,所获得的干磁选的精矿和尾矿分别进行初步选矿试验,可以获取品位46.4%的钛精矿及TFe 品位为54.32%左右的铁精矿,表明常规磁选、重选可以获取品位较高精矿产品。

(3)对磁选、重选获取的钛精矿进行矿物学分析发现:主要钛矿物为钛铁矿、钛磁铁矿,金红石占比少;脉石矿物为硅线石、磷灰石、绿泥石等部分含钛矿物与脉石蠕庄交生而影响了钛精矿的品位。

(4)采用磨矿-浮选方式,对钛精矿细磨,提高矿物解离度,在常规浮选方式下进行浮选,最终可以获取49.1%的钛精矿。

(5)通过初步系列试验研究,该钛铁矿采用选矿方法可以取得较好指标的精矿产品。