煤矿井下煤层顶板分段加砂压裂增渗技术与应用

董润平,张 俭,闫志铭,刘 乐,王晨阳

(1.华阳新材料科技集团有限公司,山西 阳泉 045000;2.中煤科工集团西安研究院有限公司,陕西 西安 710077)

矿井瓦斯(煤层气)作为一种清洁、绿色能源得到社会广泛关注。强化瓦斯抽采不仅可以减小煤矿灾害事故,而且能够促进清洁能源的开发利用[1]。近年来,随着矿井开采机械化、智能化程度提高,开采活动向深部不断延伸,煤层“低渗透率、高瓦斯含量、高瓦斯压力”等问题日益凸显,瓦斯治理难度不断增加[2-3]。为实现矿井瓦斯灾害的有效治理和煤层气的高效开发[4-5],密集钻孔强化抽采[6]、松动爆破[7]、水力掏槽[8]、高压水射流割缝[9-10]、水力冲孔[11]等技术相继应用工程,取得了良好的效果。水力压裂技术作为增加煤层渗透率的有效措施得到了广泛应用[12-14]。中煤科工集团西安研究院依靠自主研发ZDY12000LD等多功能定向长钻孔装备优势,提出了顺煤层长钻孔、煤层顶、底板长钻孔压裂煤层强化瓦斯抽采的思路,在阳泉、新疆、韩城、淮南、淮北等矿区推广应用,取得了良好的效果。张群等[15]提出碎软低渗煤层的煤层气顶板岩层水平井分段压裂高效抽采模式,在淮北矿区芦岭煤矿应用,日产气量突破1 万m3,创造了我国碎软突出煤层地面煤层气井日产气量新纪录;张俭[16]利用千米定向钻机施工煤层长钻孔,并实施整体压裂,累计注水量2 865 m3,较常规抽采钻孔抽采瓦斯体积分数提高2.81 倍,瓦斯抽采纯量提高4.8 倍;贾秉义等[17]针对韩城矿区碎软、难抽煤层提出了顶板梳状长钻孔分段压裂技术并进行工程试验,压裂后钻孔平均瓦斯抽采纯量1.18 m3/min,平均抽采瓦斯体积分数为43.5%,增透效果显著;郑凯歌[18]阐明了煤层底板梳状钻孔分段压裂增透机理并进行工程试验,结果表明该技术具有很好的增透效果;陈冬冬等[19]以水力压裂工程为背景,总结了适用于不同煤层f 值系数压裂增透工程技术体系。

阳泉矿区作是我国典型的突出矿区,煤层属于典型的碎软、低渗、高瓦斯含量/压力、突出煤层,煤层透气性小于0.001 16 m2/(MPa2·d),瓦斯压力在3 MPa 左右,瓦斯含量在15~20 m3/t 之间,瓦斯灾害严重制约阳泉矿区煤炭安全高效开采。2016 年以来,华阳新材料科技集团有限公司(原阳泉煤业(集团)有限责任公司)先后开展了穿层钻孔水力压裂、顺层长钻孔水力压裂、底板梳状孔分段压裂增透技术的科研攻关,实现了水力压裂技术在阳泉矿区的成功应用,极大地改善了阳泉矿区瓦斯治理现状。然而,由于煤层赋存的复杂性和煤层自身的特殊性,钻孔成孔困难、塌孔严重、煤层衰减快、瓦斯抽采达标周期长、瓦斯治理成本高、瓦斯治理效果不理想。受石油系统水力加砂压裂工艺技术启发,在已有的压裂技术基础之上,经过科研攻关研发了水力加砂分段压裂装备系统,提出了煤层顶板定向长钻孔水力加砂分段压裂技术,在山西新景矿煤业有限责任公司井下开展相关工程试验,以期为矿井瓦斯治理和高效抽采提供新的技术思路。

1 水力加砂分段压裂作用原理

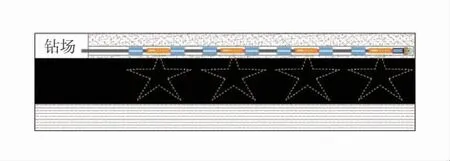

选择距离煤层较近的稳定砂岩层位,利用成套的钻进装备和成熟的钻进工艺技术施工顶板定向长钻孔。依据钻孔施工轨迹将长钻孔分为若干压裂段,利用定向喷砂射孔技术对所有压裂段朝煤层方向喷砂射孔形成导向裂缝,保证裂隙沿煤层方向扩展,随后进行分段加砂压裂施工,其分3 个阶段:①清水压裂阶段:高压水迫使岩、煤层产生裂隙,为支撑剂进入岩、煤层提供通道;②加砂压裂阶段:在压裂液中添加支撑剂形成携砂液进入已产生的裂缝,达到支撑剂进入裂缝的目标;③顶替阶段:停止加入支撑剂,继续注入压裂液对裂缝中的核桃壳砂优化分布,使水力加砂压裂效果最优。

该技术具有以下4 点优势:①保证了压裂区域均匀压裂和全覆盖,提高了瓦斯治理的可靠性;②有效延缓了顶板及煤层裂隙网络的闭合,为瓦斯长时流动提供通道,保障了瓦斯高效抽采;③压裂钻孔作为瓦斯抽采孔具有距煤层近、稳定性好、不易塌孔等优点;④该技术适用性强,不受煤体结构特性影响。分段加砂压裂示意图如图1。

图1 水力加砂分段压裂示意图Fig.1 Schematic diagram of staged sand fracturing

2 工业性试验

2.1 试验区地质条件

矿井位于沁水煤田内阳泉矿区大单斜构造的西侧,最大相对瓦斯涌出量48.73 m3/t,属于煤与瓦斯突出矿井,瓦斯灾害严重。试验地点位于阳泉新景煤矿保安区9 300 m 三北轨道巷北六正巷掘进头。压裂煤层为二叠系下统山西组3#煤层,煤层厚2.07~2.70 m,埋深458.94~558.18 m。整体呈3 层分布,下分层为软分层,厚0.45 m,f 值0.3~0.4;中、上分层煤层较好,f 值0.71~0.84。煤层瓦斯含量为15.95 m3/t,瓦斯压力2.6 MPa,钻孔瓦斯流量衰减系数为0.597 d-1。煤层顶板为灰黑色砂质泥岩、粉砂岩或细砂岩,整体岩性较好,具备施工定向长钻孔条件。

2.2 顶板压裂孔设计

钻孔开孔位置布置位于3#煤层顶板岩层中,钻孔与煤层的平均距离约5 m。钻孔设计长度600 m,实际施工609 m。为了控制钻孔与煤层的垂直距离,钻孔施工2 个分支,孔深216 m 处向煤层施工1-1号分支,长度为110 m;孔深425 m 处向煤层施工1-2 号分支,长度为154 m,累计钻探进尺873 m,压裂钻孔轨迹图如图2。钻孔采用两级孔身结构,一开钻孔直径ϕ120 mm,钻进35 m,经过ϕ120 mmϕ153 mm-ϕ215 mm 2 次扩孔,下ϕ146 mm 套管并注水泥浆固孔,套管固孔质量合格后,二开定向钻进,孔径ϕ120 mm,孔长574 m。

图2 压裂钻孔轨迹图Fig.2 Trajectory chart of fracturing drilling hole

2.3 水力加砂压裂系统装备

1)加砂压裂泵组装备。中煤科工集团西安研究院有限公司自主研发的BYW(S)-30/1000 型加砂压裂泵组装备,具有“大排量、高压力、携砂能力强”等优点,对煤矿井下加砂压裂具有里程碑意义。水力加砂泵系统最高工作压力可达70 MPa;最大排量为147 m3/h(Ⅳ档);携砂能力达到20%,砂粒≤1 mm。加砂压裂泵组装备由供水系统、混砂系统、远程控制系统、管汇系统和板车等组成,加砂压裂示意图如图3。供水系统为加砂压裂过程中自动供水;混砂系统能够完成压裂泵前端的自动供砂、混砂,确保携砂液均匀地进入主泵及压裂目标层;远程控制系统可实现远距离控制水力加砂压裂作业,保证井下安全施工。该装备系统还能实现包括压裂压力、流量、砂比等压裂参数数据储存和设备运行状态自我反馈及报警功能,对井下加砂压裂施工安全判别及压裂效果分析提供支撑。

图3 加砂压裂示意图Fig.3 Schematic diagram of sand fracturing

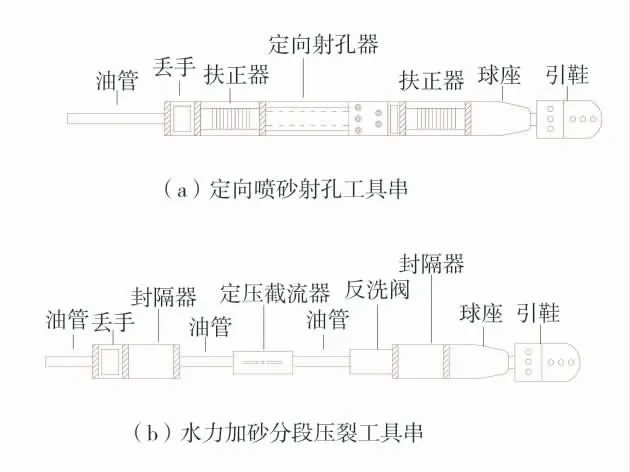

2)工具组合。工具组合包含定向喷砂射孔和分段加砂压裂2 部分。主要由引鞋、球座、定向喷射器、投球器、扶正器、高压油管、封隔器、反洗阀、定压截流器等组成。定向喷砂射孔工具组合为:引鞋+球座+油管+扶正器+定向射孔器+扶正器+油管。分段加砂压裂工具组合为:引鞋+球座+油管+封隔器+反洗阀+油管+定压截流器+油管+封隔器+安全丢手+油管。工具串组合连接图示意图如图4。工具串参数见表1。

图4 工具串组合连接图示意图Fig.4 Schematic diagram of tool string combination connection

表1 工具串参数表Table 1 Tool string parameters table

2.4 方案设计及流程

1)方案设计。依据应力、微地震、瞬变电磁等监测手段对穿层钻孔煤层压裂影响半径约40 m[20-21]。综合考虑压裂钻孔分支孔对压裂位置影响,钻孔共设计6 段压裂,2 封隔器之间的卡距为10 m。第2 压裂段距煤层最近,垂直距离为4 m,第6 压裂段距煤层最远为,垂直距离6 m。所有压裂段分清水压裂、加砂压裂、顶替压裂3 个阶段:清水压裂阶段设计注液量50~60 m3,加砂压裂阶段设计注液量70~90 m3,顶替阶段设计注液量15~30 m3。煤层和顶板砂质泥岩含有黏土矿物质,在满足压裂要求的同时,为防止黏土矿物质遇水膨胀导致裂缝闭合,压裂液中增加KCL 防膨剂;清水未经过处理,含有大量细菌,压裂液增加杀菌剂;核桃壳砂作为支撑剂,按照设计砂比加入混砂箱。

2)施工流程:①依据地层赋存特征设计压裂钻孔并施工;②向压裂钻孔送入射孔工具串至设计位置,由孔底向孔口逐段定向喷砂射孔事故;③对压裂钻孔扫孔、洗孔、冲渣;④向钻孔送入压裂工具串至设计位置;⑤启动供水系统、远程启动压裂泵;封隔器膨胀坐封,分段加砂压裂施工;⑥达到设计前置液量后,启动混砂系统,按照设计砂比开始加砂压裂;⑦携砂液达到设计值后,停止加砂;继续注入压裂液至顶替液设计值;⑧远程关闭压裂泵、关闭供水系统,完成1 段加砂压裂作业。

3 结果与分析

3.1 泵压力及砂比曲线特征

选取部分(第5 段、第6 段)压裂段泵压力及砂比等曲线进行,部分水力加砂分段压裂曲线特征如图5。分段加砂压裂注入量统计如图6。

图5 部分水力加砂分段压裂曲线特征Fig.5 Characteristics of staged sand fracturing curves

图6 分段加砂压裂注入量统计Fig.6 Statistics of injection volume of staged sand fracturing

依据加砂压裂情况将整个过程分为清水压裂阶段、加砂压裂阶段、顶替压裂3 阶段。清水压裂阶段通过清水迫使岩、煤层发生破裂产生裂缝网络,压裂时间约60 min,注液量约60 m3,清水压裂阶段结束前20~40 min 开始加入KCl 和杀菌剂,KCl 与杀菌剂注入比例分别是1%和0.1%。加砂压裂阶段砂比呈梯度增加,第1 步加砂比为1%,加砂约20 min,设计加砂量0.22 t,第2 步砂比为2%,加砂约30 min,设计加砂量0.64 t;第3 步砂比为3%,加砂约30 min,设计加砂量0.95 t。顶替阶段持续20 min 后停止加KCl、杀菌剂,继续注入压裂液至设计值,优化核桃壳砂分布。

依据压裂压力曲线特征可分为压力上升-下降-稳定3 个阶段。开始以36.5 m3/h 的排量(Ⅰ档)向孔内开始注入压裂液,压力上升到1 MPa 封隔器开始膨胀坐封,压力上升至3 MPa 封隔器完成坐封;升高压裂泵档位增加排量,排量增加至48.3 m3/h(Ⅱ档),压力上升,远程观测泵、高压管路及压裂钻孔孔口状况;无异常情况,继续升高泵档位达到设计排量63.5 m3/h(Ⅲ档),压力持续上升达到岩层破裂压力,达到破裂压力约20 min,第1~第6 段的破裂压力依次为29.6、29.4、29.1、26.0、21.7、22.6 MPa,呈逐渐下降趋势。

造成上述现象有以下3 种可能:①孔底相对孔口距离水力加砂泵组系统远,管路摩擦阻力大,导致岩层破裂压力大,随着压裂位置距离孔口越近,破裂压力呈下降趋势;②压裂位置的层位是影响破裂压力的关键因素,一般情况下,细砂岩滤失小、粗砂岩滤失大,细砂岩段压裂破裂压力大于粗砂岩段压裂破裂压力:③压裂受喷砂射孔作业、分支孔、压裂位置距煤层的垂直距离等因素有关。压力达到岩层破裂压力产生裂缝,形成了较大的储液空间导致压力快速下降。压力下降至一定值开始呈锯齿型变化进入压力稳定阶段,稳定阶段包含清压裂水、加砂压裂和顶替压裂3 个阶段,其中清水与顶替压裂阶段压力大小、压力锯齿形变化幅值和频率均小于加砂压裂阶段,这可能是加砂压裂阶段核桃壳砂进入裂缝“不及时”或形成“暂时砂堵”导致压力锯齿型变化幅值和频率高。

由图6 可知,前置液注入量50~66 m3,考虑压裂段孔深,孔底压裂段较孔口压裂段前置液略有减少。携砂液注入量65~90 m3,前2 压裂段位于压裂钻孔的下行方向,为了防止“砂堵”,前2 段携砂液量分别是66、65 m3,后4 段携砂液量约90 m3。顶替液量约20 m3。单段注液量154~177 m3,累积注液量967 m3。单段杀菌剂注入量0.05~0.13 t,累积加入0.6t。单段KCl 注入量0.9~1.32 t,累积加入6.69 t。单段核桃砂壳注入量1.76~2.41 t,累积加入13.11 t。

3.2 瓦斯抽采效果

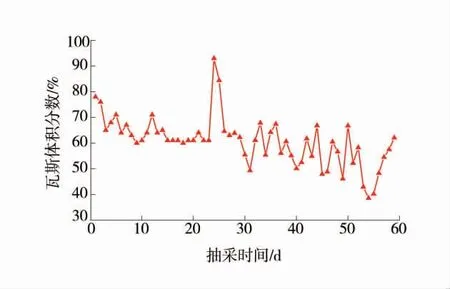

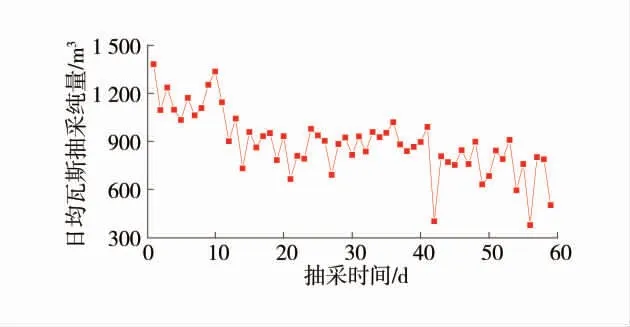

统计分析压裂后60 d 钻孔瓦斯抽采体积分数,钻孔日均瓦斯抽采体积分数如图7。钻孔日均瓦斯抽采纯量如图8。

图7 钻孔日均瓦斯抽采体积分数Fig.7 Daily average gas drainage volume fraction

图8 钻孔日均瓦斯抽采纯量Fig.8 Daily average net amount of gas drainage from boreholes

由图7 可知,前30 d,瓦斯体积分数保持在60%以上,最高为93%,平均抽采瓦斯体积分数为66.2%,后30 d,瓦斯体积分数略有下降,瓦斯体积分数在50%~60%之间波动,平均瓦斯抽采体积分数为55.5%。

由图8 可以看出,前13 d,日抽采瓦斯纯量超过1 000 m3,最高日抽采纯量达到1 381.5 m3,平均日抽采纯量为1 142 m3;第13~第41 d,日抽采纯量在900 m3左右,平均日抽采纯量为879 m3;第41~第60 d,日抽采纯量低于900 m3,平均日抽采纯量为715 m3。

统计瓦斯抽采数据可知,平均瓦斯抽采体积分数为60.65%,平均瓦斯抽采混合流量1.027 m3/min,日均瓦斯抽采纯量为887.4 m3,取得了较好的瓦斯抽采效果。

为了评价本次煤层顶板分段加砂压裂增透效果,收集了试验区附近千米钻孔瓦斯抽采数据及顺煤层钻孔瓦斯抽采数据。顺层长钻孔抽采瓦斯体积分数为6.892%,瓦斯抽采混合量为12.864 m3/min,百米钻孔瓦斯抽采纯量为0.004 8 m3/(min·hm);千米钻孔抽采瓦斯体积分数为2.221%,瓦斯抽采混合量为4.812 m3/min,百米钻孔瓦斯抽采纯量为0.014 1 m3/(min·hm);分段加砂压裂后抽采瓦斯体积分数为60.65%,瓦斯抽采混合量为1.027 m3/min,百米钻孔瓦斯抽采纯量为0.103 8 m3/(min·hm)。

对比发现,压裂孔较顺层钻孔抽采瓦斯体积分数提高了8.8 倍,百米钻孔抽采纯量提高了21.4 倍;压裂孔较千米钻孔抽采瓦斯体积分数提高了3.96倍,百米钻孔抽采纯量提高了7.28 倍,本次煤层顶板水力加砂分段压裂取得良好的增透效果。

4 结 语

1)提出煤矿井下顶板分段加砂压裂强化瓦斯抽采的思路,形成了适合碎软、低渗、突出煤层顶板定向长钻孔分段加砂压裂关键技术工艺。在阳泉矿区首次进行609 m 煤层顶板长钻孔分6 段加砂压裂工程试验,泵注排量超过1 m3/min,单段压液量154~177 m3,累计注液量967 m3;支撑剂比例最高达到3%,单段加入支撑剂1.76~2.41 t,累积加入13.11 t;孔底至孔口破裂压力呈下降趋势,最大破裂压力为29.6 MPa,最小破裂压力为22.6 MPa。

2)统计分析了压裂后60 d 瓦斯抽采数据,最高瓦斯体积分数93%,平均瓦斯抽采体积分数60.6%;单日最高瓦斯抽采纯量达到1 381.5 m3,平均日抽采纯量为887.3 m3。瓦斯抽采体积分数较较顺层钻孔和千米钻孔分别提高了8.8 倍和3.96 倍;百米钻孔抽采纯量分别提高了21.4 倍和7.28 倍,取得了很好的增透效果。

3)该技术打破了在煤层施工钻孔强化瓦斯抽采的固有思维,在煤矿井下成功进行分段加砂压裂试验,初步形成了煤层顶板定向长钻孔的“定向喷砂射孔+分段加砂压裂”增透的技术工艺,为矿井瓦斯治理提供新的思路,有助于提高矿井瓦斯治理水平,具有良好的应用前景。