运用PDCA循环提高工业厂房结构安装工程的施工质量

董瑞涛

(中交(天津)疏浚工程有限公司,山东滨州 251900)

工业厂房结构安装工程实施中,将落实管理工作作为安装工程实施的前提条件,通过事前预防、事中控制、事后检查的方式,进行全过程的规范化管理[1-4]。为了落实此项工作,研究引进PDCA循环理念,结合工业厂房结构安装工程的作业需求,进行工程施工质量提升方案的设计与研究。

1 PDCA循环的概念与特点

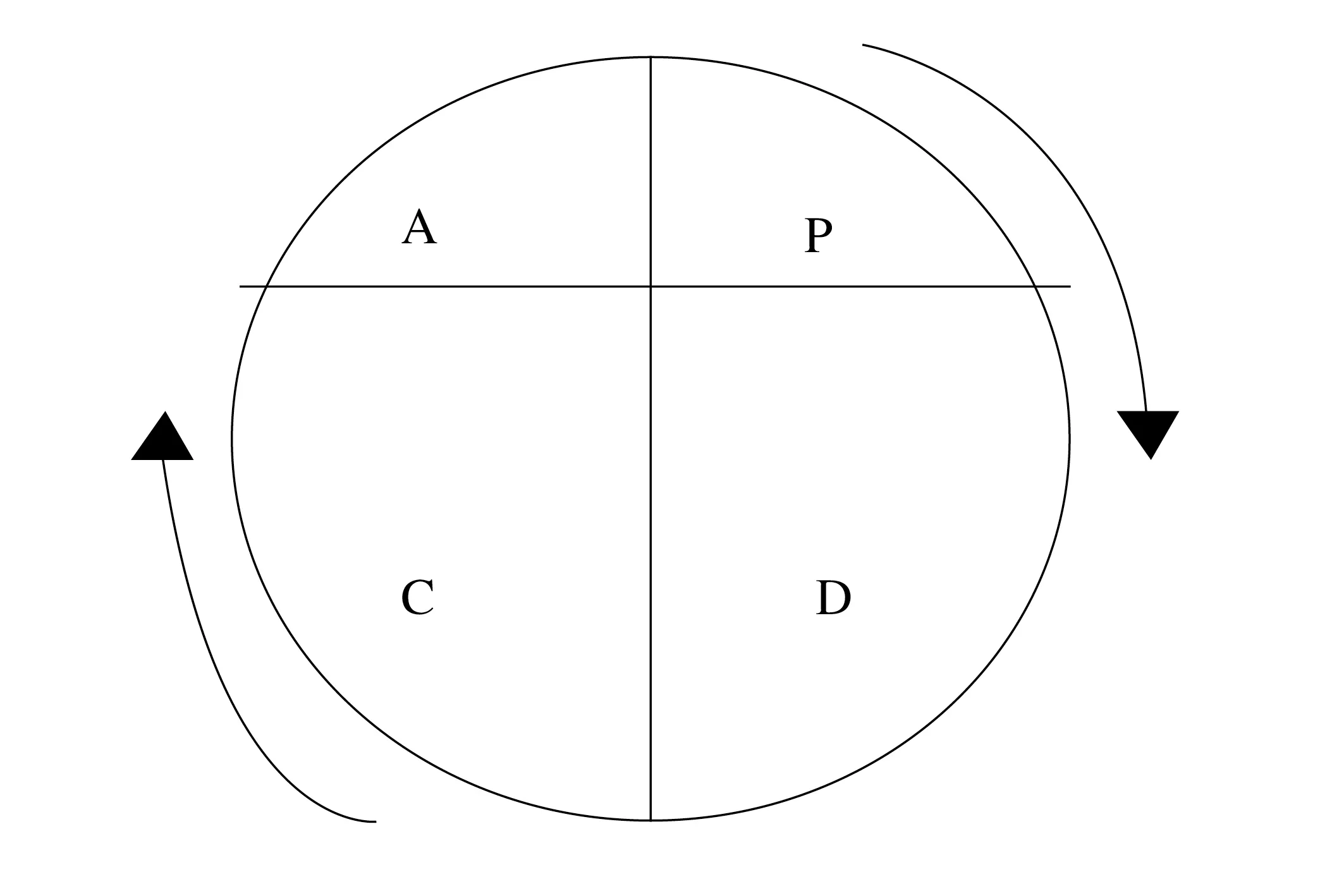

P(Plan)代表计划,确定方针和目标,确定活动计划;D(Do)代表执行,实地去做,实现计划中的内容;C(Check)代表检查,总结执行计划的结果,注意效果,找出问题;A(Action)代表行动,对总结检查的结果进行处理,将成功的经验加以肯定并适当推广、标准化;失败的教训加以总结,以免重现,未解决的问题进入下一个PDCA循环。

PDCA循环的基本模型如图1所示。

图1 PDCA循环的基本模型

(1)大环带小环。

将整个企业的工作作为一个大的PDCA循环,各个部门、小组的PDCA循环像一个行星轮系,大环带动小环,一级带一级,有机地构成一个运转的体系。

(2)阶梯式上升。

PDCA循环不在同一水平上循环,循环一次解决部分问题,取得部分成果,工作前进一步,水平提高一步。下一次循环出现新的目标和内容,更上一层楼。

(3)科学管理方法的综合应用。

PDCA循环以QC七种工具为主的统计处理方法以及工业工程(IE)中的研究方法作为工作和发现、解决问题的工具。

PDCA循环是有效进行任何一项工作的符合逻辑的工作程序。在质量管理中,PDCA循环得到广泛应用,取得很好的效果,PDCA循环不是运行一次就完结,而是周而复始地进行。一次循环结束解决部分问题,可能还有其他问题尚未解决,或出现新的问题,进行下一次循环。

2 基于PDCA循环的工业厂房结构安装工程施工质量管理方法设计

2.1 工业厂房螺栓连接施工质量管理第一次PDCA循环

为了提高安装工程的施工质量,以工业厂房结构安装工程施工中的螺栓连接环节为例,进行施工质量管理的第一次PDCA循环。

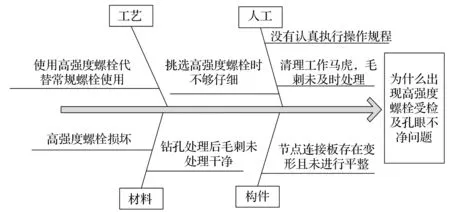

分析早期螺栓连接施工作业存在的问题,结合出现的问题,制定对应的解决方案与对策[5-6];实施施工中的重点自检工作,将自检制度落实;联合螺栓连接施工中的质量抽检工作,打开部分螺栓连接点,进行质量方面的核查与检验;绘制施工作业中的因果关系图,定位出现螺栓连接质量问题的主要原因,进行问题的深度分析,实现施工质量管理中的第一次循环。

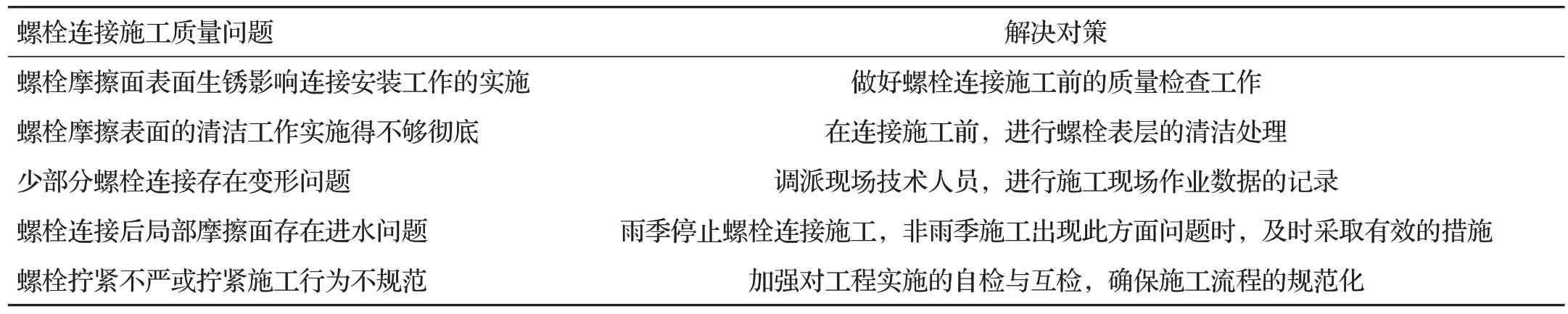

螺栓连接施工质量问题因果分析流程如图2所示。分析螺栓连接施工中的质量问题,提出管理策略。螺栓连接施工质量问题与解决对策如表1所示。

图2 螺栓连接施工质量问题因果分析流程

表1 螺栓连接施工质量问题与解决对策

将制定的问题解决方案与后续安装精度二次PDCA循环校正进行对接,解决工业厂房螺栓连接施工中存在的质量问题。

2.2 结构安装精度控制管理第一次PDCA循环

完成工业厂房螺栓连接施工质量管理的第一次PDCA循环,进行结构安装精度有效控制的循环处理。循环过程中,要求结构安装精度的检验通过率大于95.0%,厂房安装工程中的主要结构安装精度检验合格通过率大于98.0%。掌握精度控制需求后,进行对应步骤的循环处理。

总结前期安装工程的经验,整理现有工作成果数据,结合现有数据,计算工程安装精度检验合格通过率,分析其未达到预设要求的原因,根据分析结果,制定精度控制施工方案[7-9];开展精度控制自检工作;获取安装工程中主要部位的位置信息,联合质量检查工具,进行位置信息的校正,绘制质量安装精度提升的折线图,掌握循环过程中的质量提升趋势;参照图1绘制施工作业中的因果关系图,定位出现安装精度检验通过率不达标的原因,进行问题的深度分析,实现对结构安装精度控制管理的第一次PDCA循环。

2.3 安装精度二次PDCA循环校正

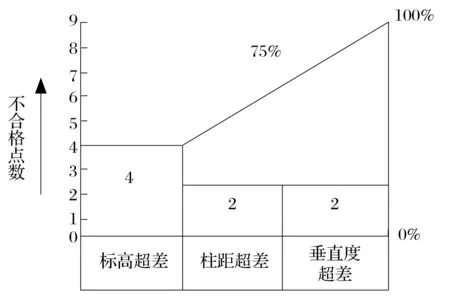

根据两方面的一次PDCA循环管理,针对管理过程中存在的问题给出解决策略,对其安装精度进行二次校正。根据第一次PDCA循环管理因果分析图的主要因素,给出相应的对策并汇总。汇总时,填写问题序号、存在问题、解决办法及措施以及负责人等内容。完成各个结构的安装后,采用联合检查方式,确定数据统计计算结果。计算结果合格率大于90%时,不需要进行安装精度的二次校正;计算结果合格率未达到90%或出现合格率不增反降的问题,需要进行对安装精度的二次校正。校正过程中,应确保安装精度,对纠偏效果进行实时记录,按照质量问题排列[10-12]。

安装精度二次校正排列如图3所示。

图3 安装精度二次校正排列

由图2可知,二次校正时不合格点数为9,质量问题主要为标高超差、柱距超差和垂直度超差。出现问题的主要原因是柱基础位置出现变化。结合安装精度二次校正排列问题,找出主要矛盾,对其因果进行分析,明确问题原因后,采用相应的解决措施对安装精度进行校正,重复上述操作完成第三次校正,直至合格率符合安装公式施工质量要求,完成对工业厂房结构的安装。

3 实例应用分析

基于上述设计的管理方法,将其应用到某地区工业厂房结构安装工程当中,严格按照本文管理思路进行工程施工的管理。

工程项目施工跨度为26.8 m,各柱结构之间的距离为12.6 m,所有结构组成一个完整的单层结构厂房。施工过程中,工程选用的设计及构件制作均为国外引进,各个连接构件选用扭剪型高强螺栓连接,各个结构的应力传递主要依靠各个连接板与构件接触面间的摩擦力。按照相同类型工业厂房结构安装方式完成工程项目的安装,引入本文提出的管理方法。

完成施工后,对各个工程分项的质量进行评定,采用联合检查的方式完成,记录各个分项的检查点数量。检查达到合格要求的检查点数量与所有检查点数量,计算比值,得出各个分项的合格率。

实例应用效果记录如表2所示。

由表2可知,引入本文质量管理方法后,对五个不同分项中不同数量检查点进行联合检查,除分项2未达到合格率100%的效果,其余分项合格率均可以直观验证本文管理方法的应用效果。

分析试验过程,分项2出现1个检查点未达到合格要求的主要原因是联合检查存在错误操作,二次检查时,该检查点符合安装要求,合格率为100%。因此,将本文提出的管理方法应用到对工业厂房的结构安装工程当中,可以有效提高施工质量,达到合格率100%的效果,有利于稳步提升安装工程施工质量。

4 结语

可以将安装工程的施工质量提升策略划分为4个阶段,每个阶段的工作为计划、执行(实施)、检查(核查)、处理(循环)。按照4个步骤,进行施工质量全过程的管理,完成一次循环处理后,将最后一个环节出现的问题代入下一次循环中,解决在工程施工方案中潜在的所有问题。

本文从工业厂房螺栓连接、结构安装精度控制、精度二次校正三个方面对质量提升方案进行设计研究。以某工程为例,对接本文设计的质量提升方案,进行设计成果的检验。本文设计成果具有可行性,为工业厂房相关施工工程的实施提出指导方案与指示方向。