基于UCM 模型的B 炸药慢烤泄压结构的作用分析*

王 琦,智小琦,肖 游,郝春杰

(1. 中北大学机电工程学院,山西 太原 030051;2. 晋西工业集团有限责任公司,山西 太原 030051)

烤燃试验及其数值模拟是研究弹药热刺激响应特性的重要手段,为降低弹药暴露在火灾事故中的响应烈度,采用泄压结构形成排气通道是最常用的缓释措施,而采用的烤燃模型对模拟结果的可信度至关重要。

B 炸药是熔铸炸药的典型代表。最早描述B 炸药烤燃的模型是McGuire 等的六步反应机制模型,其中3 步用来描述RDX 的分解机制,另外3 步描述TNT 的分解机制。Zerkle使用十步反应机制对B 炸药的一维热爆炸(one-dimension time to explosion, ODTX)试验点火时间进行预测,认为RDX 溶解后热敏感性上升,主导了B 炸药的点火过程。这类模型主要关注炸药在密闭条件下的热效应和反应动力学变化,但在实际烤燃过程中,密封条件可能不够理想或会发生变化,因此需要考虑排气条件对B 炸药烤燃过程的影响。

传统的单步或多步化学反应机制仅使用Arrhenius 方程描述炸药的自热分解反应,没有考虑压力对化学反应速率的影响,但这对炸药在不同排气条件下的热分解数值模拟具有重要影响。Hobbs 等基于圣迪亚仪器热点火(Sandia instrumented thermal ignition, SITI)试验,建立了考虑排气影响的通用烤燃模型(universal cookoff model, UCM),反应机制分别由水分散失、黏接剂的反应、凝聚相主导的反应、气相主导的反应4 部分组成,使用由试验测得的B 炸药热物理性质参数以及随着RDX 在TNT 中的液化和溶解而变化的分布式活化能,模拟得到的慢速烤燃试验的点火时间、空间温度分布梯度及内部压力变化与试验结果能够吻合。

本文中,以B 炸药为研究对象,对带泄压结构的烤燃弹和无泄压结构的烤燃弹开展烤燃试验,通过设置温度监测点获得炸药内部温度变化曲线。基于通用烤燃模型,对B 炸药的慢速烤燃过程进行数值模拟,分析不同结构烤燃弹的点火时间、点火位置、内部温度场分布、压力及自热反应速率的变化,进一步探究点火前不同结构的B 炸药热刺激响应机制,以期为熔铸弹药的热安全性和缓释结构技术的研究提供参考。

1 试 验

1.1 试验设计

试样包括带泄压孔的烤燃弹和无泄压孔的烤燃弹各一发,除泄压孔外结构尺寸均一致。试验药柱尺寸为 ∅ 27 mm×108 mm,充满烤燃弹壳体,装药密度为1 690 kg/m。弹体壁厚度、端盖厚度均为4 mm,壳体材料选用45 钢,上下端盖使用螺纹连接(螺纹规格为M1×0.2,螺纹连接长度为12 mm),并使用密封胶密实。

泄压孔的面积采用压力平衡方法计算。Graham根据炸药燃烧时的压力增长和泄压孔排气导致的压力下降速率之间的平衡关系,推导出了泄压孔的临界面积计算公式。徐瑞等依据该公式计算了B 炸药在不同温度下燃烧所需的泄压孔面积,得到B 炸药慢烤试验中泄压面积的临界尺寸为装药表面积的1.8%。

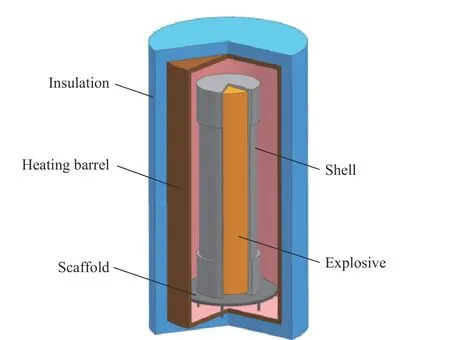

本文中,为了尽可能实现排气作用并降低响应烈度,泄压孔的面积取装药表面积的2.5%。泄压材料为超高分子量聚乙烯,熔点在133 ℃左右,泄压孔位置在上端盖的几何中心,直径为17.9 mm,厚度与弹体端盖厚度一致,使用螺纹连接方式固定。试验弹体如图1 所示,采用覆盖有保温层的加热套筒进行加热,试验装置如图2 所示。

图1 试验弹体Fig. 1 Tested ammunitions

图2 慢烤燃试验装置Fig. 2 Slow cookoff test setup

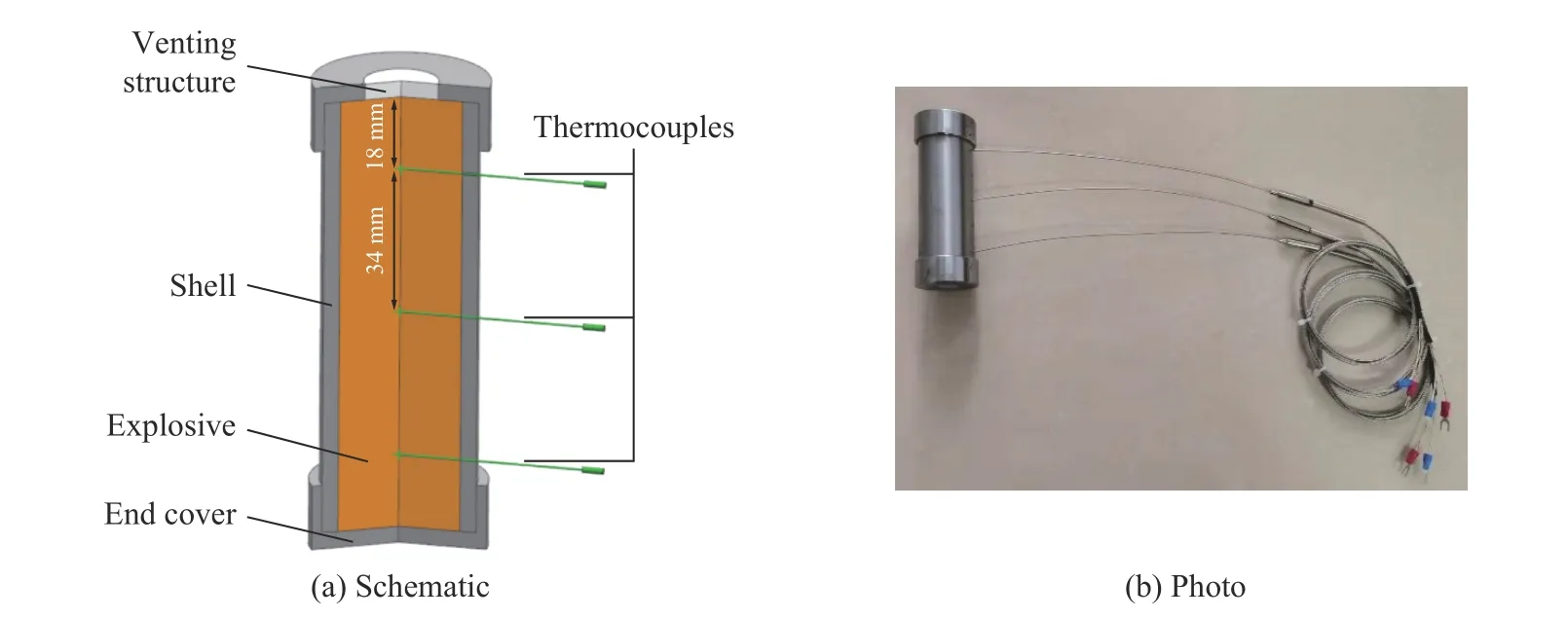

为获得烤燃过程中装药内部的温度变化情况,在弹体外壁轴线的不同位置处钻直径为0.9 mm 的小孔,铸药时置入直径为0.8 mm 的铠装微型热电偶(K 型,精度为0.004,热响应时间小于3 s),以监测装药内部轴线上的温度变化,上下两测温点分别距药柱上下两端面18 mm,两相邻热电偶间隔34 mm,用硅橡胶密封热电偶与弹孔间隙,测温点位置如图3 所示。

图3 烤燃弹结构及测温点位置Fig. 3 Ammunition structure and locations of the temperature measurement points

使用MR13 温控仪对烤燃弹壳体外壁进行升温控制,并采集温度数据,采样周期为1 s。从室温开始,先以10.0 ℃/h 的速率升至50.0 ℃并保温1 h,再以3.3 ℃/h 的速率升温至响应。试验结束后,通过回收破片判断响应等级。

1.2 试验结果

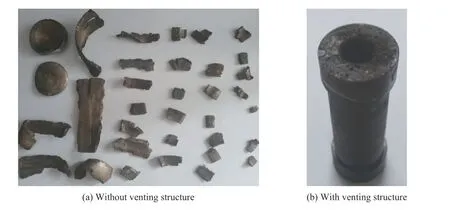

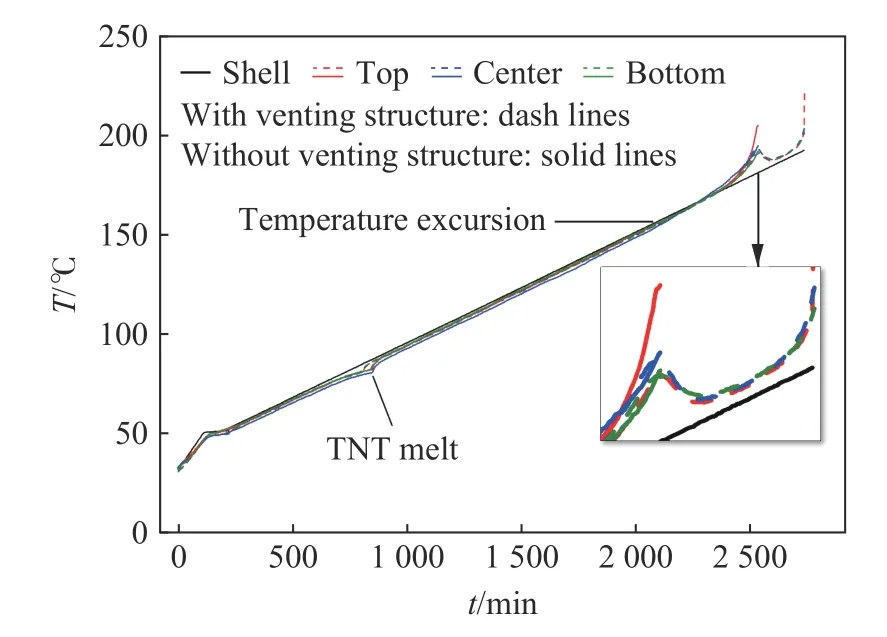

试验后回收的弹体残骸如图4 所示:响应后,无泄压孔结构的烤燃弹弹体完全碎裂,判断发生了爆轰反应;有泄压孔的弹体结构完整,没有变形,可见泄压结构发挥了作用,排气通道打开,且弹体内部残留黑色的炸药燃烧残渣,判断烤燃弹发生了燃烧反应。2 种结构烤燃弹的外壁与内部各测点的温度-时间曲线如图5 所示。

图4 响应后破片与弹体Fig. 4 Fragments and ammunition after response

由图5 可知,不论有、无泄压结构,烤燃弹内部各测点在烤燃过程中均能按给定速率升温。TNT 在80 ℃左右熔化吸热,导致测点温度暂时下降偏离壁面设定温度,相变结束后内部温度又按设定温升继续上升。以壁面温度为参考,不带泄压结构的烤燃弹在158.0 ℃之前各测点温度均低于壁面温度并按既定速率上升,158.0 ℃时炸药内部温度发生偏移并于166.5 ℃时超过设定温度,直至181.3 ℃时密闭烤燃弹发生点火。临近响应阶段的升温速率加快是由于炸药的自热反应导致,直至发生点火。点火时刻药柱上部的测点温度最高,可见点火区域在药柱上部。

图5 两发烤燃弹慢烤过程中的测点温度-时间曲线Fig. 5 Temperature-time curves of the two cookoff ammunitions during slow cookoff

带泄压结构的烤燃弹在181.0℃之前的温度曲线与无泄压孔的几乎一致。尽管181.0℃远高于泄压孔材料的熔化温度(133 ℃左右),但因为超高分子量聚乙烯熔融状态的黏度高达108 Pa·s,流动性极差,其熔融指数几乎为零,因此熔化后仍起到阻塞泄压口的作用。但在181.0 ℃时各个测点温度突然降低,经过66 min 后才停止下降,此时测点平均温度高出设定值3.2 ℃。之后继续按3.3 ℃/h 的速率升温,在189.3 ℃时升温速率再次上升,直至192.5 ℃时发生点火。从测点温度看,带泄压孔烤燃弹的最终点火区域也在炸药顶部区域。

在无泄压结构的烤燃弹临近点火时,其内部升温速率高于有泄压结构的。这是由于泄压结构材料在高温下变形导致密闭性下降,反应气体泄出降低了反应速率所造成的。McGuire 等认为B 炸药的反应气体是CHO 和NO。181.0 ℃时各个测点温度突然降低,主要是由于反应产生的高温高压气体通过泄压孔排出,使依赖于压力的气相反应减少,自热反应的速率降低导致放热减慢所致,当然也与炸药内部的对流传热有关。可见,采用与压力相关的自热反应模型模拟泄压孔的作用是十分关键的一步;从泄压孔冲开到点火之前炸药内部温度分布又趋于均匀,可能是由于低压时,分解产物容易形成气泡,气泡驱动的强制对流换热所致。

2 数值模拟

2.1 B 炸药烤燃模型

采用UCM描述烤燃试验中B 炸药从初始状态到熔化再到最终点火的过程,该模型可以用于通风和密闭系统。由于B 炸药中水分含量低,且TNT 的反应度比RDX 的反应度低得多,因此忽略水分散失及TNT 的反应,B 炸药的反应机制由凝聚相主导的反应和气相主导的反应2 步组成。凝聚相反应与压力无关,气相反应速率与压力相关。假定反应均为单分子分解反应且产物层级一致,则B 炸药的反应机制为:

式中:ρ 为炸药体积密度,kg/m;为时间,s;为速度,m/s;=0.5×(1−tanh((−400)/4))×10+(1–0.5×(1−tanh((−400)/4)))×0.7 为黏度,Pa·s;β=1.64×10K为热膨胀系数;=9.8 m/s为重力加速度;为初始温度,K;c为比定压热容,在350 和477 K 时分别为1 240 和1 680 J/(kg·K),其他温度时由线性插值法推得;为热导率,≤440 K 时=0.2 W/(m·K),≥447 K 时=0.3 W/(m·K),440 K<<447 K 时由线性插值法推得;=1,2 代表反应1 和反应2;为反应热,==7.51−,=69 kJ/mol 和=−175 kJ/mol 分别为产物G 和RDX 的生成热。

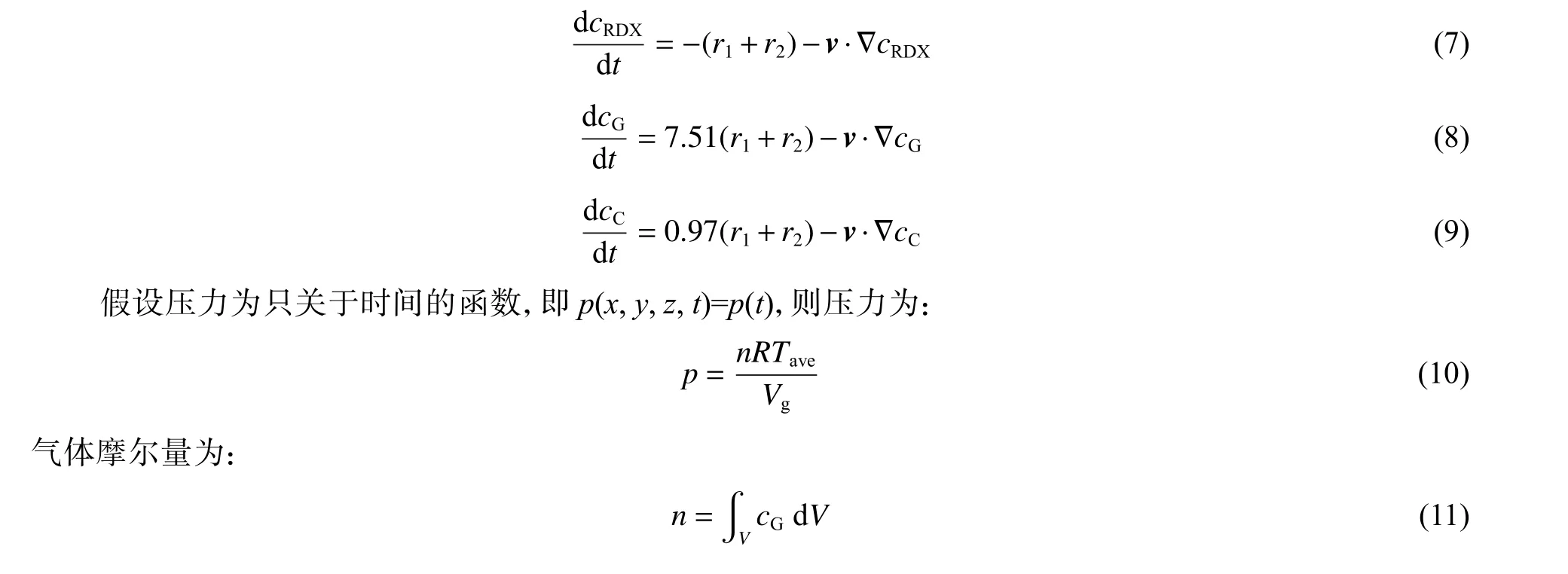

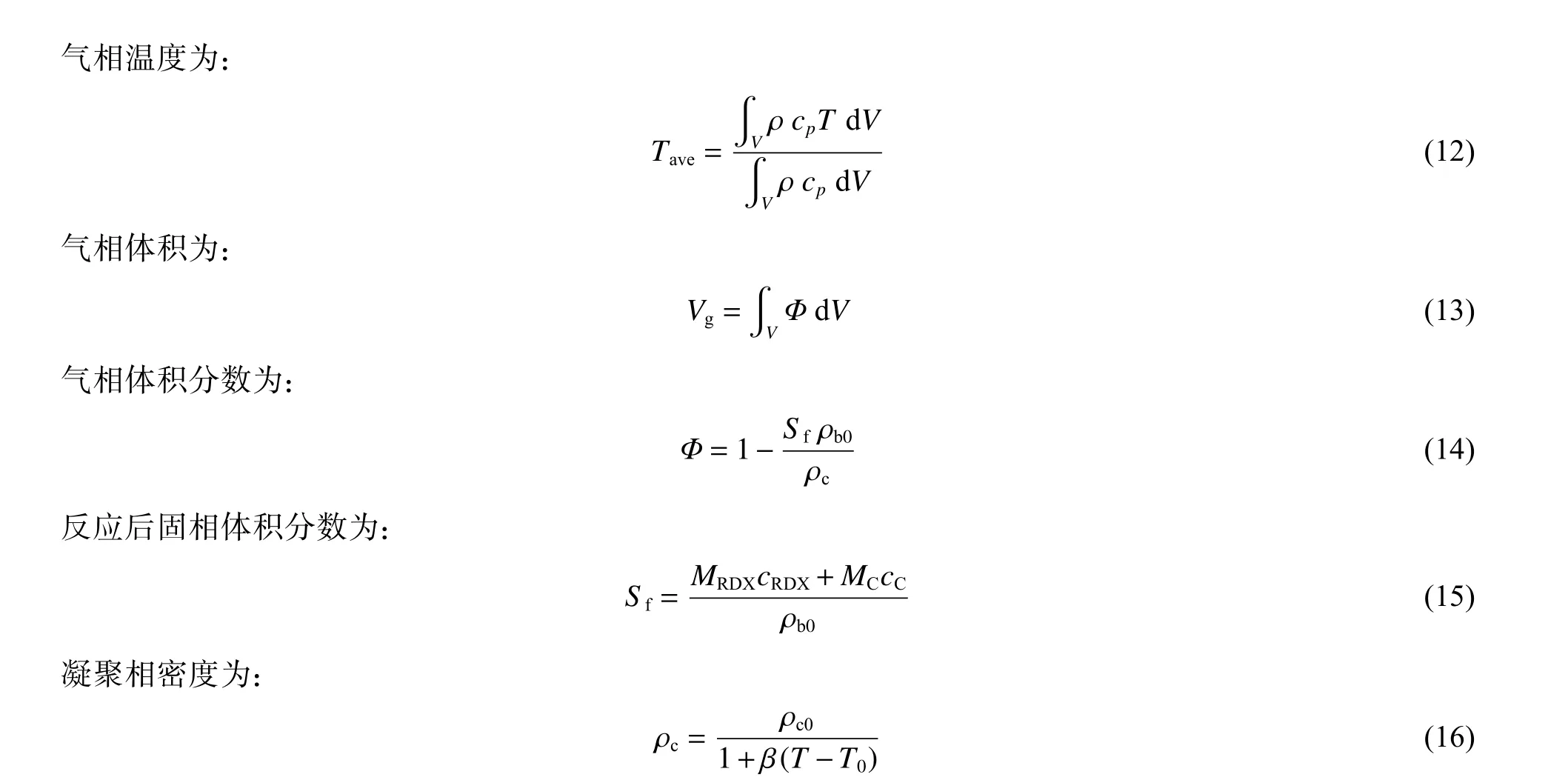

综合自热反应和对流影响,可得烤燃模型中关于组分RDX、G 和C 的浓度的微分方程分别为:

式中:和分别为产物G 和C 的浓度,mol/m;为产物C 的摩尔质量,=28 g/mol;ρ为凝聚相的初始密度(B 炸药的理论最大密度),ρ=1 742 kg/m。

Boussinesq 近似对于浮升力驱动的自然对流模拟效果良好,但不能很好地模拟分解产物导致的气泡驱动流动。气泡及RDX 的溶解最终导致RDX 颗粒的悬浮中止,并且克服熔融混合物的屈服应力。模型中通过使黏度值降低来近似这种行为。不同文献中描述的B 炸药黏度值差别很大,Mooney的黏度模型没有考虑屈服应力;Davis 等建立了基于Bingham 流体的B 炸药黏度模型,考虑了屈服应力的影响,周捷等在此基础上建立了慢速烤燃过程中B 炸药的黏度模型,但需要准确的RDX 溶解度来使黏度精确。为简化计算,本文中使用Sarangapani 等基于试验直接测量的黏度数据。

TNT 熔化、RDX 在TNT 中的溶解及RDX 熔化的吸热,均会影响烤燃过程中炸药的温度变化。对于TNT 的相变,利用FLUENT 软件中的熔化凝固模型进行模拟。对于RDX 的熔化和溶解吸热,采用等价比热容法来处理,等价比热容包括RDX 的实际比热容和潜热引起的比热容增加,假设潜热随温度呈正态分布且99%的热量吸收发生在相变起始温度到结束温度之间。对于TNT 熔化:

2.2 模型计算

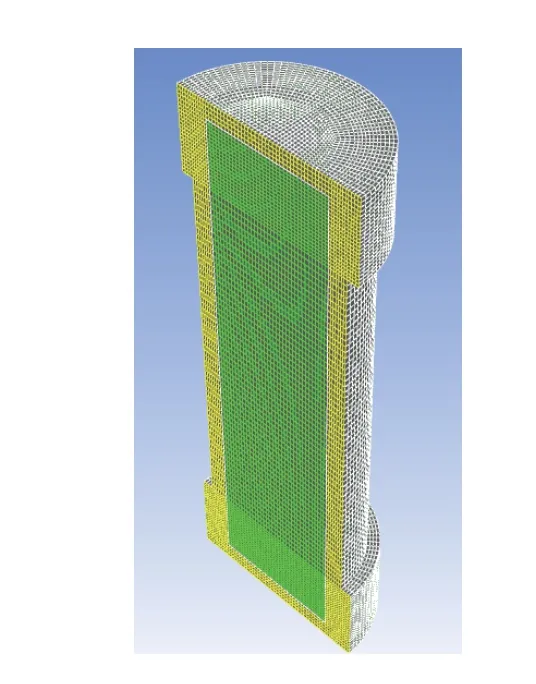

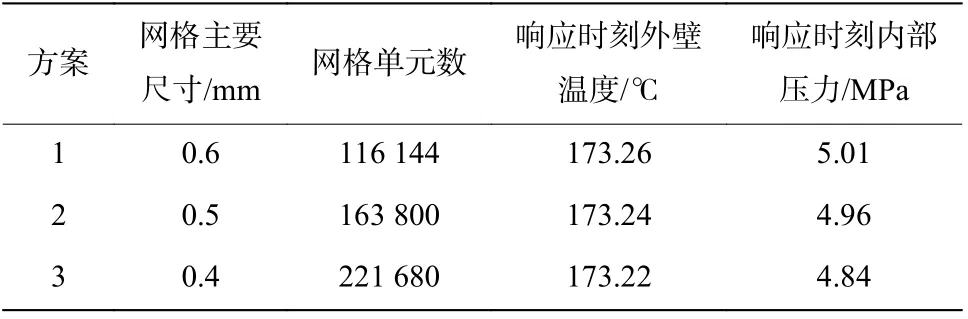

烤燃弹几何尺寸与试验中的一致,建立三维模型,网格划分为六面体网格。以无泄压孔烤燃弹为例,利用B 炸药烤燃模型对网格进行无关性研究,设计3 种尺寸的网格,网格尺寸、单元数及计算结果如表1 所示。采用相邻密度网格所计算响应时刻的外壁温度误差均约0.1%,响应时刻的内部压力误差小于2.5%,可认为3 种网格条件下,网格尺寸对计算结果影响不大,因此选用方案1 的网格进行计算,网格模型如图6所示。烤燃过程中,忽略泄压孔打开后气体流入和流出炸药相关的焓。

图6 网格模型Fig. 6 Grid model

表1 不同尺寸的网格及计算结果Table 1 Calculation results with meshes of different sizes

在炸药模型内设置与试验一致的温度监测点,壳体内壁和炸药的接触面设置为耦合接触,考虑到80 ℃后炸药为液态,不设置接触热阻,药柱壁面设置为无滑移边界条件。计算过程中,设置初始温度与试验时相同,(,,, 0)=10 ℃,设置壳体外壁为加热边界,按试验升温速率进行升温。炸药初始时为固相,即(,,, 0)=0。将2.1 节中描述的机制编写为用户自定义函数程序,导入Fluent 软件进行计算。

无泄压结构的弹体可看作是完全密闭的,所以式(4)中反应2 的压力指数=1。对于有泄压孔的弹体,根据试验可知,在泄压孔冲开前已经发生气体泄出,所以将降低来模拟气体泄出使反应速率降低的影响,模拟中在有泄压结构烤燃弹的泄压孔冲开前,设置=0.9,假设在密闭烤燃弹的响应时刻泄压孔冲开,反应气体在瞬间释出,此时烤燃弹处于完全通风状态,令压力指数=0。

2.3 计算结果及分析

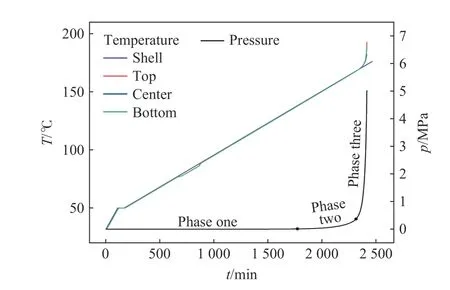

根据2.1 和2.2 节的模型与假设,对两发慢烤试验进行计算。无泄压孔烤燃试验计算所得各测点温度曲线及弹体内部压力变化如图7 所示,点火时刻预测的温度分布如图8 所示。

图7 模拟所得无泄压孔烤燃弹测点温度曲线及弹体内部压力曲线Fig. 7 Simulated temperature and pressure curves of the ammunition without a venting structure

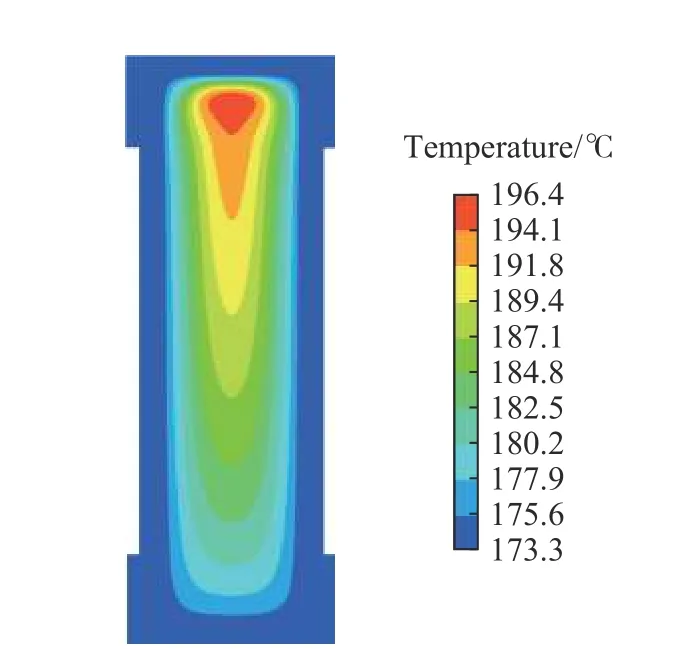

图8 无泄压孔烤燃弹的温度云图Fig. 8 Temperature contour of the ammunition without a venting structure at ignition time

由图7 可知模拟所得对应无泄压孔烤燃弹响应时刻的外壁温度为173.3 ℃,由图5 可知相应的试验值为180.3 ℃,相对误差为−3.9%。对流导致点火区域出现在炸药顶部,炸药内部的温度分布与试验结果吻合。压力通过改变气相反应的速率来影响自热反应进程,其变化可分3 个阶段:第1 阶段为从开始升温到1 760 min,压力不断升高但升高速率缓慢,此阶段平均升压速率为0.076 Pa/s,最终压力为8.023 kPa;第2 阶段为>1760 ~2315 min,压力升高变得明显,平均升压速率为10.825 Pa/s,最终压力为368.497 kPa;第3 阶段为>2315 ~2415 min,炸药发生点火,此阶段压力剧烈升高,平均升压速率为776.538 Pa/s,最后20 s 达到6 139.592 Pa/s,在压力达到5 011.511 kPa 时点火发生。

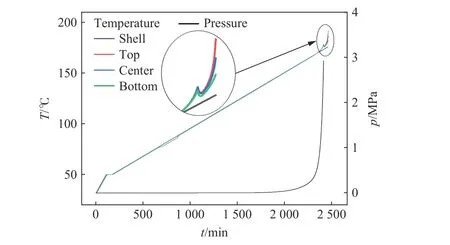

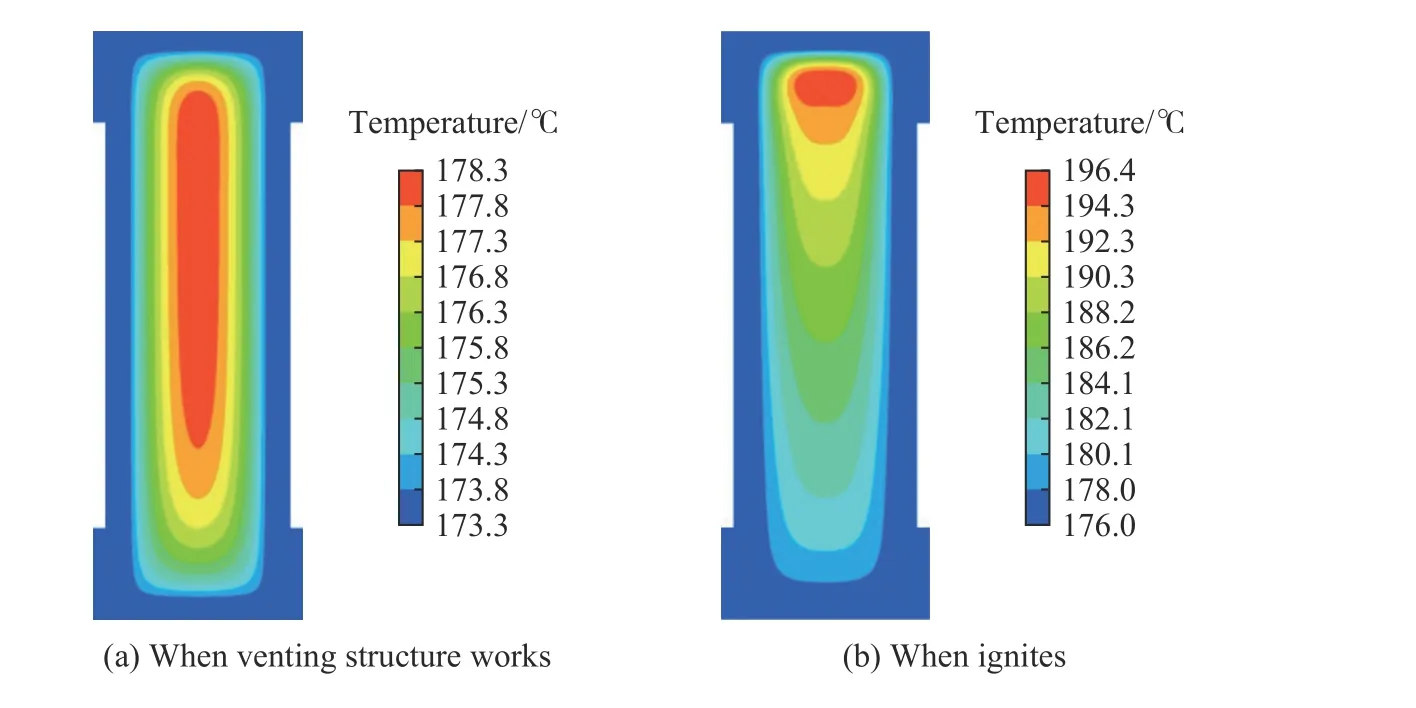

模拟所得对应有泄压孔烤燃弹慢烤过程中各测点温度及弹体内部压力曲线见图9,泄压孔冲开及点火时刻预测的温度分布如图10 所示。

图9 模拟所得带泄压孔烤燃弹测点温度曲线及弹体内部压力曲线Fig. 9 Simulated temperature curves at different measured points of the ammunition with a venting structure and its internal pressure curve

图10 泄压孔冲开及点火时刻的温度云图Fig. 10 Temperature contours of the ammunition with a venting structure when it works and at ignition

根据图9 模拟结果可知,泄压孔冲开前弹体内部各测点的温度在178.3 ℃左右均匀分布,由图5 的试验温度曲线可知,在同一时刻试验得到的各测点温度也均匀分布;同时药柱内部最上方测点温度较无泄压孔的低12 ℃,与图5 中试验13.5 ℃的温差接近。带泄压孔烤燃弹内部的压力变化同样经历了3 个阶段,但由于泄压材料软化后密封性不足,在泄压孔冲开前压力只达到2 920.821 kPa。

由图9 的温度曲线可知,B 炸药烤燃试验的自热反应在泄压孔作用前已经明显地显示,泄压孔冲开后,由于气相反应的反应速率突然降低、自热反应放热减慢及对流传热的耦合作用使内部温度下降,模拟结果与试验测点温度变化趋势吻合。图9 中模拟所得温度降低速率为0.19 ℃/min,高于图5 中试验0.08 ℃/min 的降温速率,判断是因为压力指数不是骤然降为零,气相反应速率是在泄压孔冲开后一段时间内持续降低所导致。

在泄压孔冲开导致温度降低后,图9 中模拟所得的温度曲线与试验曲线相比没有明显的均匀升温阶段,这是因为在实际烤燃过程中,低压条件和逐渐强烈的自热反应促进了产物气泡的形成,极大地增强了浮升力驱动的流动,更强的对流传热使炸药内部温度更加均匀,而模拟中忽略了该因素,因此该段曲线有一定差异。但是在最终点火时刻,模拟所得有泄压结构烤燃弹的测点温度上高下低,与试验温度曲线吻合。对比图8 和图10 模拟所得2 发烤燃弹点火时刻的温度云图,点火区域均在药柱顶部,可知泄压孔的作用对点火点的位置几乎没有影响。

3 结 论

(1)在本文试验条件下,泄压结构能显著降低烤燃弹的最终响应烈度。密闭烤燃弹的点火时刻与有泄压结构的烤燃弹的泄压孔冲开时间几乎同时,但泄压孔冲开后炸药内部测点温度突然降低,然后再按设定速率继续升温直至响应,即泄压结构延后了响应时间。

(2)模拟结果表明,烤燃过程中B 炸药内部的升压速率由慢到快,无泄压结构烤燃弹点火时内部压力达5011.511 kPa;泄压结构使烤燃弹密封性降低,在泄压孔冲开前弹体内部压力达到2920.821 kPa。

(3)泄压孔冲开后,反应气体释出,降低了气相反应速率,导致了炸药内部温度的下降。反应气体的释出与气泡驱动对流共同作用导致了点火时间的延后。由于流动影响,点火点出现在炸药的顶部区域,泄压孔的作用对点火点位置影响很小。