重组竹顺纹冲击力学性能研究*

王明涛,卢玉斌,蔡雄峰,姜锡权,陈林碧

(1. 中国科学院福建物质结构研究所泉州装备制造研究所,福建 晋江 362000;2. 中北大学,山西 太原 030051;3. 合肥姜水动态力学实验技术有限公司,安徽 合肥 230031;4. 福建有竹科技有限公司,福建 永安 366000)

随着时代的飞速发展,可持续利用和绿色环保等理念已成为建筑材料的新要求,竹材因其绿色环保、可持续利用、保温节能和成本低廉等优点而逐渐受到青睐。我国竹子资源丰富,竹林面积和产能都位居世界前列。竹子生长周期较短,3~5 年即可成材,力学性能也相当优良,是一种优质的建筑材料。重组竹是一种以竹子为原材,经过截断、疏解、去皮、干燥、浸胶、铺装、热压等多道工序得到的一种新型竹基复合材料,被广泛应用于建筑、家具、交通运输等领域。重组竹内部主要分为纤维束增强相和基体组织及树脂基体组成的基体相两部分,前者由大量的厚壁细胞(纤维细胞)组成,后者由树脂及薄壁细胞(基体细胞)组成,薄壁细胞和压制过程中留下的孔隙在微观上形成了大量的胞孔,因此重组竹是一种同时包含纤维和胞孔的复合材料。

张俊珍等发现重组竹的力学性能要优于落叶松等一些木材。李霞镇等发现重组竹的力学性能具有两向性,其顺纹抗拉和剪切试样均为脆性破坏,而顺纹抗压、横纹局部和全部抗压试样均为延性破坏。孙玲玲等研究了重组竹顺纹单轴抗压性能,结果表明:顺纹轴压强度与弹性模量分别为58.40 MPa和12.32 GPa,破坏方式主要分为弯曲失稳破坏、斜剪破坏及黏结失效破坏。魏洋等研究了重组竹柱在偏心受压下偏心距对力学性能的影响,结果表明:在偏心载荷作用下,试件破坏主要为柱身中部竹材纤维受拉断裂。Wei 等对重组竹柱在循环荷载下的压缩性能进行了研究,结果表明:破坏形式包括屈曲、剪切和劈裂,在高应变范围内,竹材柱的残余塑性应变比远低于混凝土,并建立了循环应力-应变模型。Tan 等通过对不同长细比的重组竹(PBSL)柱进行轴压实验,总结了破坏模式、极限承载力和荷载-应变关系,发现长细比对破坏模式影响显著。

以上是对重组竹在准静态荷载下的抗压性能、破坏过程和破坏类型的研究,但针对重组竹在动态加载下的冲击力学性能的研究尚不多见。Li 等通过落锤冲击实验研究了重组竹在动态加载下的抗冲击性能,发现试件的变形比和能量吸收比不受纤维取向的影响,试件高度对抗冲击性能没有显著的影响,初始冲击水平决定了变形过程中试样的最大变形和能量吸收。于子绚等等对纵横组坯的竹木复合重组材进行了研究,发现该组坯形式的冲击性能优于同密度的重组竹材料。

本文中采用材料试验机对毛竹基重组竹进行准静态加载下的压缩实验和循环加卸载实验,利用分离式霍普金森压杆(split Hopkinson pressure bar,SHPB)实验系统进行不同加载速率下的冲击实验,研究重组竹的破坏形态,总结重组竹顺纹冲击破坏的吸能特性,拟为重组竹在如交通护栏等承受高速冲击的工程应用领域提供科学依据和工程指导。

1 材料与实验方法

为探究重组竹在不同加载速率下的力学行为,进行了顺纹准静态压缩实验、循环加卸载实验和动态实验。其中,准静态实验参照《木材物理力学试验方法总则》和《木材顺纹抗压强度试验方法》进行。

1.1 试件制备

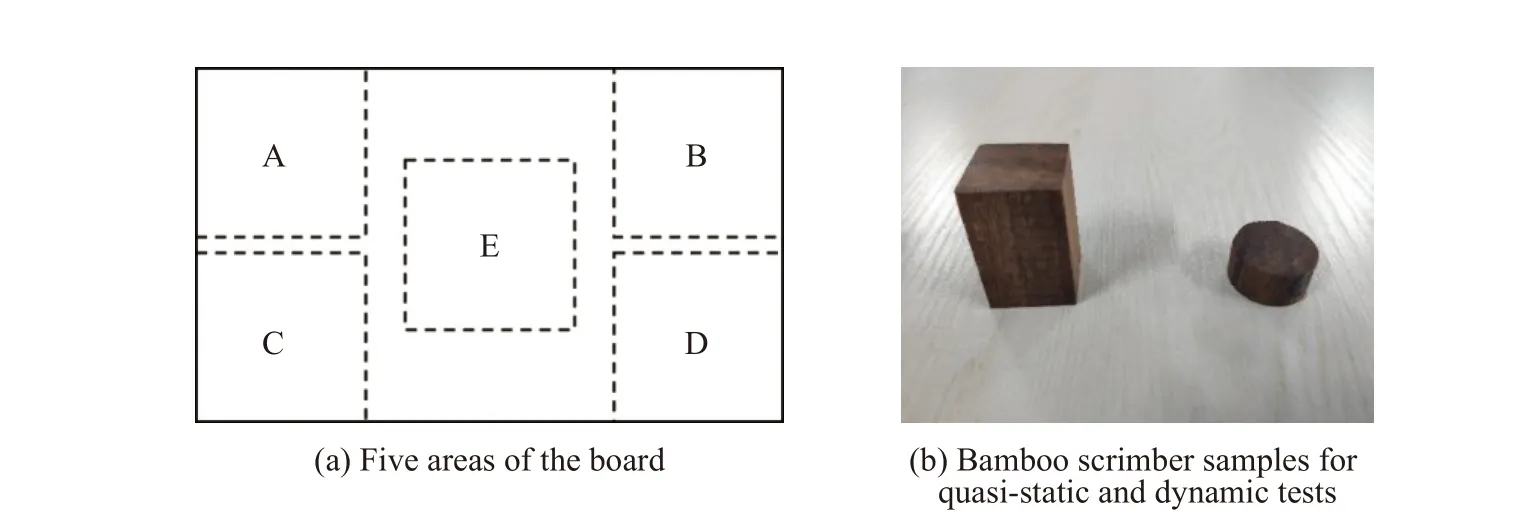

重组竹取自福建有竹科技有限公司规模化生产且在市场广泛应用的商业产品,加工工艺和加工过程已趋于成熟,制备原材为福建永安地区的毛竹,竹龄约3~5 年。经测量,重组竹的密度和含水率分别为1.06 g/cm和8.52%,密度大小居于常见规格的中等范围。选取同一批生产的板材进行试样制备以保证其代表性,取材方法如图1(a)所示:将每块板材分为5 个区域,取区域A 和B 的部分制备试样,其余3 部分留存。如图1(b)所示,准静态压缩和加卸载试件尺寸为30 mm×20 mm×20 mm,动态压缩试件为∅20 mm×10 mm 的圆柱,将试件进行磨铣以保证试件表面平整光滑,且上下表面保持平行。试件受冲击方向(厚度方向)为重组竹顺纹方向。准静态压缩试件为10 个,编号为QX1~QX10;动态实验中设计应变率不同的4 组实验,每组3 个试件,共计12 个,编号为DX1~DX12(其中D 指动态加载,X 指沿着顺纹方向(方向)加载);加卸载试件3 个,编号CX1~CX3。

图1 重组竹试样制备Fig. 1 Manufacturing of bamboo scrimber samples for tests

1.2 实验技术与方法

采用材料试验机(MTS-E45.305)(见图2(a))进行准静态压缩实验和循环加卸载实验。实验时,在试件上下表面涂抹润滑剂以减小摩擦力。准静态单轴压缩加载采用位移控制,加载速度为0.18 mm/min,对应应变率为1.0×10s,利用传感器进行数据收集。循环加卸载实验采用力控制,加载速度控制为300 N/s, 卸载速度控制为500 N/s,循环升级梯度为5 kN,第1 次加载到荷载为5 kN 时即停止加载并卸载至零,第2 个循环截止荷载为10 kN, 并以此递增循环。在达到30 kN 后,将循环梯度减小为2 kN。

图2 MTS 材料试验机和SHPB 实验平台Fig. 2 MTS testing machine and SHPB experimental platform

动态加载采用的SHPB 实验技术是建立在一维应力波假定和短试件的应力/应变沿其长度均匀分布(动态平衡)假定的基础之上,如图2(b)所示。SHPB 系统采用的铝制撞击杆、入射杆和透射杆均处在弹性状态下,其长度分别为600、4000 和3200 mm,直径均为50 mm。其波速、波阻抗均一致,弹性模量为70 GPa,密度为2.7 g/cm,3 根杆件保证对中以满足一维应力波假定。

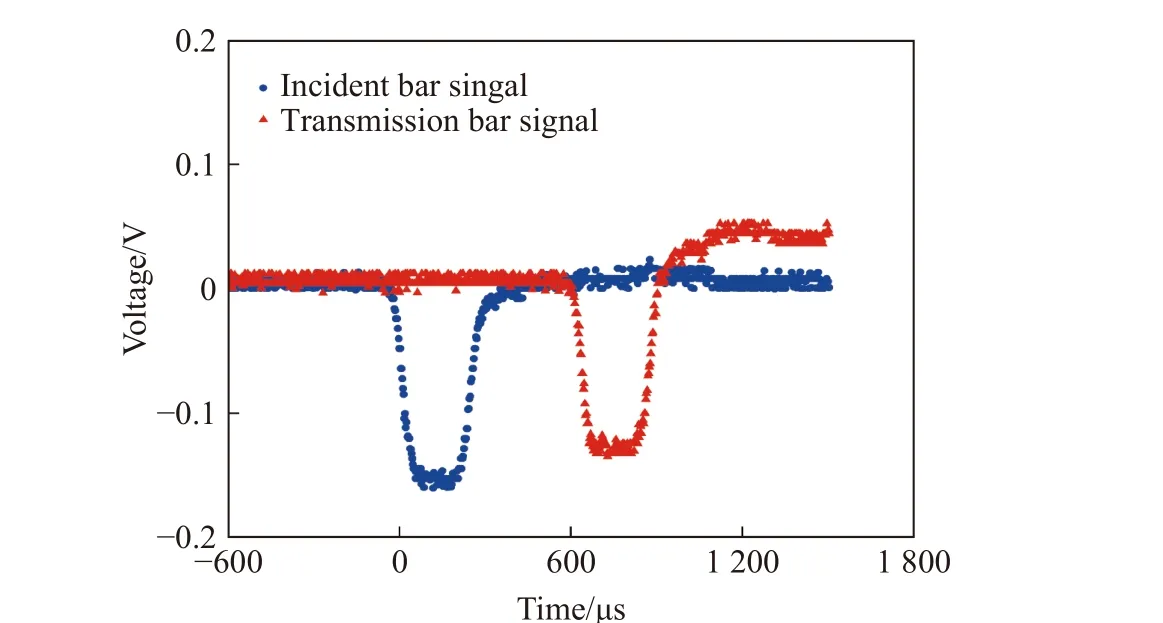

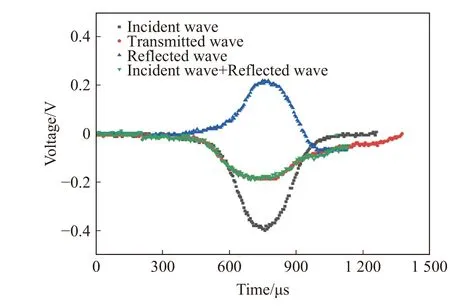

实验时,将试件置于入射杆与透射杆之间,在两杆处接触端分别对二者配置保护套筒装置以保护杆件(见图2(c)),保护套筒由套筒、垫片和螺母组成。其中垫片材料和直径与杆件的保持一致,垫片和杆件端部表面平整光滑以保证应力波在经过接触面时不产生反射,在实验前对佩戴保护套筒装置的杆件进行空打检测,如图3 所示。撞击之后在入射杆上只检测到入射波而无明显反射波信号,说明入射杆与透射杆对中情况良好,同时也证实该保护装置对实验结果无影响。

图3 佩戴保护套筒空打波形Fig. 3 Wave profiles with protection

对气室充气并驱动撞击杆撞击入射杆产生冲击荷载,并在入射杆中传播入射脉冲。试件在该压缩脉冲作用下高速变形,压缩脉冲一部分透过试件继续传播至透射杆形成透射脉冲,另一部分因试件与杆件的波阻抗和截面积不同被反射回入射杆,形成反射脉冲。这些脉冲信号以应力波的形式被杆上的应变片捕捉,并通过惠斯通电桥、信号放大器和瞬态波形储存器等组成的测量系统进行测量和记录,而子弹速度则由测速系统测量。在透射杆后面置有吸收杆,吸收杆起到捕获透射脉冲和最终与阻尼器吸收能量的作用,使得透射杆不再运动,并防止无吸收杆时从透射杆另一端产生可能干扰试件的二次反射波。

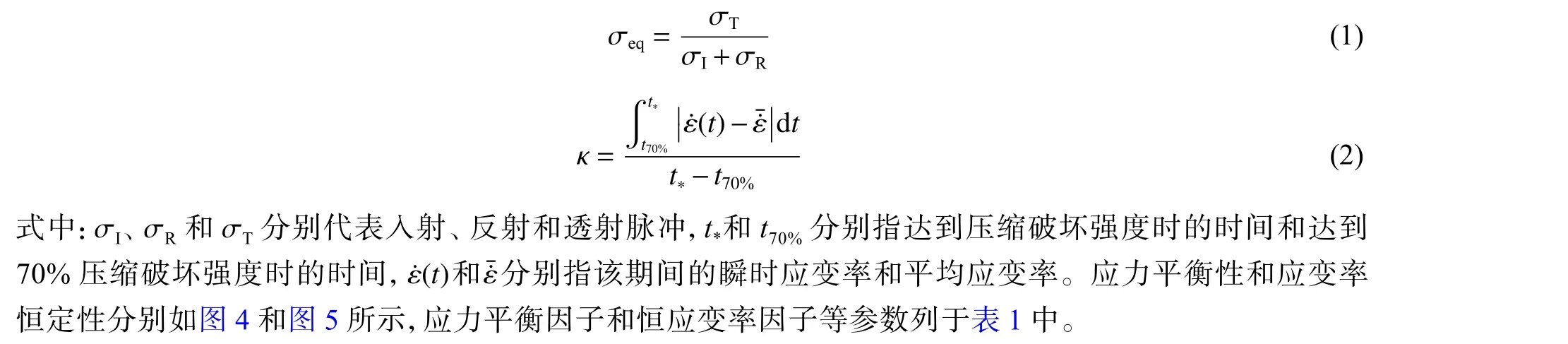

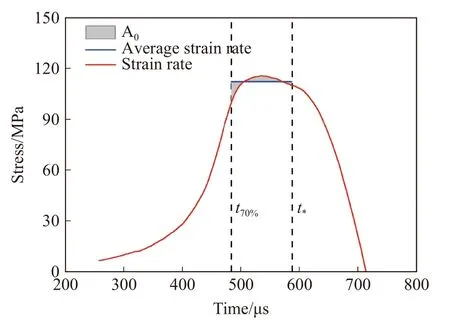

SHPB 实验技术应在实验过程中保证应力平衡和恒定应变率。应力平衡指在冲击加载过程中试件内的应力和应变沿着试件长度方向均匀分布,应力波效应可以被忽略,一般认为当应力平衡因子σ>0.95 时达到比较理想的应力平衡状态。而恒定应变率指的是在加载过程中应力值达到70%压缩破坏强度至压缩破坏强度这一段时间内的应变率恒定,通常用恒应变率因子κ 来衡量,当κ<30%时可近似认为达到恒定应变率水平。应力平衡因子σ和恒应变率因子κ 分别由下式计算:

图4 应力平衡情况Fig. 4 Stress equilibrium situation

图5 恒定应变率情况Fig. 5 Constant strain rate situation

2 结果与讨论

2.1 实验结果

2.1.1 应力-应变曲线和破坏形态

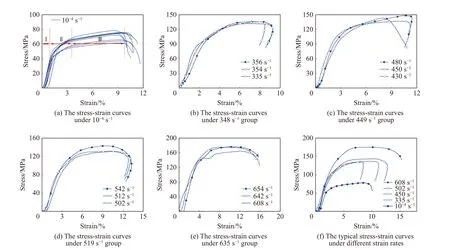

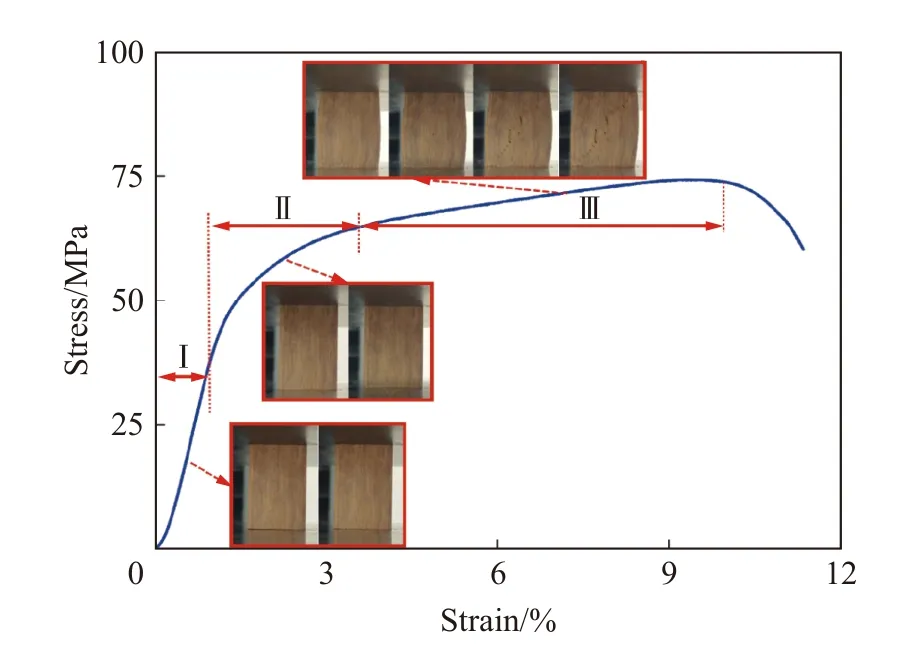

准静态压缩结果如图6(a)所示,重组竹试件应力-应变曲线呈线性增长、非线性增长和平台发展3 个阶段,变形过程如图7 所示。图8 为准静态循环加卸载试验,可以看出前3 个滞回圈基本重合,说明在第Ⅰ阶段的线性增长属于弹性变形。从第4 个循环开始,曲线不再卸载至原点而是与应变轴交于一大于零的点,该处应变为塑性应变,说明随着荷载增大,试件产生了塑性变形,应力-应变曲线中表现为第Ⅱ阶段(非线性变形阶段)。随着变形增大,曲线斜率接近于水平,进入平台期,即第Ⅲ阶段,应力不再随着应变增长发生明显变化,第Ⅱ阶段和第Ⅲ阶段的变形都为弹塑性变形。进入平台阶段的转折点处的应力代表屈服强度,平台阶段的应力值为平台应力。平台应力与平台阶段的应变是衡量材料吸能特性的重要指标,应力-应变曲线围成的面积越大,吸能性能越好。当曲线突然下降,试件的承载能力达到极限,下降点的应力值为压缩破坏强度。

图6 重组竹在不同应变率下的应力-应变曲线Fig. 6 Stress-strain curves of bamboo scrimber under different strain rates

图7 重组竹准静态压缩的3 个变形阶段Fig. 7 Three deformation stages of bamboo scrimber under quasi-static compression

图8 循环加卸载的应力-应变曲线Fig. 8 Stress-strain curves of cyclic loading and unloading tests

图6(b)~(e)重组竹的冲击实验曲线变化特征与准静态相似,基于准静态分析动态加载下的变形过程也可以分为线性增长、非线性增长和平台发展3 个阶段,在第Ⅰ阶段的线弹性增长过程中,试件内部的基体组织和纤维束产生可逆变形,变形在卸载后恢复。在第Ⅱ阶段,试件内部的部分胞孔开始塌陷,孔隙逐渐被压实,纤维束也逐渐屈曲(见图9),这种微观变化表现为宏观上不可逆转的塑性变形,实验曲线为非线性变化。随着变形增大,曲线进入第Ⅲ阶段,应力不再明显变化。基于准静态下的变形机制推断重组竹在冲击加载下的变形过程也分为弹性变形和弹塑性变形阶段。屈服强度、压缩破坏强度和平台应力以及相应的变异系数见表1。其中变异系数是标准差与均值的比值,反映单位均值上的离散程度:变异系数越小,则离散程度越小。

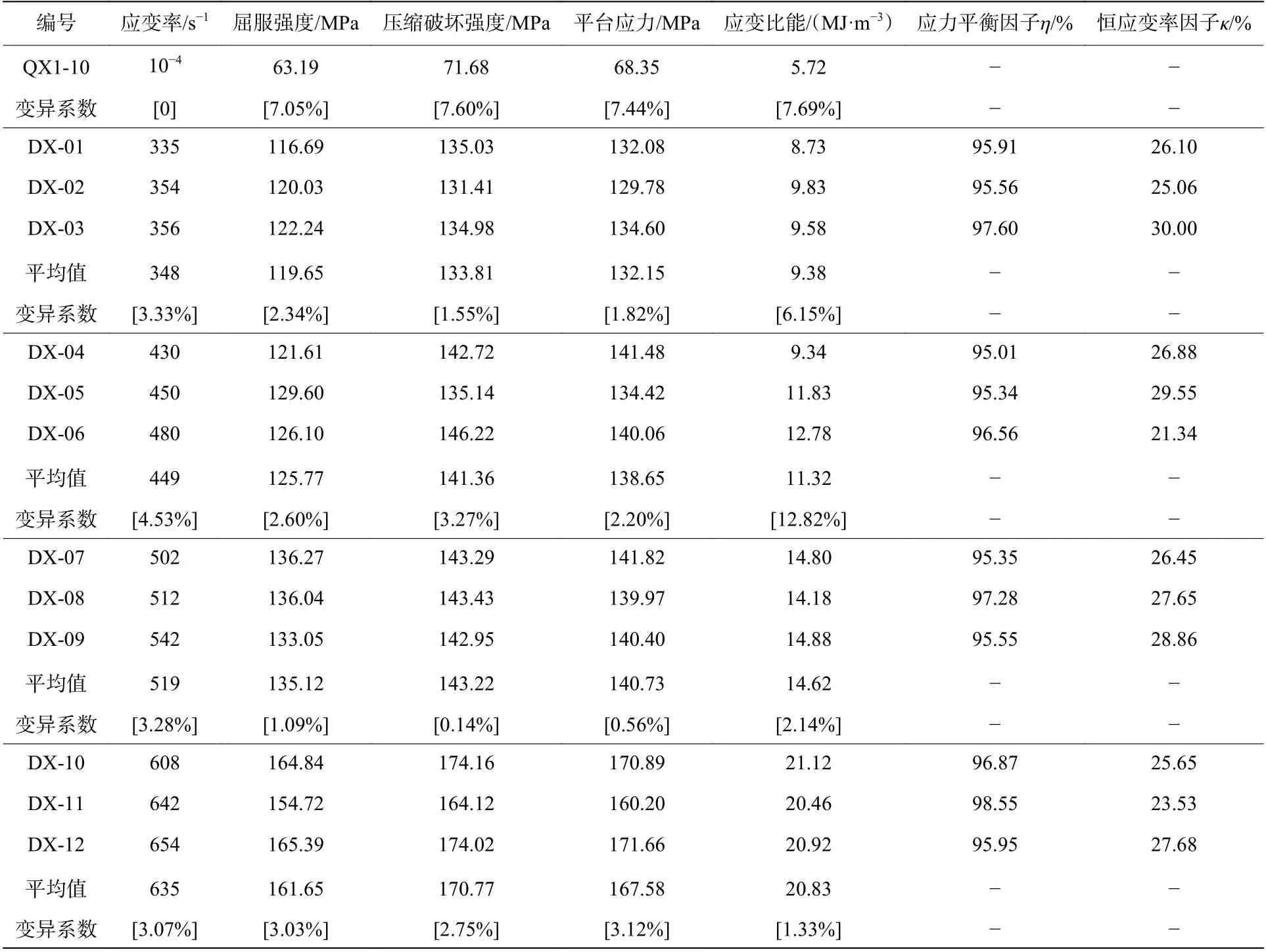

表1 重组竹在不同应变率下的动态力学参数Table 1 Dynamic mechanical parameters of bamboo scrimber under different strain rates

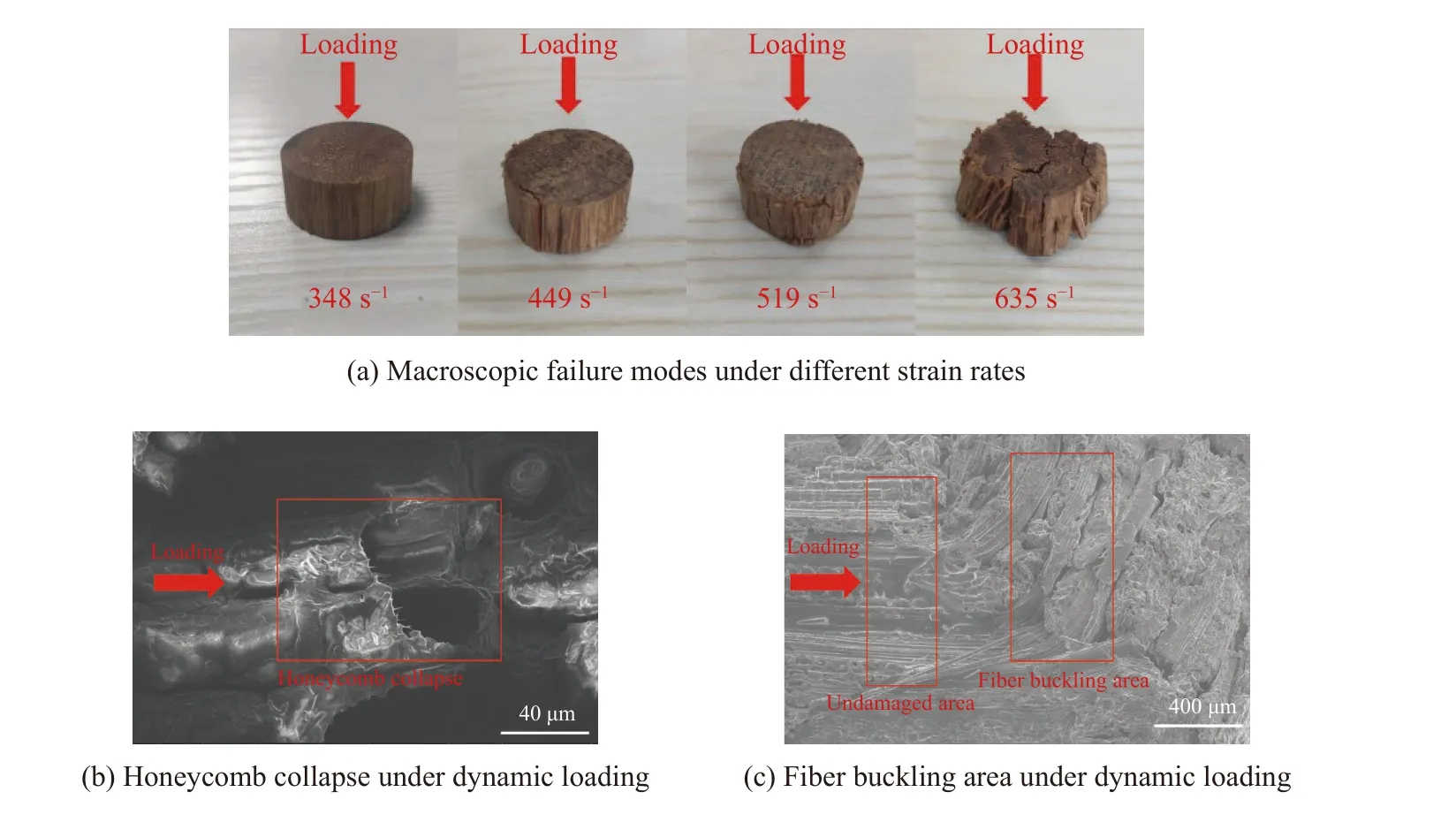

图9 重组竹在冲击加载下的破坏形态Fig. 9 Failure morphology of bamboo scrimber under impact loading

试件按照应变率大小分组,应变率接近的分为一组,每组内对不同试件的应变率、屈服强度和压缩破坏强度等取平均值(见表1)。由表1 可知,在准静态单轴压缩实验中,屈服强度和压缩破坏强度分别为63.19 和71.68 MPa,对应的变异系数为7.05%和7.60%。在动态冲击作用下,当平均应变率为348 s时,其屈服强度和压缩破坏强度分别为119.65 和133.81 MPa,对应的变异系数分别为2.34%和1.55%;当平均应变率提高至635 s时,强度分别提高至161.65 和170.77 MPa,对应的变异系数为3.03% 和2.75%。变异系数差别较小,证明实验的重复性良好。

观察破坏后的试件(图9(a))可以发现,当应变率较小(约348 s)时,试件在动态冲击荷载下,其正面和侧面均未发生明显的宏观破坏而只有部分弹塑性变形;当应变率增大至449 s时,试件正面和边缘出现微小裂缝,说明试件内部已经产生破坏;当应变率约为518 s时,在试件的正面和侧面均出现裂纹,且出现裂纹的部位已经有脱落趋势;而当应变率增大到约635 s时,试件的破坏程度继续增大,已经可以明显观察到部分碎片脱落,且有劈裂、屈曲等破坏形态,在试件的正面,裂纹无规则地随界面线延伸拓展,形成网状破坏裂纹。图9(b)~(c) 分别为胞孔结构的塌陷和纤维束屈曲,对应加载应变率约为635 s,应变水平约为14%。

观察图7,由第Ⅲ阶段应力-应变曲线和每个阶段的试件变形情况发现,破坏之前的试件经历了较长的应力平台期,应变不断增大的同时应力维持在相对稳定的水平,同时,在对应的试件的变形过程中,可以发现试件只是发生了较大形变而并未产生破坏,这种破坏形式及破坏应变水平和其他延性材料破坏时类似,属于延性破坏。

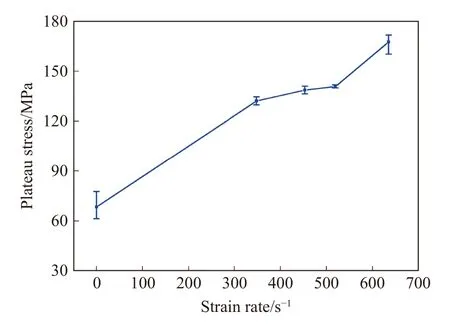

2.1.2 平台应力

图10 为不同应变率水平下的平台应力的情况,通过观察应力-应变曲线中的应力平台期,可以分析压缩过程中塑性变形过程的耗能情况。在平台期内,试件发生塑性变形,应力曲线斜率接近于零。重组竹动态压缩过程中的平台应力定义为塑性平台段的应力平均值:

图10 重组竹在不同应变率下的平台应力Fig. 10 The plateau stress of bamboo scrimber under different strain rates

式中:ε为极限应变,ε为屈服应变,σ为平台应力。可以发现,在动态应变率范围内,随着应变率从348 s增大到635 s,平台应力相应地从132.15 MPa 增大至167.58 MPa,而在准静态水平下的平台应力仅为68.35 MPa,表明应变率效应明显。

2.2 应变率效应

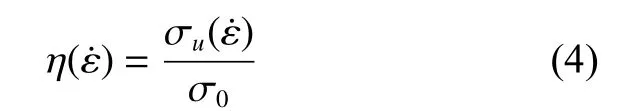

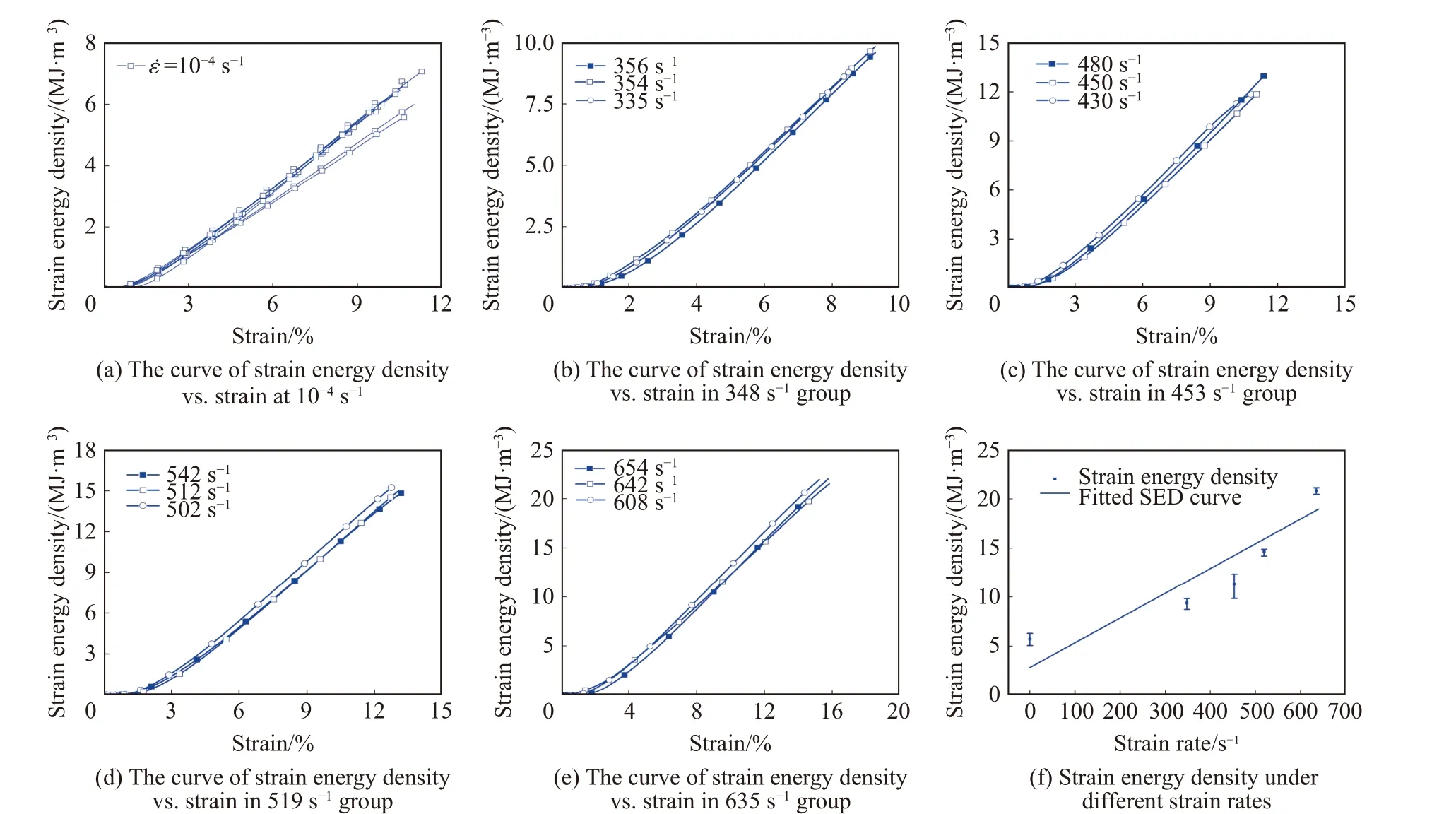

材料的应变率效应可以解释为:随着应变率的增大,材料的流动应力和屈服应力随之不断增大,且发生屈服滞后的现象。为了更加直观地表达重组竹在受到冲击载荷时的应变率效应,引入动态增强因子DIF(dynamic increase factor),定义为不同应变率下压缩破坏强度与准静态下压缩破坏强度的比值,用η 表示:

式中:σ为准静态(应变率为1.0×10s)下的压缩破坏强度,由准静态实验测得为71.68 MPa;σ为不同应变率下的压缩破坏强度,取表1 中数值。当应变率趋近于零时,η 按照定义取1,随着应变率的增大,动态压缩破坏强度随之不断增大 ,而η 也随之增大。在以横坐标为应变率的坐标图(见图11)中, DIF 为一条截距为1 的直线,即DIF 与应变率呈线性增长关系(斜率为0.0024):

图11 重组竹在不同应变率下的动态增强因子Fig. 11 The dynamic increase factor of bamboo scrimber under different strain rates

式中:为拟合系数,该值越接近于1,拟合度越好。

2.3 应变比能

应变比能是材料的体积内应变能,又称应变能密度。用材料在受到荷载发生变形至破坏的整个过程的应变比能来衡量材料的吸能能力:

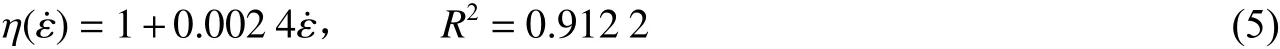

对应力-应变曲线3 个阶段进行积分分析加载过程中的吸能情况,如图12 所示。比较应变比能在不同应变率范围内的曲线(图12(a)~(e))可以发现,应变比能与应变均呈现线性增长关系,且在同一应变率范围等级下曲线吻合情况良好,再次验证了试验良好的重复性和较小的变异性。不同应变率范围内平均应变率所对应的平均应变比能(该组内不同试件的应变比能的平均值)见表1,在动态应变率范围内,应变比能从348 s的9.38 MJ/m增长到635 s的20.83 MJ/m,在应变率增长了1.83 倍的情况下实现应变比能提高2.22 倍,比准静态下的5.72 MJ/m提高了3.64 倍,说明重组竹在压缩过程中,吸收能量的能力随着应变率的增大而提高,增长趋势如图12(f)所示。

图12 重组竹在不同应变率下的应变比能Fig. 12 The strain energy densities of bamboo scrimber under different strain rates

3 结 论

(1)准静态压缩破坏强度为73.68 MPa,应变率为348、449、519 和635 s时重组竹的压缩破坏强度分别为133.81、141.36、142.95 和170.77 MPa。

(2)重组竹材料在冲击压缩过程的应力-应变曲线经历了线性增长、非线性增长和平台发展3 个阶段,在第Ⅰ阶段发生弹性变形,在第Ⅱ、Ⅲ阶段发生弹塑性变形,破坏类型为延性破坏。

(3)重组竹在冲击压缩过程中表现出明显的应变率效应,屈服强度和压缩破坏强度随着应变率的增大而增大,并伴随屈服滞后的现象。动态增强因子拟合曲线与应变率之间呈线性关系,斜率为0.0024,可重复性较好。

(4)重组竹在冲击压缩过程中吸收能量的能力随着应变率的增大而提高,以应变比能衡量,从10s的5.72 MJ/m增长到635 s的20.83 MJ/m,应变比能曲线与应变之间存在着近似线性关系。