“水代汽”技术在185万t/a延迟焦化装置中的研究及应用

张家志

(中国石油化工股份有限公司金陵分公司,江苏 南京 210000)

延迟焦化是指采用深度热裂化的加工工艺将重质渣油转化为气体、汽油、柴油、蜡油和焦炭的过程。与其他焦化方式不同点在于其渣油组分以高速经过加热炉炉管,同时让渣油加热升温到反应温度(490~500 ℃)进入焦炭塔,在塔内依靠自身的温度和热量进行裂解和缩合等系列反应。因其在炉管中流速快,停留时间短,将裂解和缩合反应推迟到塔内进行,因此称之为延迟焦化[1-2]。本延迟焦化装置于2008年扩容改造后,装置规模185万t/a,循环比0.20,生焦周期20.5 h。在整个生产过程中,蒸汽是极为重要的一个生产成本,除了三点注气外,消耗蒸汽量最多的操作就是大吹汽冷焦阶段,所以为了提高本装置的经济效益以及降低其对公司蒸汽管网的冲击力,所以需要对该操作进行技术改造。

1 大吹汽操作以及相应工艺参数

延迟焦化装置一般是由一个加热炉和两个焦炭塔组成,在同组塔内,一个塔在正常进行生焦操作,另一塔则是处于冷焦除焦阶段。焦炭塔冷焦的过程可以分为小吹汽、大吹汽、给水和溢流几个冷焦步骤[3]。大吹汽阶段一般使用1.0 MPa蒸汽作为冷却介质,主要作用是为了降低塔内焦炭的温度,保障生焦孔洞畅通,不会造成生焦孔堵塞,为后阶段的给水冷焦操作提供便利。同时也将塔内剩余的高温油气继续回收,提高装置的产品收率,降低焦炭的挥发份,这是整个装置系统耗汽量最多的过程。按照本装置一炉两塔切换操作来计算,根据生焦周期20.5 h,全年总运行8400 h,全年大吹汽约410次,单次约消耗1.0 MPa蒸汽40 t,一年所需消耗的1.0 MPa蒸汽高达 1.64万吨,且该操作为间歇操作,很容易造成公司蒸汽管网系统的压力波动,影响蒸汽平衡。具体的工艺参数如表1所示。

表1 焦炭塔大吹汽阶段工艺参数

2 “水代汽”节能技术改造

传统大吹汽工艺流程采用1.0 MPa蒸汽冷焦而不用水作为冷却介质的原因可能是因为跟蒸汽相比较,水的温度低很多,二者温差较大,在冷焦的过程中焦炭的降温速率过快,会对焦炭塔的塔壁产生较大的热应力冲击,从而影响焦炭塔的使用寿命[4]。

经过长时间的试验研究后,在基于原有的装置生产工艺流程上,新增一套SS型雾化器,采用了先进可编程逻辑控制系统(PLC),在智能雾化系统的调节下,部分蒸汽由水替代进行大吹汽操作。在此系统工艺投用后,蒸汽管网波动幅度降低,蒸汽能耗也大大减小,效益明显提升。

延迟焦化的水系统包括新鲜水、循环水、热媒水、软化水和凝结水等等[5],因此选取合适的水源成了一个新的问题。循环水、新鲜水和软化水占据了水系统的比例极大,每月的平均消耗量分别为833869吨、815吨和1612吨左右。通过具体的能耗分析表2可以看出循环水、软化水和除氧水的能耗都极高,唯有装置内的凝结水进入下游装置后直接外排,造成了资源的浪费,故采用凝结水作为水源替代,是节能降耗的首选途径。

表2 不同水源的能耗分析

具体的工艺流程改造如图1所示。1.0 MPa蒸汽和凝结水通过SS雾化器,凝结水雾化形成微米级的小液滴被高速的蒸汽携带作为冷却介质进入到焦炭塔中,避免了大液滴状态下的凝结水进入到焦炭塔中与高温焦炭直接接触,从而迅速膨胀和汽化,造成焦炭塔压力骤然升高,更严重的会导致炸焦,堵塞生焦孔,对后续给水、放水和除焦工作带来不利影响。雾化后的凝结水进入焦炭塔后,能够使焦炭降温更为均匀,对焦炭塔塔壁的热应力冲击更小。

图1 大吹汽“水代汽”工艺改造流程

3 “水代汽”工艺技术的实施

为保障生产安全性,避免降温速率过快对焦炭塔产生极大的热应力冲击,SS智能喷雾系统结合焦炭塔顶压、顶温的变化情况以及塔壁的降温速率,采用科学算法计算出大吹汽阶段水量和蒸汽量的最佳配比方案,在确保焦炭塔生产安全的前提下,节省大吹汽阶段消耗的蒸汽量。具体配比方案如表3所示。从下表中可以根据实际操作计算出单塔大吹汽消耗的蒸汽量约为17.5 t,与未改造前40 t的蒸汽消耗量相比,单塔的蒸汽消耗降低了12.5 t,下降了31%。

表3 大吹汽阶段水、蒸汽配比方案

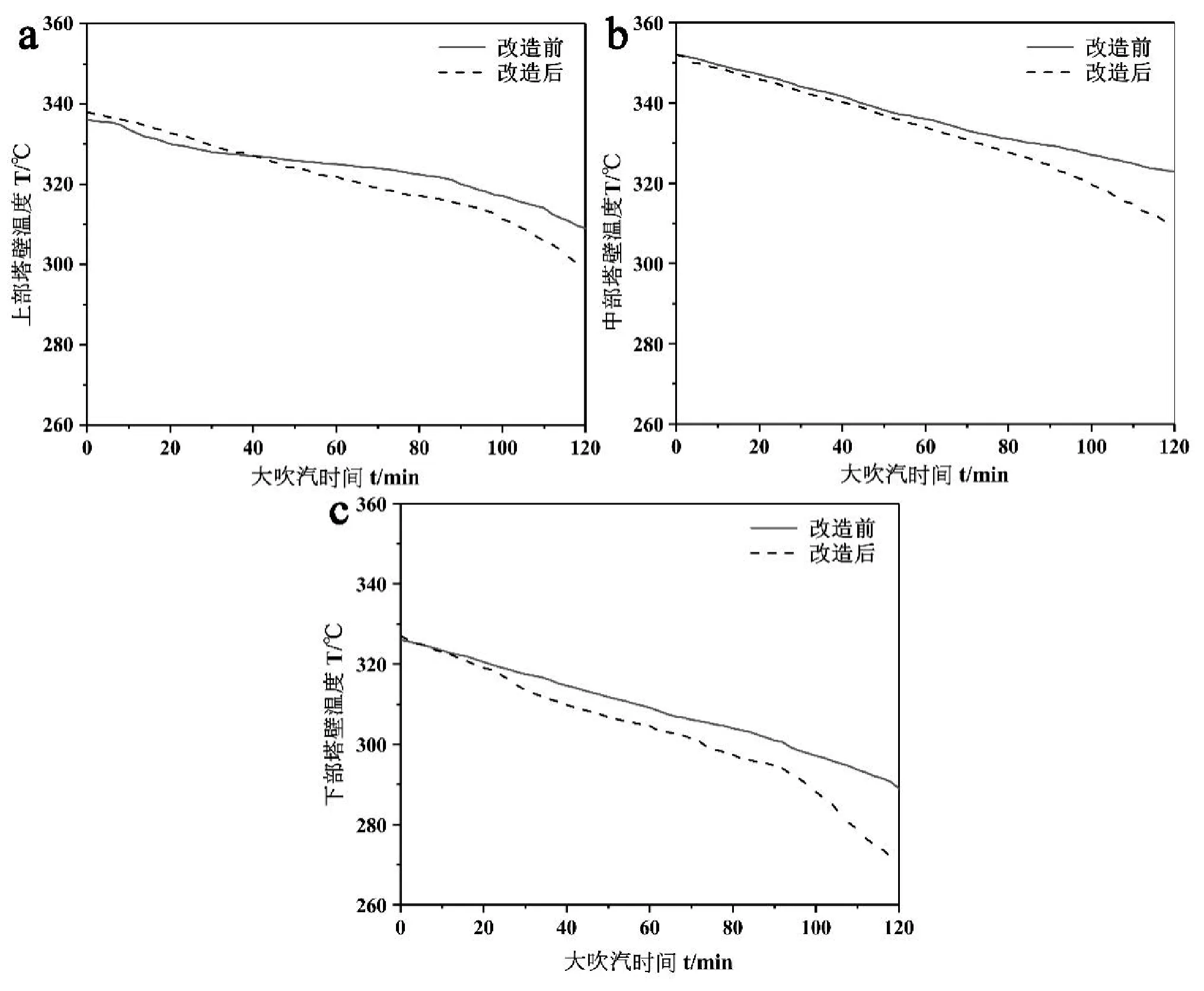

为了防止“水代汽”技术的改造对焦炭塔的生产操作带来不利影响,因此在改造成功以后,对焦炭塔的上、中、下三处的塔壁温度变化速率情况做了前后对比分析,上、中、下三点的高度分别处于焦炭塔的30.5 m、25.5 m和10.5 m高度处,具体温度变化如图2所示。

从图2中可以明显看出,用凝结水部分替代1.0 MPa蒸汽进行大吹汽操作后,在吹汽的前期,焦炭塔上、中、下三处的塔壁温度变化趋势基本相似,都处于缓慢降温的阶段,但是在大吹汽阶段的中后期,改造后的塔壁温度变化速率显著加快,且大吹汽阶段终点塔壁温度也比装置改造前低了10 ℃以上,这也是凝结水温度远远低于1.0 MPa蒸汽温度所产生的必然结果。

图2 大吹汽阶段上、中、下塔壁温度变化趋势

即使改造后塔壁温度下降速率加快且终点温度也相对更低,但是在后续的给水冷焦以及放水的操作中,也并未发现有降温速率过快而造成的生焦孔堵塞,从而引起给水不进或者放水不畅等异常操作。

4 技术改造前后对焦炭质量的影响

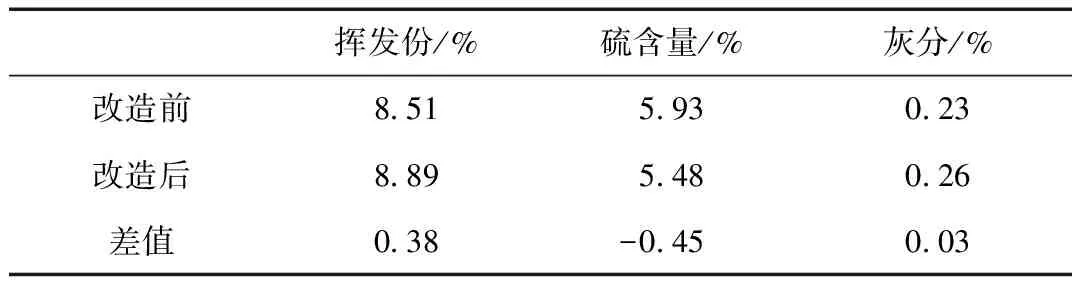

改造后的“水代汽”技术应用,除了能加速焦炭塔塔壁温度的下降速率,也可能会对石油焦产品的质量产生一定影响,因此需要对改造前后石油焦的质量数据进行对比。在Ⅱ、Ⅲ常减压渣油原料性质、生焦反应参数等条件不变的前提下,对比改造前后石油焦质量数据,具体数据见下表4。从表中石油焦分析数据可以看出,改造前后的石油焦在挥发分、硫含量和灰分等方面差值较小,均能够达到4B焦炭的行业标准,由此可以说明该技术改造应用对石油焦产品质量基本没有造成影响。

表4 改造前后石油焦质量对比

5 技术改造前后经济效益分析

根据本延迟焦化的生焦周期来看,全年总运行时间为 8400 h,大吹汽约为410次,根据单塔大吹汽节约1.0 MPa蒸汽12.5 t来计算,且内部蒸汽价格约为115元/t,则全年产生的经济效益约为12.5×410×115=589375元。

6 结 论

凝结水部分代替1.0 MPa蒸汽的“水代汽”冷焦技术在延迟焦化应用成功,技术改造后,对后续焦炭塔的给水冷焦操作和石油焦的产品质量并未产生较大影响。大吹汽阶段结束后的塔壁温度比改造前的塔壁温度低10 ℃以上,且改造后每次大吹汽操作可以节省蒸汽约12.5 t,每年可节省经济成本约59万元,也对整个公司的蒸汽管网压力造成的冲击降低,提高了系统的运行稳定性。