一种轨道交通牵引系统直流母线电容参数辨识方法

罗传锋 冯 飞 钱 瑶

(中车南京浦镇车辆有限公司 江苏 南京 210031)

0 前言

我国列车运营维护主要是故障修和预防修。故障修即当故障发生后再进行故障排查、维修,该种维护方式不仅影响列车的运行,严重时会导致设备损坏、人身伤害。预防修即定期进行设备检修,该种维护方式耗时耗力,需要计划性地安排额外的人员、维护时间、维护设备。

近年来,通过数据分析和数据挖掘,实现关键部件的健康管理(PHM),提前预判严重故障发生可能性并采取相应措施,实现状态检修,受到广泛关注。PHM技术主要包含故障诊断、状态监测、故障预测3种方法,而故障特征提取技术是其必要基础[1]。

本文以牵引变流器中故障率较高的直流母线电容器为主要研究对象,重点对其衰退参数以及故障特征参数的提取方法展开研究,并基于DSP实现电容值的参数辨识。

1 金属薄膜电容器失效机理

相较于传统的电解电容,金属薄膜电容具有体积小、寿命长、寄生电感小、可自愈等优点,在对可靠性要求较高的牵引系统中广泛用作直流母线电容。

金属薄膜电容的失效机理可分为过度自愈、氧化失效和断路失效三种情况。自愈是薄膜电容器的一种优点,在电介质薄膜出现瑕点时,会发生局部击穿,产生的热量可将瑕点周围的金属薄膜蒸发,从而起到隔离的效果;氧化失效则主要与温度与湿度引起的介质材料退化有关;断路失效主要指电、热、机械三种应力综合作用引起的结构断裂[2-3]。

上述三种失效模式最终都会导致薄膜电容器容值的下降、等效电阻的增加。但由于薄膜电容自身等效电阻阻值较小,难以准确测量,本文采用电容值作为薄膜电容器的故障特征参数。

在工业界对电容器进行的加速老化试验中,采用容值损耗(capacitance loss,CL)5%作为其失效判据[4],具体参数可根据厂家测试数据、应用场景需求等进一步调整。本文中,取10%的容值损耗作为标准,当检测到电容值相对于初始值下降超出10%后,认为电容已处于加速失效阶段,发送报警信息提示运维人员及时检查、更换电容器。针对10%的标准,将实现误差小于3%的电容器参数辨识作为目标。容值损耗计算方法如下:

CL=(1-C/C0)×100%

(1)

2 电容值辨识方法

2.1 参数辨识原理

本文所采用的电容值参数辨识,借助直流母线电容预充电过程实现,主回路如图1所示。

图1 预充电回路

预充电过程中电流电压波形理论上满足电流初始值为0的二阶过阻尼振荡规律,表达式如下:

iL(t)=a1eλ1t+a2eλ2t

(2)

uC(t)=A1eλ1t+A2eλ2t+U

(3)

其中:

U=Ug-U0

式中:Ug为输入电压;U0为电容的初始电压;R为预充电阻值;L为滤波电感值;C为直流母线的电容值。

牵引变流器中预充电阻值较大,电感值较小,式(2)、(3)中与λ2对应的指数部分会在预充电开始的1 ms内迅速衰减,可对上述模型进行简化:

iL(t)≈a1eλ1t

(4)

uC(t)≈A1eλ1t+U

(5)

利用式(4)、(5)对实际采样到的电感电流或电容电压进行拟合,可以计算出λ1的值。

对于预充电阻,城轨牵引变流器中常用的功率型被漆线绕电阻器的温度系数在200~300 ppm/℃,且预充电阻只在预充电过程中短时使用,发热量小,故认为电阻值相对稳定,从而对电容值进行计算:

(6)

2.2 算法实现

采用信赖域算法(Trust region reflective),对电容电压波形进行拟合,从而估算出电容值。作为一种迭代算法,从给定的初始解出发,通过逐步迭代,不断修正参数,直到获得满足要求的近似最优解。其基本思想是把最优化问题转化为一系列简单的局部寻优问题,在每次迭代中给出一个信赖域,这个信赖域一般是当前迭代点的一个小邻域。然后在这个邻域内求解一个子问题,得到试探步长,接着用某一评价函数来决定是否接受该试探步长以及确定下一次迭代的信赖域[5]。

信赖域算法步骤:(1)给出初始点,初始信赖域半径,开始迭代;(2)计算当前参数下的梯度矩阵;(3)求解信赖域模型,得到试探步长;(4)判断本次迭代是否有效,无效则减小初始信赖域半径重新上述计算,有效则增加下一步迭代的信赖域半径,从而加速收敛过程。信赖域算法具有整体收敛性,可有效避免局部最优解。

数据拟合遵循最小二乘法,通过逐步迭代找到可以使得误差函数取到最小值的特定曲线,误差函数的形式如下:

(7)

其中:ti为离散时间序列;f(t)为对应的采样数据;F(t)为根据等式(5)计算的理论值。通过泰勒展开并忽略高次导数实现局部线性化:

(8)

其中:m(t)为估算值;J(t)为由给定初值的等式(5)求偏导得到的雅可比矩阵;δ为当前信赖域半径。为取得最小化,将等式(8)对δ求导并令其为零来求解δ:

m(ti)′=J(ti)Tf(ti)+J(ti)TJ(ti)δ=0

(9)

在单次迭代中,通过式(9)计算δ后,需要衡量当前信赖域半径是否需要调整,可通过计算误差实际变化量相对于误差估计变化量的比值进行调整:

(10)

当r<0.25时,认为本次试探步长过大,在下次迭代中将试探步长缩小2倍;当r>0.75时,在下次迭代中将试探步长增至2倍;其余情况下维持现有试探步长。

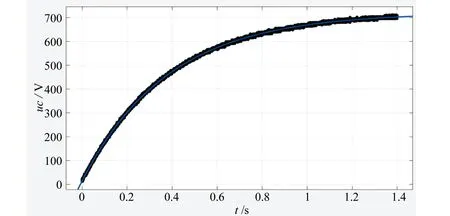

使用示波器捕捉牵引测试平台一的预充电波形,在PC端进行数据处理,初步验证算法可行性。如图2所示,黑色散点为示波器数据,蓝色曲线为拟合结果。

图2 电容电压拟合效果图

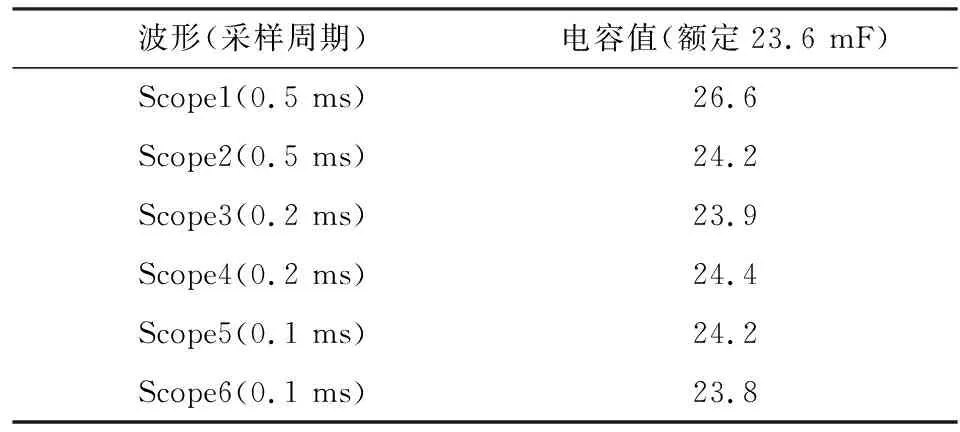

表1为不同采样周期下的电容计算结果,发现采用0.2 ms以内的采样周期计算误差较小。

表1 电容值计算结果

3 软件平台设计

3.1 智能诊断控制单元设计

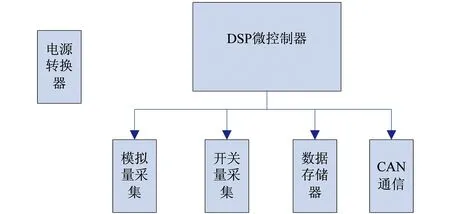

智能诊断控制单元硬件框图如图3所示。该控制单元主要采用TI公司高速微处理器(DSP)TMS320F28335作为核心控制器,监控电容运行状态,根据采集的模拟量数据计算电容的容值,并通过CAN网络将数据发送给车载PHM,实现进一步的健康评估以及故障诊断。

图3 控制器硬件框图

DSP微处理器:TI公司C2000系列的TMS320F28335,具有主频可达150 MHz处理速度,完成整个系统软件的控制,包含模数采集、处理,控制算法运算,数据存储,网络通信,系统任务调度等功能。

模拟量采集模块:模拟量采集,滤波,放大,模数转换。模数转换芯片为MAX1324,具有14位8通道高精度转换功能。

开关量采集单元:4路110 V开关量转换接口。

CAN通信模块:采用差分电路,速度高达1 MB/S。

3.2 控制软件设计

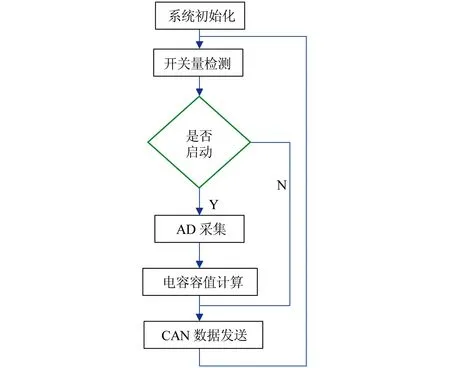

控制软件采用C语言编写,按模块化分层设计思路进行整个控制设计。DSP控制软件主要分为驱动层、系统层、应用层。

驱动层:AD模块、IO驱动模块、SPI驱动模块、CAN通信驱动模块、DSP核系统配置模块。

系统层:模拟量、开关量、数据通信、数据存储的管理。

应用层:电容容值计算处理、本电容的相关数据管理、CAN数据的收发处理。

软件设计流程如图4所示。

图4 控制软件设计流程

4 试验结果及分析

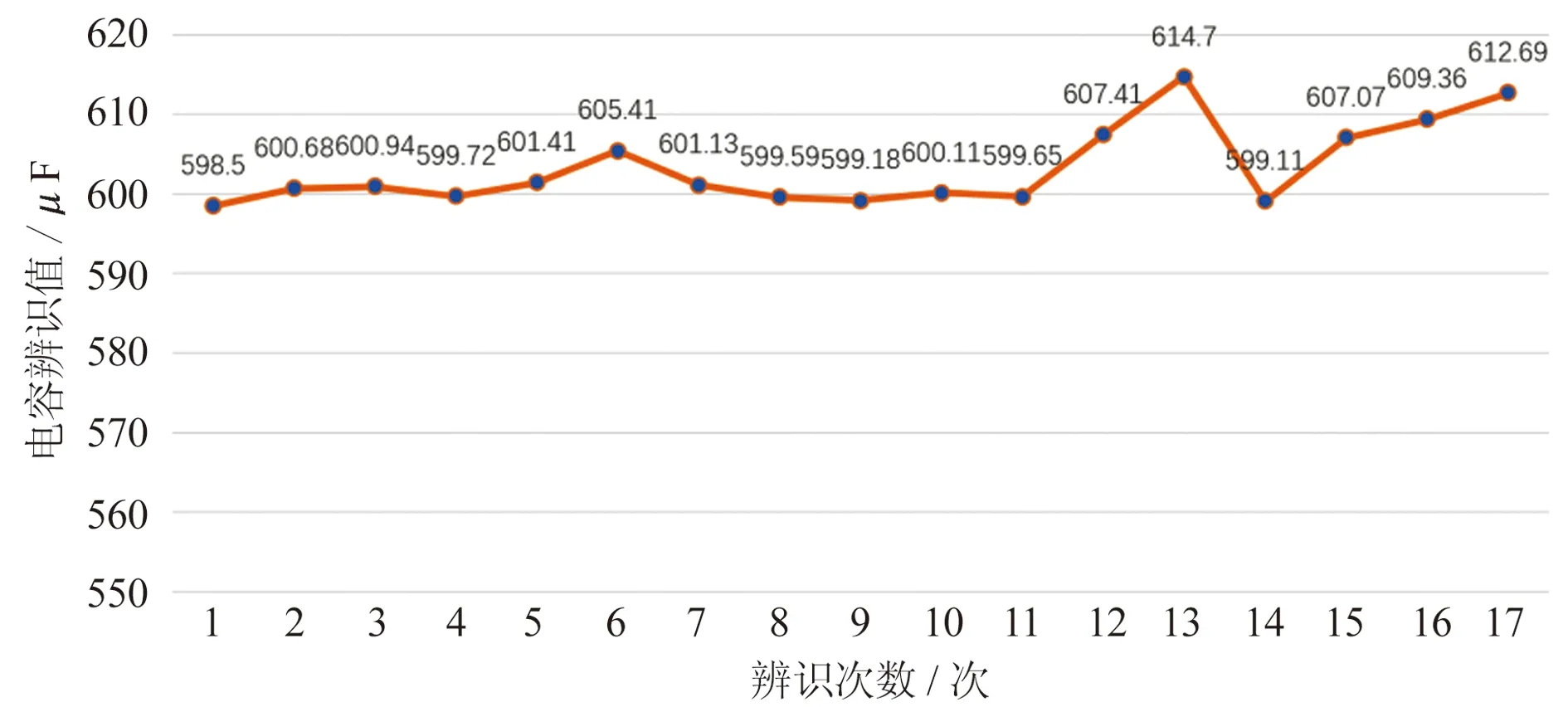

使用DSP控制器对牵引测试平台二进行测试,测试结果如图5所示。

图5 DSP电容值辨识结果

前10次参数辨识误差很小,对应750 V输入电压,100 V以内的电容初始电压。后7次参数辨识结果有一定波动,对应改变输入电压(500~800 V),改变电容初始电压的(100~200 V)情况。发现输入电压和电容初始电压的改变会影响电容值的辨识精度,但总体可满足误差小于3%的需求。

考虑到列车实际工作环境中输入电压与本文测试平台使用的试验电源相比工况更加复杂,电容预充电初始电压范围较宽,在电容值的辨识后引入平均环节,避免电源短时波动的干扰,同时记录电容初始电压,当其高于稳态电压20%时,认为辨识误差可能较大,舍去本次计算结果。综上所述认为可以在实际应用中达到3%以内的辨识精度,具体误差有待列车实际运行数据进行进一步处理分析。

5 结论

对本文提出的故障诊断方法在特定牵引测试平台进行了测试验证,得到较高的电容辨识精度。但该设计真正应用并推广到运营的列车还需要从以下几个方面进行持续优化:(1)考虑电容器温度特性;(2)在电容初始投入时,初始化参数辨识程序,避免在新器件投入后产生误报警;(3)电容电压采样需进行更多抗干扰处理,以在实际的复杂工况中保证辨识精度。