高速动车组齿轮箱接地装置故障碳刷电流验证试验

赵 慧 路学海 杜金峰 郭 欢

(中车戚墅堰机车车辆工艺研究所有限公司 江苏 常州 213011)

0 引言

根据动车组接地系统的安装部位及工作模式不同,可以分为轴端端磨接地、轴端环磨接地、轴身环磨接地三种接地装置[1]。我国自主研发的复兴号系列动车组,均安装有轴身环磨形式的接地装置,即齿轮箱接地装置,该结构接地装置还应用于和谐号CRH2、CRH6型等动车组。齿轮箱接地装置随齿轮箱安装在动车转向架的车轴上,其工作原理为:车体或电机经导线线缆连接接地装置支架板,漏电电流随后流经碳刷架,并通过碳刷将电流传递至集电环和车轴,最后通过车轮与钢轨形成接地回路。其中,碳刷是接地装置的关键部件,承担车体或电机和车轴转动部分之间传递电流的作用。

在动车组实际运用过程中,漏电电流大小差异、线路振动、环境温湿度变化等都给碳刷使用的稳定性带来较严苛的考验[2]。线路上碳刷可见异常有碳刷磨耗加速、碳刷崩角、碳刷开裂等,碳刷发生异常后,有时不易及时发现,本文以故障碳刷为研究对象,开展齿轮箱接地装置碳刷电流试验,以验证故障碳刷的使用性能。

1 试验方案

1.1 碳刷载流磨耗试验台

动车组齿轮箱接地装置安装在齿轮箱上,碳刷和随车轴高速旋转的集电环紧密贴合,在列车运用过程中传导电流,为模拟实际运用工况,需搭建碳刷载流磨耗试验台。

碳刷载流磨耗试验台包括总控制柜、电流发生器和试验台架三大部分,如图1所示。

图1 碳刷载流磨耗试验台结构图

总控制柜和电机、接地装置连接,包括PLC控制及采集模块、Modbus通讯模块、HMI人机界面、位移传感器等。其中,PLC控制及采集模块控制三相异步电机的启停、转向和转速,保证电机可模拟线路实际工况进行运转,同时可存储运行工况的实时数据;位移传感器负责监测碳刷磨耗,可实现碳刷磨耗异常报警和碳刷磨耗量监测的功能;Modbus通讯模块转换并传递试验数据;HMI人机界面便于人员通过触摸屏按钮进行试验操作,并实现可视化的实时试验数据监测。

电流发生器和安装在台架上的两个接地装置通过电缆连接,形成闭合的电流回路。该试验台中使用的电流发生器可提供的最大瞬时电流为500 A,持续电流为AC 0~300 A,电流测量精度为1.5%FS±3dgt。电流发生器设置有人机交互界面,可通过独立的触摸屏调节输入电流的大小,并监测试验中实际输出的电流曲线。

试验台架包括接地装置、轴承和轴承座、传动轴、电机等。传动轴通过电机进行驱动,通过热套工艺安装集电环,模拟列车中车轴的运转;两个接地装置安装在传动轴的两侧,分别连接电流发生器的线缆,从而形成电流回路,其中,安装时需保证碳刷露出长度跟实际运用状态一致;传动轴通过两端的轴承座进行支撑固定,并通过轴承实现机械动作;根据模拟线路工况需求,电机转速范围至少为-2 800 r/min~2 800 r/min。

1.2 载流磨耗对比试验方案

为了对比不同状态碳刷对接地装置运用中电流的影响程度,选取同型号的3组碳刷开展载流磨耗试验,碳刷的3种状态分别为:新碳刷、运用后完整碳刷(见图2)、运用后开裂碳刷(见图3)。根据试验台结构需要,试验中需在旋转轴两侧分别安装一个接地装置,以形成电流回路,考虑到应避免陪试碳刷对不同组别试验中电流的影响,故选取同型号3组完整的全新碳刷分别进行陪试,试验方案如表1所示。

图2 运用后完整碳刷

图3 运用后开裂碳刷

表1 碳刷载流磨耗试验方案

目前我国在运营动车组最高时速可达350 km/h,运营列车为CR400系列复兴号动车组,本次试验模拟该型号列车的运行工况进行参数设置。旋转轴转速为2 184 r/min,系统输入电流为300 A。

2 试验结果

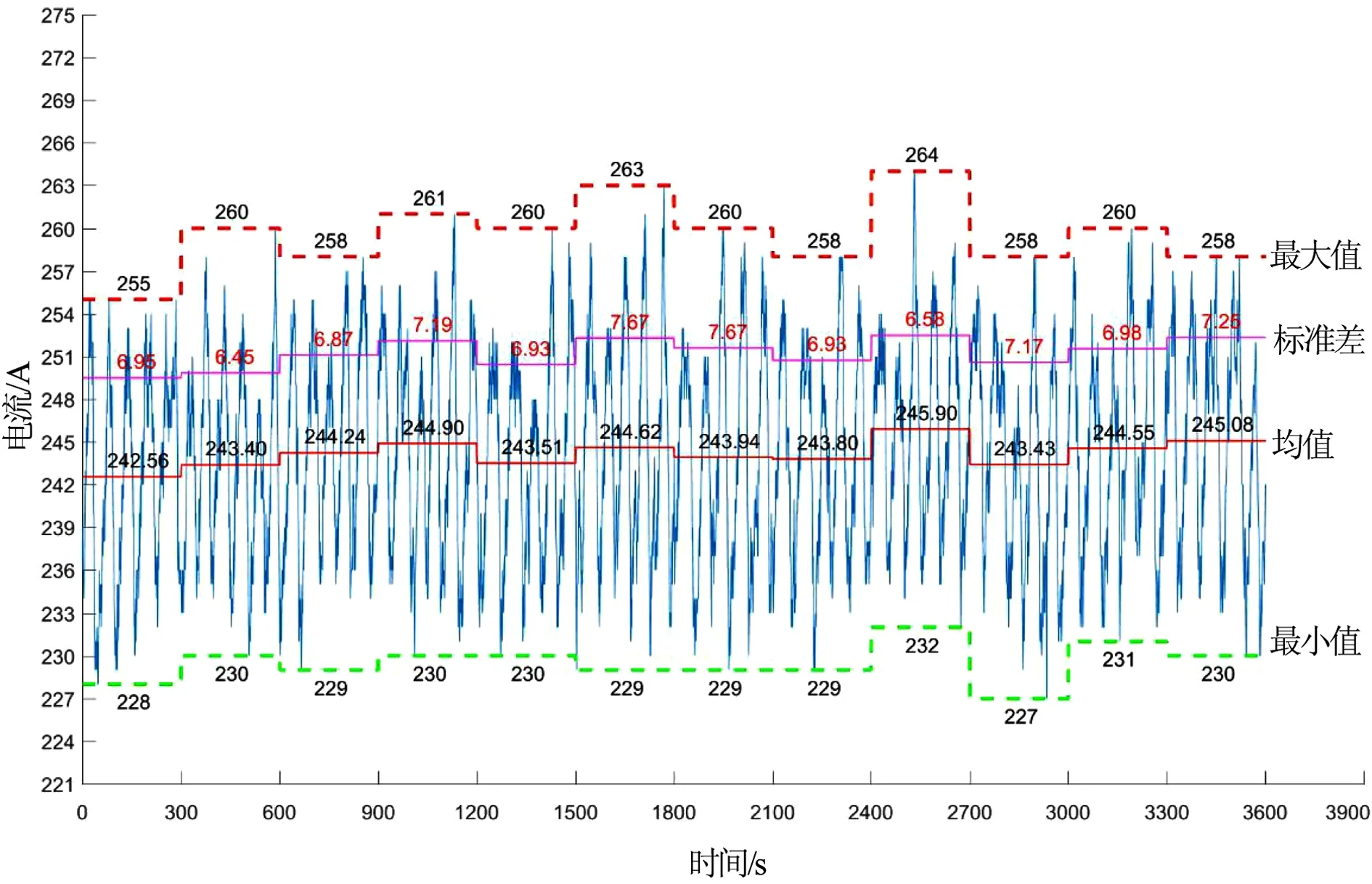

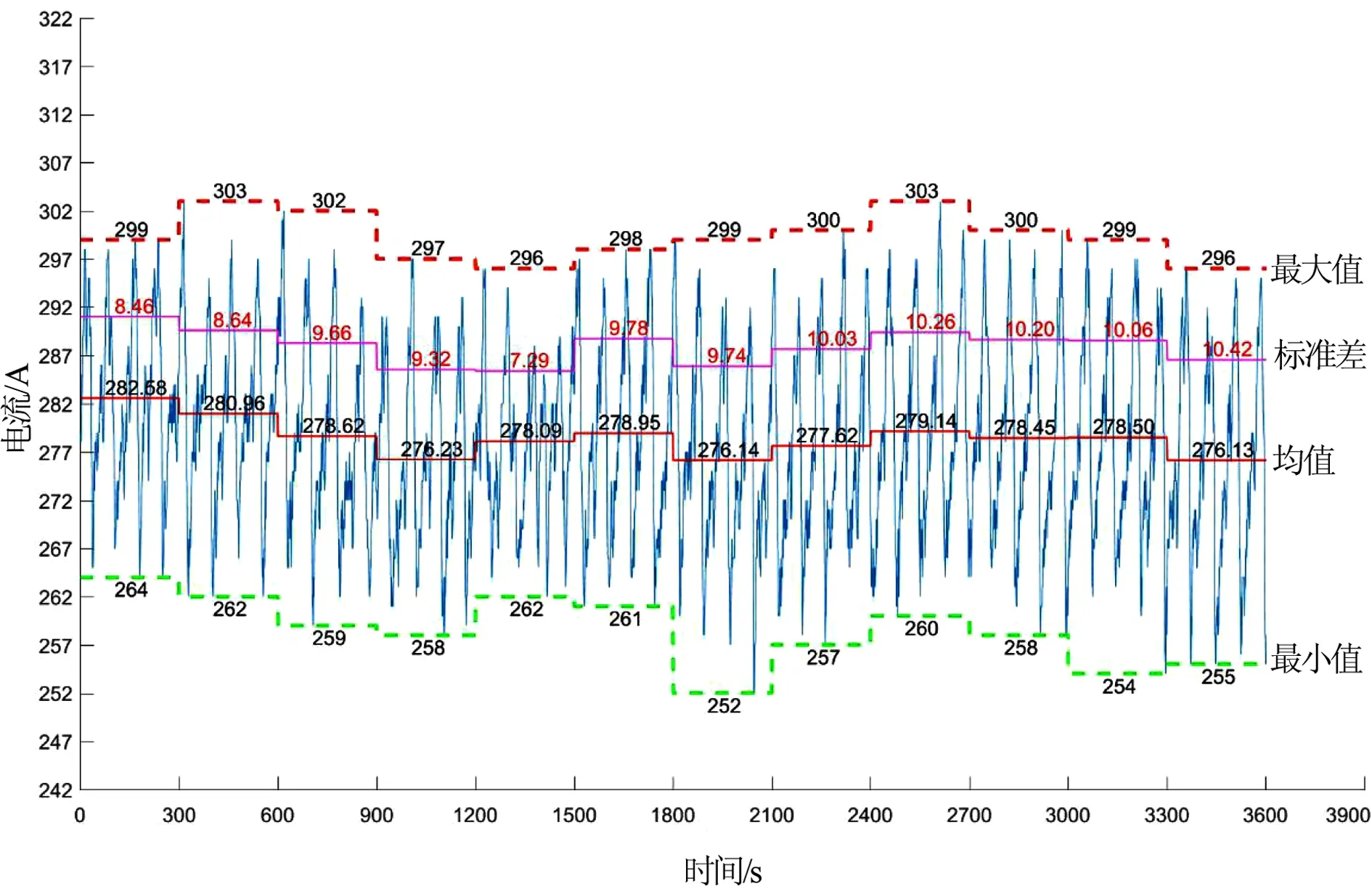

系统采集电流数据的频次为1次/s,针对三组不同状态碳刷的载流磨耗试验,分别随机截取其中3 600 s的数据进行对比分析,区间数据处理方法包括最大值、最小值、均值和标准差,试验结果如图4~图7所示。

图4 某型号新碳刷电流试验结果

图5 某型号使用后完整碳刷电流试验结果

图6 某型号使用后开裂碳刷电流试验结果

图7 不同状态碳刷试验电流标准差对比图

对图4~图6采集到的电流数据值进行分析,具体如下:

(1)对图4~图6中电流数据的最大值和最小值进行分析,在每300 s内,新碳刷电流最大值和最小值的最大差值为34 A,使用后完整碳刷电流最大值和最小值的最大差值为47 A, 使用后开裂碳刷电流最大值和最小值的最大差值为46 A,由此数据分析,新碳刷电流在同一时间段内的最大差值明显小于使用后的碳刷,使用后完整碳刷和使用后开裂碳刷的最大差值接近。根据此组的数据分析可知,新碳刷的性能具有较为明显的优势,使用后的碳刷因碳刷磨耗面形成的氧化膜及磨损程度差异,磨耗性能有所降低,但使用后的完整碳刷并未比开裂碳刷表现出明显的优势。

(2)对图4~图6中电流数据的原始波形和均值进行分析,新碳刷电流曲线平稳,使用后完整碳刷电流曲线先呈下降趋势,后逐步趋向平稳,使用后开裂碳刷电流曲线平稳程度居中。根据此组的数据分析可知,新碳刷的性能具有较为明显的优势,使用后完整碳刷的平稳性在短时间内略差于开裂碳刷,但逐步趋向稳定,考虑为使用后完整碳刷在运行中发生了偏磨或磨面受损所致,初始磨面和试验用集电环经短时间磨合后匹配性变好,平稳性增强。

(3)根据图7不同状态碳刷电流标准差对比图可知,新碳刷电流标准差数值整体较小,且曲线较为平稳,使用后两种状态碳刷电流标准差数值整体较大,且使用后开裂碳刷的标准差大于使用后完整碳刷的标准差,此外,使用后开裂碳刷的标准差数值存在明显的波动点。根据此组的数据分析可知,新碳刷的性能具有较为明显的优势,使用后完整碳刷优于使用后开裂碳刷,判断开裂碳刷对系统电流有一定的影响。

3 结论

本文通过开展不同状态的碳刷载流磨耗试验,对系统的实时电流数据进行采集,并随机选取相同时长的电流数据进行数据的处理和分析,得到以下结论:

(1)新碳刷整体电流数据较好,使用后的两种碳刷电流数据整体较差,其原因主要包括:使用后的碳刷磨面受损,与试验用集电环匹配度变差,且在使用过程中碳刷因高速摩擦而长期处于高温状态,导致材料氧化,进而改变碳刷本身的电阻率,最终反映为流经系统的电流值和新碳刷状态下的电流值存在差异。

(2)本次试验选用的两片开裂碳刷包括磨面处开裂和种线孔处开裂两种状态,经试验数据分析可知,使用后开裂碳刷的电流标准差值略大于使用后完整碳刷的电流标准差值,可见碳刷开裂会对系统电流产生影响。结合理论分析,磨面处开裂后单位面积载流值增加,可能导致碳刷磨耗速度加快;种线孔处开裂可导致线路接触不良,从而不能实现稳定的导流作用。

综上所述,新碳刷使用性能最好,其次为使用后完整碳刷,使用后开裂碳刷较差,结合理论分析,并考虑线路工况比试验台工况更为复杂和恶劣,为保证高速列车使用的安全性和可靠性,建议对出现开裂情况的碳刷立即进行更换。