城轨车辆B型车用SYS540G型空气弹簧的研制

郭鹏飞 吴春先 于晓东 宋翔宇 李富强 宮垂玉

(1.中车青岛四方机车车辆股份有限公司 山东 青岛 266111;2.青岛博锐智远减振科技有限公司 山东 青岛 266114)

0 背景

国内城轨车辆B型车所用空气弹簧[1],常用产品结构形式有两种,一种是大曲囊气囊和锥形橡胶堆组合的结构,另一种是小曲囊气囊和平板橡胶堆组合的结构。前者具有较小的垂向刚度,乘坐舒适性较好。但是由于锥形橡胶堆的水平刚度非常大,为整簧提供水平位移能力有限,所以需要气囊具有较强的水平位移能力,这往往使得气囊外形尺寸较大,所以对车体空间尺寸要求高。后者橡胶堆水平刚度小,水平位移能力强,且空簧外形尺寸较小,但是整簧垂向刚度较大,其乘坐舒适性稍差。基于此,设计了一款用于城轨车辆B型车的空气弹簧,由小曲囊气囊和沙漏橡胶堆组成,既具有较小的垂向刚度,提供较好的乘坐舒适性,又能够提供较大的水平位移能力,且空气弹簧外形尺寸小,对车体空间尺寸要求低。

1 主要技术要求

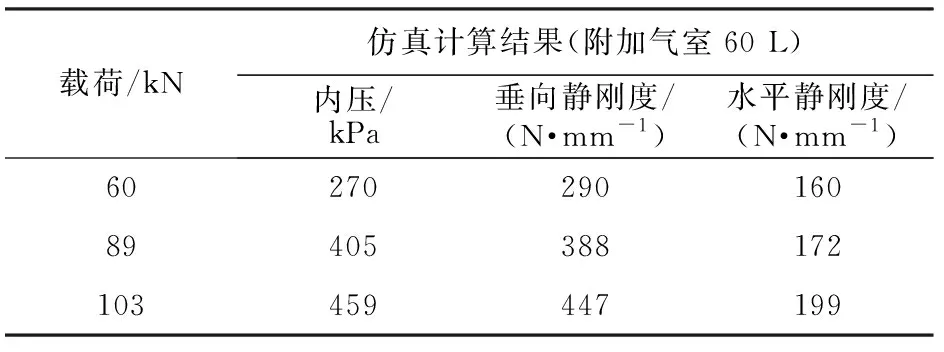

(1)空车载荷为60 kN;车辆最大载荷为103 kN;(2)空气弹簧的工作高度要求为210 mm;(3)空气弹簧的水平变位能力要求为±110 mm;(4)空气弹簧的最大外径要求为ø680 mm;(5)空气弹簧的性能如表1所示(附加气室60 L;试验振幅±10 mm;试验速度5 mm/s);(6)橡胶堆在60 kN载荷下,其垂向静刚度要求为2500×(1±10%) N/mm。

表1 空气弹簧性能要求

2 SYS540G型空气弹簧的结构

SYS540G型空气弹簧的结构设计采用小曲囊气囊和沙漏橡胶堆组合的结构形式,主要部件由上盖、气囊、橡胶堆、扣环、摩擦块和吊装板等组成(见图1)。具有如下特点:

(1)选用小曲囊气囊,使其能够在保证空气弹簧承载能力的前提下,限制空气弹簧最大外形尺寸不超过技术要求值。

(2)选用沙漏橡胶堆,相较于平板堆和锥形堆,其水平刚度和垂向刚度都较小,既能够提高乘坐舒适性,又能够为气囊分担较大的水平位移。

(3)气囊上子口采用扣环紧固的方式,下子口采用过盈配合的方式,能够提高空气弹簧的气密性。

(4)摩擦块采用PTFE材料,具有较低的摩擦因数和较高的耐磨性、可靠性。

1—上盖;2—气囊;3—橡胶堆;4—扣环; 5—摩擦块;6—吊装板。图1 SYS540G型空气弹簧结构

3 有限元仿真计算

利用仿真软件Abaqus对空气弹簧的载荷内压特性、垂向静态刚度、水平静态刚度以及橡胶堆的垂向刚度进行仿真计算。本项目采用二维轴对称法建立空气弹簧的仿真计算模型,其中橡胶部分的单元类型为CAX4H单元,钢丝圈和帘线层采用SFMAXl单元。

3.1 空气弹簧有限元仿真计算

SYS540G型空气弹簧的仿真计算模型如图2所示,考虑到该项目车体上有60 L的附加气室,会对空气弹簧的垂向静刚度性能产生影响,所以在仿真计算空气弹簧的垂向静刚度时,需在仿真计算模型中增加附加气室的容积。

图2 SYS540G型空气弹簧有限元计算模型

空气弹簧的垂向静刚度性能和载荷内压数据如表2所示,其仿真计算值能够满足技术要求。

表2 空气弹簧性能的仿真计算结果

由于二维轴对称模型无法计算空气弹簧水平刚度,所以建立三维仿真计算模型,用于计算空气弹簧水平静刚度,计算模型如图3所示。空气弹簧的水平静刚度性能如表2所示,根据仿真计算值,该产品设计结构能够满足技术要求。

图3 SYS540G型空气弹簧水平静刚度有限元计算模型

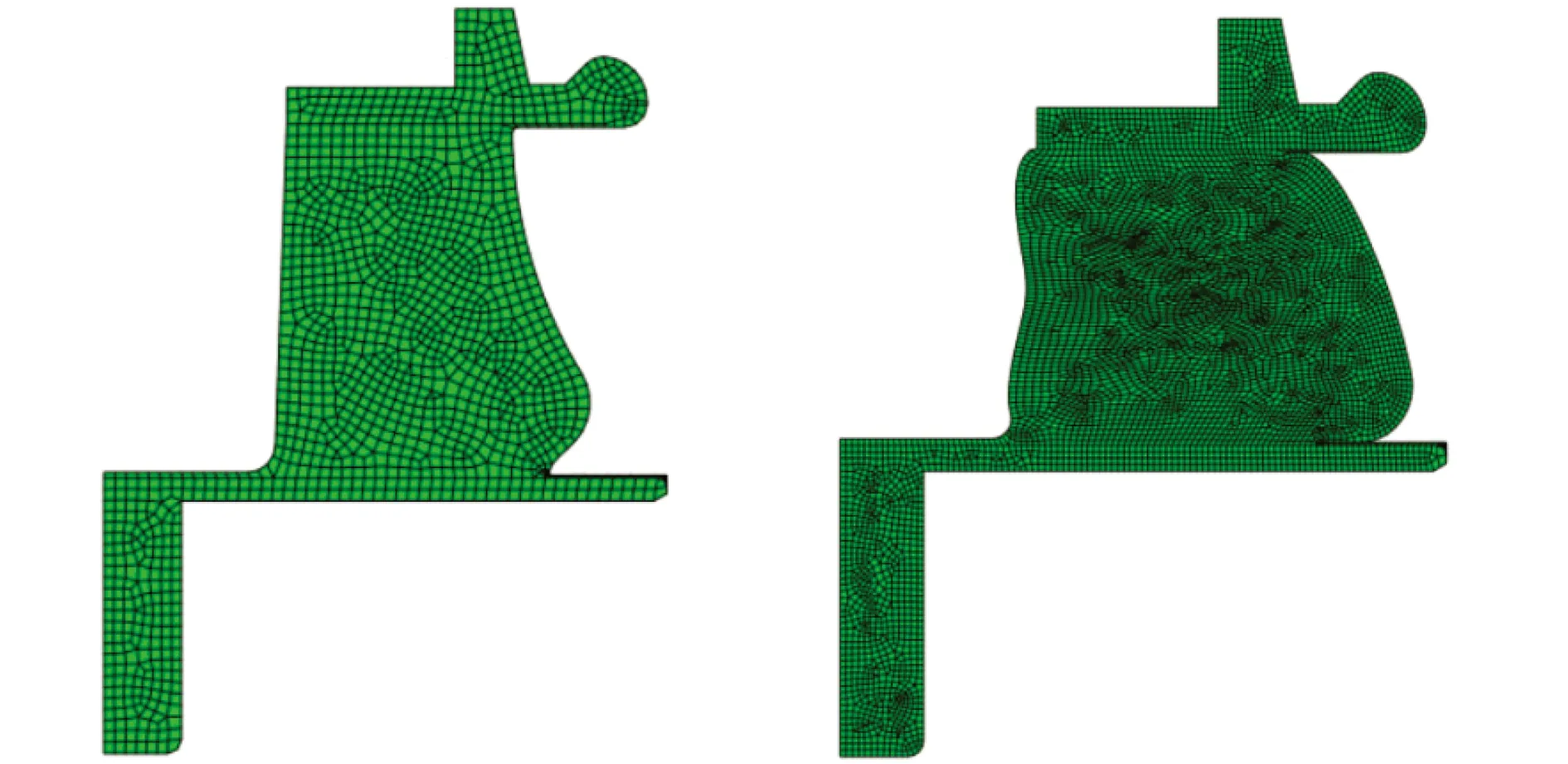

3.2 橡胶堆有限元仿真计算

单独对橡胶堆进行建模,用于仿真计算橡胶堆的垂向刚度,橡胶堆模型如图4所示。

图4 SYS540G橡胶堆计算模型(受力变形前后)

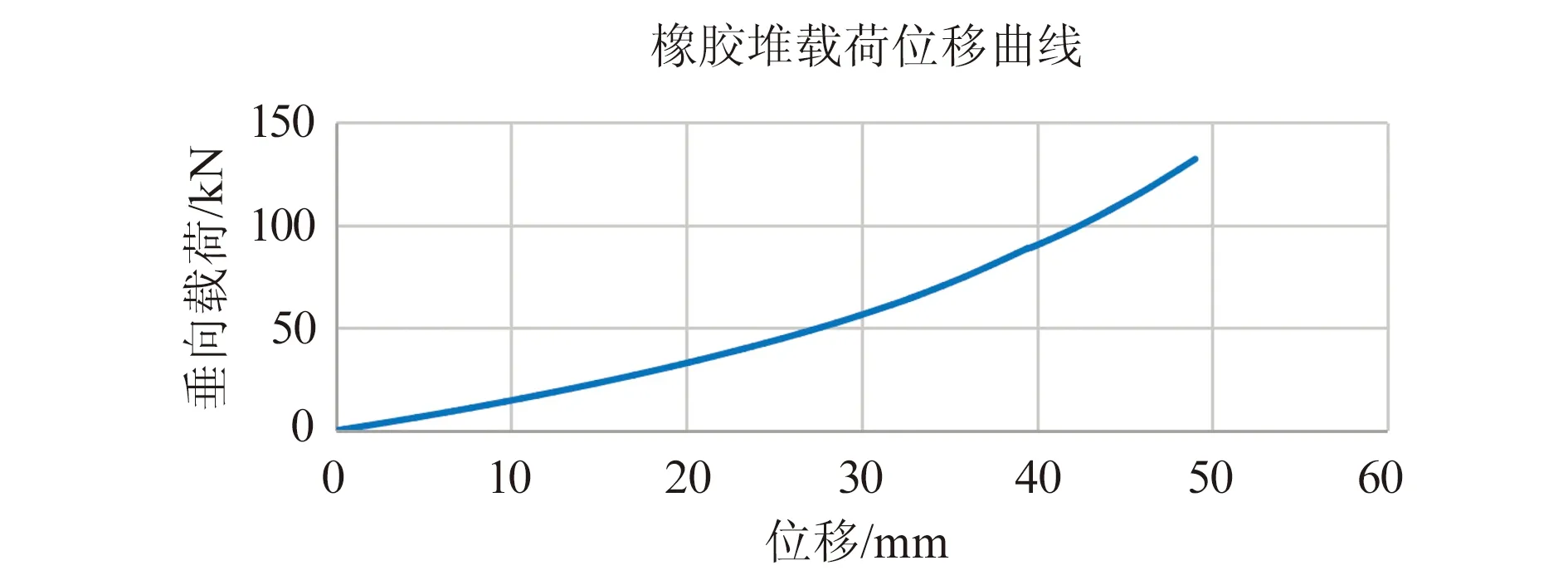

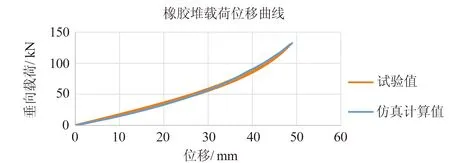

SYS540G橡胶堆的载荷位移曲线如图5所示,其在垂向载荷60 kN下的橡胶堆垂向刚度为2 400 N/mm,根据仿真计算结果,该橡胶堆结构能够满足技术要求。

图5 SYS540G橡胶堆的载荷位移仿真曲线

3.3 空气弹簧水平大位移有限元仿真

对空气弹簧的水平大位移进行三维仿真建模,用于评估空气弹簧在水平大位移110 mm时,空气弹簧的外形状态以及空气弹簧最大外形尺寸。

如图6所示,空气弹簧在水平位移110 mm时,其外形状态良好,无气囊打褶等异常情况。经测量,空气弹簧的最大外径尺寸为668 mm,小于要求值680 mm,满足技术要求。

图6 空气弹簧在水平位移110 mm后的仿真计算模型

4 型式试验

为了评估空气弹簧的仿真计算结果可靠性,依据技术规范和《铁路车辆空气弹簧》(TB/T 2841)对SYS540G型空气弹簧进行型式试验。

4.1 空气弹簧性能试验

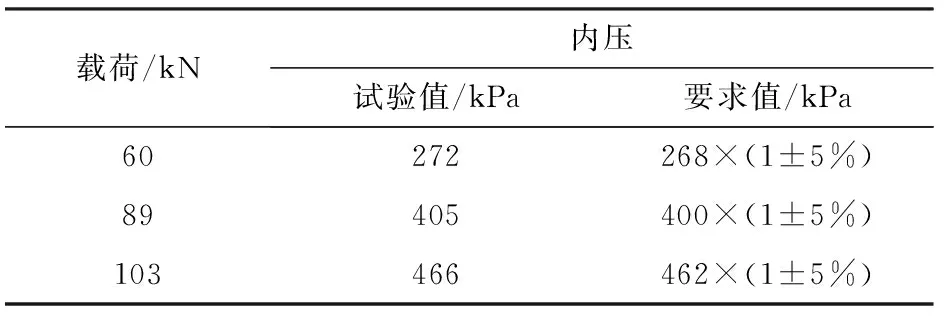

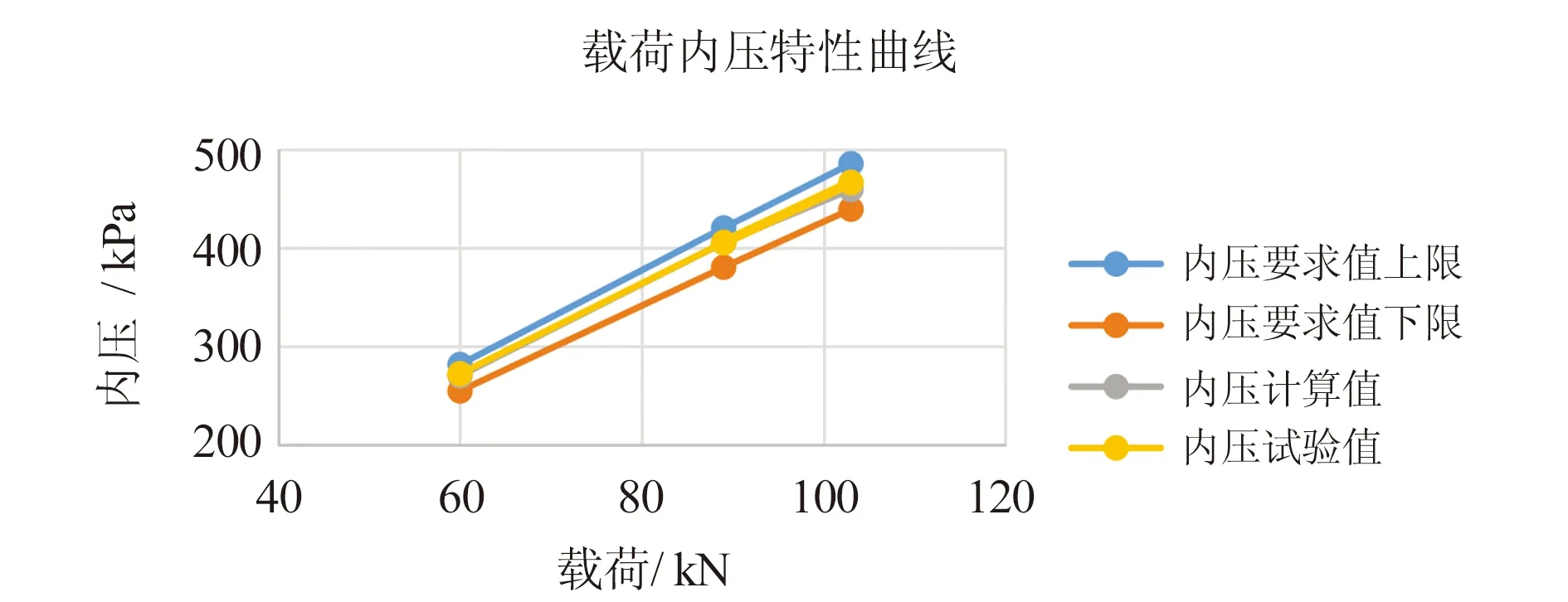

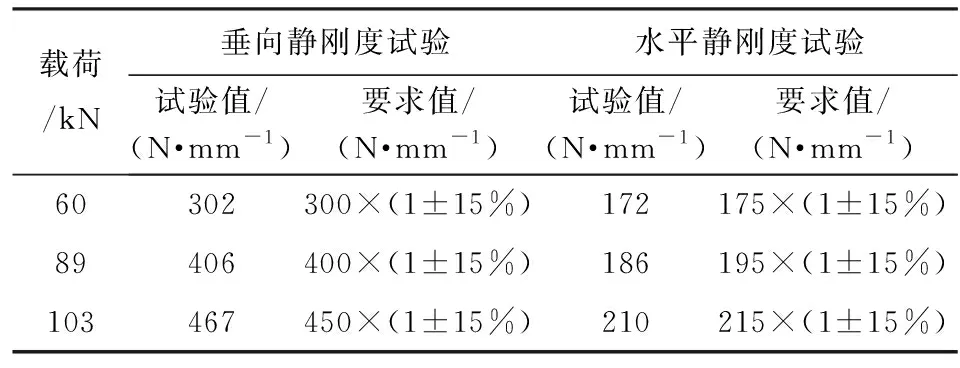

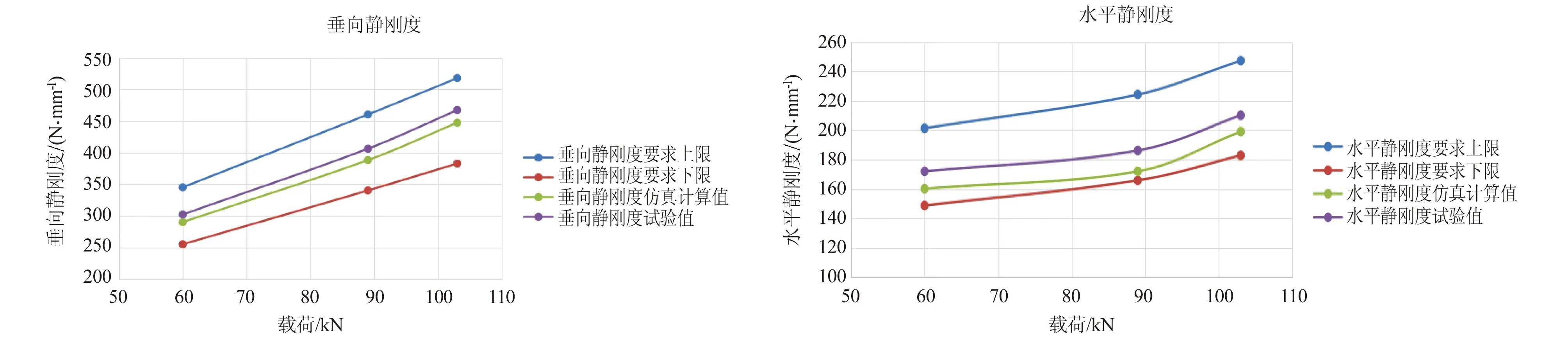

依据型式试验大纲,对SYS540G型空气弹簧进行试验验证,其中载荷-内压试验值如表3所示,试验值与仿真值和要求值的关系如图7所示。垂向静刚度试验和水平静刚度值如表4所示,试验值与仿真值和要求值的关系如图8所示。根据试验结果,SYS540G型空气弹簧的性能都能够满足技术要求。其中,载荷内压和垂向静刚度等试验值与仿真计算值偏差小于4%;水平刚度试验值与仿真计算值偏差超过8%,这是因为气囊经高温高压硫化后,其帘线角度和帘布层之间距离与仿真计算的模型有所差距,进而造成了仿真计算值与试验值有所偏差,后期可通过优化仿真计算模型,来提高空气弹簧水平静刚度仿真计算的准确性。

表3 SYS540G型空气弹簧的载荷内压(试验值)

图7 空气弹簧载荷内压特性曲线

表4 SYS540G型空气弹簧的刚度特性(试验值)

图8 空气弹簧垂向和水平刚度特性曲线

4.2 橡胶堆性能试验

根据型式试验大纲,对橡胶堆性能进行试验验证,橡胶堆垂向静态刚度在60 kN载荷下为2 460 N/mm,能够满足技术要求,试验曲线如图9所示。

图9 SYS540G橡胶堆载荷位移曲线

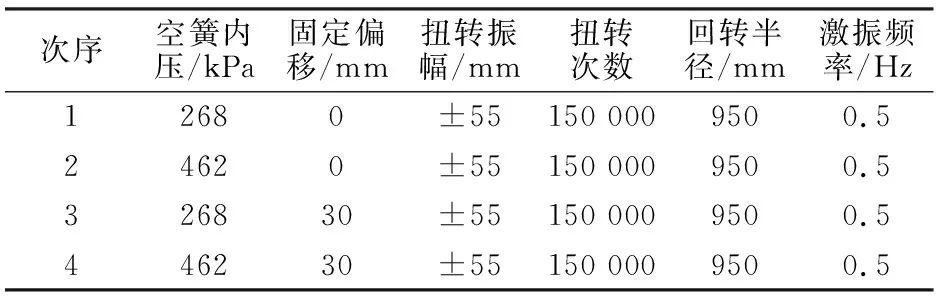

4.3 空气弹簧疲劳试验

根据型式试验大纲,对SYS540G型空气弹簧进行扭转疲劳试验,试验工况如表5所示。疲劳试验后,对空气弹簧的外表面状态进行观察,气囊内外表面均未出现撕裂、鼓包、帘线外露等缺陷,橡胶堆无异常,金属件无变形等情况。

表5 SYS540G型空气弹簧扭转疲劳工况

试验结束后,对空气弹簧进行爆破试验,其爆破压力可达2.8 MPa,满足技术要求。

5 结论

目前SYS540G型空气弹簧顺利通过了扭转疲劳试验,且根据客户实际运用情况,其运用状态良好。针对空气弹簧水平刚度的仿真计算与试验值偏差稍大的情况,后期可通过优化模型,提高仿真计算结果的准确性。