集成制动盘功能弹性车轮的研制

蒋 涛 周小江 侯传伦

(1.中车戚墅堰机车车辆工艺研究所有限公司 江苏 常州 213011;2.中车青岛四方机车车辆股份有限公司 山东 青岛 266111)

0 概述

有轨电车由于其绿色环保以及造价低廉等特点逐渐成为城市轨道交通的新趋势,随着城市轨道交通运营里程的增加,出现了大量的高架和地面线路,振动噪音问题越来越突出,对车内旅客舒适性造成影响的同时,也对周围环境造成噪音污染[1]。弹性车轮能有效改善轮轨间的作用力和冲击,目前绝大多数低地板有轨电车的走行系统均使用了具有减振降噪效果的弹性车轮[2]。为了便于乘客上下车、增大车内空间以及载客量,100%低地板有轨电车整车地板面距离轨面高度一般为250 mm~350 mm,转向架各零部件的安装空间受到限制,因此迫切需要设计开发一种集成度高的弹性车轮[3]。由于转向架系统中制动盘与弹性车轮空间上可以集成,本文研制开发了一种集成制动盘功能的弹性车轮,通过对弹性车轮的结构设计、仿真分析、试验分析来验证弹性车轮的可靠性。

1 集成制动盘功能弹性车轮结构设计

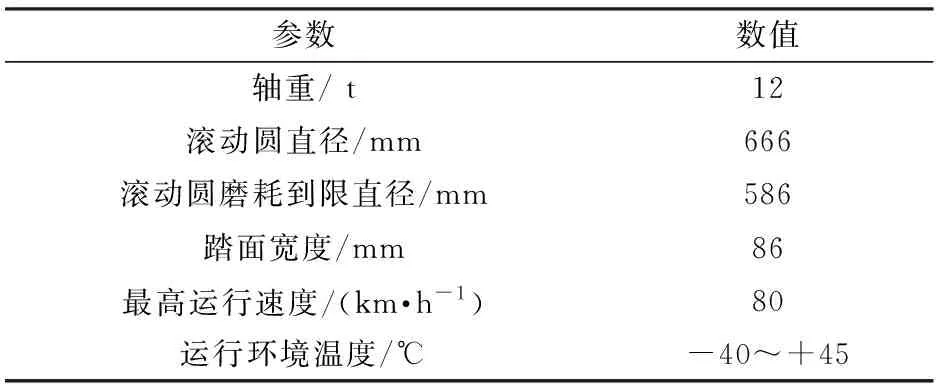

国内某型100%低地板有轨电车的车辆技术参数如表1所示。

1.1 车轮刚度设计

在满足车辆安全性的前提下,弹性车轮径向刚度越低,车辆的减振降噪性能越好。根据车型及线路实际运营情况,兼顾车辆安全性和乘坐舒适性,选取弹性车轮径向刚度kr为85×(1±25%)kN/mm,轴向刚度ka为25×(1±20%)kN/mm。

表1 车辆参数

1.2 车轮橡胶设计

为满足车轮的设计刚度要求,确定车轮为压减复合型弹性车轮,采用V型分布的块状式橡胶元件,通过调整橡胶块的角度来满足弹性车轮径向以及轴向的刚度要求。

1.2.1橡胶块数量计算

弹性车轮整轮使用的橡胶块数量n计算如下:

(1)

式中:vw为弹性车轮橡胶安装型腔体积;vr为单个橡胶块体积;k为弹性车轮橡胶填充率。

1.2.2橡胶块刚度计算

根据设计输入的弹性车轮径向刚度kr和轴向刚度ka,计算橡胶块的刚度值。

橡胶块径向刚度:

(2)

橡胶块轴向刚度:

(3)

其中:kr为弹性车轮径向刚度;ka为弹性车轮轴向刚度;n为弹性车轮使用的橡胶块数量;dnew表示弹性车轮滚动圆直径;dr表示橡胶块安装型腔等效直径。

1.3 材料选择

(1)橡胶材料选择

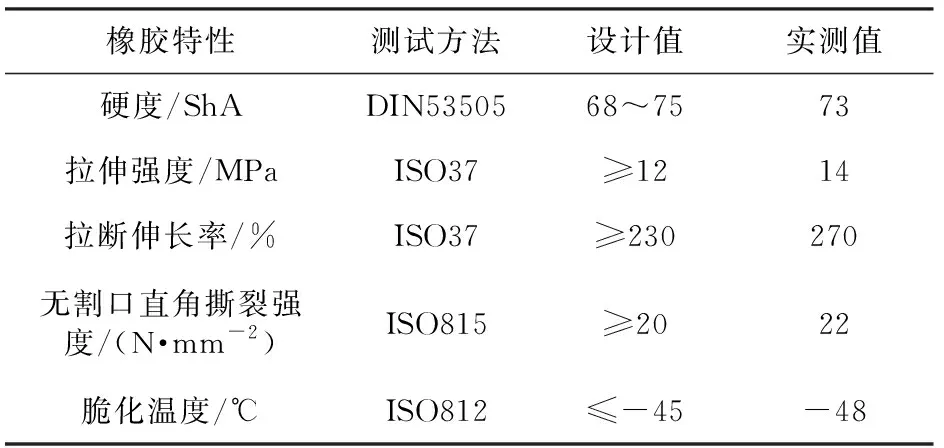

弹性车轮橡胶元件材料一般分为合成橡胶和天然橡胶,天然橡胶具有较好的力学性能和耐低温性能,综合性能优异;合成橡胶具有较好的抗老化及防臭氧性能。由于弹性车轮在运用过程中承受高频交变载荷的作用,车轮寿命及安全可靠性要求高,因此选取综合性能更优异的天然橡胶作为橡胶元件的胶料,材料性能参数如表2所示。

表2 减振橡胶性能参数

(2)金属材料选择

弹性车轮的轮箍、轮心以及压环是主要的金属承载件,通过有限元方法计算车轮在超常载荷工况下金属件的最大应力maxσeqv,根据金属件所承受的最大应力,并考虑安全系数ηvM后确定金属件应达到的屈服强度Re,即:

Re≤ηvM·maxσeqv

(4)

式中:maxσeqv为最大mises等效应力;ηvM为弹性车轮金属件静强度安全系数。

轮心和压环需要达到30年的使用寿命,根据金属材料需要达到的性能要求,原材料选用符合UIC 812-1标准要求的C3材料。轮箍与轨道直接接触,作为易损易耗件需要保证耐磨性与安全性,根据UIC 810-1标准采用B6材料,各零部件材料性能如表3所示。

1.4 弹性车轮结构设计

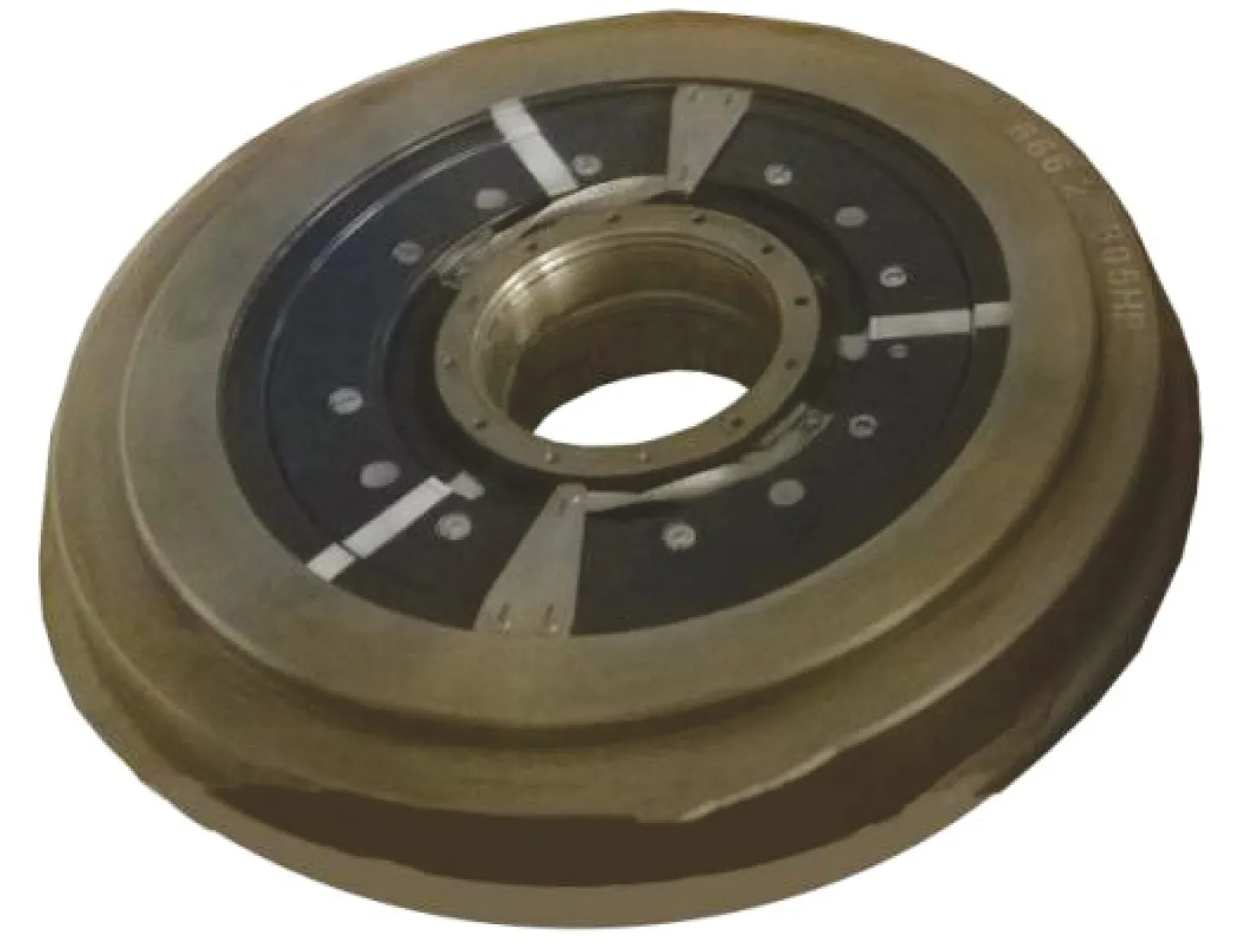

弹性车轮采用分块式压减复合型橡胶结构,主要由轮心、压环、轮箍、减振橡胶、紧固件以及其他附属零部件组成,如图1所示。

为实现集成制动盘功能,在轮箍两侧设置了凸起的制动面。车辆制动时,轮箍两侧制动面与制动夹钳接触,实现车辆减速制动的功能。该结构可以替代轴装制动盘,从而达到节省转向架底部轴向空间的目的,示意图如图2所示。

图2 集成制动盘功能弹性车轮示意图

2 集成制动盘功能弹性车轮仿真分析

2.1 车轮静强度评定

根据UIC 510-5确定的超常载荷工况对弹性车轮进行静强度评定,静强度评定准则依据第四强度理论。静强度的评定通过Von Mises等效应力来衡量,Von Mises应力通过公式(5)和(6)计算得到:

(5)

式中:σ1、σ2、σ3分别为三个方向的主应力。

静强度安全系数ηvM为:

(6)

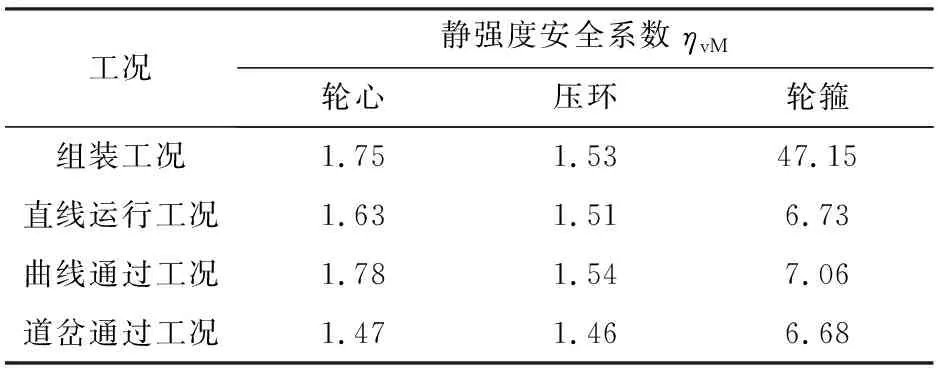

通过仿真分析各零部件在不同计算工况下的静强度安全系数如表4所示。

表4 弹性车轮零部件静强度安全系数

车轮静强度满足设计和运营的条件为:在各种载荷作用条件下车轮各部件的静强度安全系数大于1。由表4可知,轮心、压环和轮箍在各计算工况下的最大Von Mises应力小于材料屈服强度,静强度安全系数大于1,因此弹性车轮的静强度满足设计和运营要求。

2.2 车轮疲劳强度评定

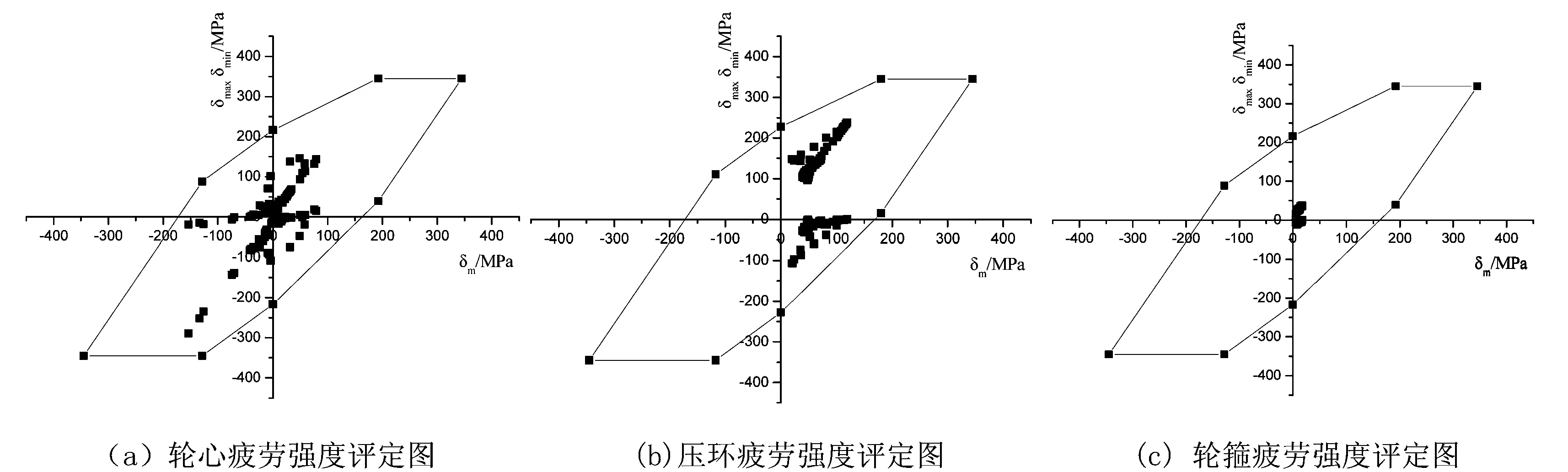

通过有限元仿真分析,根据轮心、压环以及轮箍材料的疲劳极限绘制轮箍的Goodman-Smith疲劳极限图,分别计算轮心、压环以及轮箍的最大、最小主应力和平均应力,然后纳入疲劳极限图进行评定,如图3所示。

图3 疲劳强度评定图

由图3可知,轮心、压环以及轮箍各个区域的极值应力均小于材料的疲劳极限,基于UIC 510-5标准中Goodman疲劳极限评定方法对各运行工况下车轮疲劳强度评定结果表明,车轮各部位的疲劳极限均符合要求,车轮疲劳强度满足要求。

3 试验验证

为了验证集成制动盘功能弹性车轮的性能指标和安全性,在弹性车轮疲劳综合性能试验台进行弹性车轮耐疲劳性能试验,如图4所示。

图4 弹性车轮滚动疲劳试验

在室温条件下,按照EN 13979-1标准规定的运营载荷工况对弹性车轮施加循环载荷(包括直线、曲线和道岔工况),从而对弹性车轮在实际滚动状态下的疲劳性能进行验证。试验总计运行里程为20 000 km(车轮承受1 000万次载荷循环)。

试验完成后车轮外观正常,同时对车轮进行分解,对车轮金属部件进行磁粉探伤,金属零部件(踏面部位除外)无疲劳裂纹产生,减振橡胶没有明显变形、缺损、裂纹等缺陷。试验结果显示弹性车轮疲劳性能满足设计要求。

4 结论

根据仿真试验结果,弹性车轮各项性能指标满足技术要求。集成制动盘功能弹性车轮的研制成功,有效节省了转向架空间,减轻了簧下轮对质量,降低了由于线路不平顺性导致的轮轨振动和冲击,提高了车辆的稳定性和舒适性。