二醋酯/棉混纺面料的印花工艺

孙红玉,盛春英,张梦杰,刘晓敏,周志玲,贾荣霞,吕慧雯

(1.山东省短流程印染新技术重点实验室,山东 滨州 256600;2.滨州华纺工程技术研究院有限公司,山东滨州 256600;3.华纺股份有限公司技术中心,山东 滨州 256617)

醋酯纤维主要是以纤维素为基本骨架,以醋酸和纤维素为原料经酯化反应制得的人造纤维。醋酯纤维染色后色彩鲜艳有光泽[1],质地柔滑、舒适,悬垂性良好,具有真丝的独特性能[2],但强度较低。醋酯纤维广泛应用于服装的里料、衫裙、运动服、新娘礼服以及童装衣饰,机织家具陈设织物一般采用醋酯长丝为经,棉纱或者人造丝为纬。装饰用织物多为缎,绸缎也可以用于制作丝带人造花及领带。醋酯纤维产量在再生纤维素纤维的全球总产量中排名第二,仅次于黏胶纤维[3]。本实验主要针对二醋酯纤维展开研究。

1 实验

1.1 材料及仪器

织物:棉70/二醋酯30,60×60,200×100。试剂:2000L 酶(天津弘力元股份有限公司),精练剂88ECO(上海科凯股份有限公司),螯合剂HF-A02、渗透剂HF-JL7(山东华纺化工工业公司),纯碱(潍坊绿洲化工有限公司),双氧水(山东滨化东瑞化工有限公司),去油灵106BA(传化智联股份有限公司),小苏打(邹平县向丰化工有限公司),海藻酸钠糊(青岛明月海藻集团有限公司),尿素(河北东光化工有限公司),防染盐S-A(滨州晨光化工有限公司)。活性染料SNE 系列(申新染料有限公司),雅格鑫系列染料(上海雅运染料实业有限公司),低温分散染料[约克夏染料(上海)有限公司],固色剂(广东德美精细化工集团股份有限公司),牢度增进剂0906B(青岛飞龙源化工有限公司)。

仪器:刮样机,蒸化机,搅拌器,闪蒸机,烘箱,分析天平,天平。

1.2 前处理

醋酯纤维在弱碱环境下不会受到太大的损伤,失重率较小[4]。王石磊等[5]研究发现,在碳酸钠染液中醋酯纤维损伤严重,因此二醋酯混纺面料的前处理工艺采用酶退浆、氧漂工艺。

退浆工艺:2000L 酶5 g/L,精练剂88ECO 3 g/L,螯合剂HF-A02 2 g/L,渗透剂HF-JL7 2 g/L,80 ℃处理30 min,热水洗,温水洗,冷水洗。

漂白工艺:纯碱1 g/L,双氧水5 g/L,精练剂88ECO 3 g/L,去油灵106BA 2 g/L,90 ℃处理40 min,热水洗,温水洗,冷水洗。

水洗流程:换水→热水洗(95 ℃)→排水换水→温水洗→排水换水→冷水洗→排水→落布(烘干)。

1.3 印花

1.3.1 活性染料印花工艺

准备好上述前处理后的二醋酯棉混纺面料,配制5%的海藻酸钠糊。分别称取染料0.2%、1.0%、4.0%于烧杯中,依次加入防染盐S-A 1%,尿素5%,海藻酸钠糊50%,调制成色浆后,加入小苏打1.5%、2.0%,其余为水。印制烘干后,进行蒸化(102 ℃,8~30 min),水洗,熨干。

活性染料印花工艺流程为:称料→化料→刮样→烘干→蒸化(102 ℃,8 min)→热水洗→皂洗→水洗→熨干。

1.3.2 分散染料印花工艺

准备好上述前处理后的二醋酯棉混纺面料,配制5%的海藻酸钠糊。分别称取染料X于烧杯中,依次加入尿素5.00%,柠檬酸0.05%,水Y,海藻酸钠糊60.00%,调制成色浆。印制烘干后,进行焙烘(130 ℃,0~2 min),后蒸化(蒸化机102 ℃、8~60 min,闪蒸机130 ℃、8~30 min),水洗,熨干。

分散染料印花工艺流程为:称料→化料→刮样→烘干→焙烘→蒸化→热水洗→皂洗→水洗→熨干。

1.4 后整理

不同印花工艺(分散/活性一浴印花、分散/活性两浴印花)处理后,用不同厂家的固色剂、湿摩牢度增进剂进行后整理。

后整理工艺流程为:化料→浸轧(一浸一轧)→烘干→焙烘(150 ℃,3 min)。

1.5 测试

成分分析:不同工艺处理后的二醋酯棉混纺面料中二醋酯纤维的质量分数根据GB/T 2910.8—2009《纺织品定量化学分析第8 部分:醋酯纤维与三醋酯纤维混合物(丙酮法)》进行测试。

色牢度:耐皂洗色牢度根据AATCC61-2A、GB/T 3921—2008《纺织品 色牢度试验 耐皂洗色牢度》A(1)进行测试;耐摩擦色牢度根据AATCC8进行测试。

2 结果与讨论

2.1 活性染料印花

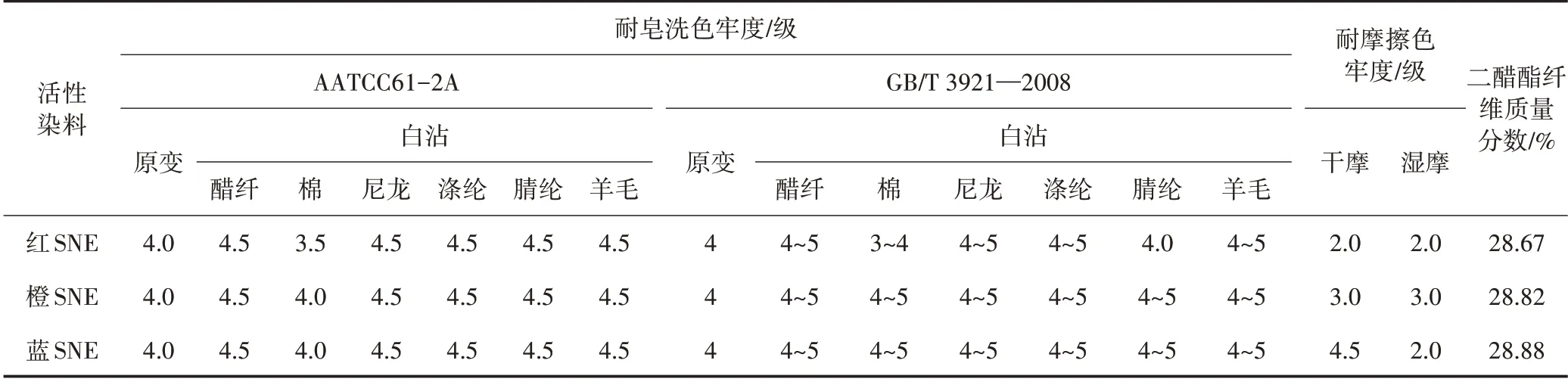

每100 g 活性染料色浆配方:染料4.00 g,防染盐1.00 g,小苏打2.00 g,尿素5.00 g,海藻酸钠糊50.00 g,水38.00 g。活性染料色浆刮样后,布面基本均匀,但是蓝色刮样后布面有留白现象。因此,指标测试选用高浓配方,即染料4.00 g/100 g、小苏打2.00 g/L,测试结果见表1。

表1 不同活性染料印花对染色牢度和二醋酯纤维质量分数的影响

由表1 可以看出,布面耐皂洗色牢度基本能够达到指标要求,且二醋酯纤维损失较低,但是耐摩擦色牢度较差。

2.2 分散染料印花

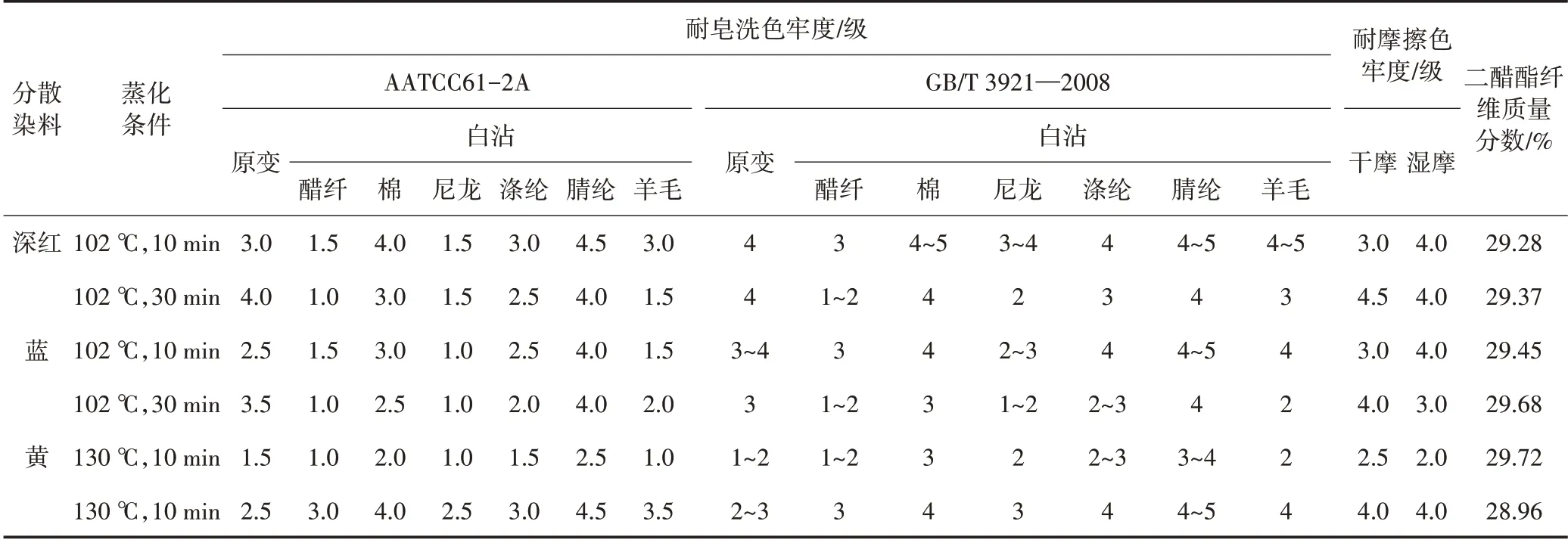

每100 g 分散染料色浆配方:染料4.00 g,糊料60.00 g,尿素5.00 g,柠檬酸0.05 g,水30.95 g,pH 为5.0~6.0。采用分散染料色浆进行刮样,分别在闪蒸机(130 ℃,10 min)和蒸化机(102 ℃,10、30、60 min)中蒸化;刮样烘干后在130 ℃焙烘30 s,在闪蒸机(130 ℃,10 min)和蒸化机(102 ℃,10、30、60 min)中蒸化。

由于织物中棉占70%,所以刮样布面有留白现象;蒸化前是否焙烘对布面没有影响;蒸化时间越长颜色越深;相同蒸化时间下,使用蒸化机蒸化的布样颜色比闪蒸机深。选深红和蓝两种颜色在不焙烘及不同蒸化条件下蒸化,测试耐皂洗色牢度和耐摩擦色牢度,结果见表2。

表2 不同分散染料印花对染色牢度和二醋酯纤维质量分数的影响

分散染料刮样以后,蒸化机102 ℃蒸化10 min 即能固色,时间延长后布面颜色深度提高,30 min 与60 min 相差不大;闪蒸机内由于蒸汽不能过大,所以130 ℃闪蒸后布面颜色深度比蒸化机低;焙烘与不焙烘的布面颜色深度区别不大。由表2 可以看出,蒸化10、30 min 的布面颜色深度相差不大,蒸化10 min 的布面色牢度比30 min 高0.5 级以上。闪蒸机汽蒸布样的色牢度比蒸化机差,闪蒸机蒸化后布面容易色花。

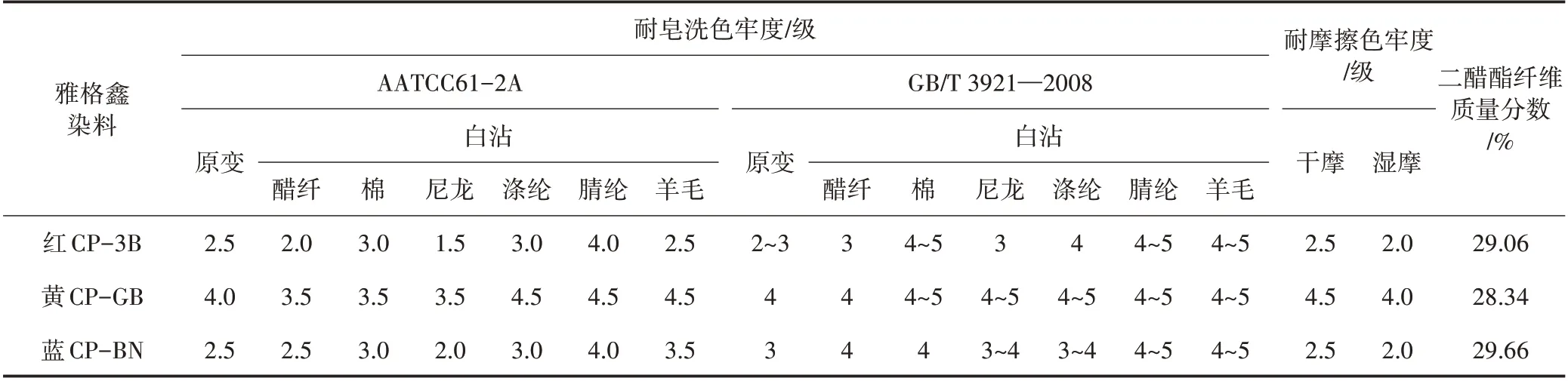

2.3 分散/活性一浴刮样

每100 g 染料色浆配方:染料X,防染盐1 g,小苏打2 g,尿素5 g,海藻酸钠糊50 g,水Y。印制后布面无留白现象,但布面手感略硬,结果见表3。由表3 可以看出,CP 系列染料色浆刮样后布面较均匀,测试染料用量2%刮样后的布面色牢度,黄色色牢度较好,但蓝色和红色色牢度较差,个别色牢度甚至低至1.5级。

表3 分散/活性染料-浴印花对染色牢度和二醋酯纤维质量分数的影响

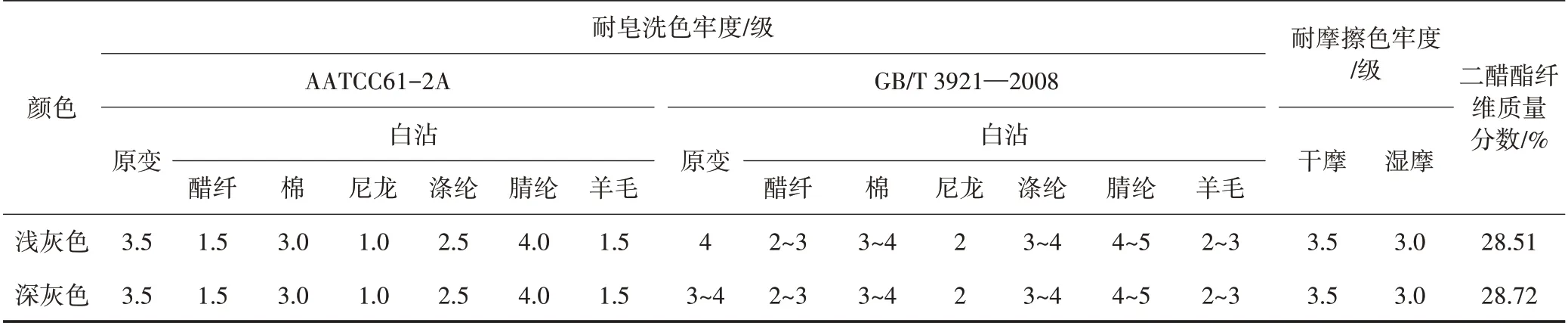

2.4 分散/活性两浴刮样

每100 g 染料色浆配方:染料X,柠檬酸0.05 g,海藻酸钠糊50.00 g,水Y;染料A,防染盐1 g,尿素5 g,小苏打2 g,海藻酸钠糊50 g,水B。对二醋酯/棉织物用上述工艺印花后,留白问题有所改善,但中浅色存在严重的印花颜色两相问题,深色两相问题有所改善,具体指标见表4。刮样后,原变以及醋纤、尼龙、涤纶、羊毛沾色均较差;与活性染料两浴拼色刮样相比,原变提高,但是其他色牢度没有改善。

表4 分散/活性染料两浴印花对染色牢度和二醋酯纤维质量分数的影响

2.5 后整理

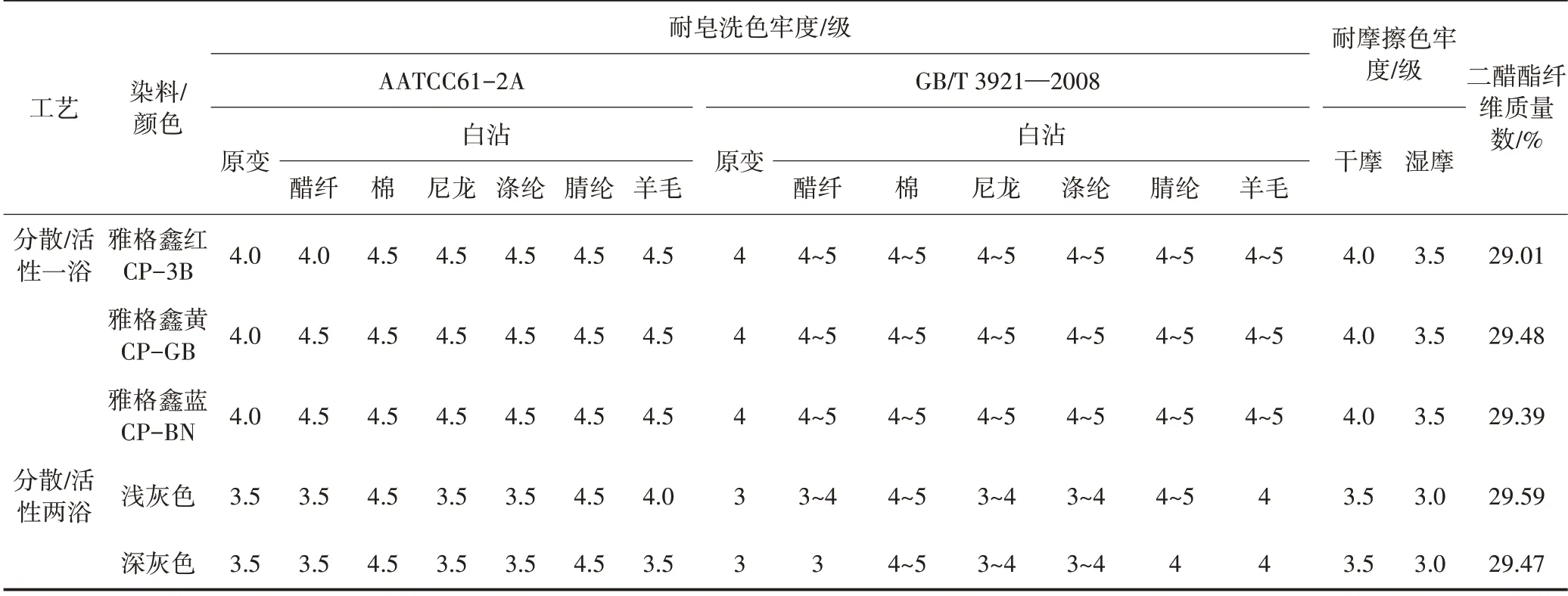

配方:固色剂30 g/L,牢度增进剂40 g/L。工艺流程:化料→浸轧(一浸一轧)→烘干→焙烘(150 ℃,3 min)。针对分散、活性印花的留白问题,主要对分散/活性一浴与两浴印花工艺进行后整理,结果如表5 所示。采用以上工艺整理后,结果均比未整理有所改善,但分散/活性染料一浴法印花工艺的色牢度均比分散/活性染料两浴印花工艺改善明显。

表5 分散/活性染料一浴与两浴印花工艺后整理对染色牢度和二醋酯纤维质量分数的影响

3 结论

分散/活性染料一浴最佳印花工艺为:染料(上海雅运雅格鑫系列)0%~2%,防染盐1%,小苏打2%,尿素5%,海藻酸钠糊50%,其余为水。最佳工艺流程为:称料→化料→刮样→烘干→焙烘→蒸化→热水洗→皂洗→水洗→熨干。最佳蒸化工艺为:102 ℃,8 min。