高速车辆车轮踏面磨耗预测及系统参数影响分析

王红兵,李艺,李国芳,王相平,丁旺才,潘彦君

(兰州交通大学 机电工程学院,兰州 730070)

随着高速列车运行速度的提高,加之钢轨使用年限愈久,轮轨磨耗问题日益凸显。轮轨磨耗不仅会改变轮轨接触关系,加剧轮轨动态相互作用,而且会增加车辆运营和维护成本,甚至影响列车运行性能,威胁行车安全[1-2]。准确的轮轨磨耗预测可以对轮轨型面的设计和镟修打磨提供有效参考。

近几年国内外学者在轮轨磨耗预测方法及其对动力学性能的影响方面进行了大量研究。Zobory等[3]全面研究了车轮和钢轨的磨损过程,结果表明车轮踏面会因实际线路的不同磨损形式发生不同变化。Butini等[4]结合磨耗理论和滚动接触疲劳模型,提出一种能够同时考虑材料磨损和滚动接触疲劳损伤的车轮踏面预测方法。Shebani等[5]建立了一种具有外源输入神经网络的非线性自回归模型,使用人工神经网络预测轮轨磨耗。徐凯等[6]基于CONTACT和SIMPACK建立了踏面磨耗模拟程序,系统地研究了钢轨磨耗对高速列车行驶稳定性和车轮磨耗发展的影响,并对钢轨型面进行优化。陶功权等[7]建立了考虑轨道柔性的车辆/轨道耦合动力学模型和一种在线磨耗预测模型,研究了轨道柔性对车轮踏面磨耗的影响。罗仁等[8]建立了一种考虑磨耗过程中车轮位置不确定性的磨耗模型,并在此基础上提出了一种预测车轮磨耗的数值方法。姚永明等[9]以Non-elliptic接触模型计算接触斑参数,以Archard磨耗模型计算磨耗量,预测了车轮磨耗的分布和发展,并研究了车轮磨耗对动力学的影响。谢清林等[10]将实测车轮踏面分别与CHN60轨和60N轨匹配,分析了车轮磨耗对轮轨接触几何关系和接触力学特性的影响,并建立车辆动力学仿真模型,研究了车轮磨耗过程中车辆动力学性能的演变规律。杨斌等[11]建立了C80货车-轨道动力学模型,利用Tγ/A-磨损率车轮踏面磨损模型对车轮踏面的磨耗规律进行仿真分析。黄彩虹等[12]结合车辆-轨道系统动力学模型和磨耗模型建立了完整的车轮磨耗预测模型,研究了车辆和轨道部分参数对车轮踏面磨耗规律的影响。

综上所述,目前对于轮轨磨耗问题的研究已有显著进展,但车轮踏面磨耗预测模型有待完善,车辆-轨道系统参数对轮轨磨耗演变规律的研究还需进一步深入。鉴于此,本文结合UM和MATLAB建立包含车辆-轨道耦合动力学模型、轮轨局部接触模型、磨耗计算模型的车轮踏面磨耗预测模型,通过数值仿真预测车轮磨耗演变规律,并探究系统参数对车轮磨耗演变的影响。

1 车轮踏面磨耗预测模型

车轮踏面磨耗预测模型包括车辆-轨道耦合动力学模型、轮轨局部接触模型以及磨耗预测模型。

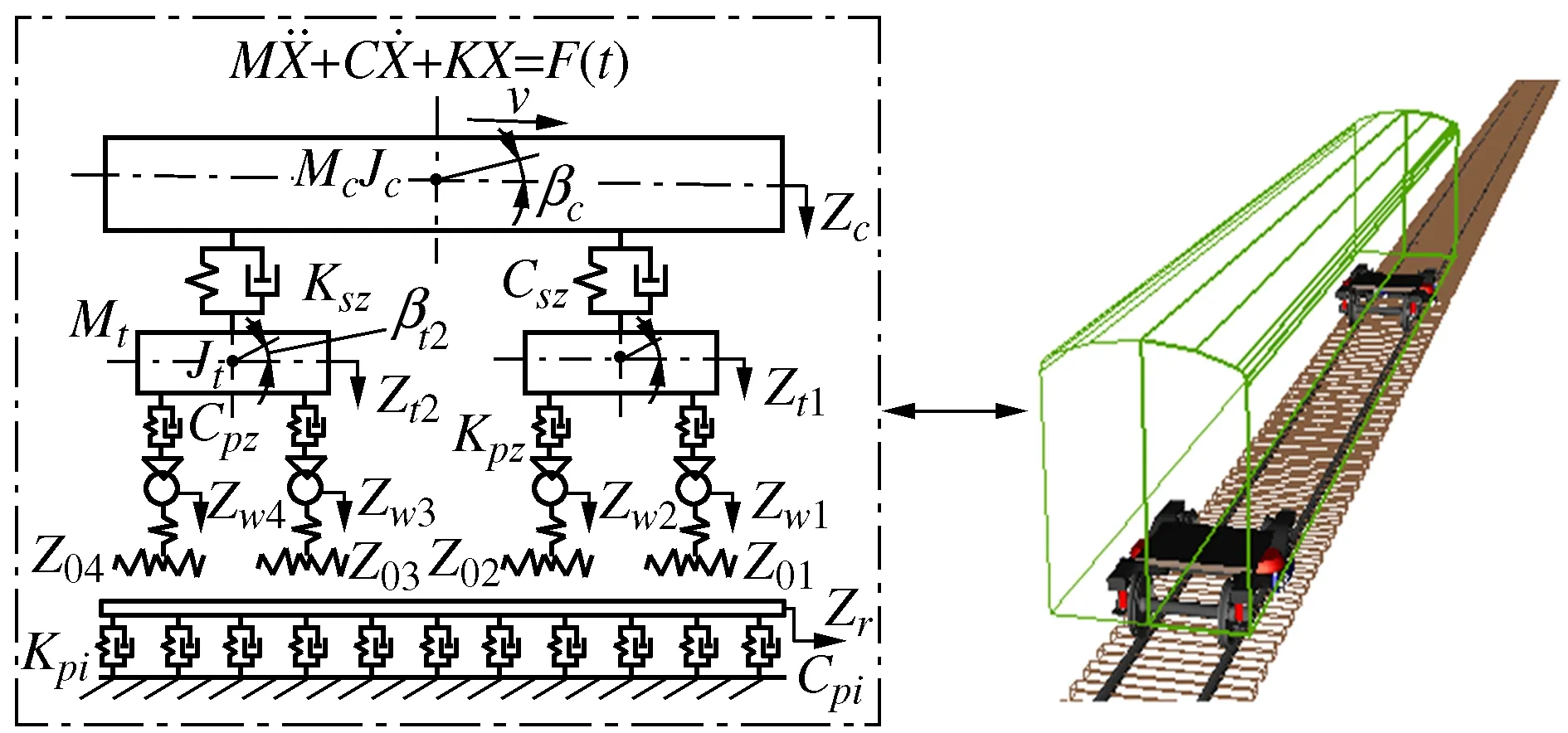

1.1 车辆-轨道耦合动力学模型

根据车辆-轨道耦合动力学理论,基于多体动力学软件UM建立车辆-轨道耦合动力学模型。车辆主要包括1个车体、2个构架、4个轮对、8个轴箱,各部件自由度说明如表1所示,共计50个自由度。轨道部分考虑钢轨的垂向、横向的位移和绕纵向的扭转以及扣件的刚度和阻尼。整车中考虑非线性的轮轨接触几何关系以及一二系悬挂的非线性特性:一系悬挂装置包括转臂轴箱、垂向减振器以及刚弹簧;二系悬挂包括摇枕、空气弹簧、横向减振器、垂向减振器以及抗蛇行减振器等。车辆-轨道耦合动力学模型如图1所示,部分车辆模型参数如表2所示。

表1 车辆系统自由度

图1 车辆系统动力学模型

表2 车辆模型参数

1.2 轮轨局部接触模型

列车在复杂工况下运行时,轮轨接触状态并不符合赫兹接触理论,因此本文由UM内部程序Kik-Piotrowiski模型进行法向接触求解,得到全局接触参数,代入轮轨切向接触模型进行接触斑内部的切应力和蠕滑分布计算。

Kik-Piotrowiski模型的主要思想是通过虚拟渗透法求解轮轨接触斑大小,具体理论推导可参考文献[13]。轮轨切向接触模型采用改进的Kalker简化理论,其适用于Kik-Piotrowiski模型。

根据Kik-Piotrowiski模型和Kalker简化理论,等效接触斑内每一单元的轮轨接触压应力分布为

(1)

式中:N为轮轨法向接触力;a、b为等效椭圆接触斑的长短半轴,该参数由动力学软件输出。等效椭圆接触斑由虚拟渗透区域修正得到,原则为接触斑形状比相等,且面积相等。

假设接触斑内的弹性位移u(x,y)仅和同方向的力p(x,y)呈线性关系,即

u(x,y)=Lp(x,y)

(2)

式中L为横向、纵向和自旋蠕滑的柔度系数,其值与等效接触斑面积有关。

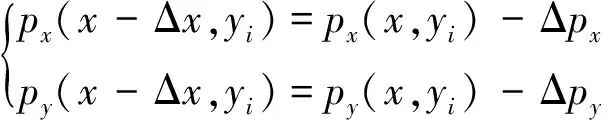

对于每个单元节点处的切向应力由接触斑前沿向后沿差分,依次迭代求解:

(3)

式中Δp为相邻节点的切向应力增量。该点处的切向应力幅值为

pt(x-Δx,yi)=

(4)

根据库伦摩擦定律,黏着-滑移区域的判断依据为

pt(x-Δx,yi)≤μpz(x-Δx,yi)

(5)

式中μ为摩擦因数。当满足该方程,则该节点处于黏着状态;反之,则该节点处于滑动状态。对于滑动区域的节点,需要对切向应力分量进行缩减:

(6)

若处于黏着区,则该节点的蠕滑为零;若处于滑动区,考虑弹性变形对蠕滑的影响,滑动距离的计算式为:

(7)

1.3 磨耗计算模型

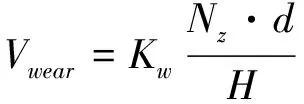

Archard提出[14]当两个物体发生接触时,接触表面的磨损量与物体间法向接触力和相对滑动距离成正比,与轮轨的材料硬度成反比,即

(8)

式中:Vwear为磨耗材料体积,m3;Kw为无量纲的磨耗系数;Nz为物体间法向接触力,N;H为两相接触物体中较软的材料硬度,N/m2;d为滑动距离,m。

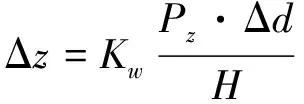

Jendel[15]应用Archard磨耗模型把接触斑分割为大小相同的多个单元,每个接触单元中心的磨耗深度Δz为

(9)

式中:Δd为单位时间增量Δt内的车轮滑动距离;Pz为法向压力分布。

(10)

(11)

将式(10)与式(11)代入式(9),进一步整理可得每个单元的磨耗深度Δz,即

(12)

式中:(x,y)为接触单元中心位置坐标;ve为质点通过该接触单元的速度。

磨耗系数的取值Kw与接触压应力和滑动速度有关,如图2所示。其中,轮轨间接触极限压应力为0.8H(H为材料硬度)。当接触压应力值小于0.8H时,根据滑动速度的变化,磨耗系数可划分为4个区域:区域Ⅰ、Ⅲ为轻微磨损区域,磨损系数取值1×10-4~1×10-3;区域Ⅱ为严重磨损区域,滑动速度v介于0.2~0.7 m/s之间,磨损系数取值3×10-3~4×10-3;区域IV为破坏性磨损区域。

图2 Archard磨耗系数

1.4 平滑处理与更新策略

为了减少计算时间,磨耗累积的处理通常是先计算一定的里程内的磨耗量,再通过磨耗限值进行放大处理,该方法不仅放大了磨耗量,而且放大了误差,使得车轮踏面呈现锯齿状;另外,由于磨耗量发生在接触斑内部,根据磨耗量更新的车轮踏面后,可能导致车轮踏面出现突变。因此需在对磨耗量进行放大处理前和车轮踏面更新后分别采用移动平均滤波法进行一次平滑处理。

高速列车在实际运行过程中,车轮踏面的磨耗量是实时逐渐增加的,但在仿真中不能做到实时更新。因此在仿真预测中采用迭代演化法进行磨耗预测,即以车辆行驶里程或踏面磨耗量为迭代条件更新踏面轮廓。根据文献[16],采用广泛接受的0.1 mm踏面磨耗量作为更新的依据。综上所述,完整的车轮踏面磨耗预测模型流程如图3所示。

图3 车轮踏面磨耗预测模型

1.5 磨耗工况设计与模型验证

车辆模型中选用LMA型踏面,轨道采用国内标准60轨,标准轨距1 435 mm,轨底坡为1/40。根据京津线路特点,设置“直线+曲线”的运行工况,其中直线和曲线线路占比分别为60%和40%,表3为设置的直线和曲线线路工况。仿真所用的车辆模型左右结构对称,设置线路上的左、右曲线布置对称,且列车在线路上行驶不调头,则同一轮对的左右轮磨损程度相同,第1位和第4位轮对车轮的磨损相同,第2位和第3位轮对车轮的磨损也相同。轨道激励采用京津线实测轨道不平顺。

表3 线路参数设置

表4给出了车轮踏面名义滚动圆处的磨耗深度仿真计算结果与实测数据的对比,由此可见,车辆模型的仿真结果与试验测试结果变化趋势较为一致,两者差异在可接受范围之内,且随行驶里程增加大致呈线性变化。

表4 计算与实测磨耗结果对比

2 磨耗预测结果分析

踏面磨耗预测结果主要有磨耗后的踏面外形和磨耗速率。踏面外形包括磨耗深度和磨耗分布。等效锥度不仅影响车辆动力学性能,还影响磨耗的发展。轮轨型面的接触点分布决定了磨耗的发展区域。

2.1 车轮踏面外形

图4和图5给出了车辆行驶2.5×105km里程内1、2位轮对的车轮踏面磨耗外形变化和磨耗深度分布状况。

图4 1位轮对左侧车轮磨耗分布

图5 2位轮对左侧车轮磨耗分布

由图4和图5可知,1、2位轮对的磨耗区域主要在车轮名义滚动圆-30~30 mm范围内,且磨耗形状相似。随着磨耗里程的增加,磨耗范围逐渐变宽,磨耗深度逐渐增大。尽管存在大量曲线线路,但并未出现轮缘磨耗,对比1、2位轮对的磨耗分布可以看出,1位轮对的磨耗深度略大于2位轮对,这是因为1位轮对是导向轮对,运行过程中的横移和冲角均大于2位非导向轮对,因而加剧了车轮磨损。

2.2 磨耗速率

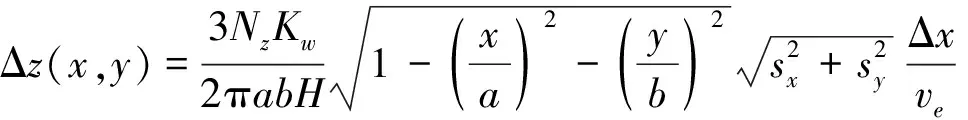

图6给出了车辆行驶2.5×105km里程内车轮的磨耗速率变化曲线图。

图6 车轮磨耗速率

由图6可知,车轮在105km之内的磨耗速率显著增大,属于轮轨磨合期,1~2×105km之后磨耗速率区域稳定,属于稳定磨耗区,2×105km之后磨耗速率略有增大,属于磨耗发展区。显然1、2位轮对的磨耗速率变化趋势一致,相比之下,1位轮对的磨耗速率大于2位轮对,这主要是因为1位轮对的导向作用导致磨耗加剧。

2.3 等效锥度

等效锥度是决定铁路车辆动力特性的主要参数之一,在高速列车直线行驶或通过大小半径曲线时,等效锥度决定了车轮和轨道间的匹配程度。同时,车轮踏面磨耗与等效锥度之间具有强相关性:较小的等效锥度会增加车轮磨损,但较大的等效锥度可能会导致列车失稳。

车辆模型的车轮踏面使用LMA型踏面(这是一种非线性踏面,其磨损后也是非线性的)。根据Klingel理论,可以计算出磨损后车轮型面的等效锥度。图7给出了车辆模型轮对与60轨匹配时等效锥度的变化情况。

图7 磨耗车轮与60轨匹配的等效锥度

在铁路应用中,通常选用轮对横移量3 mm处的等效锥度值来评估轮轨之间的接触几何关系。从图7中可以看出,车辆行驶2.5×105km后的轮对等效锥度相比初始车轮显著增加,但1、2位轮对的等效锥度变化趋向不尽相同。初始轮对在轮对横移量幅值3 mm处的等效锥度值为0.031 mm,磨耗后的1、2位轮对的等效锥度值分别为0.074 mm和0.064 mm。这表明车轮踏面的磨耗量对等效锥度具有一定影响,不同的磨耗程度对轮轨间的匹配情况影响也不同。

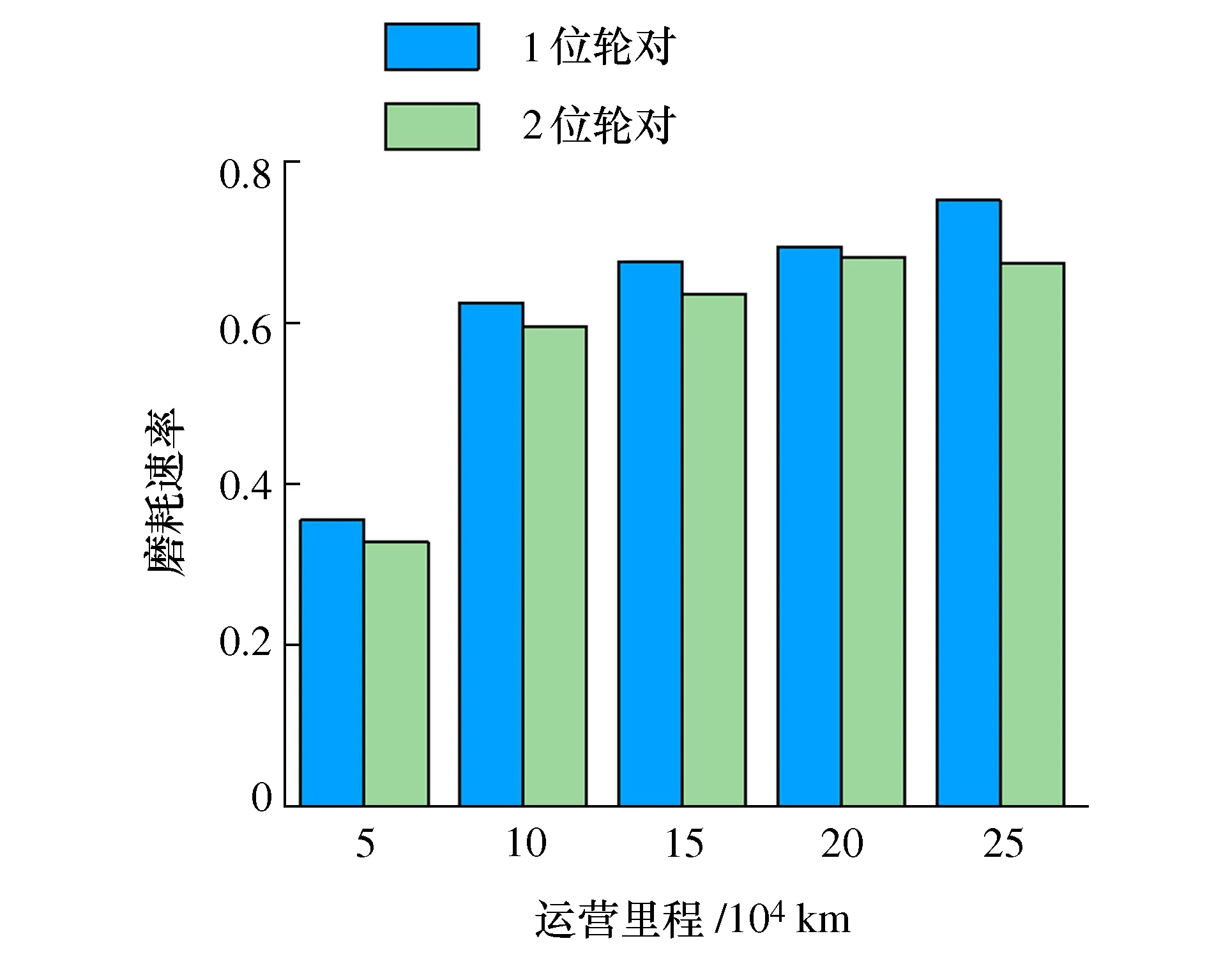

2.4 轮轨接触点分布

图8给出了新轮对和磨耗后踏面与60轨接触点对分布图对比,可以看出初始车轮型面与磨耗车轮型面与钢轨的接触点分布状态有明显差别。初始车轮踏面和钢轨的接触点主要分布于踏面名义滚动圆靠近轮缘一侧的0~40 mm内,且分布均匀。随着磨耗量的增加,轮轨接触点向名义滚动圆背向轮缘一侧非均匀发展,集中于名义滚动圆处。长期磨耗后,可能形成滚动接触疲劳损伤。

图8 车轮磨耗对轮轨接触点分布的影响

3 系统参数影响分析

高速车轮踏面横向磨耗主要表现为名义滚动圆处的凹形磨耗和轮缘磨耗[2]。随着车辆和轨道服役时间的增长,系统各参数会发生变化,可能对车轮磨耗产生较大影响。系统参数中,转臂定位刚度和抗蛇形减振器刚度对车辆横向运行稳定性有很大影响,转向架轴距对车辆曲线通过性能有一定影响。轨道不平顺和扣件刚度是影响轮轨接触的重要参数,因此,采用控制变量法分别研究转臂定位刚度、抗蛇形减振器刚度、轨道不平顺以及扣件刚度对车轮踏面磨耗的影响。

3.1 车辆参数

1) 转臂定位刚度

转臂定位刚度包括纵向刚度cx,横向刚度cy和垂向刚度cz。本文主要探究车轮踏面磨耗,因此只针对纵向刚度和横向刚度进行分析。其初始值分别设定为40 MN/m和4 MN/m,分别乘以相应变化系数0.5~2,计算得到各刚度值分别改变后对应的车轮踏面磨耗影响情况,如图9所示。

由图9可知,转臂定位节点纵向刚度对磨耗分布影响较大,刚度越大,磨耗范围越宽,且深度也有所增大。转臂定位节点横向刚度对车轮磨耗影响很小。适当降低转臂定位节点纵向刚度和横向刚度将有利于减小车轮磨耗。

2) 抗蛇形减振器刚度

抗蛇形减振器可以改善车辆的曲线通过性能,同时提高车辆的蛇行临界速度。车辆模型的标准抗蛇形减振器刚度值为9.6 MN/m,分别乘以不同变化系数时,抗蛇形减振器刚度对车轮磨耗的影响情况见图10。

由图10可知,抗蛇形减振器刚度增大将一定程度地使车轮踏面磨耗深度增大,但在研究范围内抗蛇形减振器刚度的变化对车轮踏面磨耗的影响程度很小,几乎可以忽略。由此可以认为抗蛇形减振器刚度的大小不是影响车轮磨耗的主要因素。

3) 转向架轴距

标准转向架轴距为2.5 m,分别取值为2.3 m、2.7 m和2.9 m时,分别计算不同转向架轴距下直线段和曲线段车轮磨耗情况。

由图11可知,在直线和曲线段随着转向架轴距加大,车轮的磨耗量均出现增长,但后者的磨耗增长规律更显著。这是因为轴距过大不利于车辆通过曲线,导致车轮磨耗加剧。

图11 轴距对车轮磨耗的影响

综上所述,转臂节点纵向定位刚度的变化会改变车轮踏面磨耗分布,抗蛇形减振器刚度对车轮磨耗影响很小,转向架轴距主要影响磨耗深度,形成严重的凹形磨耗。

3.2 轨道参数

1) 轨道不平顺

轨道不平顺是作为轨道对机车车辆系统产生的一种激扰,是引发其振动的主要原因之一。图12为轨道模型的典型线路高低不平顺和水平不平顺状况。

图12 轨道不平顺

以模型的轨道不平顺初始设置值为标准,将高低和水平不平顺幅值分别乘以变化因数0.5、1.0、1.5,按高低、水平不平顺的不同幅值组合方式构造了9种不平顺工况,以期对比分析高低和水平不平顺对动车组车轮运行磨耗的影响。线路不平顺工况及车轮磨耗仿真计算结果见图13和表5。

图13 轨道不平顺对车轮磨耗的影响

表5 轨道不平顺对车轮磨耗仿真工况及结果

由表5和图13可知,随着高低不平顺幅值的增大,磨耗显著增大。这是由于轨道不平顺振幅越大,轮轨相互作用愈加剧烈,车轮磨耗也越严重。水平不平顺对磨耗分布有一定影响。

2) 扣件刚度

扣件垂向刚度和横向刚度标准值分别为4.4×107N/m、1.8×107N/m,在此基础上对其数值分别乘以变化因数进行仿真分析。车轮踏面的磨耗分布情况见图14。由图4可知适当降低道床扣件垂向刚度将显著减少车轮踏面磨耗,但道床扣件横向刚度的幅值变化对车轮磨耗的影响并不显著。

图14 扣件刚度对车轮磨耗的影响

综上所述,轨道不平顺是影响车轮磨耗的主要原因之一,扣件刚度对磨耗深度影响较为显著。随着轨道服役年限的增长,轨道平顺性降低,扣件老化,刚度降低,将严重影响车轮磨耗发展,增加运营成本。

4 结论

建立包含车辆-轨道耦合动力学模型、轮轨局部接触模型、磨耗计算模型的车轮踏面磨耗预测模型,通过数值仿真预测车轮磨耗演变规律,并探究系统参数对车轮磨耗演变的影响,主要结论如下:

1) 车轮踏面磨耗主要集中分布在名义滚动圆两侧,随运营里程增加,磨耗量近线性增长;磨耗速率随着磨耗里程累积波动上升;等效锥度增大但随轮对横移异常波动,轮轨接触区域向车轮外侧区域扩展但接触区域逐渐局部化。

2) 转臂节点纵向定位刚度的变化会改变车轮踏面磨耗分布,抗蛇形减振器刚度对车轮磨耗影响很小,转向架轴距主要影响磨耗深度,形成严重的凹形磨耗。

3) 扣件刚度对车轮磨耗略有影响,轨道不平顺作为随机激励,对车轮磨耗分布和深度都有很大影响,随着轨道服役年限的增长,轨道平顺性降低,将严重影响车轮磨耗发展,增加运营成本。钢轨打磨策略和轮轨型面优化是减缓车轮磨耗的重要措施。