Zr-Cu-Ni非晶钎料真空钎焊TiAl合金/316L不锈钢接头的界面组织与剪切性能

杨跃森,董红刚,吴宝生,李 鹏,杨 江,马月婷

(大连理工大学 材料科学与工程学院,辽宁 大连 116024)

TiAl合金具有密度低、比强度高以及优异的的抗氧化性能和良好的高温力学性能等优点,被认为是具有发展潜力和广泛应用前景的新型轻质耐热结构材料[1-4]。相比于传统镍基高温合金和耐热钢,TiAl合金仅有其一半的密度,且比刚度和比强度更高,可显著减轻整个构件的质量[5-7],然而钛合金的高成本限制了其在航空航天中的应用。不锈钢具有成本低、耐腐蚀性高、加工性能好等优点[8-10]。钛合金与不锈钢的混合接头可以结合两种材料的优点,并且在航空航天、核工业和能源工业中有着广泛的应用。目前,常用的连接方式有钎焊[11-12]、熔焊[13-14]、压力焊[15-16],然而,钛和铁之间化学相容性差,焊接过程中容易在接头界面处产生大量硬脆的TiFe金属间化合物,传统的熔焊方法难以获得优质的焊接接头。相对于压力焊,钎焊方法简单、成本较低且有利于复杂形状结构件的连接,因此目前是科研工作者研究的重点。Ren等[17]选用Ti-15Cu-15Ni(/%,质量分数,下同)和Ti-Zr-Cu-Ni-Fe钎料对Ti3Al基合金与TiAl合金进行真空钎焊。研究发现前者接头在室温下形成连续的Ti3Al,Ti2Ni和Ti2Cu/Cu3Ti相,抗剪强度为53.8~112.4 MPa;后者钎焊接头主要由富钛区、Ti3Al反应层和钎料组成。随着钎焊温度的升高,Ti3Al反应层增厚。Xia等[18]采用Ti33.3Zr16.7Cu50-xNix钎料钎焊TC4钛合金与316L不锈钢,对Ti-Zr-Cu-Ni系列非晶钎料进行了优化,其中,11%的Ni元素含量的钎料对母材的润湿性最好;另外,元素间的扩散作用导致界面处产生FeTi和Fe2Ti脆性金属间化合物,抗剪强度为318 MPa。利用钛基钎料进行钛/钢异质金属钎焊,钎缝中容易产生大量的Fe-Ti和Ti-Ni系硬脆化合物,接头力学性能较差。

本工作设计了不含Ti的Zr-Cu-Ni非晶钎料,既降低了焊料成本,又减少了钎缝中钛基脆性化合物的含量;此外,钎料中的Zr与母材中的Ti为同族元素,性质相近。在不同钎焊温度和时间下进行TiAl合金与316L不锈钢异质金属真空钎焊,研究了钎焊温度和时间对钎焊接头微观组织和剪切性能的影响。对界面组织成分和相结构以及接头剪切性能进行测试分析,并对接头的断口和断裂路径作了进一步阐释。

1 实验材料及方法

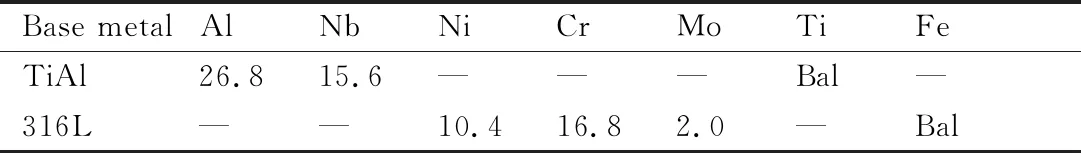

实验所用TiAl合金和316L不锈钢母材的尺寸分别为5 mm×5 mm×4 mm和15 mm×10 mm×5 mm,化学成分如表1所示。钎料为自主设计并制备的Zr-Cu-Ni箔状非晶合金,厚度和宽度分别为80 μm和5 mm,其固相线温度和液相线温度分别为995 ℃和1007 ℃,钎料中各元素的质量分数分别为35.7%Zr,42.9%Cu和21.4%Ni。

表1 母材化学成分(质量分数/%)

实验前,待焊表面用SiC砂纸由240#打磨至800#,然后用无水乙醇在25 ℃下超声清洗10 min。将两块试样和钎料箔带按照TiAl合金/钎料箔带/316L不锈钢的顺序进行装配,如图1(a)所示。将装配好的试样放置于真空钎焊炉中,并施加40 kPa压力,使试样紧密结合。

图1 钎焊试样(a)和剪切试样(b)示意图

钎焊实验在ZTF2-10型真空钎焊炉中进行。待钎焊炉的真空抽至6×10-3Pa以下时,开始加热。在加热过程中,首先以20 ℃/min的升温速率加热至800 ℃并保温10 min,随后以10 ℃/min的升温速率加热至钎焊温度(1020,1040,1060 ℃和1080 ℃)并保温10 min,在钎焊温度1040 ℃时分别保温10,15,25 min和35 min。钎焊结束后所有试样随炉冷却,至室温后取出,加热曲线如图2所示。采用线切割对接头取样,用400#,800#,1500#及2000#砂纸依次将试样打磨光滑后抛光。用电子探针(EPMA,JXA-8350F Plus)对TiAl/316L不锈钢接头进行定量分析、元素分布检测和断裂路径分析。采用万能拉伸试验机(DNS-100)对试样进行剪切实验,如图1(b)所示,压缩速率为0.5 mm/min。接头的断口形貌及化学成分采用带有能谱仪(EDS)的场发射扫描电子显微镜(SEM,Zeiss SUPRA55)进行分析。

图2 钎焊温度-时间曲线

2 结果与分析

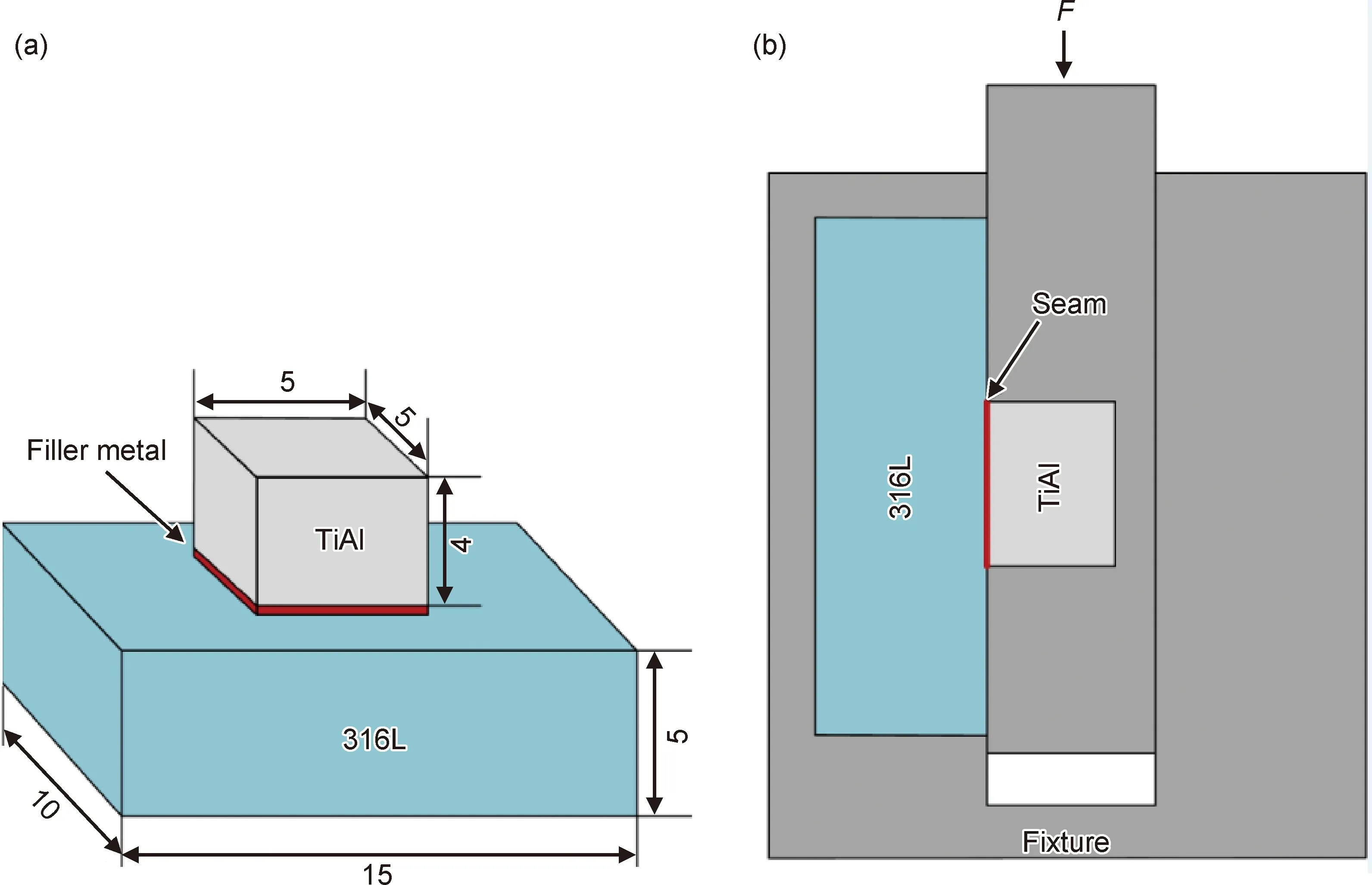

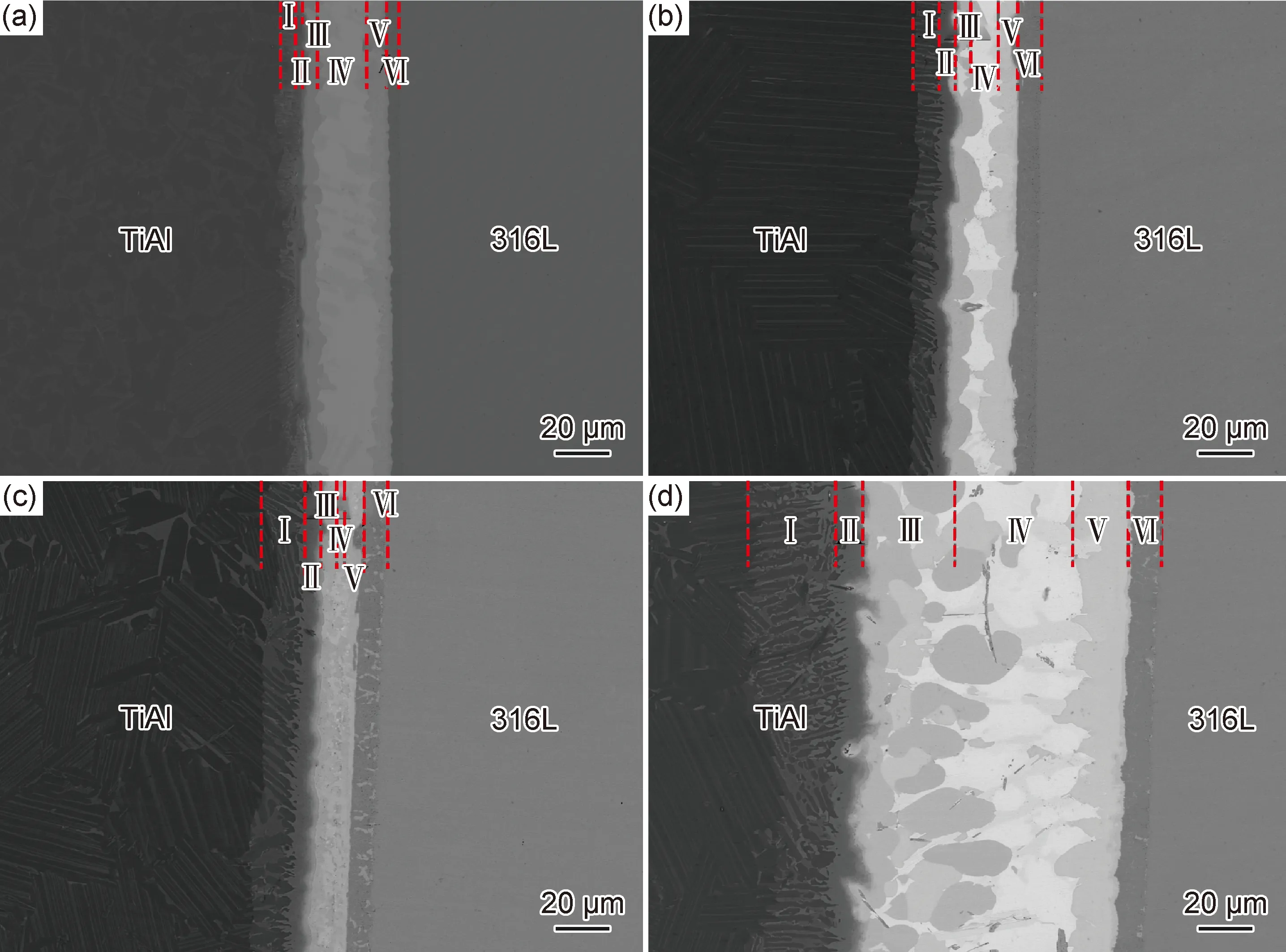

2.1 钎焊温度对钎焊接头显微组织形貌的影响

不同钎焊温度下(1020,1040,1060 ℃和1080 ℃)保温10 min所得TiAl合金/316L不锈钢接头的界面微观组织形貌如图3所示。可以看出,TiAl合金、钎料以及不锈钢之间结合良好,说明钎料对母材具有良好的润湿性,并且无明显的孔洞、未焊合、裂纹等缺陷。在图3中,钎焊接头可分为6个不同的反应层,从TiAl合金到316L不锈钢分别为Ⅰ,Ⅱ,Ⅲ,Ⅳ,Ⅴ和Ⅵ区,其中Ⅰ区组织与TiAl合金母材较为相似,为片层状但相对粗大,随着钎焊温度的升高,厚度先减小后增大,当钎焊温度为1080 ℃时厚度最大,为10 μm;Ⅱ区为连续的浅灰色层状组织;Ⅲ区为波浪状浅灰色相,并含有少量的块状相,Ⅴ区组织形貌波动起伏相对较平缓;Ⅵ区变化较为明显,厚度先增加,之后基本保持不变,推测其为钎料与母材充分反应所形成的区域;Ⅵ区靠近不锈钢一侧较为平整,靠近TiAl合金一侧表面有部分凸起。从图3可以看出,随着钎焊温度升高,钎料与母材间的元素扩散率提高,致使接头的厚度由23 μm增加至45 μm。另外,当钎焊温度升高时,Ⅲ区与Ⅴ区分别向左和向右迁移并逐渐增大;Ⅵ区靠近不锈钢一侧的浅灰色相中夹杂着白灰色基体相,可能是Ⅳ区迁移所致。

图3 TiAl合金/316L不锈钢不同钎焊温度下保温10 min时接头界面微观组织形貌

2.2 钎焊接头显微组织的成分分析

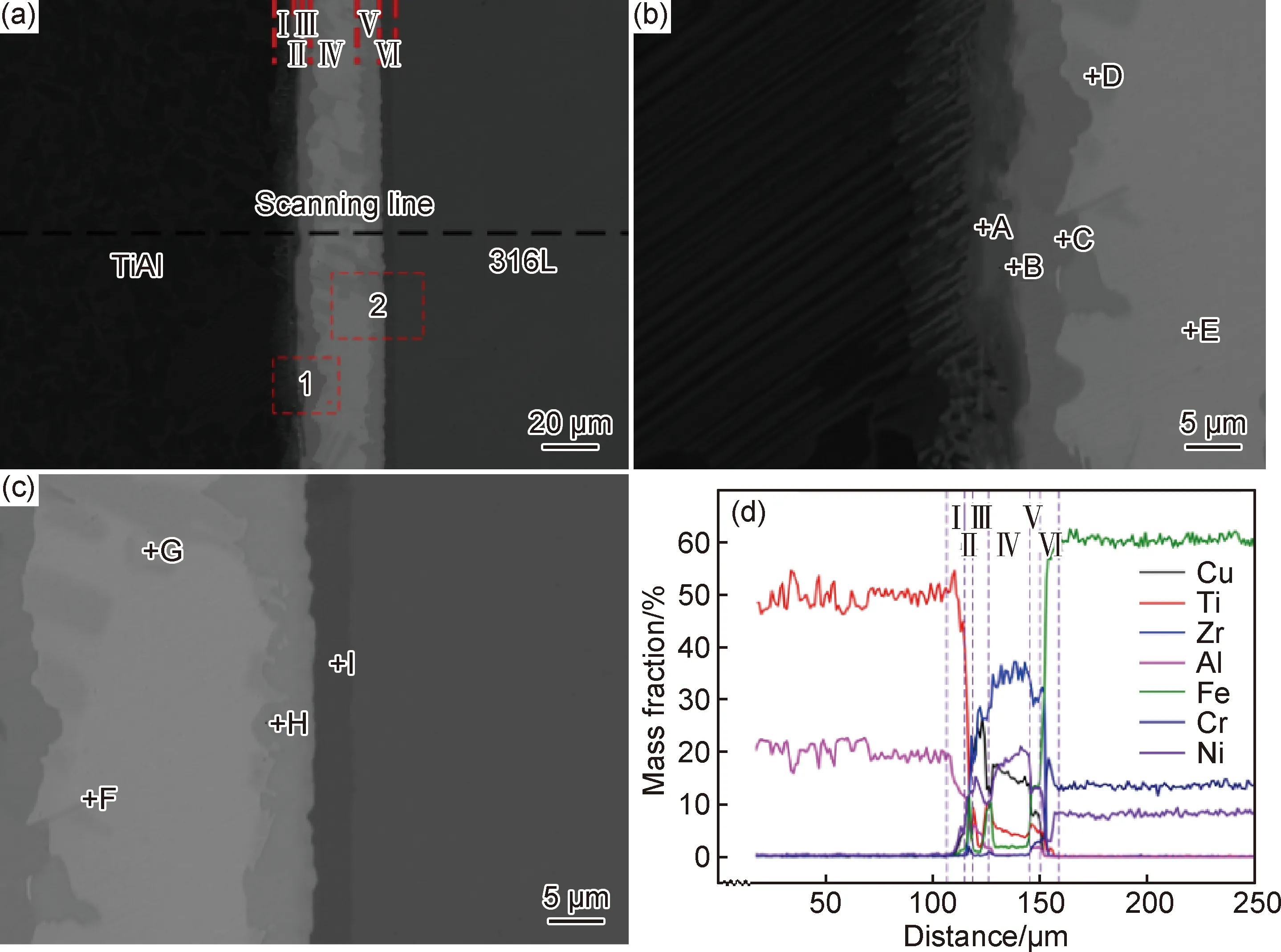

为了进一步揭示钎缝内各微区相的组成,采用电子探针表征了钎焊温度为1040 ℃时的接头组织,对各区域进行了点分析并对钎焊界面进行了线扫描分析。图4(a)为1040 ℃/10 min钎焊典型界面组织的高倍图像,图中明显存在6个独特的反应区。图4(b),(c)是图4(a)中特定区域放大后的微观结构,其中图4(b)是靠近TiAl基合金母材一侧的放大图像,图4(c)是靠近316L不锈钢一侧的放大图像。图4(d)是垂直于界面的线扫描结果,接头不同区域中各相的化学成分如表2所示,可知,钎焊过程中母材与熔融钎料之间存在严重的界面相互作用。界面作用主要包括溶解、扩散和化学反应。在钎焊过程中形成两个界面,分别是TiAl基合金母材/扩散区/熔化的钎料(Ⅰ区/Ⅱ区/Ⅲ区)固体/液体界面区和熔化的钎料(Ⅳ区/Ⅴ区/Ⅵ区)/扩散区/316 L不锈钢母材液体/固体界面区。

图4 1040 ℃/10 min下典型钎焊接头微观组织分析

从图4(d)线扫描分析中可以看出,Ti和Al在钎缝处含量急剧下降,均呈波动变化且变化明显,不同的是Ti在靠近钎缝处直线式下降,符合钎料设计的初衷,而Al元素呈阶梯式下降;在TiAl合金母材中比较平稳,在靠近钎缝区含量急剧下降,在钎缝区波动比较明显,降低了Ti在钎缝区的扩散,符合钎料设计的初衷;Zr,Cu以及Ni在钎缝处变化复杂且各不相同,这是因为钎料与母材中元素反应生成不同物相,Zr与TiAl合金母材中主要合金元素的混合焓均为正值,Zr与316L不锈钢中主要合金元素的混合焓均为负值,Cu与之则相反,如表2所示,这说明钎料中的Zr与Cu有分别向316L不锈钢和TiAl合金迁移的趋势,所以会发生深色相和浅色相迁移的现象。Zr与Cu含量在316L不锈钢母材中几乎为零,然而Ni元素出现了阶梯式上升,并且在316L不锈钢母材中波动明显;Fe与Cr在钎缝区含量较低,呈阶梯式变化,Cr表现为下降趋势;为进一步判断接头界面的物相组成,对TiAl合金/316L不锈钢接头作点扫描分析。

表2 Zr和Cu与母材中主要合金元素的混合焓(kJ·mol-1)

对图4中的各点进行点扫描分析,钎缝中各点的化学成分如表3所示,通过查阅并对比相关相图,能够得到图4中各点相组成。在图4(b)中,A点为γ(TiAl)和AlCuTi,其为TiAl合金母材的基体相以及与钎料发生反应产生的三元化合物,Ⅰ区扩散层与TiAl母材相比,是更为粗大的片层状组织,具有明显的魏氏组织特征;B点为α2(Ti3Al)以及AlCuTi,AlCuTi化合物[19-21],是由于Cu扩散到TiAl合金母材中形成的;C点为AlCu和ZrCuNi;D点为ZrCuNi和FeZr;E点中Zr,Cu和Ni含量与所用的钎料化学成分较为接近,推测其为液态未扩散钎料凝固而成;图4(c)中,F点为TiFe和ZrCuNi,母材中的Ti和Fe元素扩散发生反应所生成的TiFe相;G点为Cu8Zr3Ni,是由于在钎料中呈团簇式而形成的共晶相;H点为Cu9Zr11,Fe23Zr6和TiFe2;I点为α-(Fe, Cr),该相为体心立方结构,另外,I点的点扫描分析中含有3.2%Ni,25.7%Cr以及1.1%Ti,而316L不锈钢母材中Ni和Cr含量分别为10.4%和16.8%,从而形成贫Ni层。

表3 图4中对应位置的EPMA点分析结果(原子分数/%)

2.3 接头力学性能及断口形貌分析

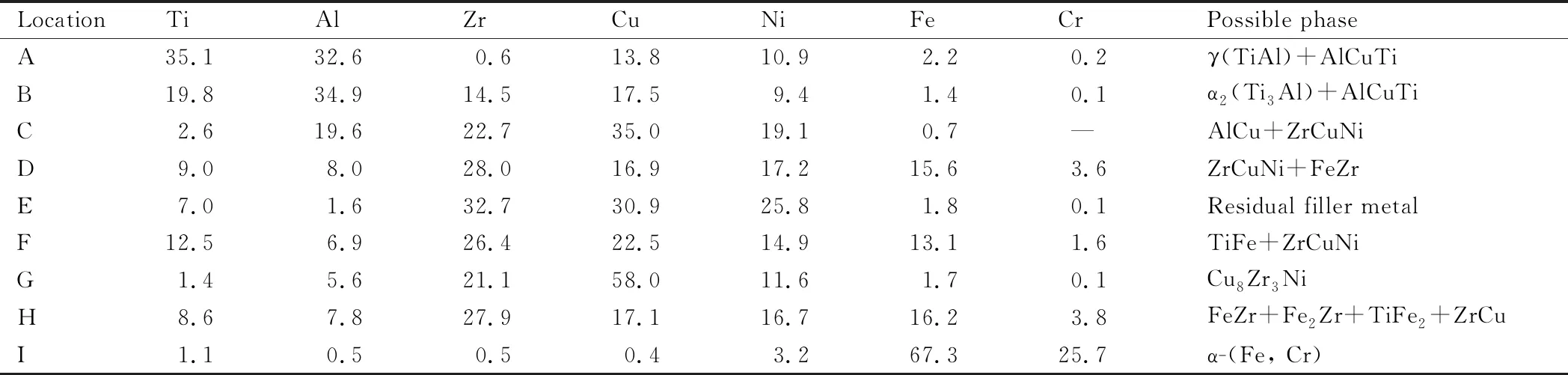

不同钎焊温度下TiAl合金/316L不锈钢接头的抗剪强度如图5所示,可以看出,剪切强度随着钎焊温度升高先增大后减小,当钎焊温度为1040 ℃时达到峰值140 MPa,钎焊温度1020,1060 ℃和1080 ℃时接头强度分别为98,66 MPa和57 MPa。

图5 TiAl合金/316L不锈钢不同钎焊温度下保温10 min时接头的抗剪强度

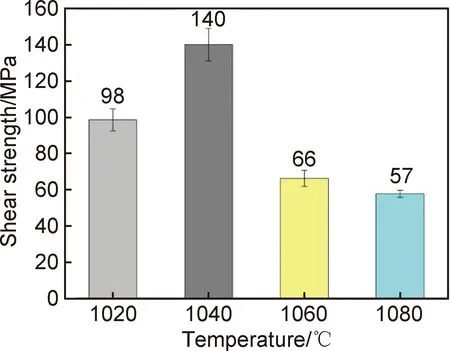

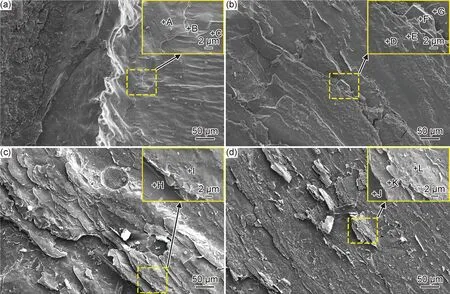

图6为1040 ℃和1060 ℃时钎焊接头的断裂路径,断裂均发生在反应层Ⅴ区,并靠近反应层Ⅵ区。为进一步分析接头的断裂机制和界面成分,对接头进行了断口形貌分析和特征区域的能谱分析。剪切断口特征形貌如图7所示,EDS分析结果如表4所示。

图6 不同钎焊温度下TiAl合金/316L不锈钢典型接头断裂路径 (a)1040 ℃;(b)1060 ℃

结合图7和表4,可以看出,钎焊温度为1040 ℃时,接头在316L不锈钢侧表现为层状撕裂,在TiAl合金上出现断层,呈明显的解理特征。TiAl合金母材上Zr,Ni,Ti和Fe含量较多,根据原子质量比分析为Fe2Zr,FeZr,TiNi和TiNi2相以及残余的钎料,查阅相图和文献得知Fe2Zr相为AB2型Laves相[22],晶格点阵为C15空间群,晶体结构符合面心立方(FCC)结构[23],正是由于这些硬脆性相导致接头断裂,与断裂路径相符。钎焊温度为1060 ℃时,断口上除了分布有Fe2Zr和FeZr相之外,还有TiNi,TiNi2,AlCuTi和ZrCuNi相,表明裂纹向反应层Ⅳ层扩展,也与断裂路径相符。当钎焊温度较低时,母材与液态钎料之间的元素扩散不充分,钛合金与不锈钢未能达成良好的冶金结合;而当钎焊温度高于1040 ℃时,剪切强度开始降低,虽然合金元素互扩散充分、冶金结合紧密,但是Laves-Fe2Zr相生成量增多,导致钢侧钎缝的非共格相界面增加,Fe2Zr相本身的脆性也较大,因此接头性能恶化。综上所述,硬脆性相FeZr,Fe2Zr以及钛基化合物的存在,导致接头性能降低。

表4 图7中对应位置的EDS化学成分点分析结果(原子分数/%)

图7 不同钎焊温度下保温10 min时接头断口特征形貌

2.4 接头组织形貌和界面结构的形成及演变机理

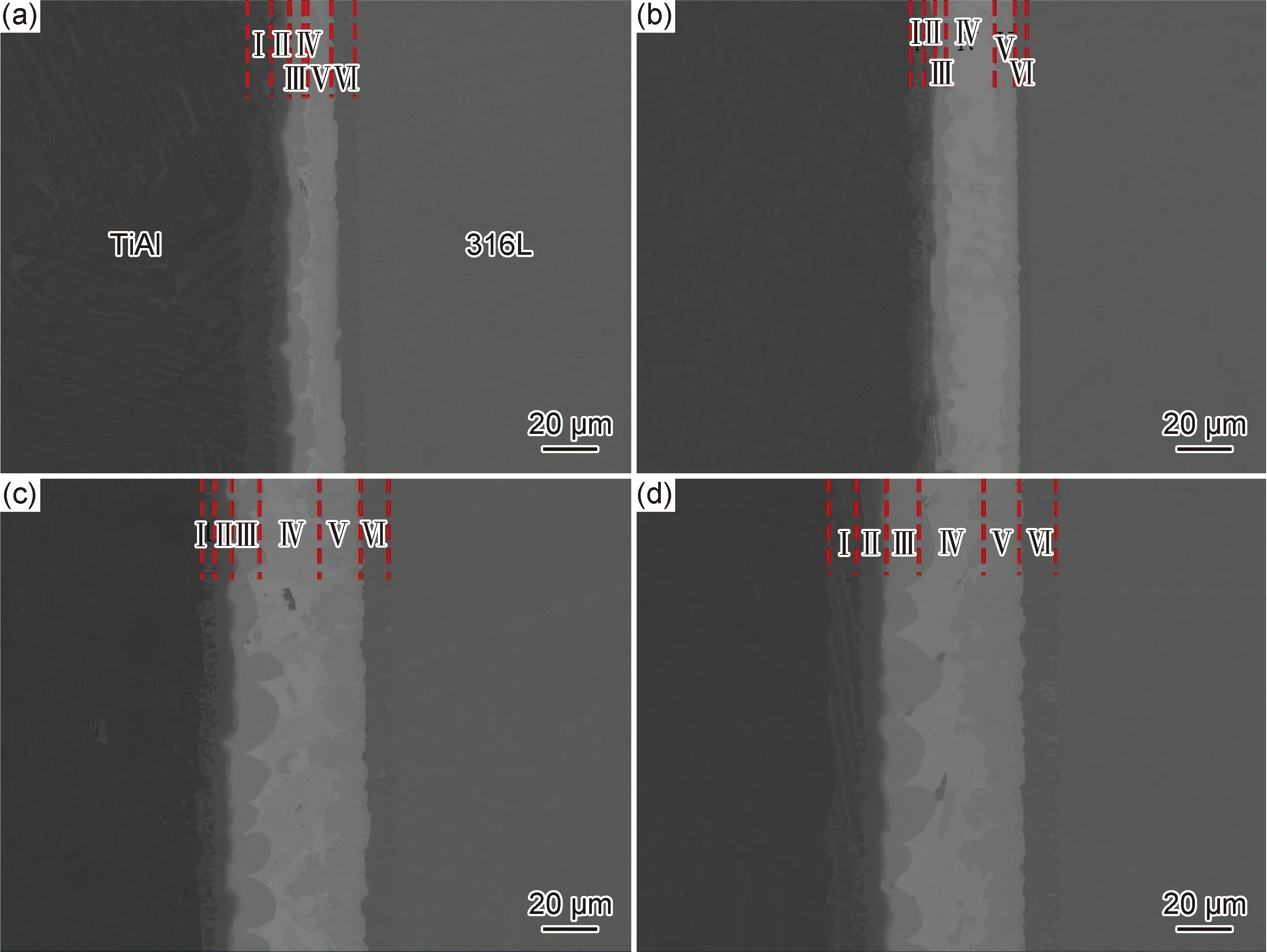

钎焊温度为1040 ℃时,不同钎焊时间(10,15,25 min和35 min)下的TiAl合金/316L不锈钢接头微观组织演变如图8所示。可以看出,随着钎焊时间延长,钎料中的Cu向TiAl合金母材中扩散,其在TiAl合金母材前沿均匀分布,扩散层Ⅰ区的厚度逐渐增加。TiAl合金母材中的Ti和Al向不锈钢侧扩散,Ti在不锈钢中可进行长程扩散,反应层Ⅲ区和Ⅳ区出现了大量椭圆状相。同样地,钎料中的Zr和Ni向316L不锈钢母材侧扩散,微观组织形貌上表现为反应层Ⅲ区、Ⅳ区和Ⅴ区逐渐增大。随着钎焊时间延长,反应层Ⅱ区和Ⅵ区的形貌几乎没有变化,但厚度逐渐增大,主要是因为Ti向316L不锈钢侧扩散,当α-Fe反应层中的Ti含量达到一定程度时,会生成FeCr相。另外,不同钎焊温度下,接头的微观组织形貌较为相似。

图8 钎焊温度为1040 ℃时,不同钎焊时间下TiAl合金/316L不锈钢接头的微观组织形貌

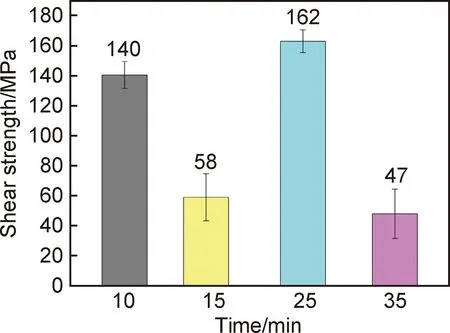

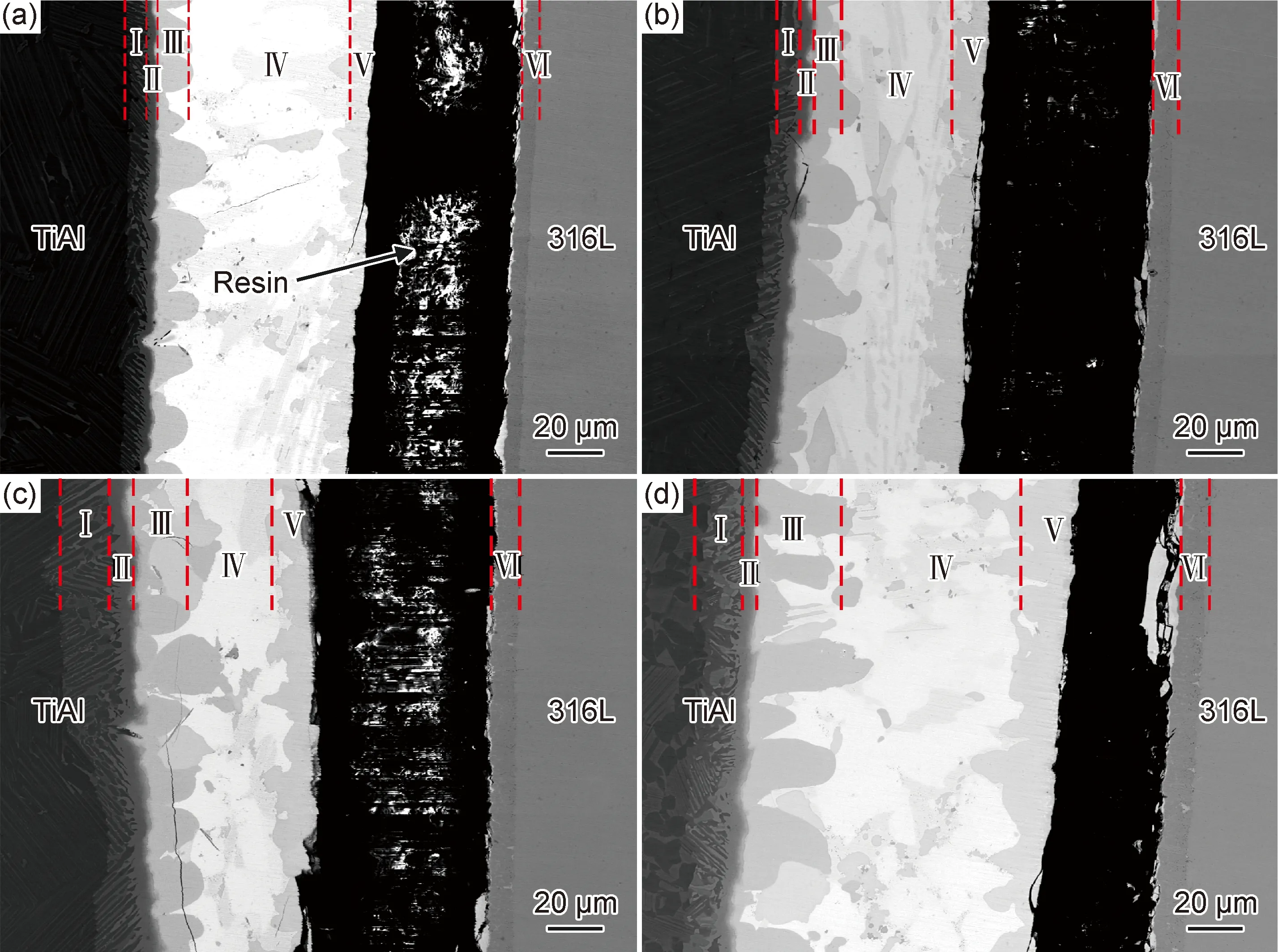

钎焊温度为1040 ℃时,不同钎焊时间下TiAl合金/316L不锈钢接头的剪切强度如图9所示。可以看出,随着钎焊时间的延长,接头的抗剪强度在钎焊时间为25 min时达到最大值,为162 MPa。图10为不同钎焊时间下接头的断裂路径,可以看出,其与不同钎焊温度下接头的断裂路径相似。

图9 钎焊温度为1040 ℃时,不同钎焊时间下TiAl合金/316L不锈钢接头的抗剪强度

图10 钎焊温度为1040 ℃时,不同钎焊时间下TiAl合金/316L不锈钢接头的断裂路径

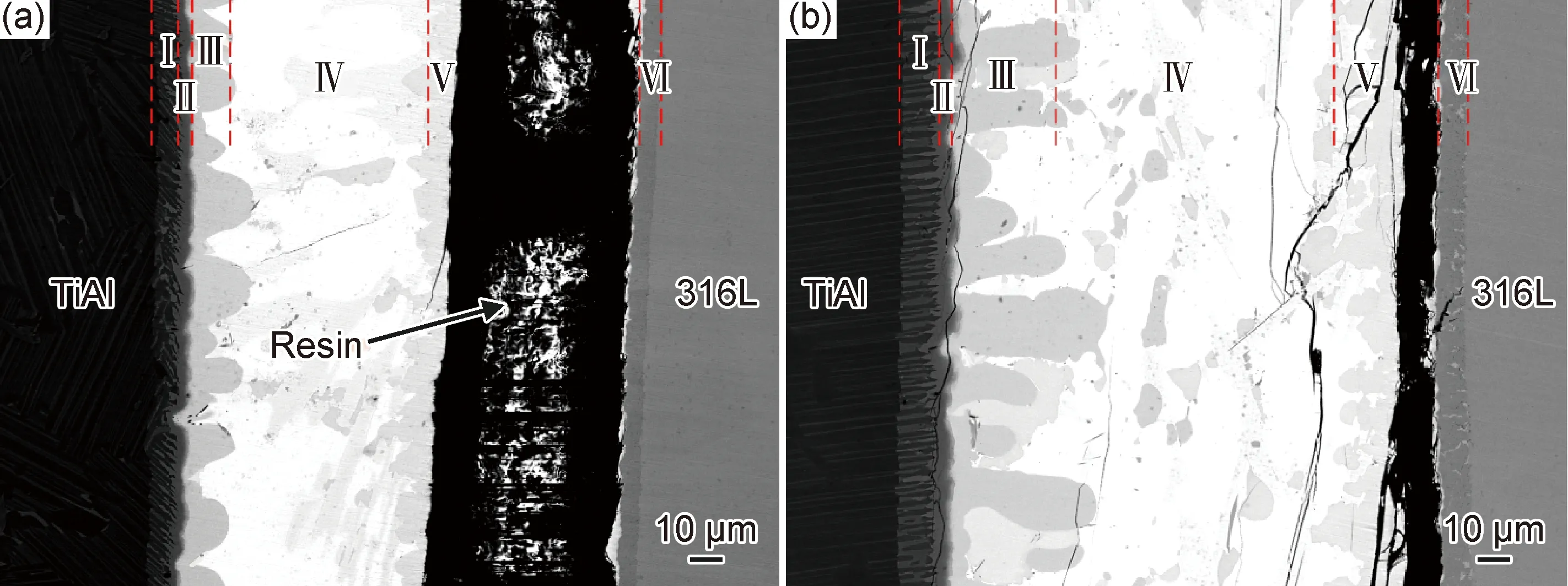

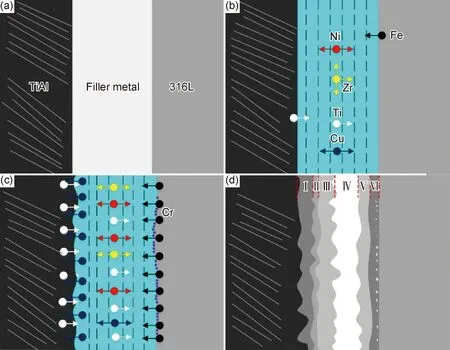

根据对接头组织形貌和断口界面的分析,可以推断TiAl合金与316L不锈钢真空钎焊的接头组成为γ(TiAl)+AlCuTi/α2(Ti3Al)+AlCuTi/AlCu+ZrCuNi+FeZr/Cu8Zr3+ZrCuNi+TiFe+Fe2Zr/FeZr+Fe2Zr+TiFe2+ZrCu/α-(Fe,Cr)。钎焊接头界面组织演变过程如图11所示。钎焊接头的装配示意图如图7(a)所示,钎焊温度达到钎料的固相线温度之后,钎料开始溶化,液态钎料和TiAl合金与316L不锈钢母材之间元素开始扩散,进而发生了互溶,接头因此形成了两个固/液界面。如图7(b)所示,分别是TiAl合金母材/液态钎料界面和液态钎料/316L不锈钢界面。随后,液态钎料与母材之间的元素也开始互相扩散,如图7(c)所示,钎料中的Zr(表2)向316L不锈钢母材一侧扩散,并与之反应;Cu(表2)向TiAl合金母材扩散,并且促进了γ板条的连续粗化,最终形成了TiAl合金/316L不锈钢钎焊接头的扩散反应区(Ⅰ区)。图7(d)中的Ⅰ区中的魏氏体组织是由高温γ(TiAl)在冷却过程中演变而来,魏氏体的数量与钎焊温度成正比,魏氏体组织为板条状,能够提高母材的强度,但降低了母材的塑韧性。钎缝Ⅱ区是由于TiAl合金母材的α2相的不连续粗化导致,这是由于TiAl合金在加热过程中Ti,Al以及其他元素开始扩散,母材中含量也随之发生变化,导致TiAl合金中平衡相被破坏,增大了不连续粗化的驱动力(吉布斯化学能提供)。Ⅲ与Ⅴ区是TiAl合金与316L不锈钢母材中元素发生扩散并与钎料中的元素反生反应所导致的。Ⅳ区主要是由钎料组元残留所导致的,其实钎料组元残留并非真正意义上的残留钎料,在钎焊过程中,母材中的元素扩散到熔融的钎料中,其中Al,Fe和Cr分别是由TiAl合金和316L不锈钢母材扩散而来,还含有少量的Ⅴ,钎料成分发生了很大改变,并且一定程度上破坏了钎料的共晶成分。Ⅵ区局部分布着灰白色基体相,检测是α-(Fe,Cr)相,由线扫描分析结果得出,该相的生成是由Cr元素的上坡扩散导致的,钎料中的Zr在钎焊过程中扩散到靠近不锈钢母材处,钎缝中的FeZr相是凝固反应产物,FeTi相和Fe2Ti相是扩散反应产物。在不锈钢界面处,Cr活性降低,导致不锈钢母材处Cr大量偏聚,含量达25.7%(质量分数),最终,钎缝界面区形成(Fe,Cr)反应层。

图11 TiAl合金/316L不锈钢钎焊接头形成演变示意图

3 结论

(1)采用自主设计制备的Zr-Cu-Ni非晶合金为钎料,在不同钎焊温度(1020,1040,1060,1080 ℃)和不同钎焊时间下(15,25,35 min)获得的TiAl合金/316L不锈钢接头结合良好。根据微观形貌特点,钎焊接头可划分为6个反应区,例如,1040 ℃/10 min时接头从TiAl合金到316L不锈钢侧的界面组织依次为γ(TiAl)+AlCuTi/α2(Ti3Al)+AlCuTi/AlCu+ZrCuNi+FeZr/Cu8Zr3+ZrCuNi+TiFe+Fe2Zr/FeZr+Fe2Zr+TiFe2+ZrCu/α-(Fe,Cr)。

(2)钎缝主要由层片状组织、金属间化合物、脆性片状组织及均匀的反应层组成。随着钎焊温度升高,接头的抗剪强度先增加后降低。当钎焊时间为25 min时,接头的抗剪强度达到最大值162 MPa。

(3)断口分析表明,裂纹在FeZr+Fe2Zr+TiFe2+ZrCu处萌生,沿着Cu8Zr3+ZrCuNi+TiFe+Fe2Zr和α-(Fe,Cr)扩展,呈解理断裂方式,Fe2Zr和FeZr等硬脆性相劣化了接头性能。