Fe/Al异质金属接头界面组织演变、生长动力学及力学性能

李 鹏,邹存柱,董红刚*,吴宝生,李 超,杨跃森,闫德俊

(1 大连理工大学 材料科学与工程学院,辽宁 大连 116024;2 中船黄埔文冲船舶有限公司 广东省舰船先进焊接技术企业重点实验室,广州 510715)

随着工业生产的不断发展,单一的金属结构已经难以满足现代工业的生产需求,因此异种材料复合结构的使用成为工业发展中的新趋势,而铝合金和钢作为工程应用中使用最为广泛的两种结构材料,两者的连接不可或缺[1]。然而,这两种材料的焊接较为困难,原因在于铝、铁之间化学相容性较差,导致焊接过程中接头界面处极易产生大量Fe-Al系IMC,室温下硬脆的Fe-Al系IMC会破坏铝/钢基体之间良好的冶金结合,容易在接头界面处产生裂纹,严重降低接头的力学性能[2-4]。因此,充分理解铝/钢界面处的反应机制,掌握IMC的类型及生长动力学特性,从而有效控制界面处IMC的生长,对于研发铝/钢异质金属高强韧性接头焊接新工艺和方法具有重要意义。

目前,有关铝/钢结合界面IMC生长动力学特性的研究主要集中在固态铝/固态钢和液态铝/固态钢两类组配。国内外研究学者分别通过焊接[5-7]、轧制复合[8]及热浸渡[9-10]等方法对铝/钢界面IMC进行了不同侧重面的研究。申中宝等[11]采用爆炸焊方法实现1A80纯铝/Q235低碳钢连接,并对接头界面处IMC的生长特性进行研究。发现界面反应层主要由Fe2Al5及少量Fe4Al13构成,界面反应层的生长激活能为33.26 kJ/mol。Chen等[12]采用电阻焊方法对铝/钢界面IMC演变及其对接头力学性能的影响进行研究。发现接头界面处形成Fe2Al5型IMC,当Fe2Al5的厚度超过4 μm时,Fe2Al5层内部形成裂纹并向钢侧扩展,最终导致接头在界面处发生开裂。Yang等[13]在不同退火温度和时间下对铝/钢轧制复合板的界面组织演变进行研究。结果表明,当IMC厚度超过10 μm时,会严重破坏铝/钢复合板之间的结合性能;并建立了扩散层厚度随退火温度及保温时间的定量关系模型,这对于预测铝/钢复合板服役寿命有着重要意义。Springer等[14]研究了Zn元素对低碳钢热浸渡纯铝界面组织及生长动力学的影响。结果发现,Zn元素会加速Fe-Al系IMC的形成。以往大量的研究结果表明,铝/钢扩散偶组分及制备方法的差异,均会对其界面处的组织形貌特征以及IMC的生长动力学产生影响。而扩散焊方法是研究铝/钢界面IMC生长动力学特性的理想方法,因此,有必要结合该方法进行进一步研究。

本工作选取工业纯铁(Fe)和1060纯铝(Al)异质金属组配作为研究对象,采用真空扩散焊方法,研究工艺参数对接头组织形貌及力学性能的影响规律,重点探讨接头界面处IMC的类型及生长特性,进而预测接头界面处脆性Fe-Al系IMC的形核和生长,为铝/钢异种金属接头高性能焊接制造提供理论依据。

1 实验材料与方法

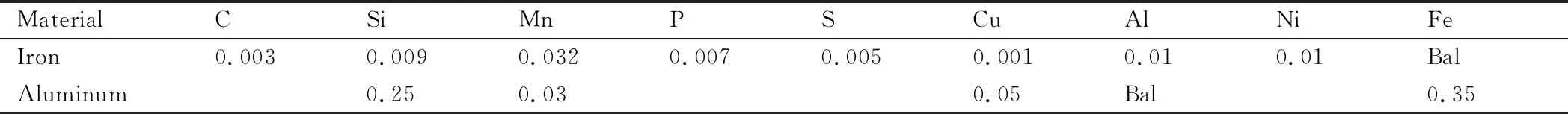

实验材料为5 mm厚的1060纯铝和工业纯铁板材,其化学成分如表1所示。

表1 1060纯铝和工业纯铁的化学成分(质量分数/%)

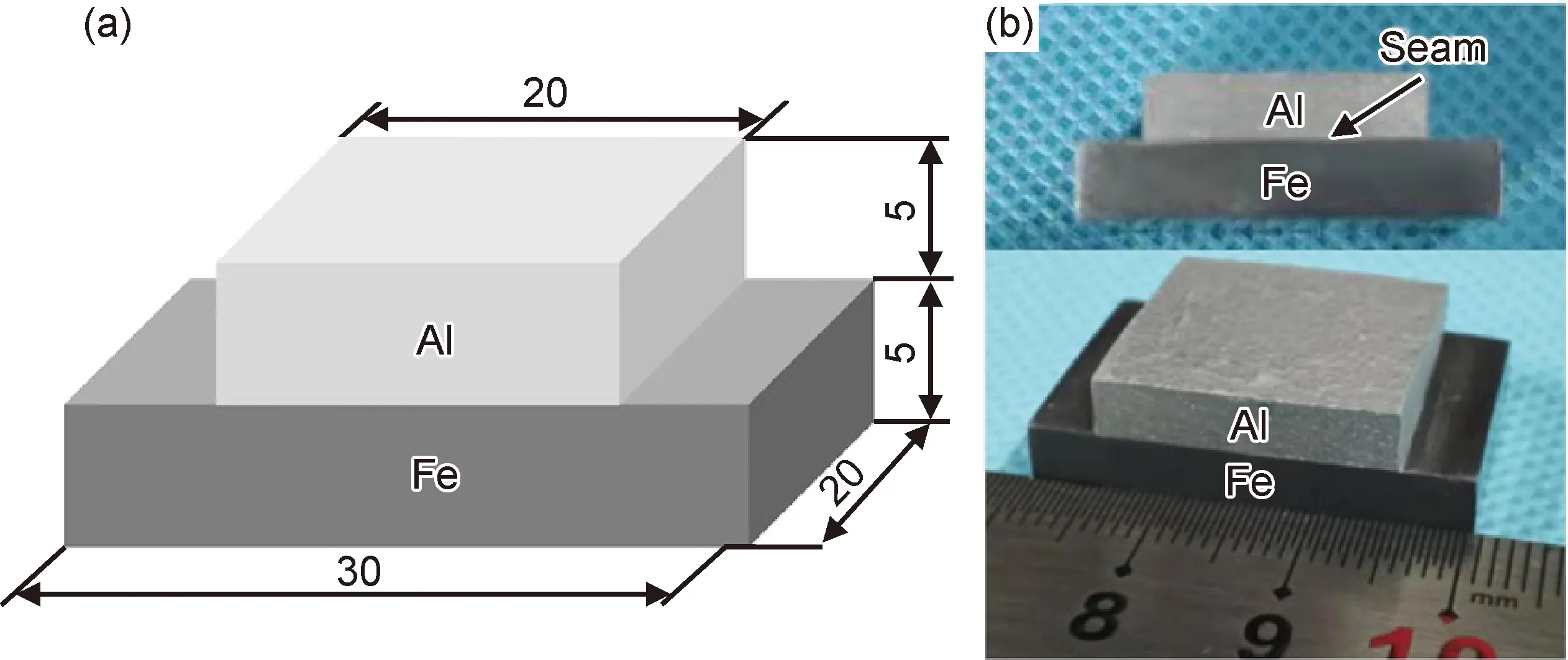

焊前将1060纯铝和工业纯铁加工成长×宽×高分别为20 mm×20 mm×5 mm和30 mm×20 mm×5 mm的试样。焊前将试样表面用400#,800#,1000#,1500#砂纸逐次进行打磨,然后使用丙酮超声清洗15 min,去除表面油污及氧化膜。之后将装配好的试样放入真空扩散焊设备(ZTF-10型)中进行焊接,图1为Fe/Al异质金属焊接试样尺寸示意图和接头焊后宏观形貌。

图1 Fe/Al异质金属焊接试样尺寸示意图(a)和接头宏观形貌(b)

扩散连接过程的理论焊接温度选取范围在0.6Tm~0.88Tm之间(Tm为母材的熔点),且以低熔点母材为依据[15]。为了保证扩散连接接头界面原子的充分扩散,实际选择的焊接温度设置为较高值,扩散连接工艺参数如表2所示。此外,为减小高温下纯铝的塑性变形并保证接头界面紧密结合,本工作采用阶梯状工艺即以10 ℃/min升温到300 ℃,然后采用15 MPa并保温30 min使接头界面结合紧密,随后升温到焊接温度,再采用1 MPa并保温120 min进行焊接以减小变形,具体焊接工艺曲线如图2所示。

表2 扩散连接工艺参数

图2 扩散连接工艺参数曲线

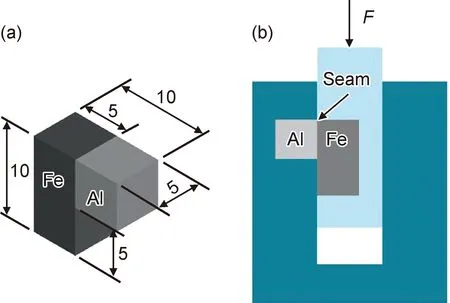

焊后,接头经砂纸打磨、抛光后,利用JXA-8530FPlus型电子探针(electron probe micro-analyzer, EPMA)对接头界面处的微观组织及元素扩散行为进行表征。同时采用AutoCAD软件中面域功能对接头界面处IMC厚度进行统计。在室温条件下以0.5 mm/min的速率进行压缩剪切实验,试样的尺寸及示意图如图3所示。通过式(1)计算接头的剪切强度[16]:

图3 剪切实验试样尺寸(a)和示意图(b)

(1)

式中:τ为剪切强度;P为剪切力;e和a分别为试样界面的高度和宽度,本工作中二者均为5 mm。剪切实验完成后,利用XRD-6000型X射线衍射分析仪对接头断口表面物相组成进行检测。

2 结果与分析

2.1 Fe/Al扩散连接接头界面组织演变

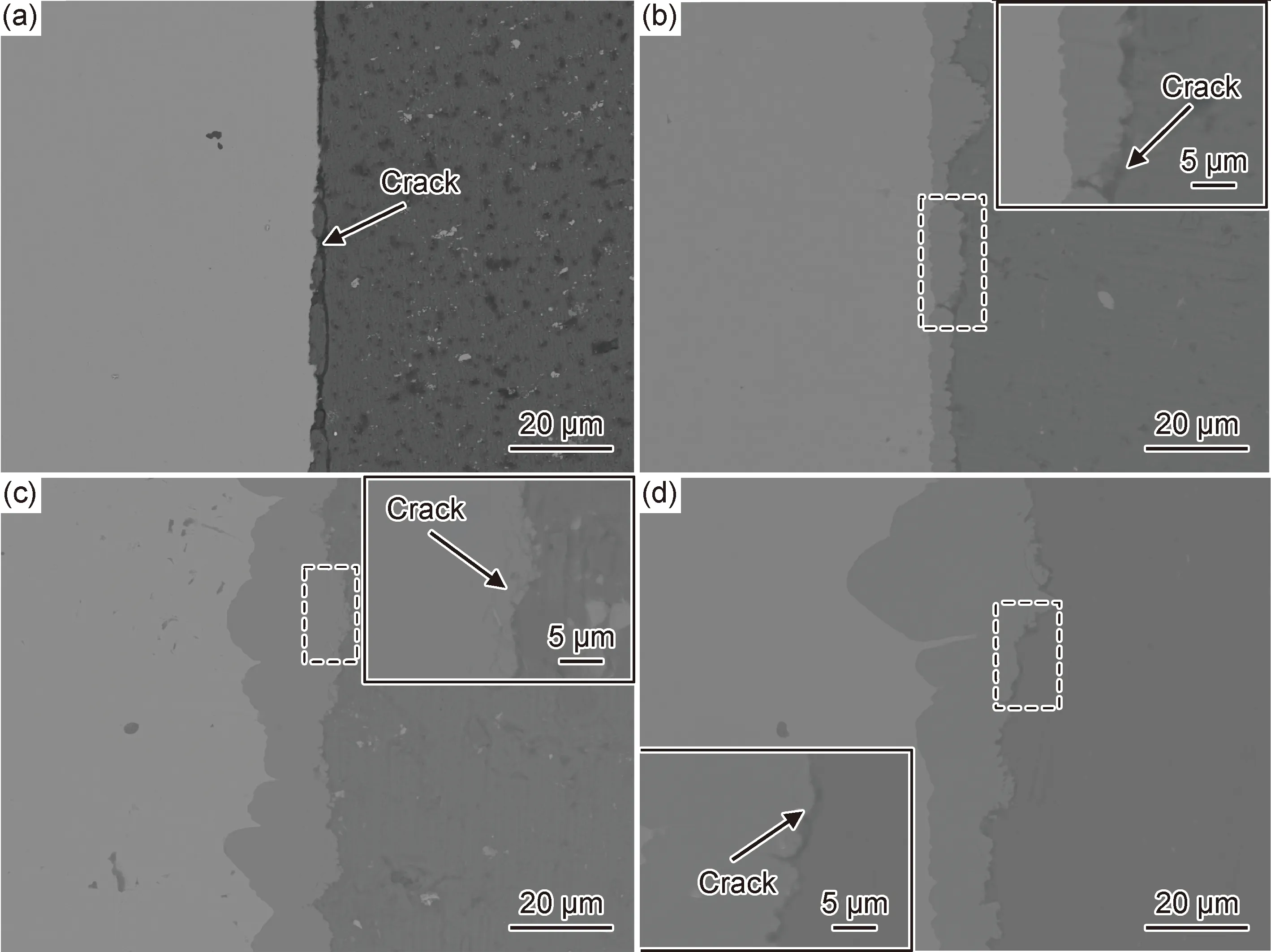

不同焊接温度下Fe/Al接头界面处的微观组织如图4所示。可以看出,在550 ℃焊接温度下(图4(a)),接头界面处仍然存在未焊合区域及明显的裂纹,这是由于温度较低时界面处Fe,Al元素未得到充分扩散,无法实现良好的冶金结合。当焊接温度超过575 ℃时,由于焊接温度的升高,原子热运动加剧,因此界面附近的原子扩散速率增加,接头界面未焊合现象消失,接头界面生成明显的IMC层,且随着焊接温度升高,IMC层厚度逐渐增加(图4(b),(c))。接头界面生成IMC的同时可以观察到IMC层内部及靠近铝侧的界面处有微裂纹产生,这会对接头的力学性能产生不利影响。不同焊接温度下接头界面处线扫描分析结果如图5所示。可以看出,焊接温度为550 ℃时,接头界面处Fe,Al元素发生了一定程度的互扩散,但不存在Fe,Al元素的过渡“平台”,表明界面处无IMC生成。575~625 ℃条件下,接头界面处Fe,Al元素均发生了明显扩散,在Fe/扩散区、扩散区/Al界面处发生成分突变,此时扩散区内Fe,Al两种元素存在明显的过渡“平台”,表明在接头界面处有IMC生成。

图4 不同焊接温度下Fe/Al接头界面微观组织

2.2 Fe/Al扩散连接接头界面反应层相结构

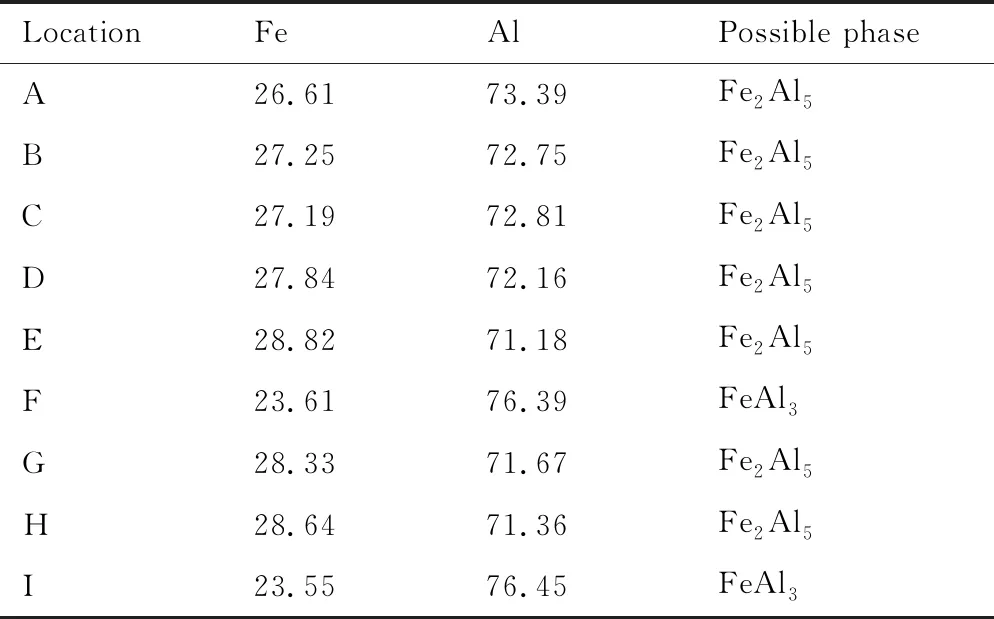

接头界面反应层(图5位置A~I)化学成分组成如表3所示。根据接头界面处Fe,Al的原子比,推测反应产物分别为Fe2Al5和FeAl3。接头界面处的Fe2Al5呈现“犬牙交错”状。Li等[17]发现在Fe,Al的固相反应以及液相反应中均容易形成Fe2Al5,并向Fe侧呈波浪形生长。在许多二元扩散偶中,除了形成一个稳定的相外,在稳定相与扩散偶之间还会形成一个或多个转变相,这个转变相会在Fe2Al5和母材或界面层之间形成[18]。根据表3反应层元素组成结果可以发现,在Fe2Al5/Al之间生成微米级转变相FeAl3,FeAl3层厚度远小于Fe2Al5层。

表3 图5位置A~I的化学成分(原子分数/%)

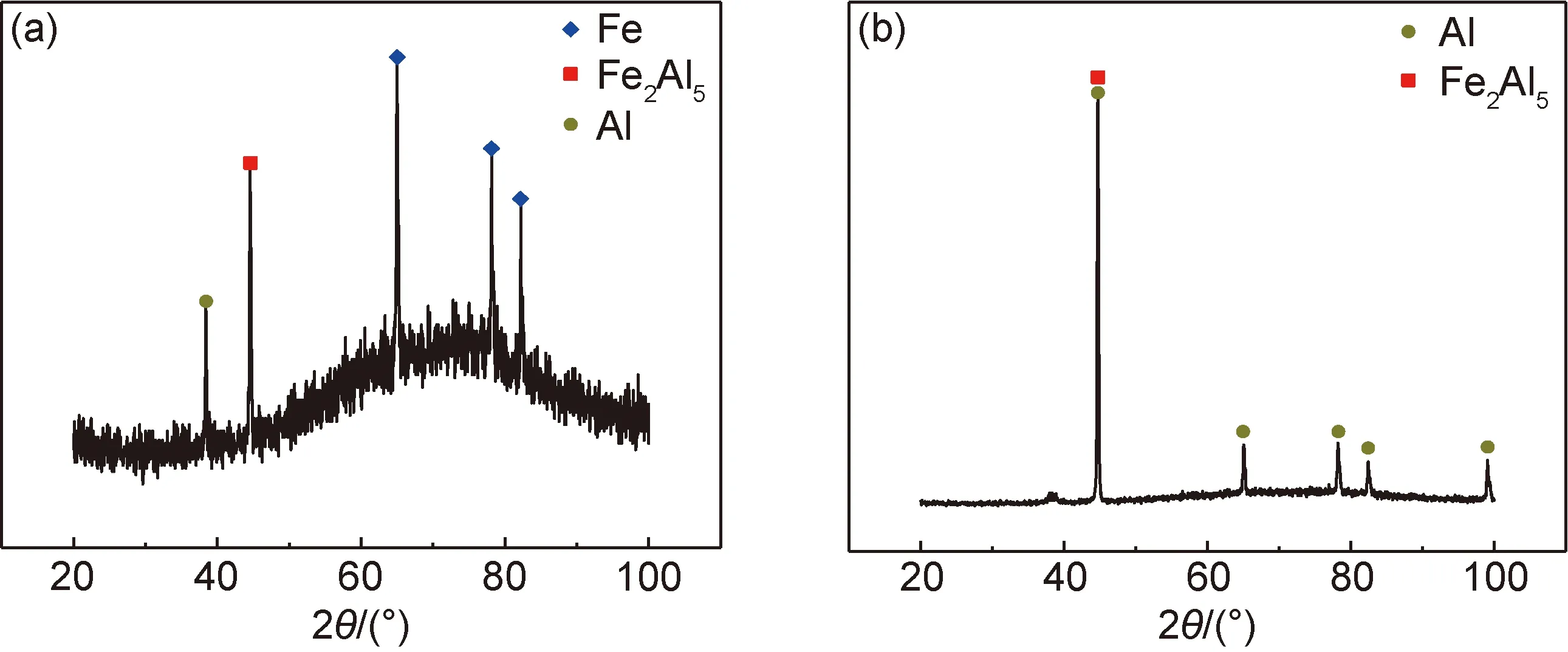

为了进一步确定Fe/Al界面反应层的相结构,对焊接温度575 ℃条件下接头剪切断口进行XRD分析,结果如图6所示。可以发现,在Fe,Al两侧断口均有Fe2Al5生成,这与成分分析所推断的结果相同。然而,未检测到FeAl3相,可能是由于FeAl3相含量较少或接头断裂于Fe2Al5层内。

图6 焊接温度575 ℃下接头断口表面XRD谱图 (a)Fe侧;(b)Al侧

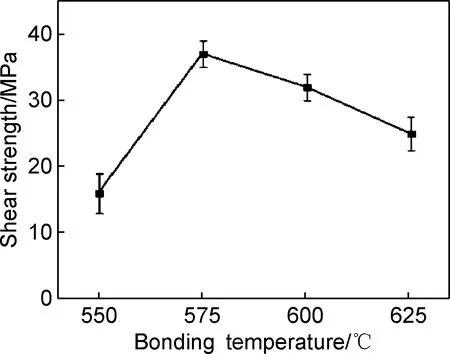

2.3 Fe/Al扩散连接接头剪切强度

Fe/Al扩散连接接头剪切强度随焊接温度的变化如图7所示。可知,随着焊接温度的升高,剪切强度呈先增加后降低的趋势,且当焊接温度为575 ℃时,剪切强度达到最大值37 MPa。这是由于当温度低于575 ℃时,接头界面上的原子扩散不充分,无法实现良好的冶金结合,界面处会存在孔洞、未焊合等一系列焊接缺陷。随着焊接温度升高,Fe,Al原子扩散能力增强,接头界面实现了良好的冶金结合,缺陷数量大幅减少,接头剪切强度显著提升。但当温度超过600 ℃时,强度又开始迅速下降。这是由于,一方面,当焊接温度由575 ℃升高至625 ℃时,界面IMC厚度由9 μm急剧增加至29.55 μm,而现有研究表明,IMC的厚度超过临界值10 μm时会削弱接头的力学性能[14];另一方面,由于线膨胀系数的巨大差异,导致降温过程中两侧母材以及IMC层的不同步收缩,使得靠近铝母材界面处以及IMC基体产生裂纹,进一步恶化接头的力学性能。

图7 不同焊接温度下Fe/Al接头剪切强度

综上所述,接头界面处生成的脆性IMC是决定接头强度的关键因素:(1)焊接温度较低时Fe,Al原子不能充分扩散,在接头界面处形成空洞、未焊合等缺陷,导致接头力学性能的下降;随着焊接温度升高,Fe,Al原子充分扩散,接头界面实现良好冶金结合,界面生成IMC,有助于接头强度的提升。然而接头界面IMC层厚度存在临界值,当IMC层厚度超过临界厚度时,会严重削弱接头的强度;(2)由于Fe,Al二者线膨胀系数差异巨大,降温过程中两种被焊母材不同步收缩,使接头界面处的IMC受到拉应力,导致微裂纹的产生。

2.4 Fe/Al扩散连接接头界面反应层的热-动力学特性

从热力学的角度来看,在恒温、恒压条件下,界面反应能否自发进行以及相生成顺序取决于吉布斯自由能变化。IMC吉布斯自由能变ΔGFe-Al的计算公式为:

ΔGFe-Al=ΔH298-TΔS298

(2)

式中:ΔGFe-Al为标准状态下Fe-Al化合物的吉布斯自由能变;ΔH298为标准状态下Fe-Al化合物的生成焓;ΔS298为标准状态下Fe-Al化合物的熵;T为绝对温度。

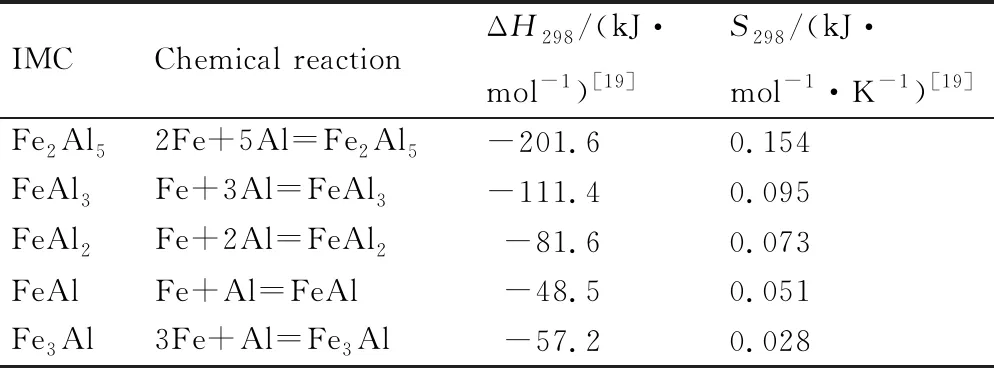

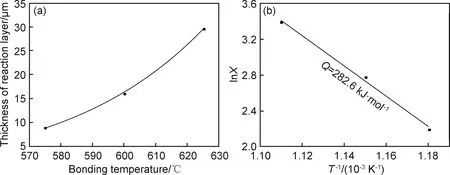

根据XRD检测结果及Fe-Al二元合金相图推测,Fe-Al体系中可能发生的化学反应如表4所示。取Fe,Al的绝对熵值分别为0.027 kJ·mol-1·K-1和0.028 kJ·mol-1·K-1[19],结合表4中数据推导得出表5界面IMC的标准生成自由能与温度的关系。

表4 Fe-Al体系中发生的化学反应以及IMC的标准生成焓和标准熵值

表5 Fe-Al金属间化合物ΔGFe-Al与焊接温度的关系

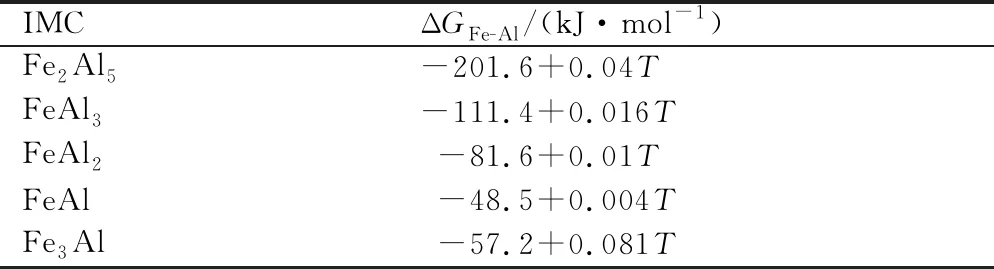

各反应产物吉布斯自由能变ΔGFe-Al随焊接温度的变化关系如图8所示。选用自由能最小原理作为基本的判定依据,可以看出在550~625 ℃温度下,Fe2Al5的ΔGFe-Al最低,说明焊接过程中最容易生成Fe2Al5;FeAl3,FeAl2及FeAl的ΔGFe-Al依次升高,这几种IMC生成的可能性依次降低;由于Fe3Al的ΔGFe-Al大于零,因此在该温度范围不可能生成。

图8 IMC吉布斯自由能变与焊接温度的关系

根据热力学分析,可以判定相的生成顺序及化学反应进行的方向,但是不能解决接头界面处IMC的生成速率问题,即动力学问题。为了进一步揭示焊接温度对界面反应层生长行为的影响,对界面反应层的生长行为及生长动力学参数进行研究。

根据经典的界面新生相生长模型,Fe/Al接头界面处IMC的平均厚度与保温时间满足以下关系[20-21]:

X2=kt

(3)

式中:X为接头界面IMC的厚度,μm;k为IMC生长速率,m2·s-1;t为保温时间,本工作中t为120 min。

接头界面处金属间化合物的生长速率k与焊接温度T满足Arrhenius公式,即:

(4)

式中:k0为指前因子,m2·s-1;Q为生长激活能,kJ·mol-1;R为气体常数;T为焊接温度,K。对式(3),(4)组合可推导出接头界面IMC层厚度与焊接温度关系为:

(5)

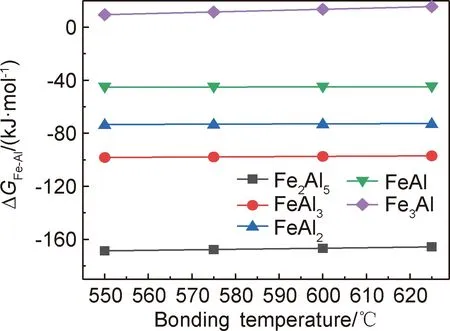

表6为不同工艺条件下Fe/Al接头界面处IMC的平均厚度。根据式(3)计算得出575,600,625 ℃焊接温度下IMC的生长速率k分别为1.13×10-14,3.59×10-14,1.21×10-13m2·s-1。

表6 不同工艺条件下IMC的平均厚度

图9为界面反应层的生长曲线和生长激活能。由图9(a)可知,界面反应层随焊接温度的生长呈抛物线规律。以焊接温度倒数1/T为横坐标、lnX为纵坐标拟合作图(图9(b)),经过计算求得IMC的Q为282.6 kJ·mol-1,k0为1.48×10-10m2·s-1。

图9 界面反应层的生长曲线(a)和生长激活能(b)

在进行Fe/Al异质金属的扩散连接时,根据已知的焊接温度及保温时间,并结合拟合得到的式(5),推算出Fe/Al接头界面处IMC的生长厚度,可用于指导Fe/Al异质金属扩散连接工艺过程。

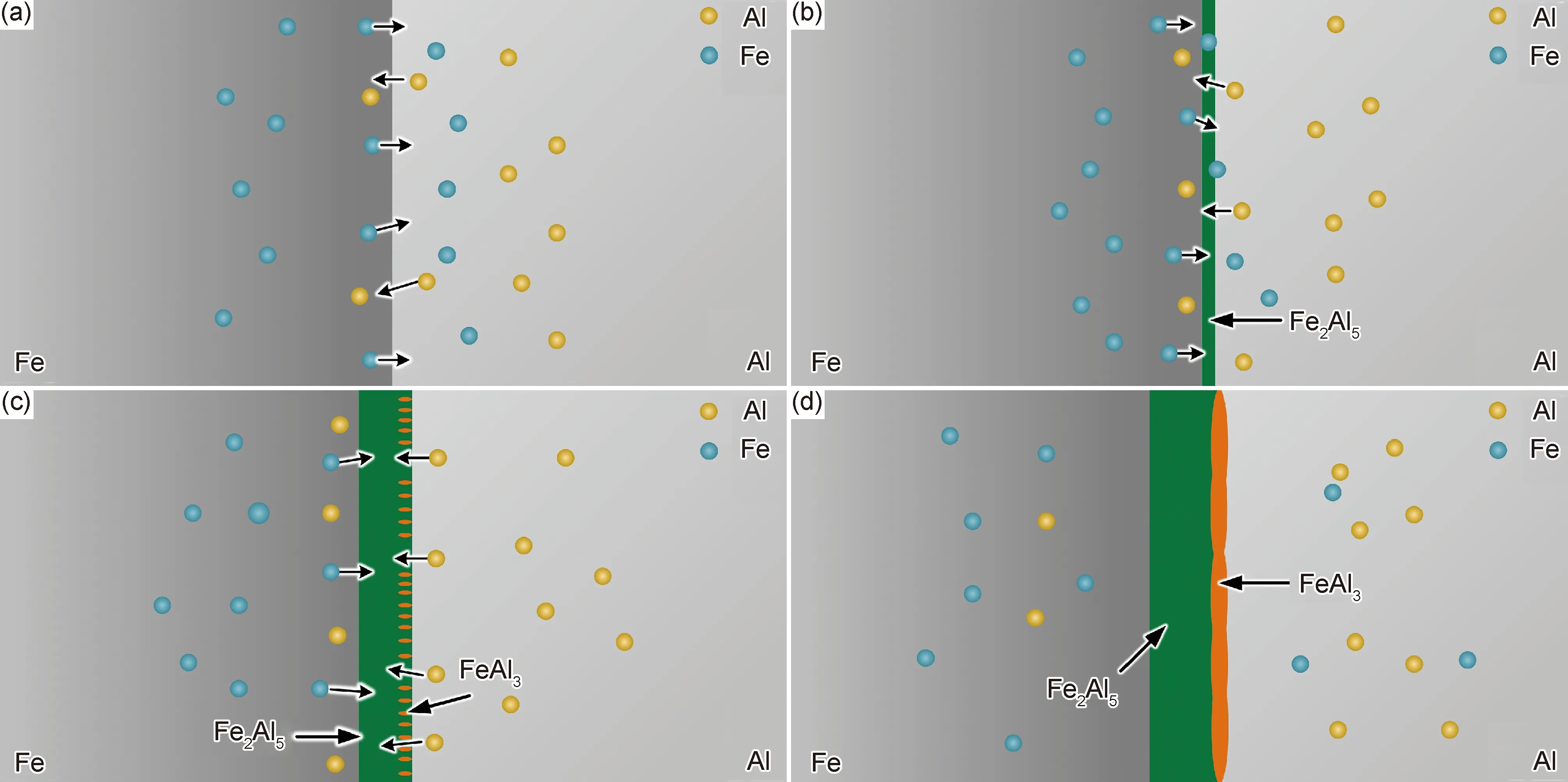

基于以上得到的实验结果,进一步对接头界面元素的反应过程进行分析,得出Fe/Al扩散连接过程接头界面IMC的生长示意图,如图10所示。IMC整个生长过程可以分为4个阶段:(1)接头界面原子扩散阶段。Fe/Al扩散连接开始时,随着焊接温度升高,界面两侧的Fe,Al元素存在明显的浓度梯度,两者均获得扩散迁移驱动力,大量原子向接头界面扩散,如图10(a)所示。由于Fe在铝基体中的扩散系数大于Al在Fe基体中的扩散速率[22],因此在加热过程中导致大量Fe原子越过Fe/Al接头界面,进入铝基体中;(2)Fe2Al5IMC形成阶段。随着Fe原子在靠近铝侧的界面处聚集,当超过Fe在Al中的固溶度时,开始生成IMC,从热力学角度来看,当焊接温度和保温时间足够时,IMC种类生成的先后顺序由ΔGFe-Al决定,在Fe-Al系IMC中,Fe2Al5的ΔGFe-Al最低,因此最先在界面生成,如图10(b)所示;(3)FeAl3IMC形核阶段。随着Fe2Al5相的生成,Fe,Al原子之间的进一步扩散受到阻碍,若Fe,Al原子需要进一步扩散就必须通过Fe2Al5相进行,Al原子进入Fe2Al5相并与其结合生成FeAl3,如图10(c)所示;(4)Fe2Al5及FeAl3连续生长阶段。Al原子在Fe2Al5中的扩散系数比Fe原子大[19],一部分Al原子通过Fe2Al5与在Fe2Al5边界富集的Fe原子结合形成Fe2Al5IMC,另一部分Al原子与Fe2Al5相结合形成FeAl3,使其连续生长。随着焊接温度的升高,Fe/Al接头界面处的Fe,Al原子不断互相扩散,反应更加充分,接头界面反应层的相结构不再发生变化,只有IMC的厚度不断增加,如图10(d)所示。

图10 接头界面IMC生长示意图

3 结论

(1)当焊接温度为550 ℃时,界面无明显IMC生成。当焊接温度超过575 ℃时,接头界面处IMC厚度随焊接温度的升高迅速增加。接头的剪切强度随焊接温度升高先增大后减小,扩散连接接头剪切强度在焊接温度为575 ℃、保温时间120 min条件下达到最大值37 MPa。

(2)接头界面IMC主要由Fe2Al5及少量FeAl3组成。在550~625 ℃范围内,基于热力学分析得出Fe2Al5的吉布斯自由能变ΔGFe-Al最低,而FeAl3的ΔGFe-Al次之;接头界面处IMC生成顺序为Fe2Al5→FeAl3。

(3)Fe/Al界面反应层随焊接温度的生长呈抛物线规律,其生长激活能Q为282.6 kJ·mol-1。在575,600,625 ℃条件下,计算得到界面IMC的生长速率分别为1.13×10-14,3.59×10-14,1.21×10-13m2·s-1。