集装箱码头设备配置与作业调度集成优化研究

仲昭林,孔 珊,张纪会,郭乙运

1.青岛大学 复杂性科学研究所,山东 青岛 266071 2.山东省工业控制技术重点实验室,山东 青岛 266071 3.青岛港国际股份有限公司,山东 青岛 266011

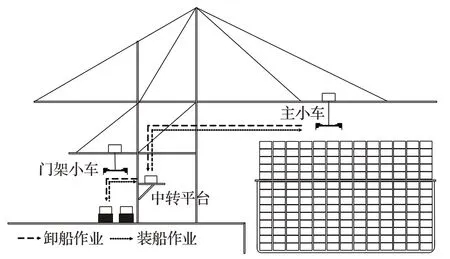

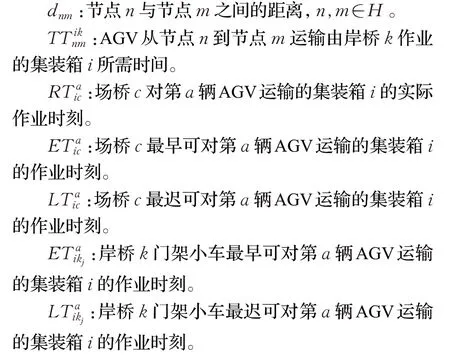

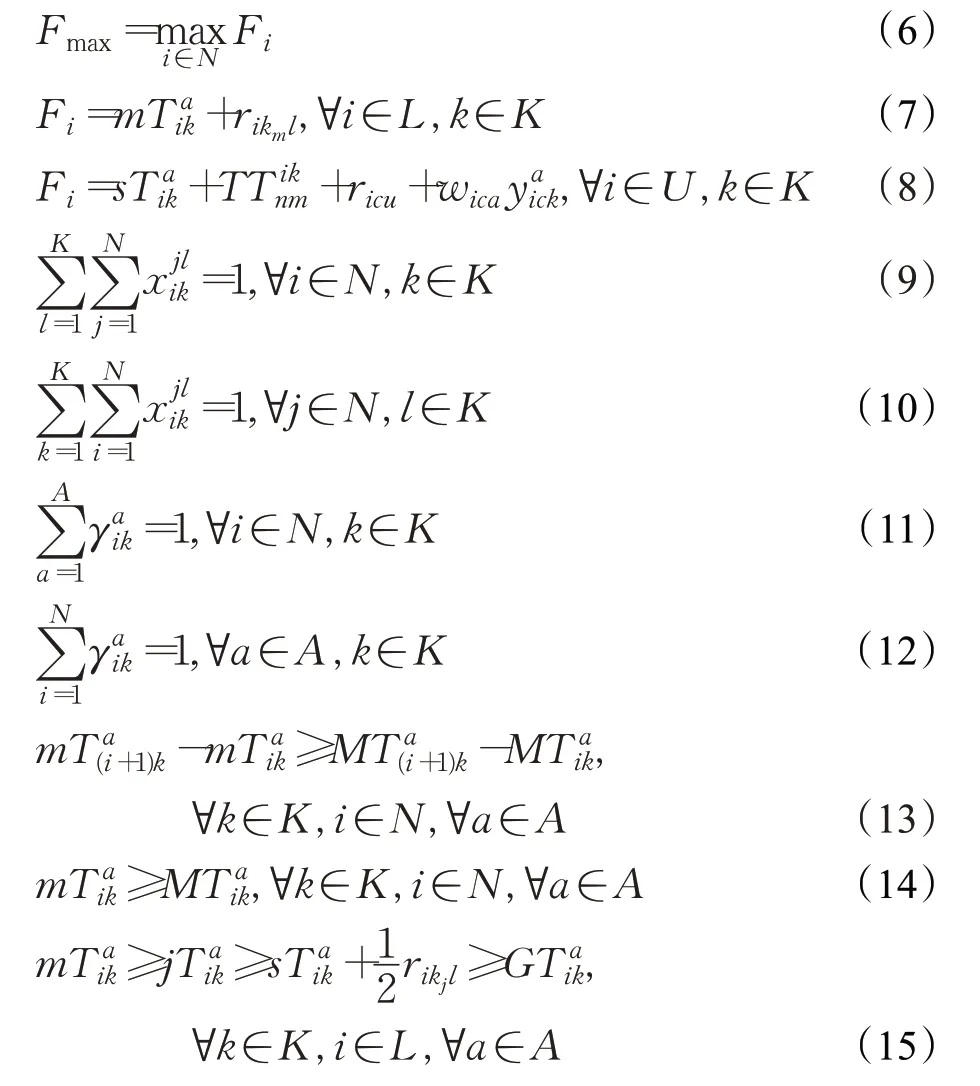

海上运输事业的快速发展对集装箱码头作业提出了更高的要求,在提高装卸效率的同时兼顾降本节能的目标,实现码头绿色可持续发展[1]。自动导引车(automated guided vehicle,AGV)作为码头无人驾驶的水平搬运设备,沿既定路径水平运输集装箱,在码头降本增效方面发挥重要作用[2]。双小车岸桥是集装箱码头的主要设备,由门架小车、中转平台和主小车组成,结构如图1所示[3]。双小车岸桥和AGV相互配合可以减少作业等待时长,提高效率[4]。

图1 双小车岸桥示意图Fig.1 Dual-trolley quay crane

集装箱码头作业调度一直是国内外研究热点,AGV路径规划和调度研究是其中一个重要方向。AGV路径规划主要解决如何在保证AGV安全运行距离以及避免路径冲突的前提下减少行驶路程。Zhong等[5]研究了避免AGV死锁的条件。范厚明等[6]提出了分阶段AGV路径规划方法。高文文等[7]研究了考虑集装箱优先级的AGV路径规划问题。Ma等[8]研究了AGV单次负载多个集装箱的装卸一体化作业调度问题。多设备间的集成优化研究主要集中于岸桥和AGV或者集卡的联合调度。Hu等[9]研究了码头前沿自动升降机与AGV的协调问题,建立了两个以运营成本最低为目标的混合整数规划模型并用改进粒子群算法进行求解。Kaveshgar等[10]在考虑集装箱优先级以及安全距离等约束条件下,以最小化作业完成时间为目标建立了混合整数规划模型,并设计了贪婪算法和遗传算法相结合的求解方法。岸桥、水平搬运设备以及场桥之间的联合配置与调度优化问题也逐渐引起学者的关注,考虑到集成优化问题的复杂性,大部分学者使用启发式算法进行求解,但也有少数学者利用精确算法进行求解,如Jiang等[11],还有部分学者采用仿真方法进行求解,如Xin等[12]。Homayouni等[13]考虑了岸桥、AGV和分平台/检索系统(SP-AS/RS)上装卸任务的综合调度问题并用改进型遗传算法进行求解。Yang等[14]探讨了在AGV路线已知的条件下对集装箱码头核心设备的综合调度问题,以最小化最大完工时间为目标建立了双层优化模型,并设计了双层遗传算法的求解方法。Kizilay等[15]以最小化船舶在港时间和最大化作业效率为目标,将集装箱码头岸桥调度、堆场位置分配及集卡调度的集成问题分解成混合整数规划模型和约束模型,结果表明约束模型比混合整数规划模型更有实际应用价值。Jonker等[16]研究了装卸同步作业模式下岸桥、场桥及AGV综合调度问题,将其抽象为混合流水车间调度问题,提出了改进模拟退火算法。

以上工作均是从提高码头作业效率角度进行研究,能耗问题并未引起足够重视,随着绿色可持续发展理念的逐步普及,考虑作业设备能耗节约势在必行。此方向的研究主要集中于减少资源消耗和二氧化碳排放两方面。在减少资源消耗方面,Kim等[17]在考虑AGV调度策略的基础上,以最小化作业延误产生的能耗为目标,探讨了AGV配置与调度方案。Yang等[18]以铁水联运集装箱码头各设备能耗为研究对象,在同步装卸作业的基础上,建立了最小化能耗和工作时间的双目标联合优化模型,并用改进遗传算法求解。Ai等[19]度量了码头核心设备不同作业状态能耗量,建立了以最小化总作业时间和总作业能耗为目标函数的混合整数规划模型,并利用遗传算法进行求解。在降低二氧化碳排放方面,Wang等[20]分析了我国30个集装箱码头数据,得出港口二氧化碳排放的空间布局和驱动因素,提出了一种易于实现的集装箱码头二氧化碳排放计算方法。Julián等[21]以巴伦西亚港为例,研究了能源消耗和二氧化碳排放在港口设备中的分布情况,提出了减少二氧化碳排放的方法。还有部分学者考虑了设备调度过程中能耗最小化问题,如Chang[22]、He[23]等。

集装箱码头缓冲区[24]的存在可以有效协调各设备作业效率。Kress等[25]在考虑同步装卸作业时,以最小化船舶在港时间为目标研究岸桥侧缓冲区容量有限制的调度优化问题。程聪聪等[26]在AGV伴侣(缓冲区)容量限制条件下,对AGV调度问题展开了研究。秦琴等[27]利用缓冲有限流水车间调度理论研究了“双小车岸桥+AGV+缓冲支架+自动化轨道吊”的装卸工艺。

从上述研究可以发现:(1)目前研究多以最小化作业时间为目标,没有兼顾能耗约束对码头整体调度影响。(2)大部分研究忽视了AGV调度过程中路径冲突对运输效率和能耗的影响,单一装卸过程研究较多,忽视了装卸同步模式中作业环节的耦合作用。(3)集装箱码头缓冲区的设立可以改善设备间的协调问题,双小车岸桥中转平台的存在可以减少AGV和门架小车等待时间,提高作业效率,堆场缓冲支架可以减少AGV和场桥的等待时间,降低码头整体作业能耗。(4)针对装卸作业过程中能耗度量问题,大部分学者过度简化模型,未能顾及各设备不同状态能耗。考虑码头核心设备不同作业状态能耗,兼顾缓冲区容量和AGV无路径冲突等限制对集装箱码头设备进行联合配置与调度研究,具有重要的理论与实际价值。

1 问题描述与建模

1.1 问题描述

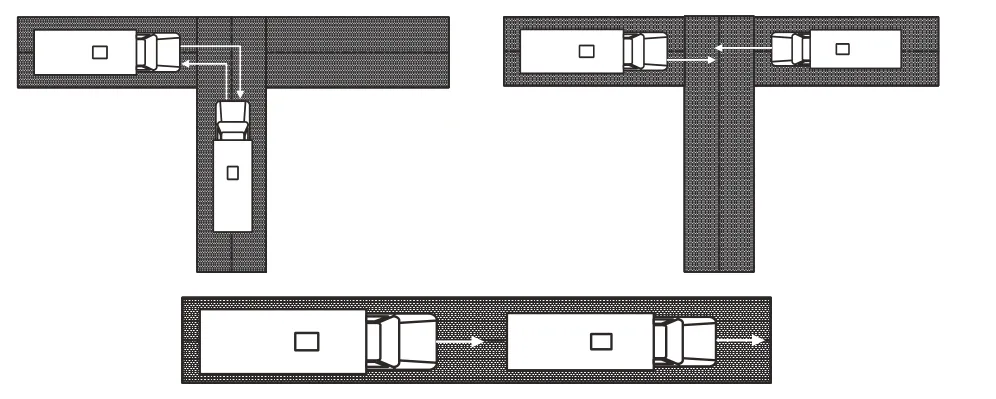

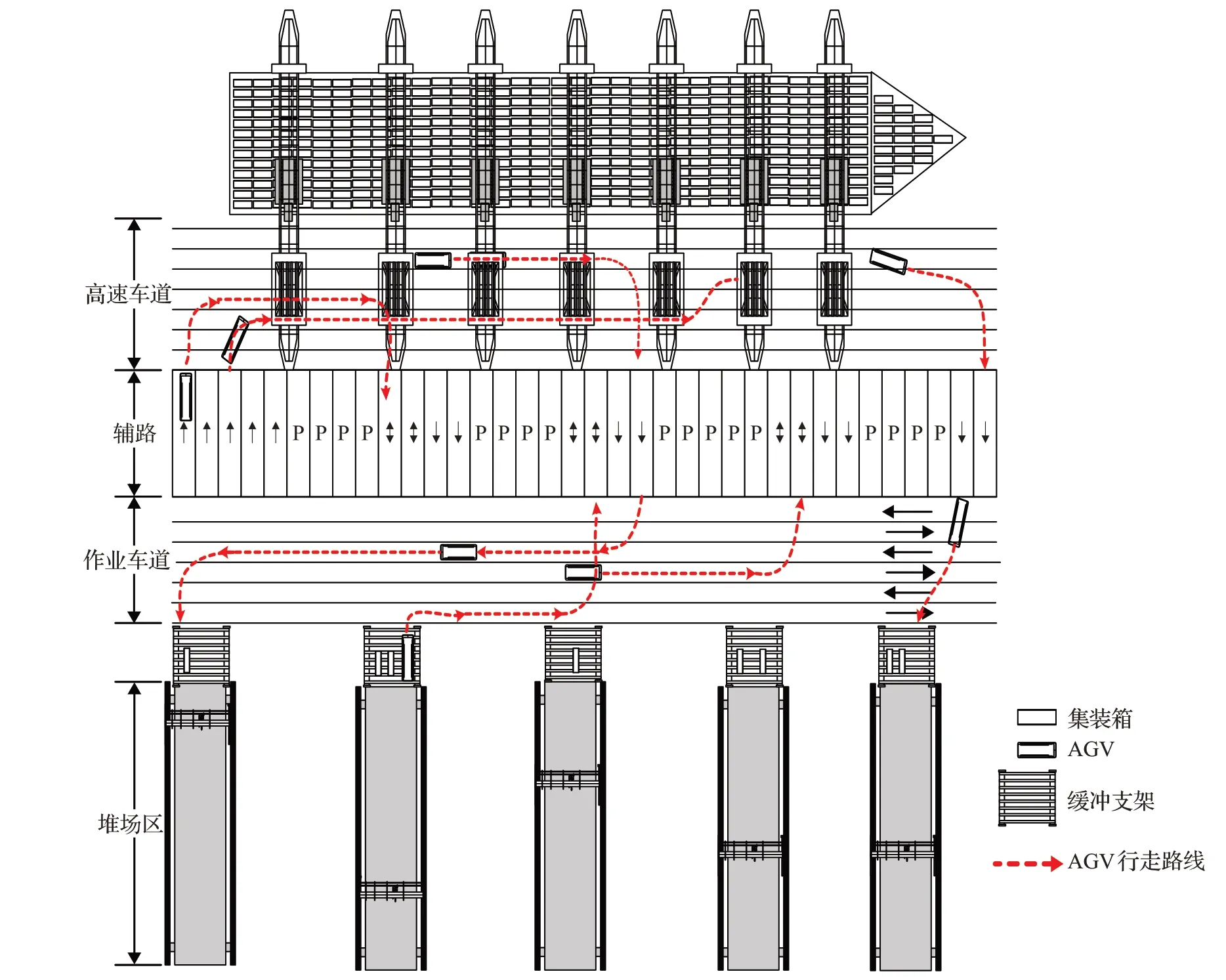

集装箱码头作业过程中各设备相互配合,共同完成既定的装卸任务:双小车岸桥和场桥负责集装箱垂直运输,AGV负责集装箱水平搬运。随着任务数量增多,各设备之间可能会出现因衔接不当而导致等待的现象,造成资源浪费。当运行AGV数量增大时,还可能发生运行路径冲突,甚至造成码头运行系统瘫痪,严重影响码头运作效率(如图2所示)。图3展示了AGV水平作业区域码头各路径节点(AGV改变行驶方向或改变作业状态的点)位置布局。集装箱码头作业流程可分为卸船过程和装船过程。卸船作业时双小车岸桥主小车将集装箱从船上任务贝位运送到岸桥中转平台,再由岸桥门架小车将集装箱从中转平台运送到AGV上并由其运送到对应缓冲支架上,最后由场桥运送至堆场相应位置堆放[28],装船过程则与之相反。自动化集装箱码头布局与作业流程如图4所示。

图2 AGV路径冲突示意图Fig.2 Conflict in AGV path

图3 路径节点示意图Fig.3 Different nodes on path

图4 自动化集装箱码头工作示意图Fig.4 Layout of automated container terminal

由于岸桥中转平台和缓冲支架容量限制,当中转平台上没有多余空间存放卸船集装箱或没有装船集装箱时,岸桥主小车都要等待,从而影响装卸效率,产生等待能耗。堆场缓冲支架也存在同样问题。因此,在集装箱码头作业过程中,通过AGV配置与调度减少各设备等待时间,消除AGV路径冲突、降低码头能耗是集装箱码头作业必须解决的问题。

因此,在考虑双小车中转平台和缓冲支架容量时,结合AGV无路径冲突约束,建立了以岸桥、场桥和AGV最小作业能耗之和及最小化船舶在港时间为目标的多目标混合整数规划模型,并提出改进型遗传算法进行求解,实现AGV最优配置与作业调度集成优化目的。

假设条件如下:

(1)集装箱码头各岸桥、场桥和AGV均同质且同种设备在相同状态下单位时间能耗相同;

(2)集装箱规格相同且不考虑堆场和船舶的翻箱问题;

(3)待装卸集装箱位置及装卸顺序已知;

(4)集装箱码头所有设备一次只执行一个标准箱装卸任务。

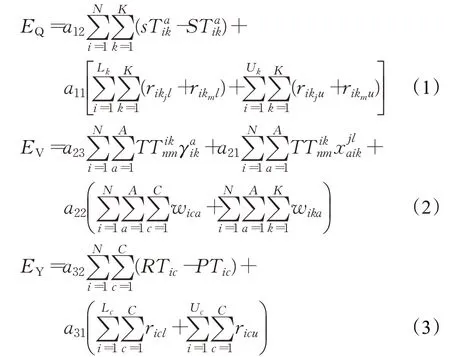

1.2 符号说明

S、F:分别表示虚拟开始任务和虚拟结束任务。

L:装船集装箱集合。

U:卸船集装箱集合。

N:所有任务集合,N=L⋃U⋃{ }S,F。

A:AGV集合。

K:岸桥集合。

C:场桥集合。

L k:岸桥k的装船集装箱集合,k∈K。

U k:岸桥k的卸船集装箱集合,k∈K。

L c:场桥c的装船集装箱集合,c∈C。

U c:场桥c的卸船集装箱集合,c∈C。

M:足够大的正数。

a11、a12:分别表示岸桥处于工作状态和等待状态时的单位时间能耗。

a21、a22、a23:分别表示AGV处于空载状态、等待状态和满载状态时的单位时间能耗。

a31、a32:分别表示场桥处于工作状态和等待状态时的单位时间能耗。

v:岸桥中转平台容量。

p:场桥缓冲支架容量。

H:集装箱码头所有路径节点集合。

Ha-:第a辆AGV路径上具有多方向行走路径节点的集合。

1.3 目标函数

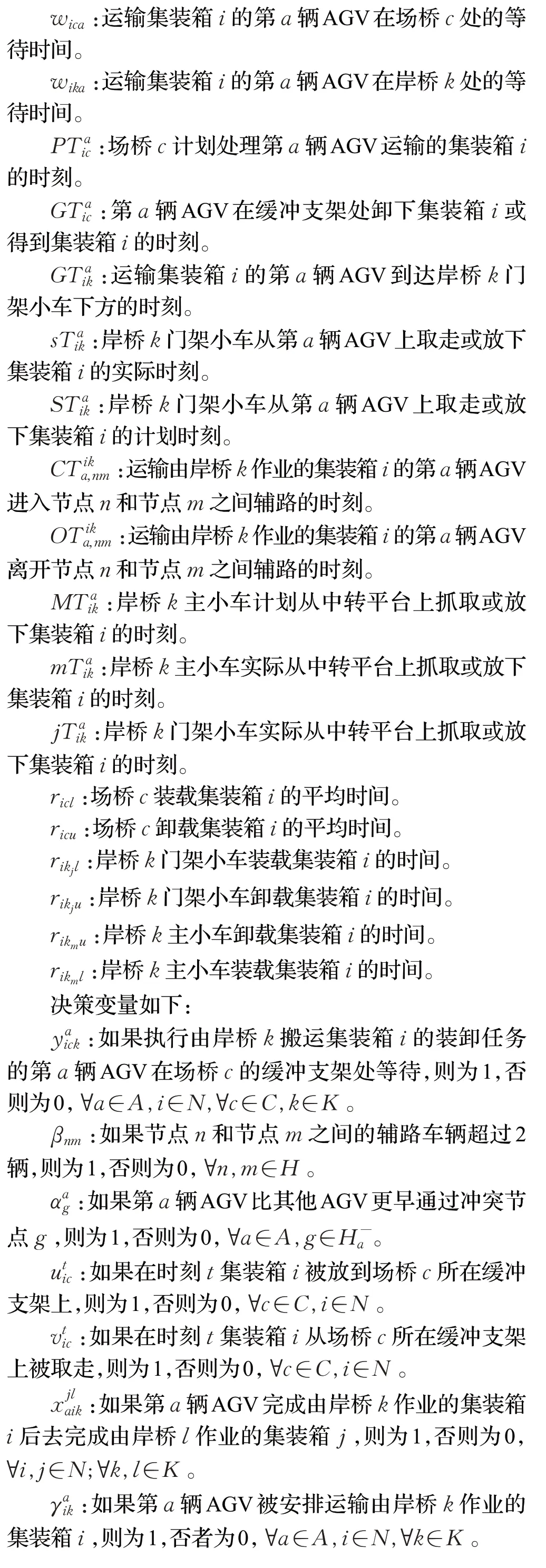

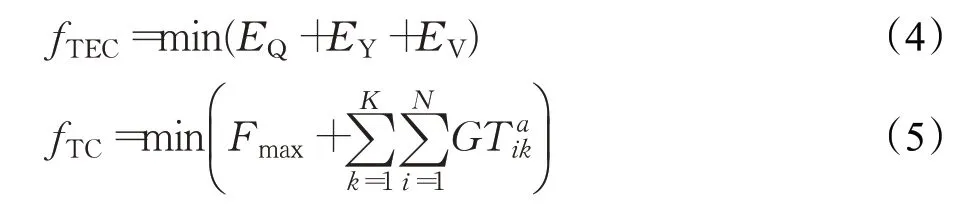

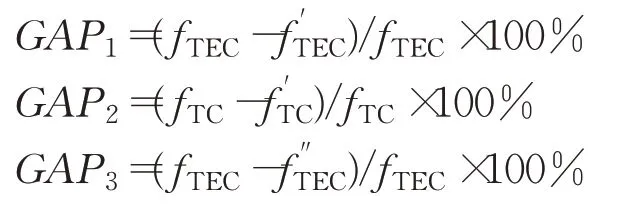

目标函数包括两个:最小化作业能耗和最小化船舶在港时间。令EQ、EV、EY分别表示岸桥、AGV和场桥的能耗,则有:

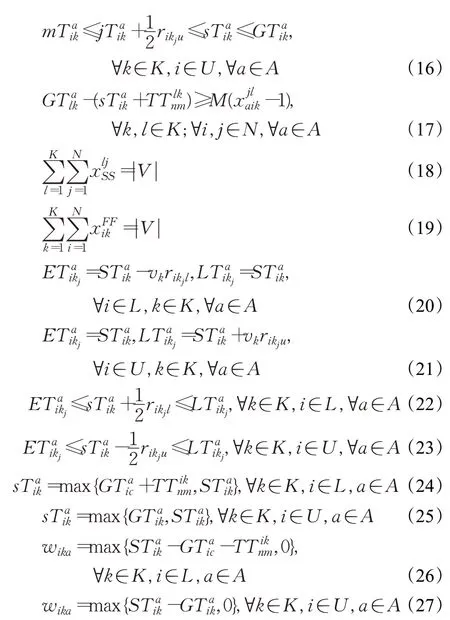

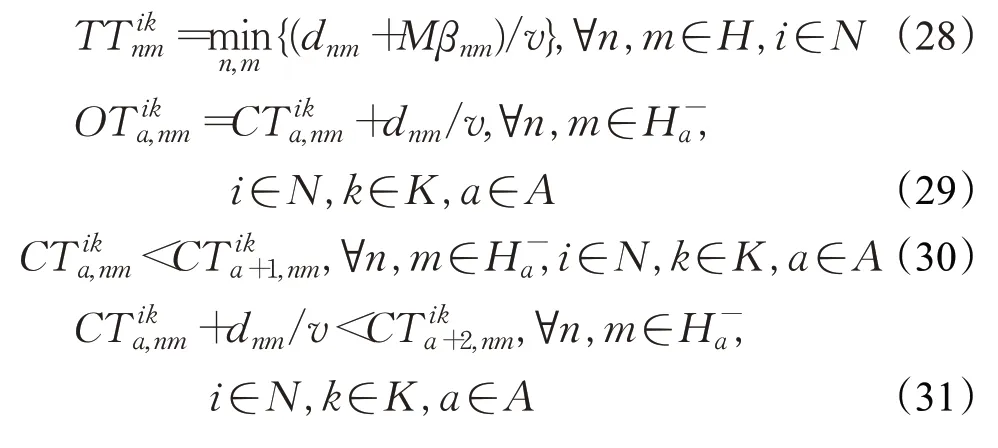

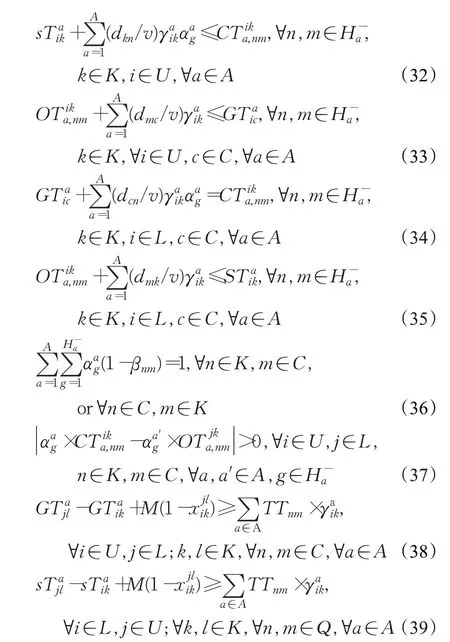

式(1)和式(3)分别表示岸桥和场桥在装卸过程中的等待和工作能耗;式(2)表示AGV在装卸作业过程中的空载、满载和等待能耗之和,即AGV作业过程总能耗。

目标函数:

式(4)和式(5)分别表示集装箱码头最小化总能耗和最小化船舶在港时间。

约束条件:

模型共有四类约束,分别为:岸桥调度约束、AGV避免路径冲突约束、缓冲支架容量约束和场桥调度约束。

(1)岸桥调度约束

式(6)定义了最大化完工时间;式(7)和式(8)分别表示集装箱在装卸过程中的完工时间;式(9)和式(10)表示任何一个装卸作业只有一个紧前任务和一个紧后任务;式(11)和式(12)分别表示单辆AGV一次只能执行一个任务,一个任务只由一辆AGV执行;式(13)表示同一岸桥主小车作业相邻两个任务的时间间隔要大于计划时间间隔;式(14)表示岸桥主小车实际作业时刻不得早于计划作业时刻;式(15)和式(16)表示在装卸作业过程中AGV、岸桥门架小车以及岸桥主小车作业时间要求;式(17)表示同一辆AGV执行相邻两个任务时间约束;式(18)和式(19)表示岸桥虚拟任务量等于AGV数量;式(20)和式(21)分别表示在装卸作业过程中岸桥门架小车最早开始时刻和最晚开始时刻约束;式(22)和式(23)表示在装卸作业过程中岸桥门架小车实际作业时间约束;式(24)和式(25)表示集装箱装卸作业过程中岸桥门架小车实际作业时刻确定;式(26)和式(27)表示在装卸过程中AGV在门架小车处等待时间。

(2)AGV避免路径冲突约束

式(28)表示AGV在集装箱码头不同节点间运输时刻关系;式(29)表示AGV进入辅路时刻和离开辅路时刻关系;式(30)表示相邻两个AGV进入同一个辅路时刻关系;式(31)表示第一辆AGV和第三辆AGV进入辅路时刻关系;式(32)和式(33)表示在卸船作业时AGV从岸桥门架小车处出发到进入辅路时间关系及从离开辅路到场桥缓冲支架处时间关系;式(34)和式(35)表示在装船作业阶段AGV从缓冲支架出发到进入辅路时间关系及从离开辅路到岸桥门架小车处时间关系;式(36)和式(37)确保当AGV进入辅路时不会发生死锁现象;式(38)和式(39)分别表示同一辆AGV在作业过程中连续执行两个任务时间间隔与运输时间之间的关系。

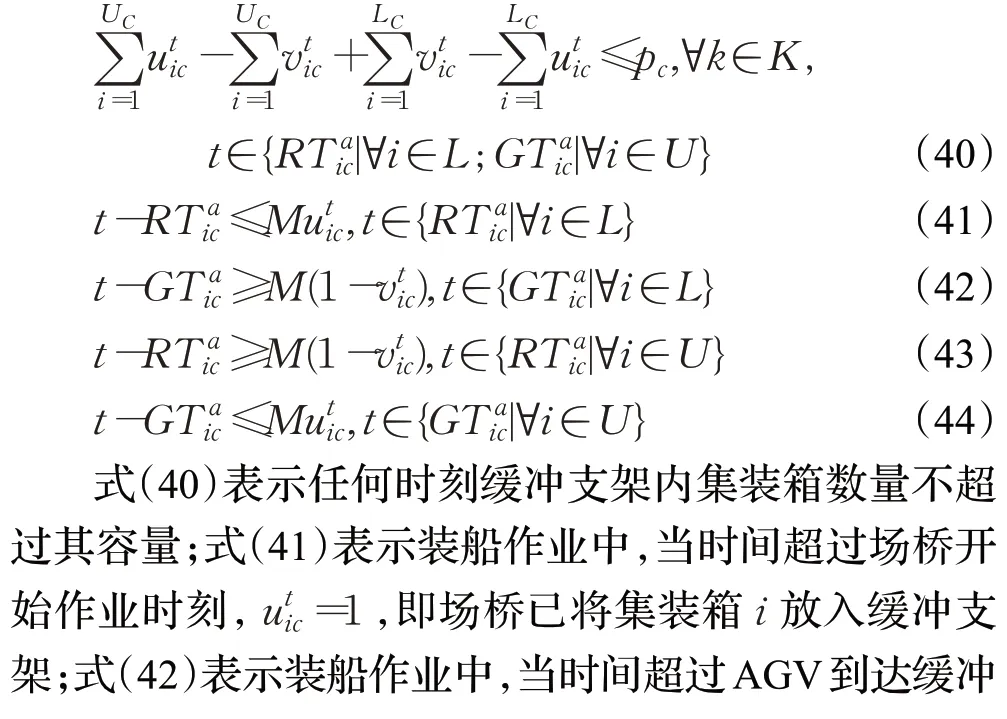

(3)缓冲支架容量约束

式(45)和式(46)分别表示在装卸过程中场桥最早作业时刻和最迟作业时刻;式(47)和式(48)表示在装卸过程中场桥实际作业时间和作业时间窗关系;式(49)和式(50)分别表示在装卸过程中场桥实际作业时刻;式(51)和式(52)分别表示在装卸过程中场桥作业计划更新方式;式(53)和式(54)分别表示作业过程中场桥等待时间。

式(55)和式(56)分别表示各变量的取值约束。

2 算法设计

因为所建立模型的高度复杂性,现有软件难以求解,所以采用改进型遗传算法进行求解。具体步骤如下。

在井下工作面区域探测中,各个探测测点方向上波场变换信号间的相关程度可通过相关系数来衡量,相关系数与相关性评价见表1,相关系数介于1至-1,其绝对值越大,相关性越强,反之则相关性越弱。

2.1 染色体编码

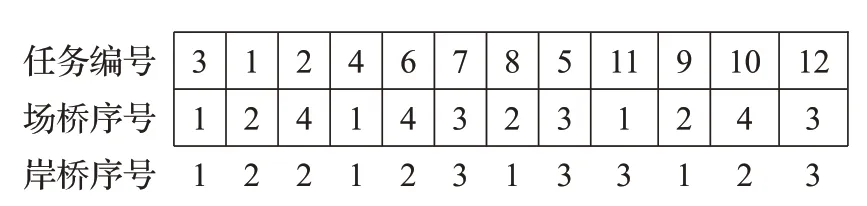

采用矩阵编码方式并设计了一个两行染色体,其中第一和第二行分别为待装卸任务编号和场桥序号,染色体的长度等于待装卸集装箱数量。以12个任务序号、4个场桥和3个岸桥为例(如图5所示),第一行中任务序号代表作业序号,第二行序号由场桥所在位置决定,岸桥序号由任务所在岸桥作业区域决定(事先已知)。该编码方式之所以没有包含AGV调度信息,是因为算法在运行过程中对AGV采用“首辆空闲优先安排”策略:已知装卸任务信息条件下优先安排已完成当次运输任务编号较小的AGV执行下一次运输任务。

图5 染色体编码方式Fig.5 Chromosome encoding

2.2 初始种群产生

在式(9)~(12)限制下生成一定数量个体:每个个体的任务编号和场桥序号利用随机数产生。所有个体构成初始种群。

2.3 评价和选择

具体计算过程如下:

步骤1根据式(45)~(48),计算场桥c计划在缓冲支架放/取集装箱的时间窗,同时根据式(20)~(23)计算岸桥k门架小车计划在中转平台上放/取集装箱的时间窗;根据式(28)~(39)计算第a辆AGV到达堆场缓冲支架的时间窗或达到岸桥处的时间窗。

步骤2对于卸船任务,若重载AGV到达堆场缓冲支架时刻不晚于场桥计划取箱时刻,根据式(40)~(44)判断缓冲支架任务存量,若存量在容量范围内,则AGV结束当前任务并由式(18)~(19)判断任务是否结束,若没结束,则执行下一个任务并由式(46)和式(48)计算场桥作业时间窗及实际作业时间;若其存量等于容量,则AGV等待,并由式(54)计算AGV等待时间;如果重载AGV到达堆场缓冲支架时刻晚于场桥计划取箱时刻,根据式(40)~(44)判断缓冲支架任务存量,若存量为0,则场桥等待,若存量在容量范围内,则AGV结束当前任务并执行下一个任务,再由式(52)更新进度,同时由式(46)和式(48)计算场桥作业时间窗及实际作业时间;同理,若由式(50)得出空载场桥到达堆场缓冲支架时刻不晚于计划取箱时刻,根据式(40)~(44)判断其任务存量,若存量为0,则场桥等待,若存量在容量范围内,则由式(52)更新进度并计算场桥作业时间窗和实际作业时间;若晚于计划取箱时刻,则由式(52)和式(46)及式(48)更新进度。若岸桥侧空载AGV达到岸桥处时间早于由式(25)得出的门架小车实际作业时间,则由式(27)计算等待时间;若不早于门架小车实际作业时间,则由式(21)和式(23)更新门架小车时间窗,并由式(18)~(19)判断任务是否结束,若没结束则由式(13)~(14)以及式(16)~(17)更新岸桥主小车作业进度。

步骤3对于装船任务,若轻载AGV到达堆场缓冲支架时刻晚于场桥计划放箱时刻,则由式(51)更新任务进度;若到达时间不晚于场桥计划取箱时间,由式(40)~(44)判断缓冲支架任务存量,若存量为0,则AGV等待,并由式(53)计算等待时间,否则由式(51)更新任务进度,同时由式(45)和式(47)计算场桥作业时间窗和实际作业时间;同理,若由式(49)作业时刻晚于计划放箱时刻,由式(52)更新任务,并由式(45)和式(47)计算场桥作业时间窗及实际作业时间;如果实际作业时间不晚于计划放箱时间,由式(40)~(44)判断缓冲支架存量,若等于容量则场桥等待,否则由式(53)更新任务进度并计算场桥作业时间窗和实际作业时间。同理,若岸桥侧重载AGV达到岸桥处时间早于由式(24)得出的门架小车实际作业时间,则由式(26)计算重载AGV等待时间,若到达时间不晚于门架小车实际作业时间,由式(20)和式(22)更新门架小车作业任务时间窗,并由式(18)、(19)判断任务是否结束,若没结束,则由式(13)、(14)、(15)和式(17)更新岸桥主小车作业时间窗。

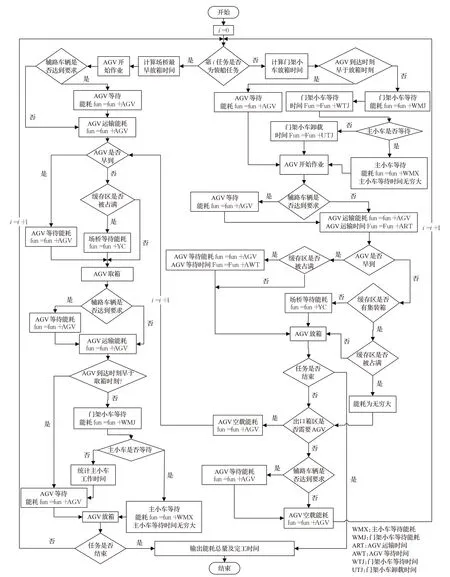

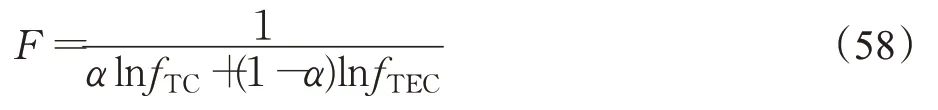

上述作业流程每执行一次,均由式(1)~(8)计算目标函数值并进行存储,直至任务结束输出目标函数值,具体算法计算流程如图6所示。在适应度函数设定上,本文建立的是多目标模型且均是求其最小值,考虑到两目标函数值数量级差异对结果的影响,因此在设定适应度函数时,根据权重系数的取值情况,将适应度函数分别设置如式(57)和式(58)所示。α为权重系数。

图6 算法流程图Fig.6 Flowchart of algorithm

当权重系数为0或1时,由于是单目标函数,不用考虑目标函数值数量级差异造成的影响,因此选用式(57)作为适应度函数。

选择采用轮盘赌方式实现。

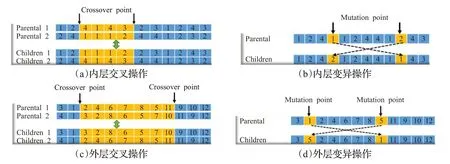

2.4 交叉和变异

为平衡算法全局和局部搜索能力,根据问题特点设计了特定的交叉和变异方式。在算法实现上分为内外两层:内层交叉和变异的作用是搜索最优场桥任务调度策略,交叉操作方法是在种群中随机选择两个染色体中第二行相同基因片段交换位置,内层变异操作方法是随机选择一条染色体并在第二行基因中随机选择两个基因位点交换信息。具体操作分别如图7(a)和图7(b)所示。外层交叉和变异方式的作用是探索岸桥最佳调度策略,即在随机选定的两个父代染色体的第一行基因中随机选择两个相同位置的基因片段进行交叉操作,其变异规则与内层变异规则相同,只是操作对象为第一行基因。具体操作流程分别如图7(c)和图7(d)所示。内层和外层染色体遗传算子操作规则为:每进行一次外层染色体交叉和变异操作,对内层所有染色体进行一次相同操作。

图7 染色体交叉和变异操作Fig.7 Chromosome cross and mutation

2.5 染色体的修复

在交叉和变异过程中可能出现码头各个设备作业量分配不均匀现象。针对这种情况,提出特定染色体修复策略:若各场桥作业分配量不同,则将作业量最大的场桥任务序列替换成作业量最少的场桥任务序列。

2.6 停止条件

当算法运行次数达到最大迭代次数时,算法停止。

3 算例分析

3.1 参数设置

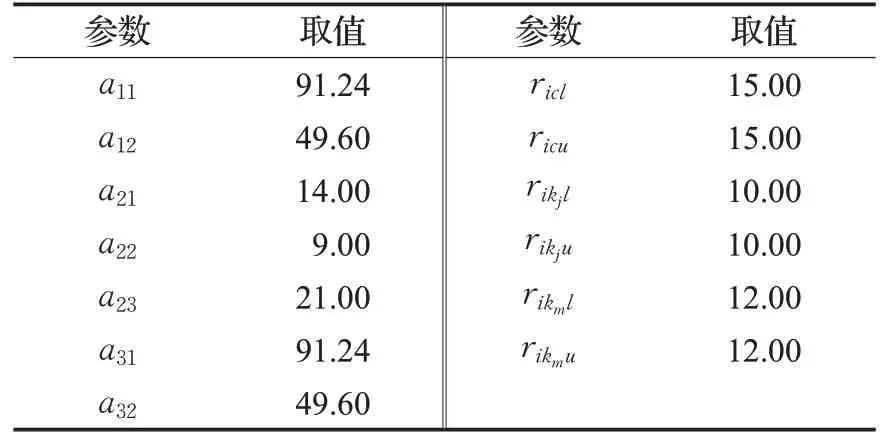

以某市自动化集装箱码头运行情况为例,研究靠港船舶装卸过程调度与配置问题。拥有2 088 m海岸线的岸桥作业区域有7条作业车道,每条作业车道宽为4 m,均为双向车道,采用单船作业面模式进行作业;共有185个纵向缓冲车道,每车道宽7 m;在堆场和作业缓冲区之间有6条宽4 m的交替反向高速车道。码头整体布局如图4所示。假设某次作业任务量为322个装船集装箱、182个卸船集装箱,集装箱具体位置已知。码头可供调用设备包括3台岸桥、15辆AGV和4台场桥。具体运行参数如表1所示。

表1 设备运行参数Table 1 Parameter value of equipment

3.2 结果与讨论

利用MATALB R2019a实现提出的改进型遗传算法并在Intel®CoreTMi5-9500 CPU@3.00 GHz处理器及RAM 8.00 GB电脑上运行。算法相关参数设置如下:(1)外层,种群规模为20,交叉概率为0.7,变异概率为0.1,最大迭代次数为50次。(2)内层,种群规模为20,交叉概率为0.7,变异概率为0.07,最大迭代次数为50。

权重系数α直接影响最小化船舶在港时间和最小化作业总能耗,为研究权重系数对目标函数值的影响分别将其设置为0、0.7和1.0。

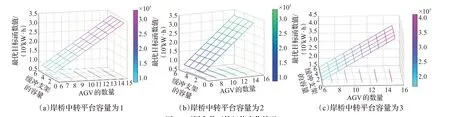

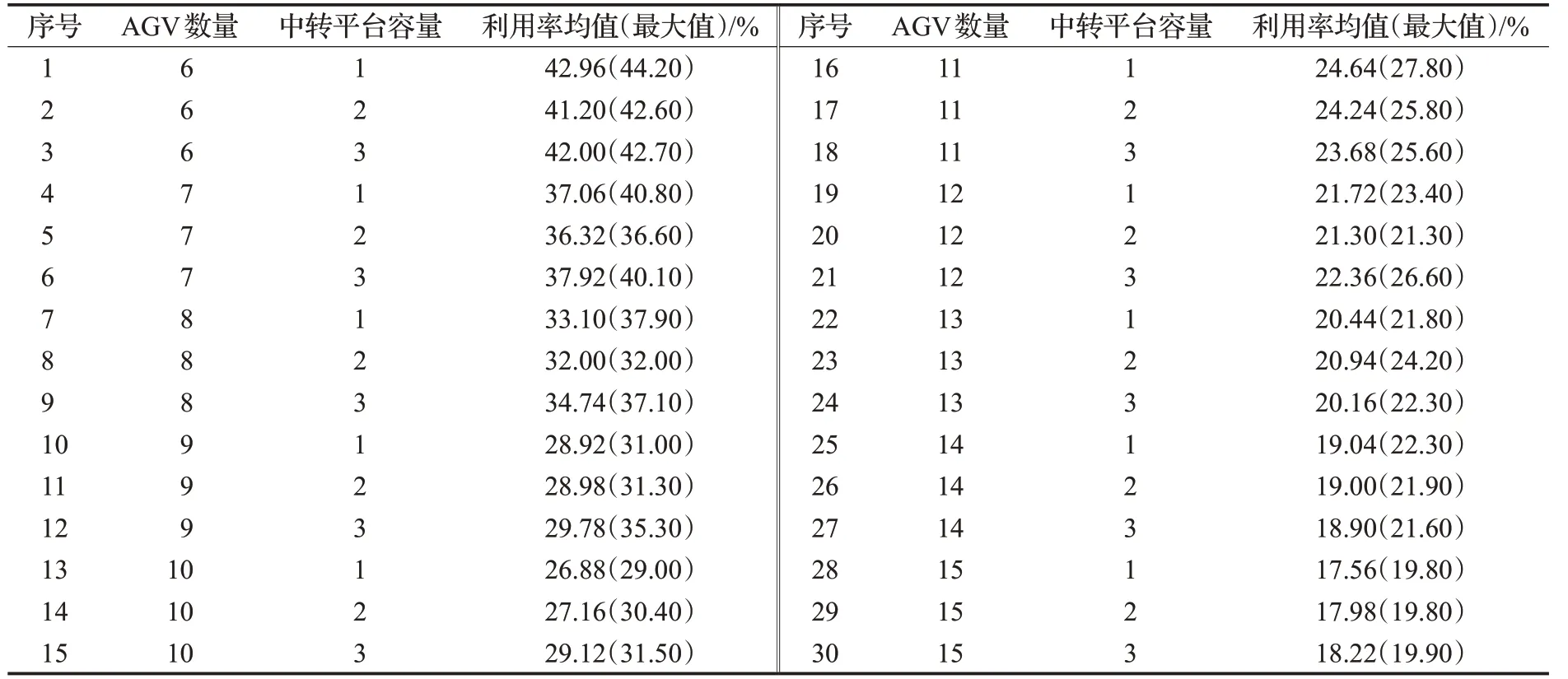

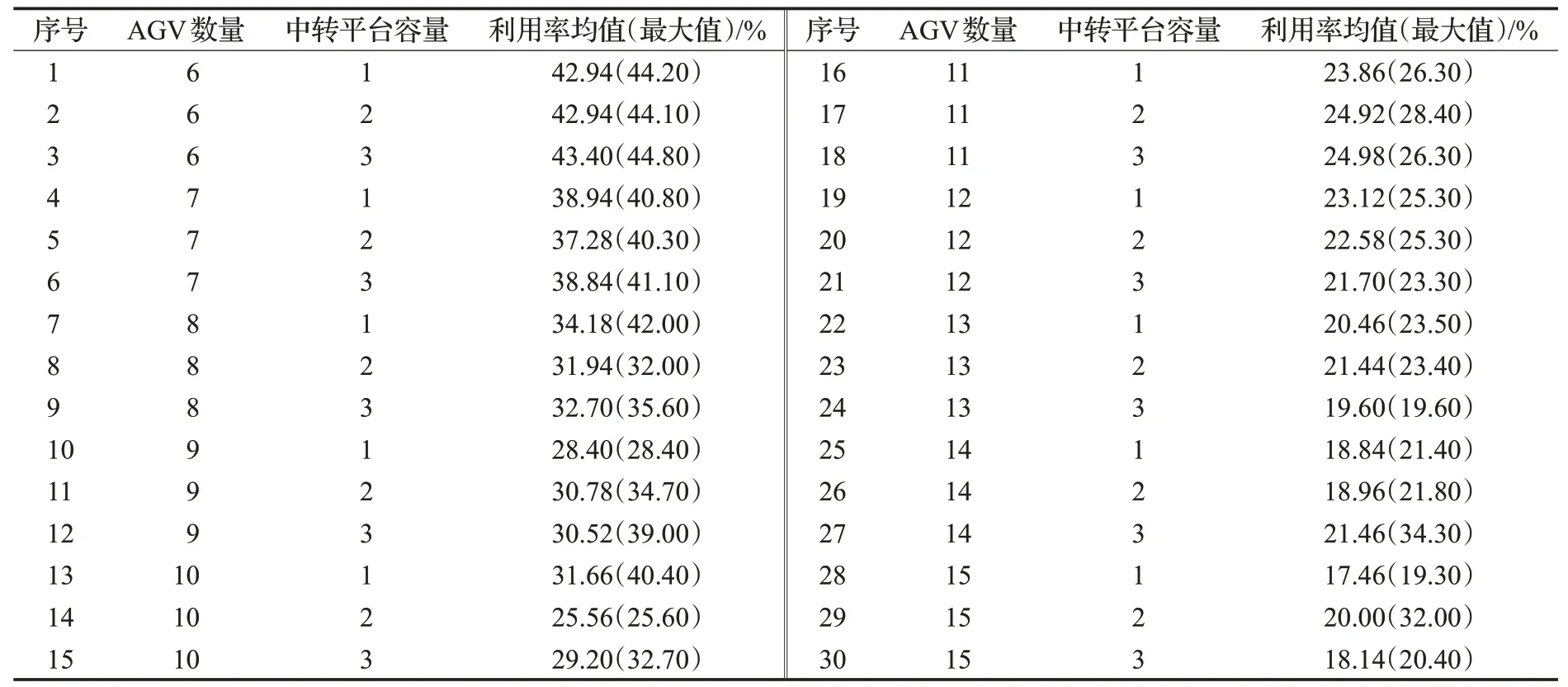

图8展示了权重系数为0时平均结果,从图中可以发现总能耗值随AGV运行数量增加而增加,且这一规律不受集装箱码头缓冲区容量限制。表2说明AGV利用率随运行数量增加而降低。由图8和表2可知,AGV运行数量增加时,其利用率和能耗表现出相反变化趋势的原因是AGV在岸桥和缓冲支架处等待所致,说明集装箱码头运行系统瓶颈作业环节发生在非水平运输环节。图8(c)中函数值显著高于图8(a)和图8(b),说明在该任务下单纯扩大中转平台容量不会减少码头作业能耗,进一步证实了单纯改善非瓶颈作业环节不会优化系统整体运行效率。

图8 不同参数下能耗值变化情况Fig.8 Energy consumption under different parameters

表2 AGV利用率随中转平台容量变化波动情况(权重为0)Table 2 AGV utilization with respect to platform slots capacity(weight of 0)

当α=0.7时,目标函数改为式(58),经过运算得到目标函数值随参数变化情况(如图9所示)和AGV利用率随中转平台容量变化情况(如表3所示)。

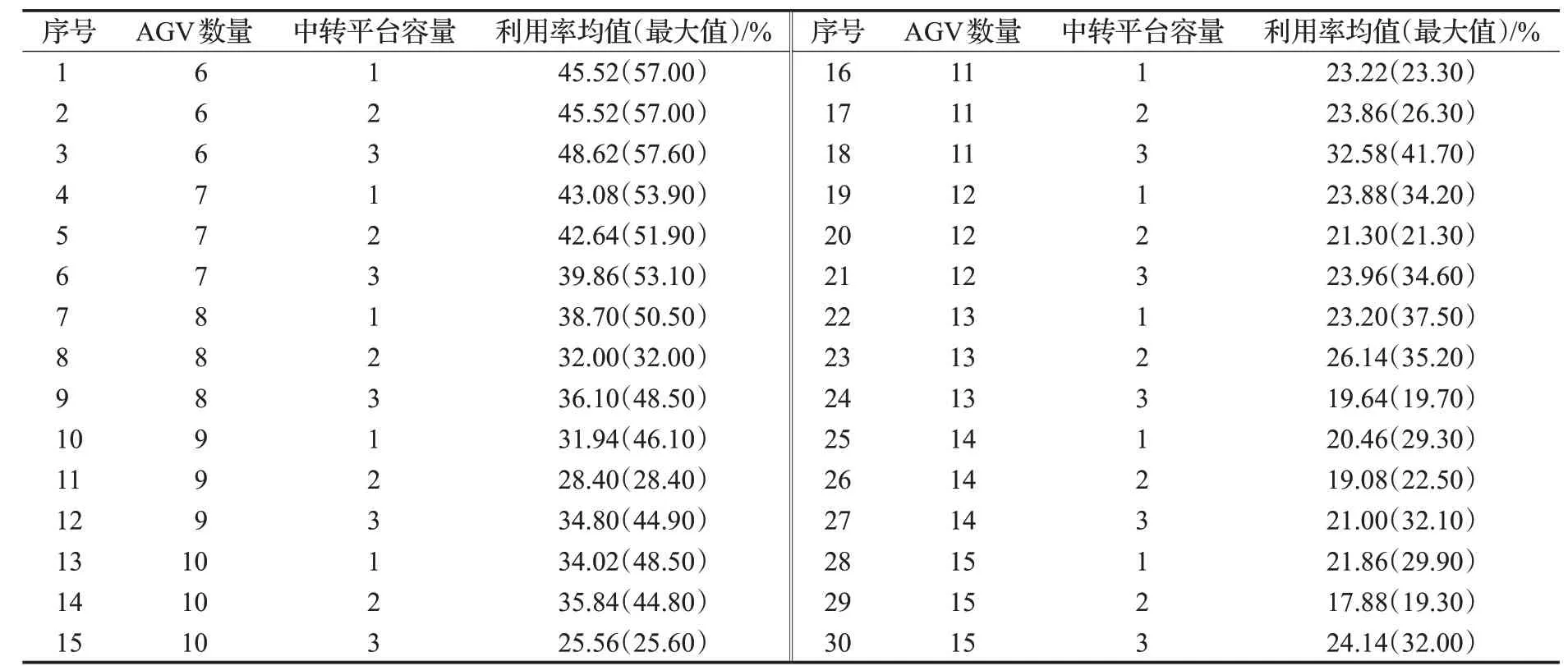

表3 AGV利用率随中转平台容量变化波动情况(权重为0.7)Table 3 AGV utilization with respect to platform slots capacity(weight of 0.7)

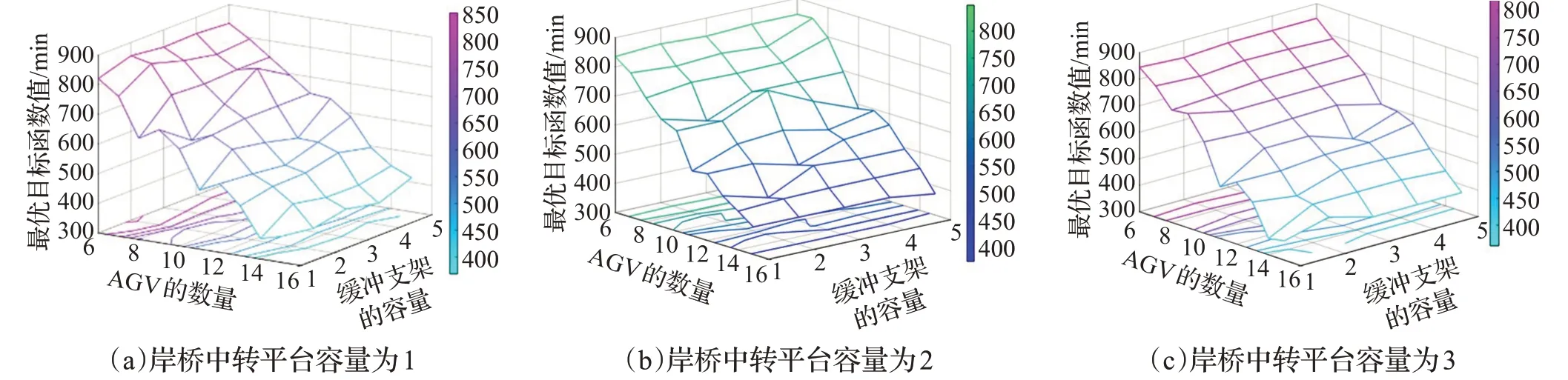

由图9可知,在考虑多目标时,其目标函数值随AGV运行数量增加呈现出梯度递减趋势,且该规律不受中转平台容量影响,说明在特定任务规模下自动化集装箱码头AGV运行数量对多目标函数呈现边际效益递减趋势。在多目标条件下缓冲区容量等限制对码头运行系统约束能力有限,说明自动化集装箱码头AGV运行数量是影响多目标函数值的主要因素。这是因为相对于岸桥和场桥数量而言,AGV运行数量较多,不再成为码头作业流程的瓶颈环节[29],使得码头运行系统松弛了对AGV运行数量约束;这也是缓冲支架容量不变时,目标函数值随运行AGV数量增加而增加的原因。

图9 不同参数下目标函数值的变化Fig.9 Objective function under different parameters

由表3可以发现,AGV利用率虽然会随中转平台容量变化而有小范围波动,但整体表现出随运行AGV数量增加而降低的趋势,因为在自动化集装箱码头系统中随着运行AGV数量增加,发生等待概率随之增加,降低了AGV利用率。因此,为提高AGV运行效率,在保证任务顺利完成前提下,缓冲支架容量和运行AGV数量应尽可能少。

当α=1.0时,得出船舶在港时间随运行AGV数量和缓冲支架容量变化情况(如图10所示)和AGV利用率随中转平台容量变化情况(如表4所示)。可以发现,在该任务下,船舶在港时间对运行AGV数量高度敏感,随着AGV运行数量增加,船舶在港时间呈明显下降趋势;缓冲支架容量变化对船舶在港时间影响波动较小。

由图10和表4可以发现,当以最小化船舶在港时间为目标函数时,为加快岸桥作业效率,在避免AGV发生路径冲突前提下得出的AGV调度方案降低了AGV等待现象发生的概率,缩短了码头任务周期,提高了设备利用率。

表4 AGV利用率随中转平台容量变化波动情况(权重为1.0)Table 4 AGV utilization with respect to platform slots capacity(weight of 1.0)

图10 不同参数下在船舶在港时间变化情况Fig.10 Vessel’s turnaround time under different parameters

3.3 算法性能分析

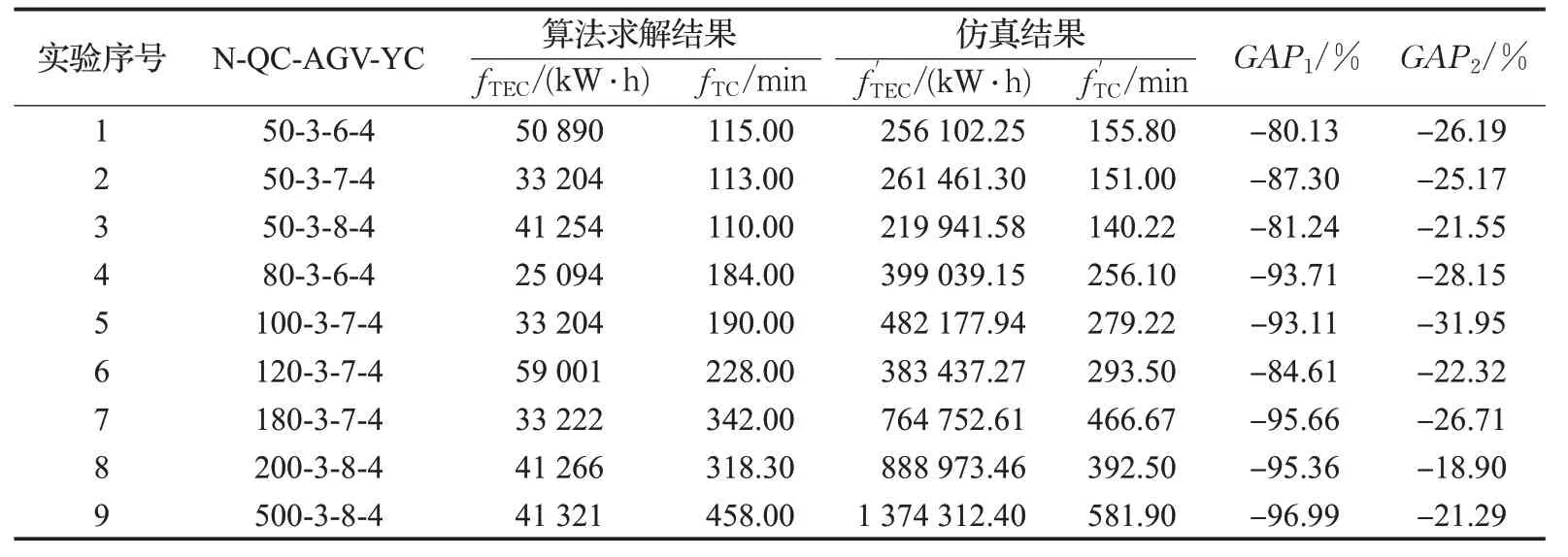

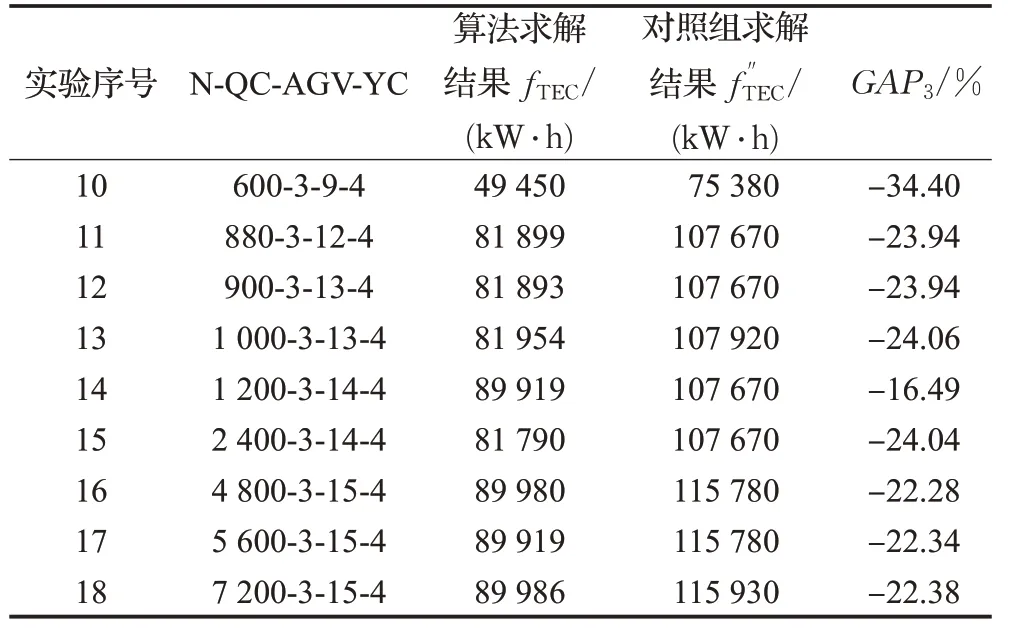

本文共设计18组不同规模算例,评估算法性能。前9组利用FlexTerm仿真软件模拟某港实际运行效果以检验结果有效性(岸桥中转平台容量均为2,缓冲支架容量为1,其他参数和某港实际运行参数一致),后9组用于验证AGV避免路径冲突策略的有效性。将文献[6]中策略设置为对照组(CG),具体参数和该文献一致。所求结果如表5、表6所示(表6中将权重设定为0,只考虑不同规模下码头能源消耗情况)。

表5 仿真结果与算法求解结果对比Table 5 Comparison between results of algorithm and simulation

表6 对照组与本文算法求解结果对比Table 6 Comparison between results of algorithm and control group

由表5可知,与仿真结果相比,所提算法能使码头在相同任务规模下平均节能89.79%,且作业规模越大节能优势越明显。船舶在港时间与仿真结果相比优势依旧存在。

由表6结果可知,与文献[6]策略相比,所提的避免AGV路径冲突策略,在节约能耗方面具有显著优势,在相同任务规模下平均降低能耗23.76%,从而进一步证实所提避免AGV路径冲突策略的有效性。

综合表5和表6可知,当装卸任务规模不同时,算法求解结果随之发生变化。具体表现为:当AGV配置数量不变时,码头能源消耗量和船舶在港时间与装卸任务规模呈同向变化关系;在任务规模不变时,船舶在港时间和AGV数量呈反向变化关系,但系统耦合性的存在导致能源消耗量和AGV数量之间变化关系不明确。

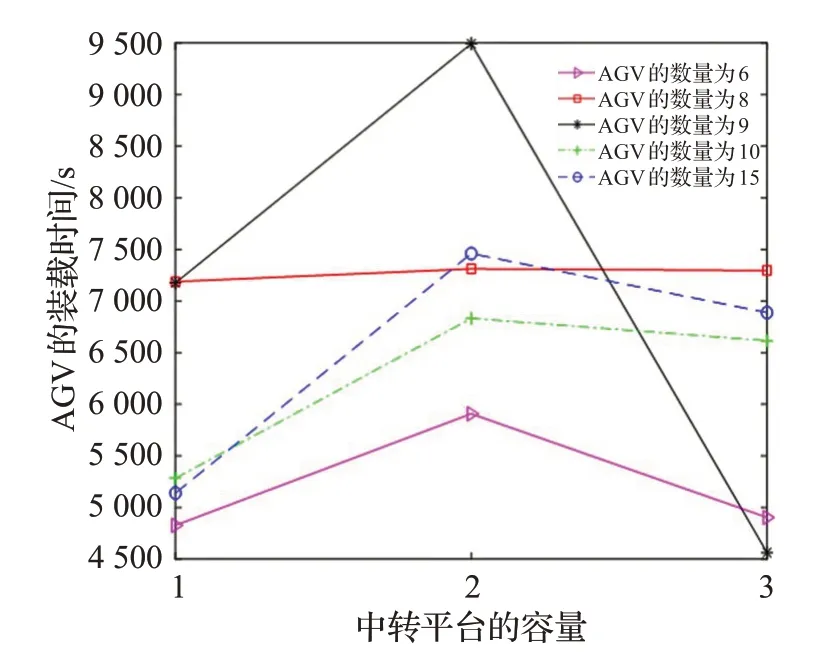

3.4 中转平台容量分析

本文记录了缓冲支架容量为1时AGV装载时间随着中转平台容量变化情况,结果如图11所示。可以发现当中装平台容量设定为2时,AGV装载时间均为最高。由此可知在不考虑岸桥机械强度前提下,当岸桥中转平台容量为2时,自动化集装箱码头可实现提高AGV利用率的目的。

图11 中转平台容量对AGV装载时间的影响Fig.11 Impact of platform slots capacity on AGV loading time

4 结束语

本文考虑岸桥中转平台容量及缓冲支架容量约束,加入避免AGV路径冲突策略,分析了岸桥、AGV和场桥的不同作业状态能耗,建立了以最小化作业总能耗和船舶在港时间为目标的双目标混合整数规划模型,并设计了双层遗传算法的求解方法。研究表明:AGV路径避免冲突策略能够显著降低码头作业能耗,提高装卸效率。集装箱码头缓冲区容量、AGV运行数量和利用率以及目标函数值四者之间相互影响,在缓冲区容量不变的情况下,AGV数量与码头能耗值具有同向变化关系,与AGV利用率及船舶在港时间具有反向变化关系。本文没有考虑自动化集装箱码头堆场翻箱问题,所使用求解方法在求解速度方面有待提高。因此,使用更具求解优势的机器学习算法解决自动化码头堆场翻箱问题是今后需研究的课题。