基于FLAC3D分析的某铁矿充填效果研究*

梁 冰,郭 斌,金佳旭,武鹏飞

(1.辽宁工程技术大学 力学与工程学院,辽宁 阜新 123000;2.辽宁工程技术大学 矿业学院,辽宁 阜新 123000;3.辽宁工程技术大学 土木工程学院,辽宁 阜新 123000)

0 引言

近年来,充填采矿法逐渐成为了许多金属矿山的主要开采方式,在提高采出率、控制地压活动、防止地表沉降、降低尾砂排放等方面[1-3],具有其他采矿方法无可代替的优势,但充填效果的质量会对矿山安全生产带来直接影响。

为此,许多专家学者做了大量的研究:谢生荣等[4]、罗黎明等[5]和宋子岭等[6]采用FLAC3D数值软件建立相应的数值模型对充填体的稳定性进行了研究;姚囝等[7]通过数值模拟方法验证了优化后采场充填模式的可行性;姚宝志[8]运用数值模拟的研究方法,揭示了不同级配的充填材料对充填效果的影响作用;丁德民等[9]运用数值模拟的方法分析得到影响地表下沉的主要因素。而在新型材料研究方面,王东星等[10]研究了碱激发粉煤灰对淤泥的影响,揭示碱激发粉煤灰固化淤泥强度性状演变规律;吴磊等[11]以水玻璃作为激发剂,研究了不同外掺料对偏高岭土基胶凝材料性能的影响;姚囝等[12]采用回归正交设计试验方法进行了低强度胶结充填体相似材料配比试验研究。

鉴于此,本文基于自研的复合激发剂胶凝材料,运用模拟软件对铁矿两步骤充填开采过程和充填开采后地表沉陷过程进行数值模拟研究,分析矿体开采充填过程中覆岩的应力场、位移场和塑性区变化情况及复合激发尾砂胶结充填体在充填前后的应力和位移状况;在现场监测地表沉陷变形情况,结果与数值模拟结果相互验证,研究矿体开采与空区充填对覆岩移动与地表沉降的影响。

1 工程概况

某铁矿位于辽宁省内,其矿体倾角小、埋深浅、厚度较大,地表起伏较大,矿岩的节理裂隙较发育,矿体走向长220 m,矿体赋存标高-375~-625 m,最大厚度可达254.3 m,整体连续性较好。针对矿山的开采实际条件,采用“隔一采一”的方式对该矿体进行回采充填,矿房长度15 m,高度60 m,矿柱的尺寸与矿房相同。经过多年开采,在铁矿-470中段留下大量的采空区,这不仅会导致地表下沉引起周边生态环境破坏,还会导致采空区顶板塌陷时对井下工作人员的生命安全产生严重威胁。除此之外,金属矿区内的大气降水和地表积水会随着顶板塌陷直接涌入下部生产中段,产生难以预测的灾难性后果,为矿山安全开采埋下严重隐患。因此,对滞留采空区的充填治理工作对保证矿山持续发展有重要意义。

2 模型建立与参数确定

2.1 模型的建立

结合现场调查结果,建立长×宽×高为200 m×50 m×150 m的二步骤充填开采三维计算模型,开挖的矿房与矿柱的尺寸与实际尺寸相同,模型两侧边界各留50 m区域用于消除边界效应,此模型用于铁矿二步骤充填开采数值模拟研究。此外,为了模拟矿体充填后地表的移动变形结果,结合实际地形建立长×宽×高为600 m×700 m×800 m的地表沉陷三维计算模型,其中矿体尺寸220 m×150 m×250 m,该模型可用于矿体全部开采、充填后地表的沉降模拟预测研究。

模型两侧限制水平位移,模型底部限制垂直位移,根据矿山地应力报告设置模型边界应力施加的垂直荷载为6.5 MPa,水平荷载为7.5 MPa。

2.2 数值模型参数确定

根据现场实际情况,矿区内广泛分布且影响采场稳定性的矿岩有安山岩、石英岩、磁铁矿和大理岩。通过室内基础参数试验获得这4种矿岩的物理力学指标,为了能够使试验结果更具普遍性,利用广义Hoek-Brown破坏准则对矿岩室内试验结果做折减处理[13-15],得到实际矿山岩体的物理力学参数,见表1。

表1 折减后矿岩物理力学参数

2.3 胶结充填体参数确定

本次模拟采用的复合激发尾砂胶结充填体,主要由铁矿尾砂骨料、自研复合激发胶凝材料、普通早强剂和减水剂等混合外加剂按照一定配比制成。其充填体的物理力学参数见表2。充填骨料选用密度为2.72 g/cm3、比表面积为1 740.32 cm2/g的铁矿尾砂。自研的复合激发剂材料包括由激发剂A、激发剂B、激发剂C、矿渣微粉按18.3%,3.4%,0.8%,77.5%比例制成的盐基复合激发胶凝材料(简称“盐基”)和由激发剂A、激发剂B、激发剂C、矿渣微粉按4%,14.8%,0.4%,80.8%比例制成碱基复合激发胶凝材料(简称“碱基”)。该充填材料相比水泥等常见的充填材料具有成本低,流动性好,强度增长速率快等特点。

表2 充填体物理力学参数

3 数值模拟结果分析

用两步骤充填开采三维计算模型对某铁矿进行一步骤矿房充填和二步骤矿柱充填数值模拟计算研究,分析研究采场充填后应力环境和顶底板变形情况。

3.1 一步骤矿房充填分析

3.1.1 应力场

一步骤胶结充填体与顶底板最大主应力场分布如图1所示。由图1可以看出:当一步骤矿房开挖后,采场围岩状态发生变化,应力重新分布,其中最大应力集中位置主要分布在矿柱与底板相交位置以及矿柱下方围岩部位,其分布的面积都不大,同时在矿柱的顶部与底部局部位置还出现了较大范围的拉应力区。

图1 一步骤胶结充填体与顶底板垂直应力场分布

采用3种胶结充填体分别对一步骤矿房进行充填后,围岩应力均发生变化。盐基、碱基、水泥基胶结充填体内部的应力分别为1.52,1.48,1.69 MPa,应力集中系数分别为1.2,1.1,1.5。总体上看,对矿房充填后采场各区域的应力值波动范围都比较小,表明使用3种材料对一步骤矿房充填后采场整体上是稳定的。相比之下,盐基与碱基胶结充填体充入采场后围岩应力变化较小,表明一步骤充填时复合激发胶凝材料相比水泥具有一定的优势,对于改善采场应力环境、减小顶底板变形具有积极的作用。

3.1.2 位移场

一步骤胶结充填体与顶底板位移场分布如图2所示。由图2可以看出:一步骤矿房开挖后在矿柱顶部出现了较大的位移,最大竖向位移为25 mm,采空区顶板最大竖向位移为32.3 mm。底板出现底鼓,这是因矿房开挖后,底板岩层处于软弱开放状态,并且由于水平应力的作用,造成底板较为破碎并产生向采空方向的塑性流动,进而引起底鼓,水平底鼓最大位移为11.42 mm。当采用3种胶结充填体分别对一步骤矿房充填后矿柱与采空区顶板位移都有了不同程度减小,这说明胶结充填体起到了控制围岩变形的作用。比较3种胶结充填体对围岩变形控制的作用效果,发现盐基胶结充填矿房后最大位移22.5 mm,碱基胶结充填矿房后最大位移18 mm,水泥基胶结充填矿房后最大位移27.5 mm,相比水泥基胶结充填体,复合激发胶结充填体的效果要更好。

图2 一步骤胶结充填体与顶底板位移场分布

3.1.3 塑性破坏区

一步骤胶结充填体与顶底板塑性区分布如图3所示。由图3可以看出:一步骤矿房开挖后采场围岩稳定程度较高,在拉应力和剪应力的作用下采空区底板发生了拉破坏,而矿柱的完整性较好,仅在采空区底部有部分塑性区出现。应用3种胶结充填体分别对一步骤矿房进行充填,盐基胶结充填体顶部有部分塑性区,碱基胶结充填体未出现塑性区,水泥基胶结充填体顶部出现较大范围塑性区,计算结果与位移场计算结果相同,总体来看,3种胶结充填体都能使采场达到稳定状态。

图3 一步骤胶结充填体与顶底板塑性区分布

3.2 二步骤矿柱充填分析

3.2.1 应力场

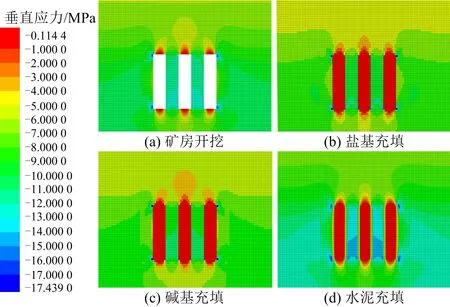

二步骤充填体与顶底板应力场分布如图4所示。由图4可以看出:二步骤充填完成后,盐基、碱基、水泥基胶结充填体内部的平均应力分别为0.12,0.28,0.19 MPa,三者数值相差不大。提取3种胶结充填体在采场上部、中部、下部的最大主应力,在采场上部盐基胶结充填体的平均应力值分别为0.11,0.24,0.55 MPa:在采场上部碱基胶结充填体的平均应力值分别为0.08,0.22,0.50 MPa;在采场上部水泥基胶结充填体的平均应力值分别0.28,0.46,0.71 MPa。3种胶结充填体的底端两侧位置存在应力集中现象,应力平均值分别为0.92,0.79,0.93 MPa,且分布面积较小,充填体安全稳定。

图4 二步骤胶结充填体与顶底板垂直应力场分布

3.2.2 位移场

二步骤充填体与顶底板位移场分布如图5所示。由图5可以看出:二步骤矿柱充填后,3种材料的胶结充填体顶部最大位移值分别为38,22,75 mm,内部位移基本相同,底部都存在20~60 mm的底鼓。总体来看,3种胶结充填体对采场保护效果较好,确保了采场的安全开采,相比水泥基胶结充填体,复合激发胶结充填体的控制采场变形效果要更优越。

图5 二步骤胶结充填体与顶底板位移场分布

3.2.3 塑性破坏区

二步骤胶结充填体与顶底板塑性区分布如图6所示。由图6可以看出:当二步骤矿柱开挖后,3种矿房胶结充填体与采场顶、底部接触位置都出现了塑性区,主要发生拉伸破坏和剪切破坏,而二步骤全部充填完成后,各区域塑性破坏区都得到了改善;盐基胶结充填体顶、底部有少数贯穿塑性破坏区,碱基胶结充填体顶、底部只有零星的破坏点,水泥基胶结充填体在采场矿柱的上肩角处出现较大范围的塑性区。

图6 二步骤胶结充填体与顶底板塑性区分布

综合以上分析,碱基复合激发胶结充填体对矿体的开采充填效果优于其他2种充填材料的充填体,故选择碱基复合激发胶结充填体作为现场矿山采空区充填的主要材料,通过地表三维数值模拟预测地表沉陷值,分析碱基复合激发胶结充填体对地表的沉陷效果。

3.3 地表沉陷分析

为研究整个矿体完全开采充填后对地表建筑等的不良影响,采用地表沉陷三维计算模型对矿体开采地表移动变形过程进行研究。矿体应力场分布如图7所示,地表位移场分布如图8所示。

从图7可以看出:矿体全部开采后采场顶部平均应力3.83 MPa,充填后采场顶部平均应力3.35 MPa,可以看出,当全部采空区充填完成后,充填体周围垂直应力的分布相比开采完成后发生了很大的改变,由于充填体对围岩的支撑作用,大大降低了采空区上部岩层断裂的几率,从而使采场应力环境得到改善。从图8可以看出:采空区充填后地表中心处的最大位移仅113 mm,远小于开采后的地表位移,表明采用碱基复合激发胶结充填体可以很好地改善地表沉降现象,所得结论也进一步完善了复合激发胶结充填地压控制理论。

图7 矿体应力场分布

图8 地表位移场分布

4 现场应用

为了能使数值模拟的结论更为可靠,对某铁矿采用碱基复合激发尾砂胶结充填体后的采场应力和地表沉降量进行长期监测分析,将监测结果与数值模拟结果相互验证。

4.1 采场围岩应力监测

以某铁矿-470中段的应力变化情况为研究对象,监测点位置如图9所示,监测点应力-时间变化情况如图10所示。

图9 -470中段YL1~YL6应力监测点布置情况

图10 采场监测点应力-时间变化曲线

由图10可以看出:采场充填前后复合激发尾砂胶结体能够对采场应力变化产生明显的改善。其中,监测点YL1和YL3的应力值变化最为明显,说明在开采前6个月该观测区域内有应力集中现象,最大应力变化值为1.71 MPa;现场在7月开始出矿作业,随着采空区范围不断扩展,围岩对矿岩压力越来越大,应力集中愈发明显,最大应力变化值为2.65 MPa;从10月开始,充填工作进入实施阶段,采空区范围会不断缩小,应力集中出现缓解趋势,待充填结束后,应力均值回落到1.87 MPa,然后工作面的应力状态趋于平稳,采场围岩也达到稳定状态。

4.2 地表变形监测

以某铁矿-470中段的地表变形情况为研究对象,在矿体位置均匀布置7个地面位移监测点,其中WY1~WY3为矿体中心位置地表监测点,WY4~WY7为矿体边缘地表监测点。WY1~WY7监测点水平和垂直方向的位移变化情况如图11所示。结合数值模拟部分对充填的效果进行分析。从图11可以看出:从1~6月的监测数据看,所有监测点的水平和垂直位移变化都处于相对平稳的状态,位移没有发生突变的情况,结合证明在这段时间内没有发生大规模的地压活动。7~9月内,大多数监测点的位移产生较为明显的变化,且没有任何规律,说明在这几个月内监测范围内应力产生变化后又重新分布。在10~12月里,监测区域逐步趋于平稳没有较大的位移变化,说明在这段时间内地压活动处在可控范围内。由以上的监测数据印证了在整个生产阶段,复合激发胶结充填达到了预期的效果,为后续的安全生产提供了条件。

图11 监测点位移变化情况

5 结论

1)对某铁矿二步骤充填开采进行数值模拟分析,结果表明3种胶结充填体都能使采场达到稳定状态,在改善采场应力环境、减小顶底板变形方面,碱基复合激发尾砂胶结充填体要优于其他2种材料。

2)在地表沉陷三维模型中对全部矿体的开采与充填进行模拟,对比充填采空区后地表移动变形情况,证明碱基复合激发尾砂胶结充填体对围岩有支撑作用,能够很好地改善地表沉降现象。

3)对现场进行为期1 a的应力和沉降跟踪监测,全年监测点地表位移变化与采场监测应力变化趋势相同,区域位移变化量基本稳定,在整个生产阶段,新型复合激发胶结充填体达到了预期的充填效果,可为后续的安全生产提供条件。