等跨预应力混凝土连续梁无湿接缝逐跨拼装技术

苏伟,周岳武,张悦,左家强

(中国铁路设计集团有限公司 土建工程设计研究院,天津 300308)

0 引言

节段预制胶拼梁是利用预应力钢绞线的预压力将预制节段拼装成整体,节段间整个接触面涂抹环氧树脂胶密封。该工艺于20世纪60年代在法国诞生,目前已经在包含我国公路、市政、轨道交通等领域的世界范围桥梁工程中得到广泛应用[1-4]。胶拼梁在我国铁路桥梁应用始于20世纪60年代的成昆铁路旧庄河1号桥和孙水河5号桥[5],1997年竣工的石长铁路湘江特大桥再次得到应用,从2014年竣工的黄韩侯铁路芝水沟大桥后逐步得到推广,2017年建成的郑阜铁路周淮特大桥是我国第1座高速铁路节段预制胶拼连续梁[6]。因其在施工速度、建设质量以及环保等方面的优点,目前在连徐、京唐等高速铁路连续梁项目中推广应用[7-9]。

1 工程概况

新建郑州—济南高速铁路设计速度350 km/h,设计活载为ZK荷载。根据黄河防洪评价批复意见,长清黄河特大桥边滩范围跨度不应小于55 m,为减小施工对环境的影响,181号墩—247号墩间(改DK38+497.87—改DK42+193.87)采用22联3×56 m等跨预制胶拼预应力混凝土连续梁跨越黄河边滩,胶拼连续梁桥长3.7 km,为目前国内铁路最大规模的预制拼装连续梁项目。

梁体位于2.0‰的纵坡上,桥位处曲线半径5 500 m,线间距5.0 m。CRTSⅢ型板式无砟轨道,轨道结构高度738 mm。历年最热月平均气温和最冷月平均气温分别为27.5、-0.4℃,历年年平均气温14.7℃,年平均相对湿度66%。地震烈度Ⅶ度,地震动峰值加速度0.1g。

2 等跨连续梁孔跨布置研究

中等跨度连续梁相比同跨度的简支梁梁高矮,与相邻32 m简支梁顺接景观性好,单延米圬工量少。如银西高铁漠谷河2号特大桥56 m(计算跨径53.8 m)节段预制胶拼简支梁[10],梁高5.1 m,单延米混凝土用量为14.8 m3。

四跨及其以上一联连续梁,由于温度跨度较大,需要设置轨道伸缩调节器,为避免桥上设置大量轨道伸缩调节器故主要研究两跨一联连续梁和三跨一联连续梁。

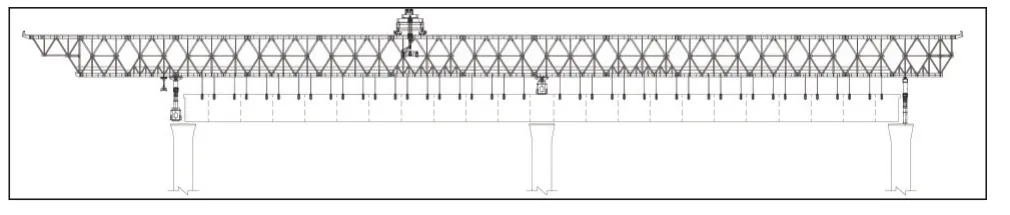

为实现梁部采用100%预制拼装的方案,两跨一联连续梁相比三跨一联连续梁在施工工艺上实现起来相对容易,可通过1次或者多次对称悬臂拼装(见图1)。

图1 两跨一联连续梁对称悬臂拼装示意图

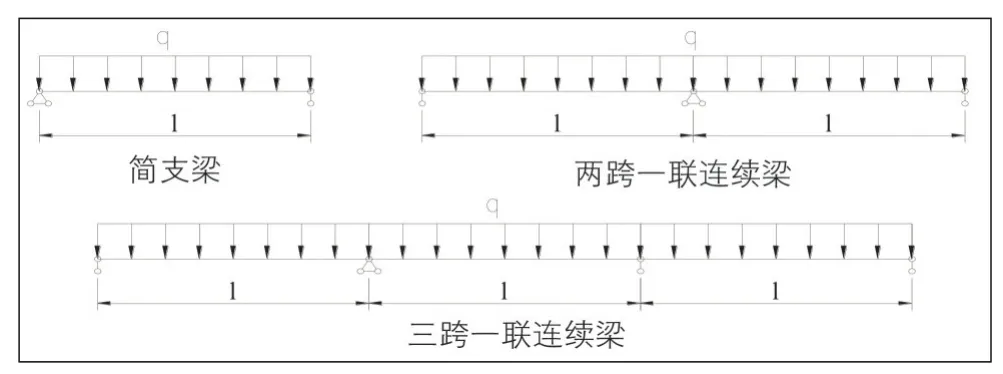

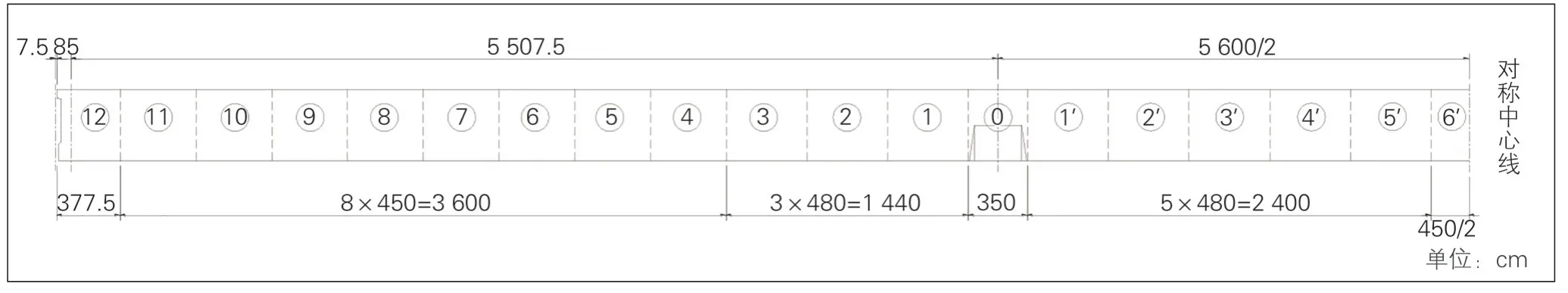

假定单跨跨度长l,作用在梁部的荷载为均布荷载,荷载集度q,EI为梁的抗弯刚度。对简支梁、两跨一联连续梁和三跨一联连续梁受力进行对比分析,结构图式见图2。

图2 结构图式

各结构主要受力及变形见表1。

表1 各结构受力及变形

从受力来看,两跨一联连续梁的支点负弯矩与简支梁的最大正弯矩一样,是三跨一联连续梁支点弯矩的1.25倍,但其边跨跨中弯矩只有三跨的0.875倍。梁端转角及变形,两跨一联连续梁均较三跨一联连续梁小,分别为三跨的0.884倍和0.770倍。

综上所述,两跨一联和三跨一联连续梁均可采用。考虑到两跨一联连续梁相较于三跨一联连续梁支点负弯矩更大,受力更为不利,对预应力布置、构造设计影响更大,因此在本项目采用三跨一联连续梁的布置形式。

3 结构设计

3.1 主梁结构

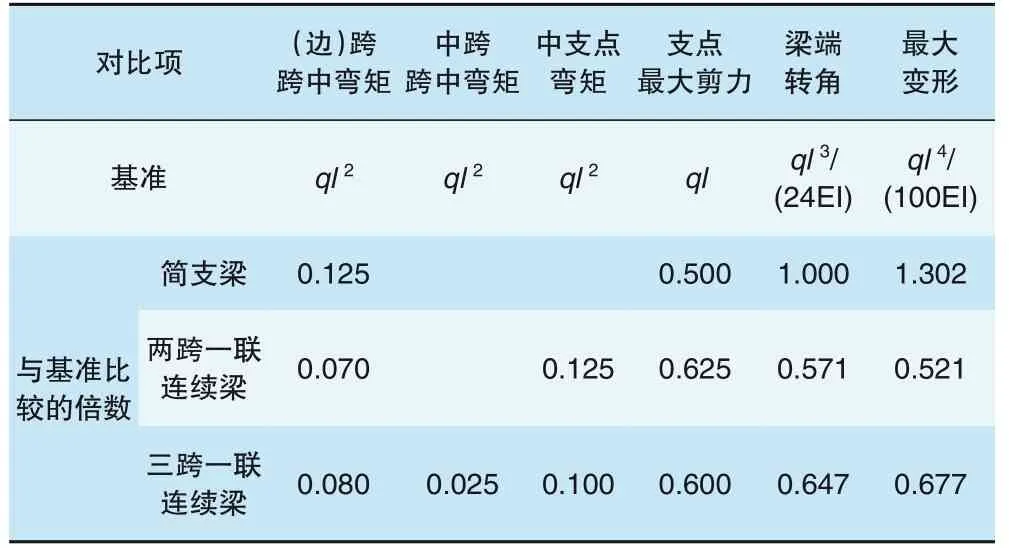

主梁计算跨度为(55.075+56+55.075)m,边支座中心线距离梁端0.85 m,梁长167.85 m,单侧梁缝0.075 m。采用等高预应力混凝土箱梁,截面中心梁高4.215 m,高跨比1/13.3。主梁立面布置见图3。

图3 1/2主梁立面布置

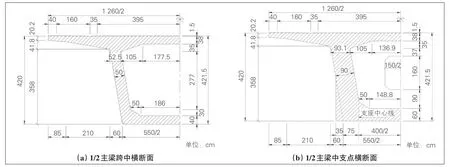

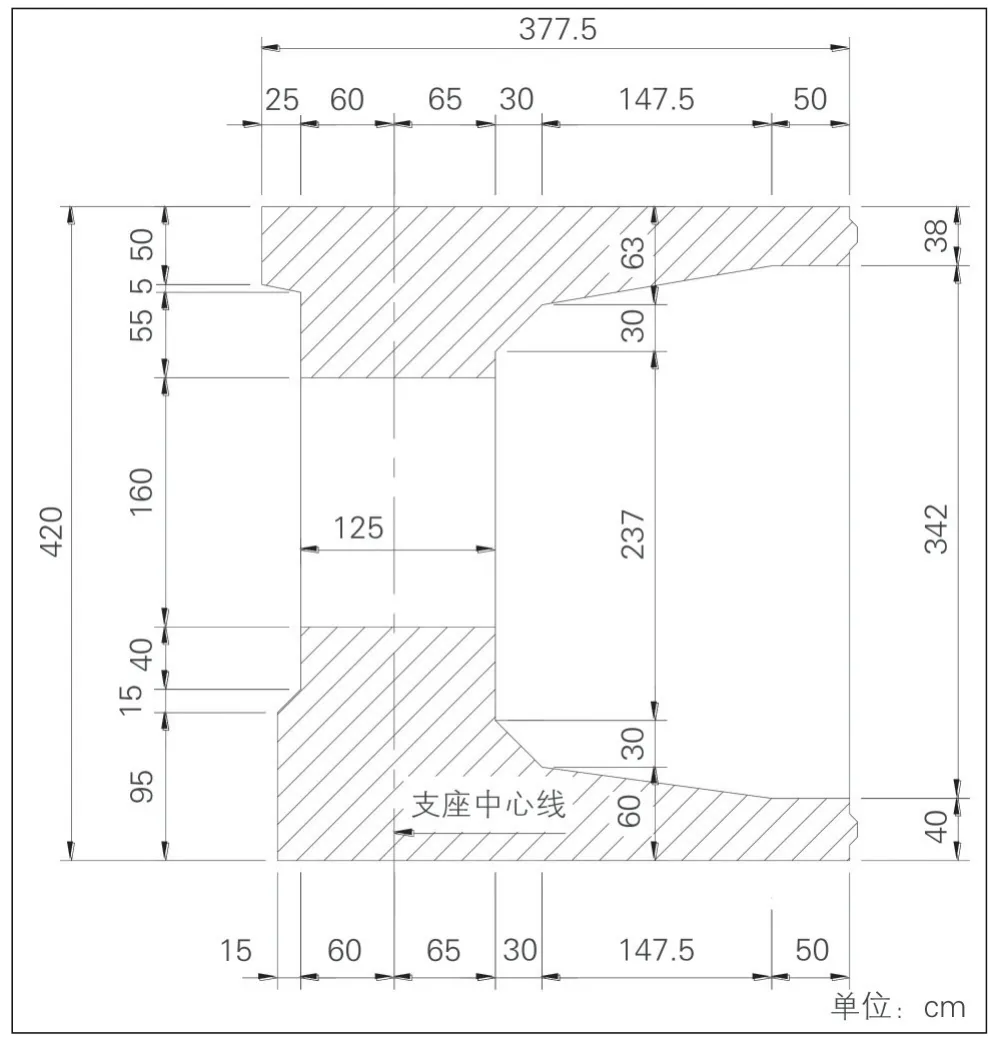

主梁截面形式为单箱单室斜腹板箱梁,跨中及中支点横断面见图4。箱梁顶宽12.6 m,底宽5.5 m,悬臂长2.95 m。箱梁顶板厚0.38 m,边支点局部加厚到0.63 m;底板厚0.4 m,支点位置局部加厚到0.6 m;腹板厚0.5~0.7~0.9 m,按折线变化,边支点处0.8 m。全联在端支点、中支点处设横隔板,横隔板设孔洞,供检查人员通过。主梁采用C60混凝土,单联梁混凝土用量为2 260 m3。

图4 典型位置主梁横断面

3.2 节段划分

梁体节段划分须结合节段运输能力及吊装能力。该项目采用桥上运输方案,预制节段长度主要有4.5 m和4.8 m 2种,设有隔板的0号段和梁端节段分别长3.5 m和3.775 m,节段质量分别为197.8 t和172.4 t,其余预制节段最大质量178.8 t,每联梁37个预制节段,全桥共814个预制节段,不设湿接缝及现浇合龙段。

3.3 剪力键布置

接缝面剪力键形状为倾角45°梯形截面,高度5 cm;腹板剪力键采用密键布置形式,顶宽5、10 cm,根部宽15、20 cm;顶、底板剪力键采用较大的疏键,顶、底板剪力键顶宽5、10 cm或20 cm,根部宽15、20 cm或30 cm,无砟轨道板范围内尽可能布设顶板剪力键。

3.4 梁端节段

梁端节段顶部设0.25 m长的悬臂板以满足施工时操作空间需要,悬臂范围内的边跨顶板预应力采用单端张拉,以减小在悬臂构造范围上预应力锚槽尺寸,保障悬臂板的整体受力;底部支座位置局部设0.15 m长的悬臂块,既能满足梁端支座布置需要,又不妨碍拼装过程中节段错位的空间需求。梁端节段结构见图5。

图5 梁端节段结构示意图

4 拼装方案及预应力布置

4.1 拼装方案

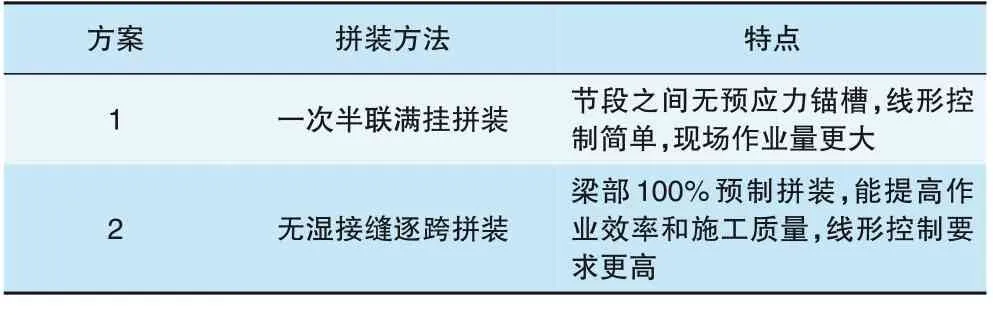

分别对下述2种拼装方案进行对比分析。

(1)方案1:一次半联满挂拼装。

与郑阜铁路周淮特大桥拼装工艺同样[6],具体拼装顺序为:一联连续梁分2次拼装,最后在中跨跨中现浇合龙。一联连续梁典型拼装工序示意见图6。

图6 一次半联满挂拼装示意图

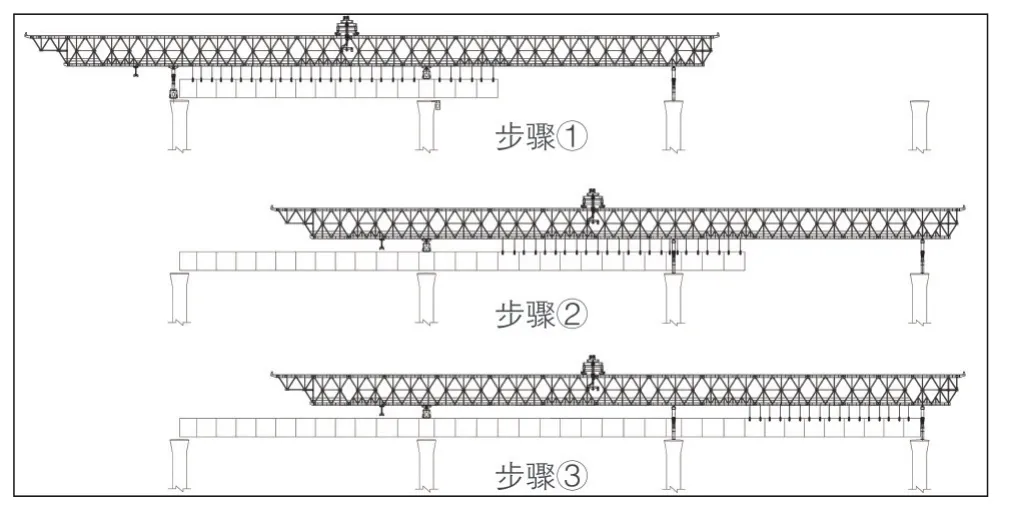

(2)方案2:无湿接缝逐跨拼装。

为提高标准化、工厂化、机械化作业程度,减少现场工作量,提高施工效率和施工质量,研究采用无湿接缝逐跨拼装工艺,接力拼缝位置设置在每孔1/4跨反弯点处,施工误差通过支撑垫石的锚栓孔以及砂浆垫层厚度来调整。主要施工步骤见图7,步骤②中的0号段拼装时和其他节段一样吊挂在桥机上。

图7 逐跨拼装施工步骤示意图

方案1减少了节段拼装过程中的钢束张拉过程,避免了节段间的预应力锚槽,线形控制相对简单,但由于设置了跨中现浇合龙段,现场工作量更大。方案2全梁无任何湿接缝及现浇合龙段,能减少现场作业量,提高作业效率和施工质量,实现了梁部的100%预制拼装,但线形控制要求更高。2个方案都是一次拼装多个预制节段,均存在天车脱钩转换为桥机节段吊杆受力的过程。2种施工方案对比见表2。综合考虑,项目采用方案2。

表2 (48+80+48)m连续梁2种拼装方案对比

4.2 预应力布置

设计全部采用体内预应力束,为满足剪力键的布置需求,应用了较大规格的预应力型号,顶、底板预应力型号主要为22-7φ5 mm和25-7φ5 mm,腹板束采用17-7φ5 mm和22-7φ5 mm。为满足施工过程和运营状态胶接缝混凝土压应力储备满足要求,底板通长接力设置了2根预应力钢束。在支点附近剪力较大的部分截面均布设有斜向腹板预应力束,以利于胶接缝截面的抗剪。一联梁纵桥向预应力用量为117.84 t,预应力含量52.1 kg/m3。

由于拼装方案的不对称,预应力尽可能对称布置,减少因预应力齿块对节段类型的影响,提高预制模板的利用率。

4.3 拼装注意事项

拼装过程中,应注意如下事项:

(1)节段安装完、永久预应力张拉前,应采取有效措施确保各节段的自重均由造桥机承受,防止未张拉永久预应力的胶缝面受力开裂。

(2)节段间胶缝施工应采取合理的施工工艺,预应力张拉前,应避免结构变形及内力变化,并采取防暴晒、防雨(雪)措施。

(3)预应力张拉过程中,务必确保已安装节段的支座参与受力。

(4)节段拼装过程中,采取有效措施避免已拼装结构的桥面温差对后续待拼装节段的不利影响,并加强监控。

5 结构检算

建立有限元模型,分别对运营状态、造桥机过孔、节段运梁等工况进行检算。为避免节段拼装过程中胶接缝截面出现拉应力,对部分顶、底板预应力钢束要求同时张拉,并伴随预应力张拉,及时拆除部分节段吊杆。考虑曲线单侧有、无声屏障情况,二期恒载分别为145.0 kN/m和137.8 kN/m,预制节段存梁时间不小于45 d。运营工况主要计算结果情况如下:

(1)刚度及徐变变形。梁体刚度按0.9进行折减,静活载作用下梁体最大挠度15.1 mm,挠跨比为1/3 647,最大梁端转角0.867‰,均满足规范要求。

梁体残余徐变变形值为:边跨3.6 mm,中跨0.7 mm。由于加载龄期较长,残余徐变变形相对较小,有利于高速铁路行车的舒适性。

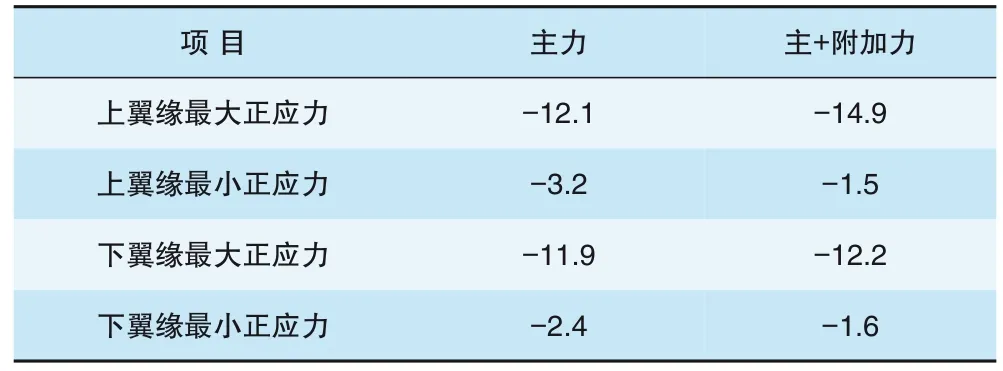

(2)胶接缝截面应力计算。胶接缝截面建设、运营全过程均不出现拉应力,并保证在最不利荷载组合下,运营阶段混凝土压应力储备不小于1.0 MPa,施工阶段混凝土压应力储备不宜小于0.5 MPa(见表3)。

表3 运营状态胶接缝截面应力结果 MPa

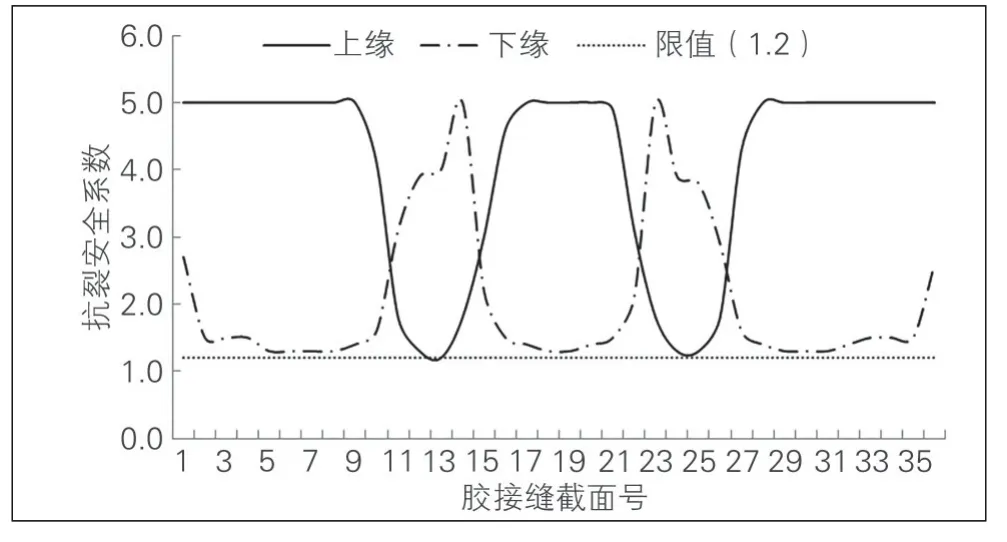

(3)胶接缝正截面抗裂计算。胶接缝正截面抗裂计算时,对TB 10092—2017《铁路桥涵混凝土结构设计规范》第7.3.9条fct按照0.3进行折减[9]。最小抗裂安全系数为1.2,满足规范要求。主附工况全梁胶接缝正截面抗裂安全系数情况见图8(大于5的图中均按照5显示)。

图8 主附工况胶接缝截面正截面抗裂安全系数

(4)胶接缝斜截面抗裂计算。主力工况胶接缝斜截面最大主拉应力为1.9 MPa,主力+附加力工况胶接缝斜截面最大主拉应力为2.1 MPa,小于0.7×3.5=2.45 MPa,满足要求[9]。

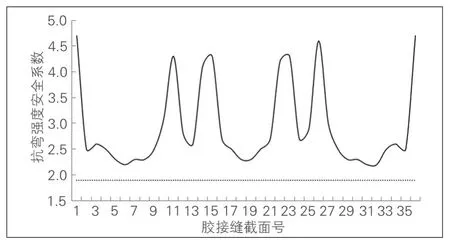

(5)胶接缝截面抗弯强度计算。胶接缝截面最小计算抗弯强度安全系数:主力工况为2.3,不小于2.1;主力+附加力工况为2.2,不小于1.9,满足要求[9]。主附工况全梁胶接缝正截面抗弯强度安全系数情况见图9。

图9 主附工况胶接缝截面抗弯强度安全系数

(6)胶接缝抗剪强度计算。采用基于混凝土剪-压复合强度准则的计算方法对胶接缝截面抗剪强度安全系数进行计算,考虑结构上、下缘均布设有预应力的情况,并结合TB 10092—2017《铁路桥涵混凝土结构设计规范》中的设计参数及平衡方程。胶接缝截面抗剪强度安全系数:主力工况为2.4,不小于2.2;主力+附加力工况为2.35,不小于2.0,满足要求[9]。主附工况全梁胶接缝抗剪强度安全系数情况见图10。

图10 主附工况胶接缝截面抗剪强度安全系数

6 结论

依托新建郑州—济南高速铁路长清黄河特大桥,对等跨预应力混凝土连续梁无湿接缝逐跨拼装技术进行研究,主要结论如下:

(1)首次提出连续梁无湿接缝逐跨拼装工艺,实现了连续梁梁部预制拼装率100%。

(2)首次在铁路领域应用等跨度节段预制拼装连续梁,是目前国内铁路最大规模的预制拼装连续梁项目。

(3)高速铁路中等跨度等跨预应力混凝土连续梁节段预制拼装,可采用三跨一联或两跨一联布置。

(4)拼装过程中应采取合理的施工工艺,严格控制节段安装、预应力张拉、节段间胶缝施工,并加强监控,避免结构变形及内力变化。