静电纺丝时间对复合滤纸油水聚结分离性能的影响

陈佳乐 王新宇 宋 强 唐 敏 徐桂龙 胡 健

(华南理工大学轻工科学与工程学院,广东广州,510640)

水对燃油的污染是影响柴油发动机性能的主要因素。水通常通过降水和大气水分凝结进入燃料[1],作为微生物的生长介质可以促进微生物的生长繁殖,堵塞发动机的部件。水还会与燃油中的化学物质发生反应,形成酸并腐蚀燃油系统零件,在某些情况下会导致喷油设备故障。传统的油水分离方法有重力法、离心法、浮选法、化学法、电化学等[2],但这些方法存在分离效率低、能耗高、二次污染等缺点[3]。与其他方法相比,纤维抄造的滤纸由于成本低、易降解和可重复使用等优点[4-6],被广泛应用于油水分离领域。近年来随着低硫柴油和发动机中高压共轨系统的应用,柴油中表面活性剂含量和泵送压力提高,使柴油中的水滴粒径减小,稳定性提高,导致传统油水分离滤纸难以有效去除柴油中的水分。因此,迫切需要效率更高的油水分离材料。

膜分离技术具有分离效率高、操作简单等优点,被认为是净化油品最有前途的方法之一。近年来,静电纺丝纳米/微纳米纤维分离膜因其纤维直径小、孔隙率高、比表面积大、使用方便等优点而受到广泛关注和研究[7]。Shin 等人[8-10]用疏水亲油聚合物(聚苯乙烯、聚偏氟乙烯和聚乙烯醇缩丁醛等)通过静电纺丝技术在不锈钢网上制备了一层疏水亲油膜,所制备的膜在重力驱动下可有效去除燃料中的水分。Ma 等人[11]通过静电纺丝技术制备了核/壳结构的聚酰亚胺/醋酸纤维素静电纺丝纤维膜,然后用SiO2纳米颗粒和氟化聚苯并嗪对其改性,制备的改性静电纺丝纤维膜表现出超疏水-超亲油润湿性,能在重力驱动下有效分离各种油水混合物。这些研究主要是采用疏水亲油聚合物,通过静电纺丝技术制备疏水亲油膜或进行改性制备超疏水超亲油膜,并借助简易装置在重力驱动下测试了膜的油水分离性能,但在膜的油水分离性能测试过程中未对影响油水分离性能重要参数(如油水界面张力、液体中水分含量和水滴粒径分布等参数)加以控制。

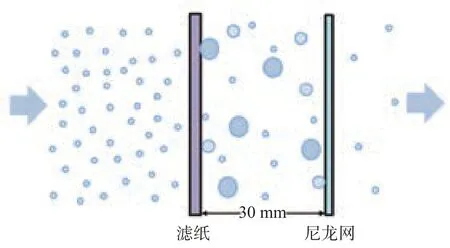

由于通过对复合滤纸进行油水分离性能测试时发现其下游中粒径较小的聚结水滴没有足够的时间沉降,在流体曳力的作用下易随柴油到达下游油箱,造成下游样品的含水量增加。为了提高复合滤纸在应对低界面张力、小粒径水滴和低水分含量乳液时的分离性能,本研究采用聚结-分离方案,使滤纸下游中大部分聚结长大的水滴被分离型材料阻隔,从而提高滤纸的柴油水分离性能。

本研究探究了不同静电纺丝时间(1、2、3、4 h)下制备的聚丙烯腈(PAN)/基材复合滤纸结构,并在低柴油界面张力(17 mN/m)、小粒径水滴(Dx(50)=10 ± 1.5 µm)和低水分含量(质量分数为0.3%)的条件下(参考了ISO 16332[12]和SAE J1488[13]标准中的相关参数),对复合滤纸油水聚结分离形式的性能进行了研究。

1 实 验

1.1 原料及试剂

1.1.1 实验试剂

N,N-二甲基甲酰胺(DMF),广州化学试剂有限公司;甘油单油酸酯(化学号25496-72-4),上海贤鼎生物科技有限公司;超纯水,自制;0#柴油,购自广州市某公司。

1.1.2 实验原料

基材,广州华创化工材料科技开发有限公司;聚丙烯腈(PAN),相对分子质量150000,上海麦克林生化科技有限公司;活性白土,黄山市白岳活性白土有限公司。

1.2 实验方法

1.2.1 基材的组成及固化处理

基材由酚醛树脂胶(15%~19%)、玻璃纤维(7%~11%)、化学纤维(11%~15%)、木浆(57%~65%)组成,为表面疏水的阻隔式滤纸。在基材上进行纺丝之前通过热风高温烘箱(CLS-252,吴江华东标准烘箱有限公司)对其进行固化,固化条件为:固化温度180℃,固化时间10 min。将固化后的基材命名为F01。

1.2.2 聚合物溶液的配制

室温下用分析天平(XSE204,瑞士Mettler Toledo 公司)称取一定量的PAN 粉末溶解在DMF 中,并用磁力搅拌器(78-1,常州澳华仪器有限公司)搅拌12 h至溶液变成清澈透明状,配制成质量分数15%的PAN纺丝溶液。

1.2.3 复合滤纸的制备

将上述制备的PAN 纺丝溶液加入到体积为10 mL的一次性注射器(内径0.4 mm)中,针头安装在注射器的出口端,将其固定到静电纺丝机(SS-2535H,北京永康乐业科技有限公司)中的注射装置上,并在静电纺丝机中的接收滚筒上安装基材。同时通过带电的夹子将针头与静电纺丝机的高压电源正极相连,静电纺丝机中的接收滚筒与高压电源负极相连并接地。

通过研究溶液在不同纺丝条件下的可纺性、纺丝纤维的连续性及在基材上分布的相对均匀性等情况[14],探究出了15%PAN 纺丝溶液相对较佳的纺丝条件(见表1),并根据表1中的纺丝参数对15%PAN 溶液分别纺丝1、2、3、4 h,将制备的复合滤纸分别记作F51、F52、F53、F54。

表1 静电纺丝过程参数Table 1 Parameters of electrospinning process

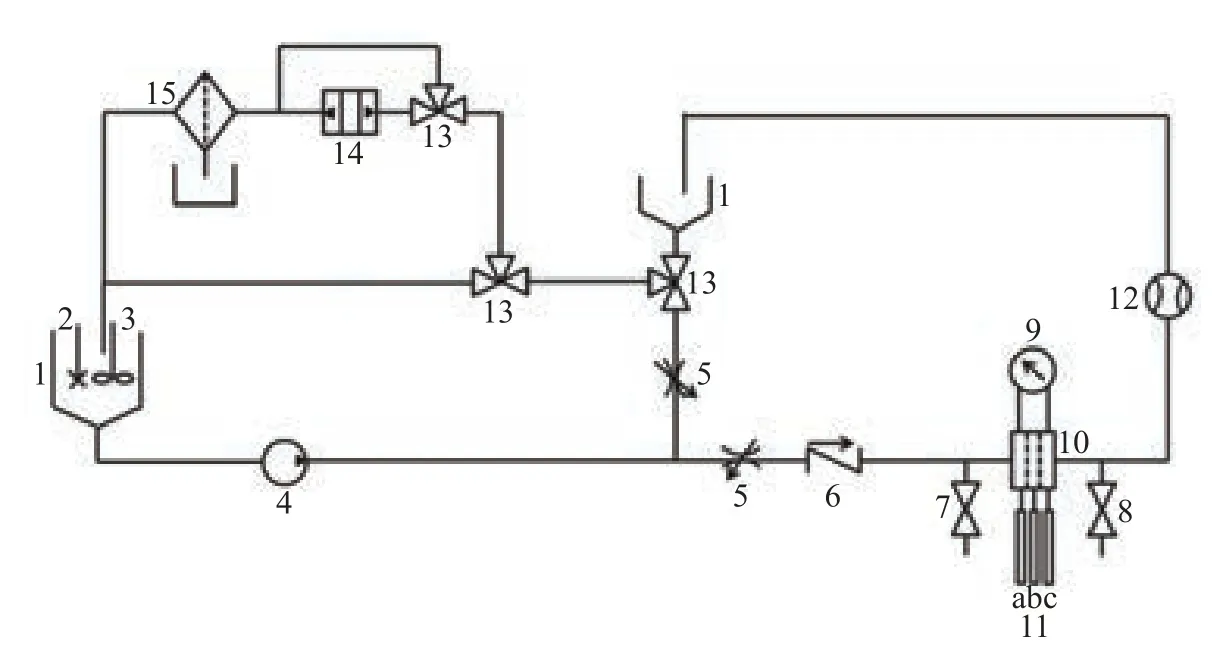

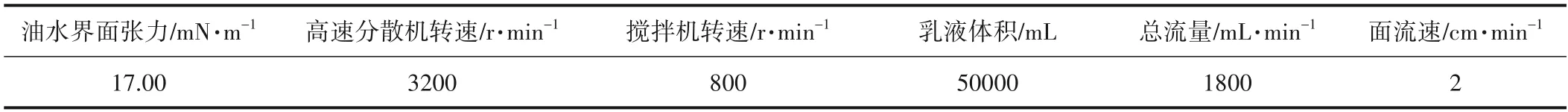

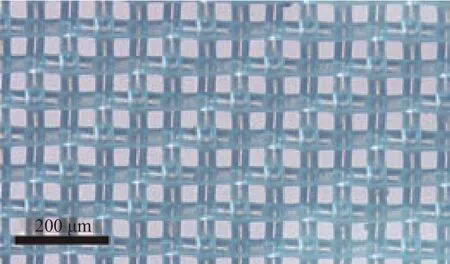

1.2.4 油水聚结分离性能测试

为了提高滤纸在应对低界面张力、小粒径水滴和低水分含量乳液时的油水分离性能,采用聚结-分离方案(见图1,聚结层滤纸与分离层尼龙网之间预留有30 mm 的排水通道),聚结层分别选用F01、F51、F52、F53、F54,分离层均采用同一规格型号的尼龙网(见图2),在聚结/分离层材料中用不锈钢金属网(孔直径1.5 mm)作为支撑网,组成的聚结分离形式分别记作F01-N、F51-N、F52-N、F53-N、F54-N。并通过自主设计(参考ISO 16332 和SAE J1488 标准)的油水聚结分离试验台(见图3),按照表2中的实验参数(滤材油水聚结分离性能测试条件及所制备的油水乳液情况均参考ISO 16332 和SAE J1488 标准中的相关参数)对不同复合滤纸组合的油水聚结分离性能进行测试,在测试过程中,每间隔10 min测量记录流体通过不同滤纸组合的压差和上下游液体的水分含量情况,通过测试结果可得出不同复合滤纸组合的油水聚结分离性能。

图3 滤纸用油水聚结分离实验台原理图Fig.3 Schematic diagram of the oil-water coalescence and separation test bench for filter paper

表2 油水聚结分离性能测试条件Table 2 Test conditions of oil-water coalescence and separation performance

图1 聚结-分离形式示意图Fig.1 Schematic diagram of coalescence-separation form

图2 尼龙网的显微镜图Fig.2 Microscope image of nylon mesh

1.2.5 性能表征

通过扫描电子显微镜(SEM,G2Pro Y,荷兰Phenom-World 公司)和Image J 软件对复合滤纸微观形貌及纺丝纤维直径分布进行表征;通过透气度仪(FX 3300-IV,瑞士TEXTEST 公司)和毛细流量孔径测试仪(CFP-1100-A,美国PMI公司)对复合滤纸的透气度和孔径进行测量;通过卡尔费休水分仪(C20,瑞士METTLER TOLEDO 公司)对乳液中和不同复合滤纸组合上下游液体中的水分含量进行测量;通过激光粒度分析仪(Mastersizer 3000,英国Malvern Panalytical 公司)对乳液中水滴粒径大小分布(体积分布)进行测量。

2 结果与讨论

2.1 纺丝时间对复合滤纸表面形貌的影响

为了探究纺丝时间变化对复合滤纸表面形貌的影响,通过SEM 对基材和不同纺丝条件下的复合滤纸表面和截面进行了表征,结果如图4 所示。从图4 可知,通过静电纺丝技术在基材上形成了一层薄的微纳米纤维膜。且通过F51、F52、F53、F54 的SEM 图可看出,通过静电纺丝技术在基材上进行纺丝,所制备的纺丝纤维为无串珠结构的均匀微纳米纤维。同时对比F51 与F52、F53、F54 可发现,纺丝时间为1 h 时,纺丝纤维之间已形成了完整的微纳米纤维膜,延长纺丝时间,增加了纺丝纤维数量及纺丝纤维之间交错堆叠的层数。

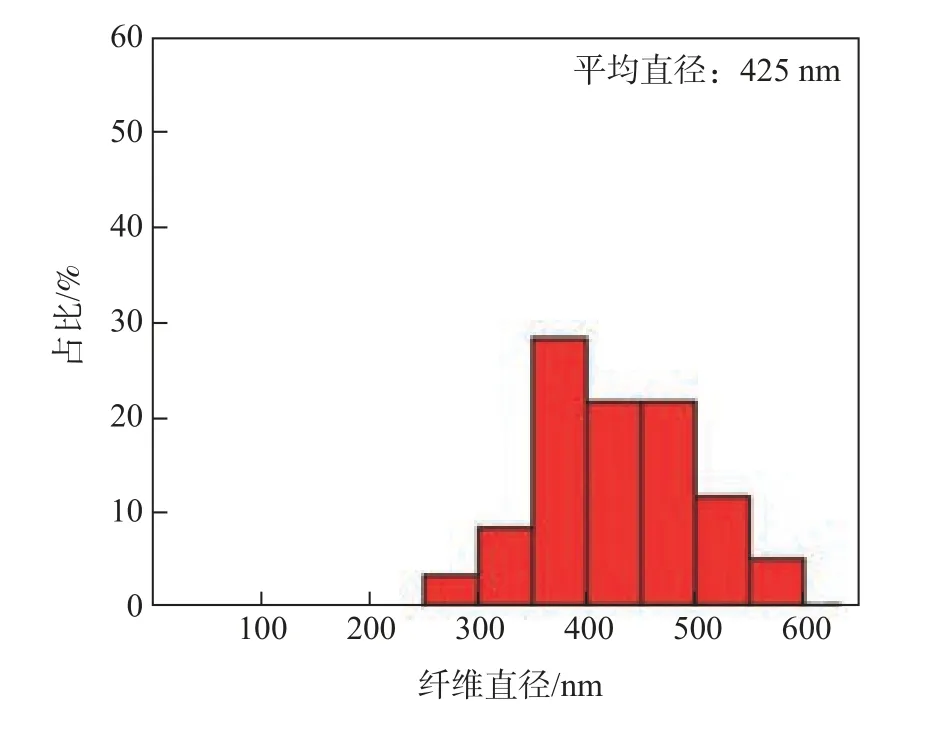

为了解纺丝纤维直径分布的大小,通过Image J软件对F52(图4(b))的纺丝纤维直径进行测量分析,获得60个不同纺丝纤维直径的测量值。图5为测得的F52复合滤纸纺丝纤维的直径分布和平均直径情况。通过图5可知,纺丝纤维直径分布较为集中,平均直径为425 nm。

图5 复合滤纸纺丝纤维直径分布图Fig.5 Spinning fiber diameter distribution diagram of composite filter paper

2.2 纺丝时间对复合滤纸透气度和孔径的影响

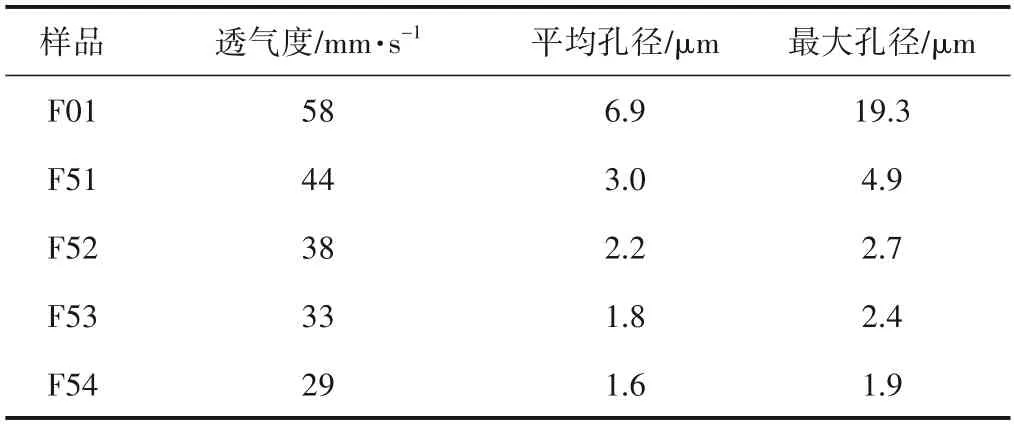

为了探究纺丝时间变化对复合滤纸透气度和孔径的影响,通过透气度仪和毛细流量孔径测试仪对复合滤纸的透气度和孔径进行了测试,结果如表3 所示。从表3 可知,F51、F52、F53、F54 的透气度和孔径相比F01 均有明显下降。从表3 还可以看出,随着纺丝时间的增加,复合滤纸的透气度和孔径均逐渐减小。原因是因为纺丝纤维直径较细,在基材上沉积时会形成一层相对致密的微纳米纤维膜,从而使复合滤纸的透气度和孔径相对基材均有一定下降。同时随着纺丝时间的增加,纺丝纤维的数量逐渐增加,纤维之间交错堆叠的层数也在逐渐增加,因此随着纺丝时间的延长,复合滤纸的透气度和孔径逐渐减小。

表3 基材和不同纺丝时间复合滤纸的透气度和孔径指标Table 3 Air permeability and pore diameter indexes of substrate and composite filter paper with different spinning time

2.3 纺丝时间对油水聚结分离性能的影响

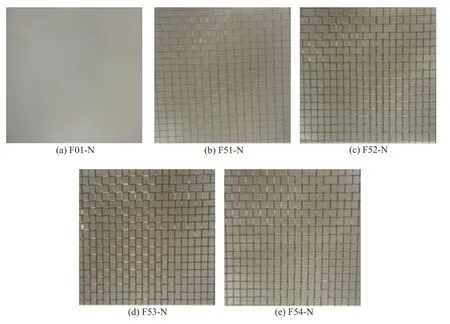

为了探究在低界面张力(17 mN/m),小粒径水滴(Dx(50)=10±1.5µm)和低水分含量(质量分数为0.3%)的乳液环境下,纺丝时间变化对油水聚结分离性能的影响,选用F01-N、F51-N、F52-N、F53-N、F54-N 组合(所选用的尼龙网在单独使用测试时的柴油水分离效率和压差均为0,且上下游乳液水滴粒径未发生变化),通过油水聚结分离试验台对这5 种组合进行油水聚结分离性能测试。图6为在测试过程中拍摄的不同组合尼龙网出流面照片(在尼龙网的出流面有一层不锈钢金属网,对尼龙网起支撑的作用)。从图6 可以看出,在测试过程中F01-N 尼龙网出流面呈现出浑浊的状态,而F51-N、F52-N、F53-N、F54-N 尼龙网出流面呈现出清澈的状态。在测试过程中,F01-N 组合的集水量筒中均未见到有水滴沉降。不同纺丝时间复合滤纸组合中复合滤纸的上游集水量筒内未见到有水滴沉降,在复合滤纸与尼龙网的中间集水量筒内可见大量的水滴沉降,而尼龙网的下游集水量筒内未见有水滴沉降。原因是对于低界面张力、小粒径水滴和低水分含量的乳液而言,由于水滴存在一定的变形能力,表面疏水的F01滤纸无法有效地对小粒径的水滴进行表面拦截,同时也未能有效促进小水滴聚结长大,这些小水滴穿过尼龙网到达尼龙网的下游,故在集水量筒中未见有水滴沉降,且在尼龙网的出流面可见浑浊的液体存在。由于不同纺丝时间的复合滤纸表面有一层亲水的PAN 微纳米纤维膜,在测试过程中,乳液中的细小水滴会置换亲水性微纳米纤维上的油膜,黏附在亲水微纳米纤维表面[15];同时由于流体流通微纳米纤维膜时的通道狭窄,乳液中水滴之间及与纤维表面的水滴不断碰撞捕获,导致纤维表面的水滴直径逐渐增大。同时水滴受到的流体曳力随之增大,当流体曳力大于纤维对水滴的吸附力时,水滴将脱附纤维而向滤纸的下游运动,从而在复合滤纸与尼龙网的中间区域,可见大量聚结长大的小水滴,且聚结长大的水滴极大部分被尼龙网表面拦截,从而在尼龙网的出流面未见有水滴存在。

图6 与不同复合滤纸组合的尼龙网出流面照片Fig.6 Photos of outflow surface photos of nylon net combined with different composite filter paper

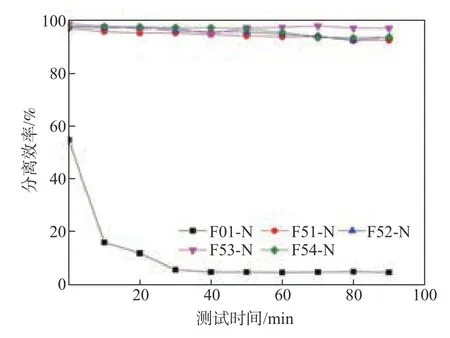

测试中每间隔10 min通过压差计和卡尔费休水分仪分别测量并记录流体通过不同滤纸组合时的压差和滤纸上游及尼龙网下游液体的含水量。图7 和图8 分别是不同滤纸组合油水聚结分离效率和压差随测试时间的变化情况。从图7 可以看出,F01-N 的油水聚结分离效率由0 min时的54.64%快速下降至10 min时的16.23%,然后逐渐减小至90 min 时的4.85%。静电纺丝复合滤纸组合的油水聚结分离效率相对稳定,初始油水聚结分离效率为96.98%~98.58%,测试时间达到90 min 时,仍保持在92.38%~96.88%。原因是对于低界面张力、小粒径水滴和低水分含量的乳液而言,由于小水滴存在一定的变形能力,表面疏水的F01 滤纸无法长时间有效地对小粒径水滴进行表面拦截,且未能有效将小水滴聚结长大,故大量的小水滴快速通过基材组合到达尼龙网的下游中,从而油水聚结分离效率随着测试时间的延长而快速降低,而不同纺丝时间复合滤纸由于表面有一层亲水的PAN 微纳米纤维膜,乳液穿过微纳米纤维膜过程中由于润湿聚结和碰撞聚结作用将小水滴聚结长大到一定尺寸,且大部分聚结长大的水滴可以被尼龙网表面拦截,使尼龙网下游液体中水分含量大量减少,因此不同纺丝时间复合滤纸的油水聚结分离效率随测试时间的延长下降不显著。

图7 纺丝时间变化对油水聚结分离效率的影响Fig.7 Influence of the spinning time variation on the oil-water coalescence and separation efficiency

图8 纺丝时间变化对压差的影响Fig.8 Influence of the spinning time variation on the pressure drop

从图8 可以看出,F01-N 滤纸平衡时的压差为3.71 kPa,不同纺丝时间复合滤纸平衡时的压差从4.45 kPa(F51-N)逐渐增大到8.10 kPa(F54-N)。其原因主要是复合滤纸表面有一层薄的微纳米纤维膜,流体通过复合滤纸时需要经过细小狭窄的通道,且亲水性微纳米纤维比表面积大,在其表面会吸附大量小水滴,增加了复合滤纸的持液率,降低了复合滤纸的透过性,从而导致复合滤纸的压差相对基材有所增大。随着纺丝时间的增加,流体通过复合滤纸时的路径和时间增加,同时也会增加复合滤纸的持液率,使得流体穿过复合滤纸时需要消耗更多的能量,从而增大了流体通过复合滤纸组合时的压差。

3 结论

本研究通过改变纺丝时间(1~4 h),使用静电纺丝技术在基材表面制备了不同纺丝纤维数量和结构的聚丙烯腈(PAN)微纳米纤维膜,形成了复合滤纸。

3.1 随着纺丝时间的增加,不同纺丝时间复合滤纸的透气度由基材的58 mm/s 逐渐下降到29 mm/s(纺丝时间为4 h),平均孔径由基材的6.9 µm 逐渐下降到1.6µm(纺丝时间为4 h)。

3.2 不同纺丝时间制备的复合滤纸组合的油水聚结分离效率由基材组合的4.85% 增大到92.38%~96.88%,压差由基材组合的3.71 kPa 增大到4.45~8.10 kPa。

3.3 当纺丝时间为1 h,复合滤纸与尼龙网组合成聚结-分离形式时,可得到相对较优的油水聚结分离性能。