基于老旧风电机组变桨系统技改替换的研究与应用

丁宛超

(国能信控互联技术(河北)有限公司,河北 廊坊 065500)

变桨系统作为大型风电机组控制系统的核心部分之一,对机组安全、稳定、高效的运行具有十分重要的作用。国内变桨系统以电动变桨为主,包括电动直流变桨系统和交流变桨系统。电动变桨系统通常由系统PLC、驱动器、变桨电机、后备电源组成。目前直流变桨系统以国外厂商居多,国内部分厂商技术路线与国外接近,系统整体设计复杂,维护不方便,随着国内变桨系统厂商的崛起,国外厂商受到较大冲击,国内变桨行业竞争日趋激烈,部分国内外变桨厂商退出变桨市场,导致一些早期的变桨系统缺少技术服务及备品备件供应,风电机组非正常停机时间长,发电量损失严重。同时由于缺少软硬件的优化更新,这些变桨系统存在一定的安全隐患,更换为当前主流变桨系统是客户和厂商共同的目标。

变桨系统安装于风机轮毂内,更换已投运机组的变桨系统常规做法是利用塔吊将叶轮吊至地面,拆除叶片后,再将原变桨系统拆解并安装新变桨系统,完成后将叶轮组装好并吊至空中组装。这样相当于新吊装一台风电机组,吊装费用往往比变桨设备费还要高,客户很难承担,所以开发一款技术先进、免塔吊吊装的变桨系统非常符合市场预期需求。

1 直流变桨系统和交流变桨系统工作原理介绍

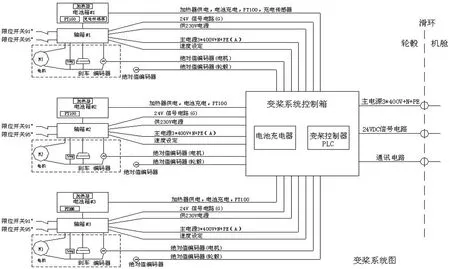

直流变桨系统结构如图1所示,通常为7柜设计,由1个变桨主控柜,3个轴柜和3个后备电池柜组成。变桨系统接口经滑环接入风机主控,包括400VAC供电、24VDC信号接口、通讯接口。变桨主控柜与风电机组进行数据交互,通讯方式为Profibus-Dp或CANOpen,主控柜控制3个轴柜的变桨驱动器驱动桨叶至指定位置。每个桨叶设置一套限位开关用于变桨电机电气限位制动,桨叶位置及变桨速度由光电编码器反馈,形成闭环控制。滑环24VDC安全链信号将变桨系统无故障状态反馈至风机安全保护系统,当风机出现紧急停机故障时,变桨系统接收风电机组EFC信号执行紧急顺桨停机。直流变桨系统滑环24VDC信号还包括手动操作使能信号,96°限位开关的ByPass信号等。

图1

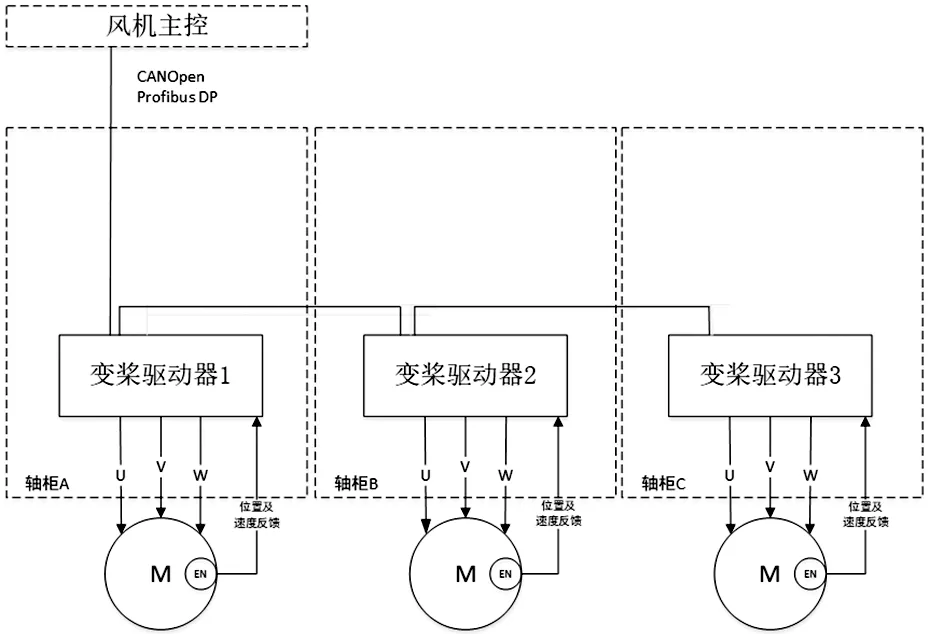

主流交流变桨系统结构如图2所示,小兆瓦级别变桨系统通常由3柜组成,每个轴柜内安装PLC,伺服驱动器,超级电容后备电源等主要部件,结构简单,维护方便,大兆瓦级别变桨系统通常由6柜组成,由于后备电源能量要求高,需单独设计后备电源柜。3个轴柜内伺服驱动器作为风电机组3个通讯子站与机组主控进行数据交互,控制变桨电机驱动桨叶至指定位置。滑环24VDC安全链信号将变桨系统无故障状态反馈至风机安全保护系统,当风机出现紧急停机故障时,变桨系统接收风电机组EFC信号执行紧急顺桨停机。

图2

风电变桨控制系统是兆瓦级以上风力发电机组控制和保护的重要装置,是风机停机的主刹车系统。

在风机启动过程中,变桨系统控制桨叶的角度以实现风机依靠风力自行启动。在风机正常运行过程中,变桨系统控制桨叶的角度,追寻最优叶尖速比λ,使风能利用系数最大。当风速超过满发风速后,变桨系统通过调桨使风机发电功率稳定,不过载。在风机正常停机或紧急停机时,变桨系统控制桨叶转到安全位置,实现空气动力刹车,确保风机安全停运。

2 老旧变桨系统面临的问题

一些老旧直流变桨系统投运已经8~10年甚至更长时间,元器件及线路老化,组成变桨系统各个器件之间连接线路接头松动等问题导致虚接、信号干扰等问题凸显,直流电机故障率居高不下,伺服驱动器、充电机等备件价格昂贵且部分厂商停产,加大后期维护问题难度,给客户维护带来极大挑战。主要体现在以下方面:

(1)充电机故障;(2)后备电源铅酸电池不可靠更换周期短;(3)驱动器故障;(4)变桨电机故障;速度给定、速度/位置反馈故障;(5)紧急控制单元故障;(6)通讯故障(由于虚接或干扰造成);(7)供电故障(滑环损坏或线路连接导致的故障);(8)控制回路中接触器故障等。

3 免塔吊易更换变桨系统技改替代方案

变桨系统采用交流永磁同步驱动配备超级电容作为后备电源的技术路线对原变桨系统进行升级技改。变桨系统的基本构成有:集成式变桨驱动器(集成交流伺服驱动、PLC、后备电源充放电管理、24V电源功能为一体)、永磁同步电机、超级电容后备电源以及外围传感器,系统结构如图3所示。

图3

易更换变桨系统安全链接口与风电机组兼容,可采用三线制或四线制安全链设计,其中3线制安全链方案,变桨系统在出现故障时可主动接收EFC顺桨指令。

以叶轮直径≤120m风电机组为例,变桨系统技术参数及后备电源配置计算如下:

后备电源采用超级电容储能器件,电容工作电压范围200Vdc(U2)~450Vdc(U1),容值2F。

后备电源总能量:1/2×C×U²=202.5kJ;可用能量(U2:200VDC):1/2×C×(U1²-U2²)=162.5kJ;顺桨角度0~90°,变桨额定载荷30NM,减速箱变比1700。

顺桨次数:可用能量(U2:200VDC)=2.02次。

变桨系统技改实施使用风电机组的小型吊装设备将变桨部件运至塔顶,将老旧变桨系统轴柜及电池柜内部件拆除,变桨电机和限位开关等外部设备及线缆拆除,保留滑环400Vac,24Vdc信号线及润滑油泵接口线缆。

充分利用原变桨系统轴柜及后备电源柜。集成式变桨驱动器及其外围电路安装在定制底板上,嵌入到原轴柜中,定制安装底板布局如图4所示,超级电容安装到原电池柜中,永磁同步电机替代原直流电机并安装于变桨减速机上。每个功能单元设有1套限位开关和位置传感器,用于变桨系统停机及桨叶位置校验。

图4 定制安装底板布局

4 易更换变桨系统数据传输与监控系统

变桨系统与风机主控通讯方式采用Profibus-DP或CANOpen,新变桨系统要与老旧变桨系统通讯协议兼容,将变桨运行信息上传至风机主控,在变桨出现故障时,风机主控可以显示其故障码,便于维护人员处理变桨故障。

尽管可以通过软件上的处理使新变桨系统通过握手协议匹配机组数据点位传输,将变桨系统主要运行信息在风机侧显示,但老旧变桨系统和交流变桨系统在系统架构和电压等级上是不同的,并不能完整显示所有变桨运行信息。需要开发一套变桨数据监控系统,由变桨数据采集器、机舱通讯交换机、集中监控服务器系统组成。

新变桨系统数据采集器支持Modbus TCP接口协议,采集变桨系统输出电压、电流、容值、变桨角度,变桨速度、温度,故障码等数据,接入交换机至风场环网。

变桨系统集中监控系统部署在升压站,可以集中监控整个风场的轮毂采集数据,进行集中监控、实时故障报警,统计、报表功能。

5 结语

通过老旧变桨系统的技改替换,大幅减少变桨系统故障率,提高了风机的可利用率,降低了维护运行成本,增加风电场的生产效益。