大型机组润滑安全在线监控与智能预警系统研究*

张 杰 冯 伟 宋 雷刘明磊 李桂青

(1.中国石油化工股份有限公司中原油田普光分公司 四川达州 635000;2.广州机械科学研究院有限公司 广东广州 510700;3.中原油田分公司天然气产销厂 河南濮阳457001)

智能制造代表着未来先进制造业的发展方向。在智能制造环境下,石化企业现有大型技术装备的运行维护管理受到空前的挑战,动设备(如离心压缩机、往复压缩机、烟汽轮机、离心泵等)润滑安全工作是设备管理工程的重要内容之一[1-4]。

动设备中高转速、高温设备居多,对系统润滑要求较高[5],并且各工艺环节涉及易燃气体、液体介质,润滑故障可能会造成灾难性后果[6]。通过油液检测可及时发现系统润滑存在的问题,是保障机组安全运行的重要方法之一。

本文作者研究的基于机电液一体化的油液在线安全监控与智能预警系统,融合了传感技术[7-9]、网络通信、大数据和故障诊断,可对润滑系统的性能指标进行在线实时监测并预警润滑故障[10-12]。

1 油液在线监测系统

在线安全监控与智能预警系统包含上下位机两部分,下位机的功能是检测、采集数据,上位机的主要功能是分析处理数据,通过专家诊断系统诊断,发出告警并给出整改建议。

在润滑主油路或者油箱设计监测支路,使用微量泵构建流体循环系统连接支路,构成润滑油通路。在流体循环系统中集成各类油液传感器,通过数据采集模块收集实时数据传送至下位机;上位机预处理下位机数据后,通过专家诊断系统中的诊断规则对数据进行分析,诊断结果实时显示在上位机连接的显示单元,从而对润滑油品质进行实时监测[13-15]。

其中微量泵、水分传感器,黏度传感器、污染传感器和数据采集模块构成下位机与上位机进行通信。图1中,上下位机可通过有线或者无线方式连接,系统可通过网络拓兼容多个下位机,上位机同时接收多个下位机信号,构成远程在线分布式监控系统。

图1 在线监控统框图

系统软件集成油品实时监测、趋势分析、报表查询,故障预测及告警等功能。软件界面如图2所示。

图2 在线监测系统软件界面

2 润滑油劣化模型建立

润滑系统中存在多个性能指标同步或异步退化现象,并且各个性能参数的退化过程相互影响,其退化数据有一定的关联性。同时,系统在工作过程中会不断遭受外部环境的随机冲击影响。系统的失效过程通常是多个性能参数退化失效与随机冲击导致的突发失效之间相互竞争的结果。文中依据自回归滑动平均模型(Auto Regression Moving Average Model,简称ARMA)及阈值的时间序列预测模型,在针对当前对象的各性能退化直至失效之前预测系统的剩余寿命。

ARMA(p,q)模型认为一个时间序列的相互依存关系表现在原始数据的延续性上,在某时刻的值受到历史值和噪声的影响。对于一个离散的时间序列{x1,x2,…,xn,…},ARMA(p,q)数学模型表示为

xt=μ+φ1xt-1+φ2xt-2+…+φpxt-p+εt-θ1εt-1-…-θqεt-q

(1)

式中:xt是当前值;μ是常数项;p和q是模型阶数;φi和θi是模型参数;{εt}是白噪声序列。

当q=0时,ARMA(p,q)模型就退化成自回归AR(p)模型,即

xt=μ+φ1xt-1+φ2xt-2+…+φpxt-p+εt

(2)

当p=0时,ARMA(p,q)模型就退化成移动平均MA(q)模型,即

xt=μ+εt-θ1εt-1-θ2εt-2-…-θqεt-q

(3)

时间序列预测的条件是序列平稳及单位根不存在。若测得当前序列为非平稳序列,该模块将对序列进行平稳处理,再进行平稳检验;采用单位根检验(ADF)对序列进行校验,单位根检验序列中是否存在单位根:若存在,说明当前序列为非平稳时间序列。

(4)

根据ADF的零假设H0:当σ=0时,原序列存在单位根,为非平稳序列;假设H1:σ<0,原序列不存在单位根,即为平稳序列。实际检验依据公式(4),若式中3个任一模型的检验结果拒绝了零假设,认为时间序列平稳;当3个模型的检验结果均拒绝零假设时,认为时间序列非平稳。

当对象为平稳序列后,进行白噪声检验。白噪声序列的任何2个时点的变量不相关,序列中不存在明显的动态规律,因此不能用历史数据对未来进行预测和推断,通过观察均值是否为0,方差是否恒定判定。若当前序列不平稳或为平稳白噪声序列,则不进行预测。

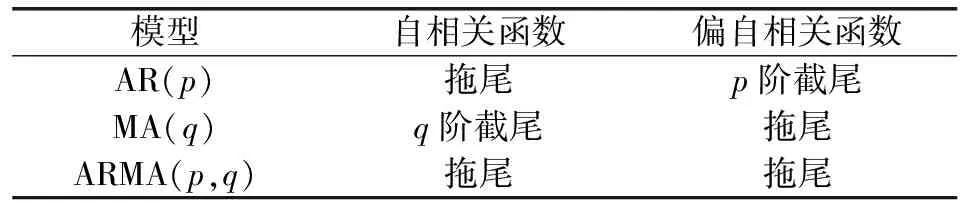

检验当前序列为平稳非白噪声后,使用ARMA(p,q)模型进行分析。首先需要确定模型中的p和q值,ARMA(p,q)模型的阶数主要是根据序列的自相关系数和偏自相关系数的拖尾性和截尾性来判断,其对应的模型如表1所示。

表1 ARMA模型定阶基本原则

采用Weibull分布拟合各参数变量的分布情况,并基于极大似然法估计拟合函数的参数,结合熵值法确定各个参数变量的权重因子,建立联合失效模型,同时计算出各个参数的劣化拐点。

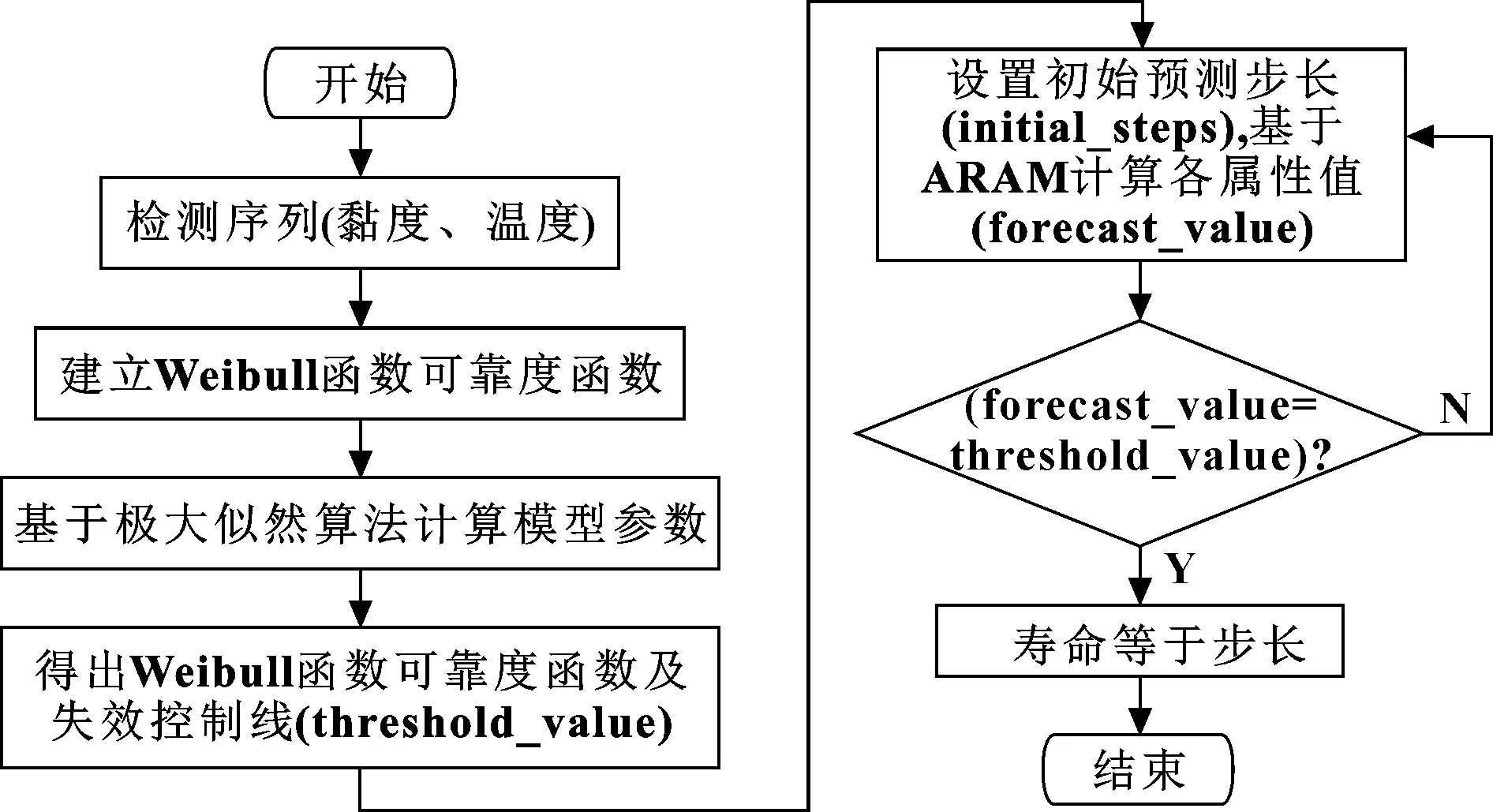

由于油液性能参数存在协同失效的现象,基于ARMA时间序列预测模型及各个参数的控制线标准,建立机油寿命预测动态模型。根据ARMA模型对黏度和温度做出预测,设置预测初始预测步长,即在协同退化过程中,判断当前各个序列的预测结果是否超过失效控制线,若预测值(forecast_value)低于(threshold_value),则更新预测步长;反之,则判定油品发生失效,即达到使用寿命终点,各个计算步骤如图3所示。

图3 剩余寿命预测模型

3 数据分析

3.1 黏度及油温趋势分析

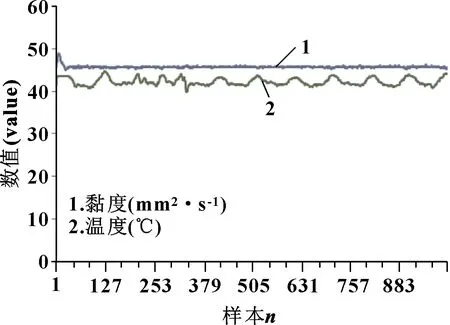

根据图4所示的1#机组润滑油黏度(40 ℃)、温度分布趋势,可知,黏度曲线和温度曲线平稳,无大幅波动,表明当前油液黏度及温度状态稳定,序列平稳无异常。1#机组润滑油黏度(40 ℃)、温度分布直方图如图5所示。

图4 在用油黏度(40 ℃)、温度分布趋势

图5 1#机组在用油黏度(40 ℃)、温度分布直方图

3.2 分布拟合

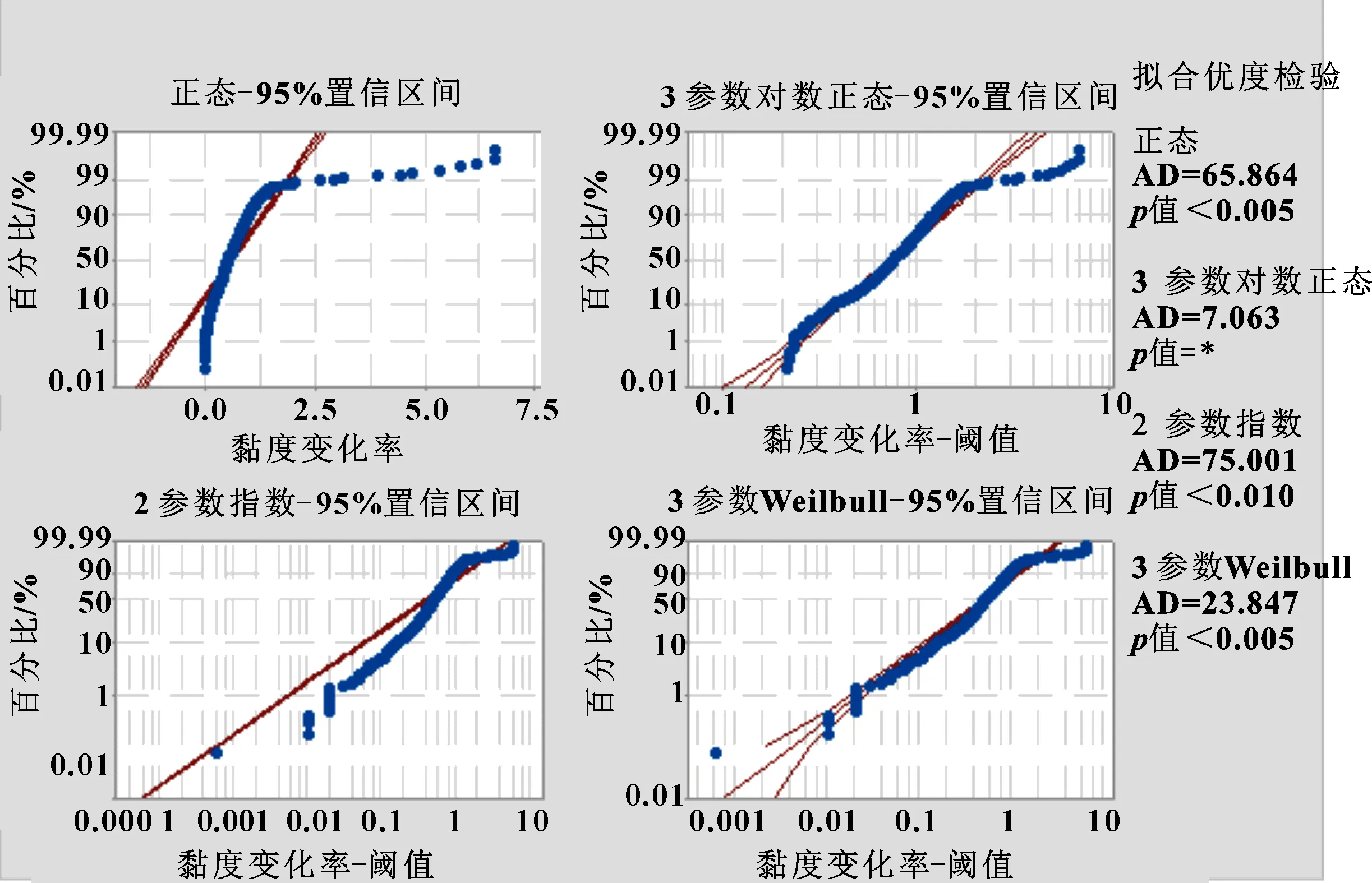

文中采用分布函数如正态、对数正态、Weibull及Gamma函数拟合各属性分布,由线浴盆曲线可知,设备的故障率在不同阶段服从不同的分布,在初期、稳定期及末期的数据特征也明显不同,因此不同阶段样本数据的分布可表征序列变化的趋势转变。1#机组在用油在线监测数据各属性拟合概率图如图6—8所示,从分布规律上看,部分监测参数属性近似服从正态分布,如黏度、温度,说明当前状态稳定,黏度和温度近似服从对数正态分布。

图6 1#机组在用油黏度概率图拟合曲线

由图5显示的1#机组润滑油黏度(40 ℃)、温度分布直方图可得润滑油黏度(40 ℃)、温度近似成正态分布,说明分布拟合方法能验证润滑油检测数据的准确性。

3.3 时间预测序列

根据ARMA模型和ARMA定阶基本原则,各序列经ADF检验后的p值均小于0.05,满足稳定条件。图9所示分别是1#机组在用油黏度、温度及黏度变化率通过ARMA(p,q)预测模型预测的结果,红色部分为预测值。预测结果表明,润滑系统主要属性如黏度、温度、黏度变化率均在正常范围。

图7 1#机组在用油黏度变化率概率图拟合曲线

图8 1#机组在用油油温概率图拟合曲线

图9 基于ARMA(p,q)模型的1#机组在用油监测数据预测

4 预测结果验证

根据近万个在线监测数据拟合分析表明,1#机组在用润滑油黏度呈增加趋势,如图10所示。对比离线检测数据(见图11)可得在线监测黏度增加趋势与离线监测黏度的变化规律一致。

图10 在线黏度检测结果

图11 离线黏度检测结果

综上所述,基于ARMA模型能准确预测润滑系统的剩余寿命。在线检测数据准确、可靠,预测算法有一定的参考价值。

5 结论

介绍基于机电液一体化的油液在线安全监控与智能预警系统,可用于大型机组润滑油的黏度、水分、污染度、介电常数等多信息的集成检测,实现了监测系统油液状态信息的采集处理和显示、润滑磨损状态的诊断等功能。实际工程应用表明,该系统的在线油液监测数据(40 ℃黏度、水分、污染度)与离线油液检测统计数据接近或处于大数据主分布范围内。因此,在线监控与智能预警系统在线监测数据准确、可靠,可替代现场日常的离线检测。

在线监控与智能预警系统能及时预警润滑系统潜在的润滑故障风险,在一定程度降低设备的维护成本和油品消耗,提升了石化企业设备润滑运维管理质量。根据被监测设备的磨损状态及其变化趋势,可为设备管理人员制定停机维修计划提供科学依据。