饲料级磷酸钙盐干燥风量计算方法探析

刘正东,杨卓艳,姜 威

(云南磷化集团有限公司 磷化工事业部,云南 晋宁 650600)

目前化肥、饲料级磷酸钙盐产品烘干大多采用转筒烘干设备,烘干产生的尾气洗涤达标后经风机排入大气,正常情况下通过风机的抽吸提供烘干所需风量,同时保持烘干系统为微负压状态,避免系统扬尘造成生产环境恶化。因此风机风量的合理选择至关重要。由于烘干过程中气体湿度、温度变化较大,气体参数难以确定,风机风量计算较为繁杂和困难,特别是对已有装置进行技术改造时难以提供较为准确的风量数据,更多的是根据生产经验估算风量。为此结合云南磷化集团有限公司现有饲料级磷酸钙盐装置运行情况及相关实际数据进行干燥风量计算探索和分析。

1 相关数据的计算

1.1 根据煤的工业分析数据计算煤中氢、氮、氧含量

一般厂矿对采购到现场的煤进行取样分析(大多进行的是工业分析),提供工业分析数据,但依据这些数据难以准确地进行理论空气消耗量、燃烧产生的干烟气量及湿烟气量计算。生产过程中主要是控制热风炉的工艺参数和进干燥机的热烟气温度来满足生产需要。

此处采用煤的工业分析数据结合组成元素计算经验公式获得煤中氢、氧、氮的含量,并将计算出的不同基准含量统一到分析状态,从而准确计算出煤的理论空气消耗量、湿烟气量和干烟气量等数据。煤的工业分析数据见表1。

表1 煤的工业分析数据

上述各式中,w(H)daf、w(挥发分)daf、w(灰分)ad、w(H)ad分别为干燥无灰基氢、挥发分,分析基灰分和氢含量,得出w(H)ad为3.75%。

(2) 计算煤中的氮、氧含量[2-3]:

上述各式中,w(N)ad、w(O)daf、w(O)ad分别为分析基氮、干燥无灰基氧和分析基氧质量分数,得出w(N)ad为0.93%,w(O)ad为6.00%。

1.2 计算煤完全燃烧需要的理论空气量

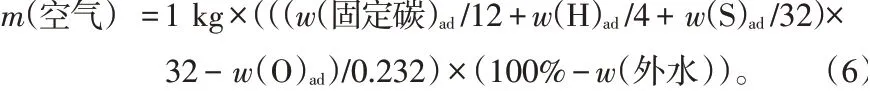

(1)根据工业分析数据和计算出的氢、氮、氧含量,计算每千克收到基的煤燃烧所需的理论空气质量。

得出m(空气)为6.55 kg。

(2)计算煤燃烧生成的理论湿烟气量和干烟气量:此处计算先不考虑煤中水和空气湿度的影响,仅按干燥无水的煤和干空气燃烧生成烟气进行相关计算。

计算得出m(湿烟气)为7.14 kg,m(干烟气)为6.82 kg。

1.3 生产用煤生成的湿烟气量

生产用煤燃烧生成的湿烟气中的水由煤的外水、内水、煤中氢燃烧生成的水和空气中所携带的水组成。

1) 入炉煤的外水量

目前饲料级磷酸钙生产用的热风炉大多由链排炉加净化室组成,净化室个数根据烟气洁净度进行设置。燃烧产生的烟气经净化除尘,保持烟气的洁净以避免烟尘带入饲料级磷酸钙产品中。链排炉操作时为了维持煤在热风炉中良好的燃烧条件,一般需在煤燃烧前一段时间,适当喷洒水将煤的外水质量分数调整到10%左右,调整水分后1 kg 收到基煤质量变为m(入炉)。

m(入炉)为1.06 kg,入炉煤带入的外水量m(外水)为1.06 kg×10%=0.11 kg。

2) 入炉煤的内水量

m(内水)=0.02 kg。

3) 空气带入的水量

当地空气状态参数:大气压为80 kPa,气温为25 ℃,相对湿度为70%。查表可得空气含湿量(1 kg 干空气中存在的水蒸气的质量,下同)17.95 g/kg,比焓H1=70.94 kJ/kg,则m(空水)=6.55 ×17.95 g=0.12 kg。

4) 煤中氢燃烧生成的水

m(氢水)=1 kg×(w(H)ad/2)×18×(100%-w(外水))=0.32 kg。

5) 入炉煤燃烧生成的最终湿烟气量

则m(湿烟气)为7.39 kg,m总水为0.57 kg。

1.4 入炉煤的有效热量(Q 实)变化

正常情况下入炉煤的外水量高于收到基煤的水分,这部分多出的水在燃烧气化时会吸收热量,导致收到基煤的实际有效热量降低。对于1 kg收到基的煤,燃烧后有效热量变为:Q实=Q1-(1.06×10%-1×4.48%)×2 280 kJ=23 334.68 kJ。

1.5 进烘干机的干燥热空气量

热风炉得到的高温烟气温度高于工艺控制要求,在进干燥机前需调控温度到650 ℃,调控方式是向高温烟气中通入自然空气混合降温。

自然空气从25 ℃升温到650 ℃时,其状态参数含湿量不变,仍为17.95 g/kg,查表得比焓H2=722.84 kJ/kg,设每千克煤燃烧产生干烟气调整温度所需自然干空气量为m(干空气),则有:

(Q实+Q水)×0.97=(m(空气)+m(干空气))×(H2-H1)。(11)

式中Q水为燃烧产生烟气中的水蒸气从理论燃烧温度调整到650 ℃时,由于温度降低而释放出来的显热量,Q水=1 699 kJ,0.97为热风炉系统的热利用率,则所需自然干空气量约为30 kg;1 kg 煤燃烧产生混合后650 ℃时的干烟气量约为37 kg。

采用湿空气的计算模式,将干烟气作干空气处理,以干空气作为基准,湿空气的热焓、比体积等参数随气体含湿量的变化而变化。

干燥机进口处湿气体的实际状态参数如下:大气压79 kPa,气温650 ℃,含湿量30.1 g/kg,比焓770.89 kJ/kg,比体积3.522 m3/kg。

2 干燥系统的热平衡

饲料级磷酸钙的生产工艺为磷酸与碳酸钙粉浆反应,生成w(固)约70%的料浆与返料在造粒机内混合成粒,进入干燥机中进行烘干。产品烘干后w(H2O)约1%,以1 t 成品物料作为干燥计算基准,则需料浆量1.44 t,平衡计算时将干燥机出口尾气看成由两部分组成,即干燥空气和料浆蒸发产生的水。

2.1 进干燥机热量组成

进干燥机的热量包括料浆带入热量,干燥机进口空气带入热量及返料带入热量。料浆参数,料浆w(固)70%,比热2.436 kJ/(kg ·℃),温度70 ℃;干燥机进口空气参数,压力79 kPa,气温650 ℃,含湿量30.1 g/kg,比焓770.89 kJ/kg;返料参数,返料量6 t,w(H2O)1%,温度60 ℃,比热1.68 kJ/(kg·℃)。

2.2 出干燥机热量组成

出干燥机热量包括尾气带出热量、物料带出热量、蒸发水汽化热、系统热损失。干燥机出口尾气参数,压力78.5 kPa,温度100 ℃,含湿量和干燥机进口处相同,为30.1 g/kg (料浆蒸发水分另计),尾气比焓192.04 kJ/kg;出口物料参数,w(H2O)1%,温度90 ℃,比热1.68 kJ/(kg·℃);蒸发水分,蒸发量0.44 t,汽化热2 280 kJ/kg;烘干系统热量损失取3%。

2.3 干热气量计算

通过干燥机进出口热量平衡计算,求出每吨产品所需干热气量m(干热气)=2 194.03 kg。进而求出收到基状态下煤的消耗量m(煤)=2 194.03/36.81 kg=59.61 kg。

根据计算结果得到干燥机进出热量数据,见表2。

表2 干燥进出热量平衡表 kJ

3 干燥尾气相关参数计算

3.1 干尾气量

根据干燥机进出口干空气量不变的原则,生产每吨产品干燥机出口干尾气量为2 194.03 kg。

3.2 干燥尾气中水气量

干燥尾气中水气量m(尾水)为高温烟气中水气量、调节温度的空气中带入水及料浆蒸发水分之和,为506.05 kg。

3.3 干燥机出口尾气实际状态参数

干燥机出口尾气气压78.5 kPa,温度100 ℃,含湿量230.65 g/kg,查表可得尾气比焓为715.07 kJ/kg,比体积为1.867 m3/kg。

3.4 水洗处理后排放气体的参数

从干燥机出来的干燥尾气经两级水洗进行除尘除杂,然后通过风机加压后达标排放。气体经洗涤后温度下降到62 ℃,含湿量增加到饱和状态,此时风机进口气体状态参数为:压力78 kPa,温度62 ℃,相对湿度100%,查表可得含湿量223.12 g/kg,气体比焓为724.99 kJ/kg,比体积为1.77 m3/kg,此时风机进口气体量为2 194.03×1.77 m3=3 883.43 m3。

4 计算数据与装置实际在用风机风量的比较

云南磷化集团有限公司现有3 套饲料级磷酸钙生产装置,其小时产量分别为23.0、33.5、16.5 t,所配套的干燥风机风量分别为120 000、170 000、80 000 m3。根据理论计算得到每吨产品风机进口气体量,按设计时风机配置系数进行取值,系统漏气率为10%,装置放大系数15%,则风机进口气体量为3 883.4×1.1×1.15 m3=4 912.5 m3。根据各装置的小时产量计算风机进口气体量分别为112 988 m3、164 569 m3和81 056 m3。与设计配置风机风量较一致,说明上述方式计算得到的风量可用于风机风量的选型。

5 结论

(1)由于进干燥机的热空气中二氧化碳、二氧化硫含量占比不大,将烟气作湿空气处理,采用湿空气各参数进行计算,计算方法相对简化,计算结果满足生产需要。

(2)通过计算得到每吨饲料磷酸钙产品煤耗为59.61 kg,现有装置长期生产产品的实际平均煤耗在60 kg左右,理论值和实际值比较吻合。

(3)从计算结果可知,入炉煤的外水含量大小、进干燥机的热风温度升降、料浆含水量高低,对装置产品煤的消耗影响较大。