磷石膏污染物固化工艺研究

胡兆明,郭国清,张华丽,刘 雁

(1.中国五环工程有限公司,湖北 武汉 430223;2.武汉工程大学 化学与环境工程学院,湖北 武汉 430205)

0 引言

磷石膏是硫酸分解磷矿石制备磷酸时产生的副产物,生产磷酸P2O51 t,副产磷石膏4.5~5.0 t[1]。磷石膏呈强酸性,pH≤3.0,磷、氟含量高,还有部分氨氮也超限,属于第Ⅱ类一般工业固体废物[2]。2017 年磷成了长江干流的主要污染物,磷石膏污染是其重要原因之一[3]。为实施长江大保护,落实“绿水青山就是金山银山”的发展理念,对磷石膏进行无害化处理已成为磷化工企业的社会责任和历史使命。磷石膏已有和潜在的应用领域包括水泥缓凝剂、建材、筑路材料和充填材料等[4-8]。但磷石膏中高含量的磷和氟对其应用有巨大影响,在其作为水泥缓凝剂时会使水泥凝结时间延长,甚至直接成为废品;作为建材原料时会造成所生产建材强度低、耐水性差、难以胶结;作为筑路材料、充填材料时会直接造成使用区域地下水污染。因此,对磷石膏进行无害化处理是其资源化利用的前提。当前,磷石膏无害化处理主流方法有以下4种[9-10]:水洗、石灰中和、闪烧和浮选。水洗法可降低磷石膏中污染物含量,但效率低、耗水多或无法使磷、氟指标达到GB 8978—1996污染物最高允许排放浓度一级标准;石灰中和法简单易行,但无法将磷石膏中污染物完全固化;闪烧法成本高,将部分磷、氟从磷石膏固相中转移到气相中,成了新的污染源;浮选法既存在水洗问题,又存在高成本问题。笔者利用反应固化、吸附固化的原理研究固化磷、氟、氨氮,实现磷石膏无害化的工艺,对固化剂配比、投加量和固化反应条件进行了探讨。

1 实验部分

1.1 实验原料

实验所用磷石膏取自湖北某工厂二水法湿法磷酸装置末端,其主要物相为石膏,另有少量石英和磷灰石(见图1)。为充分回收磷资源并节约固化剂用量,先将磷石膏水洗2次。水洗后磷石膏中污染指标如下:w(P2O5水溶)0.169%、w(水溶氟)0.014%、w(氨氮) 0.045%,pH 4.5,大于GB 8978—1996污染物最高允许排放浓度一级标准(磷酸盐ρ(P)0.5 mg/L,ρ(氨氮)15 mg/L,ρ(F)10 mg/L,pH 6 ~9)。

图1 湖北某工厂磷石膏X射线衍射图

配制固化剂所用原料如下:CaO,分析纯,w(CaO有效)80%;市购生石灰,w(CaO有效)50.40%;MO,工业级,有效成分质量分数为51.12%;FA,市购Ⅱ级品。

1.2 实验原理

由于氧化钙可与PO43-和F-反应生成多种低溶解度磷酸盐和CaF2,且成本低廉,因此选择生石灰作为基础固化剂,配合使用协同固化剂MO和吸附固化剂FA对磷石膏进行无害化处理。在水溶液中Ca2+与PO43-反应生成磷酸盐沉淀的顺序为:DCP(磷酸氢钙)→OCP(磷酸八钙)→ACP(无定形磷酸钙)、TCP(磷酸三钙)→HAP(羟磷灰石)。根据化学式可计算出各种磷酸钙盐中CaO与P2O5的质量比,从DCP到HAP这一比值依次增大。

1.3 实验方法

(1)称取水洗磷石膏(干基)400 g 左右,装入玻璃反应釜,按照设定料浆浓度加入去离子水,以100 r/min转速搅拌打浆;

(2)按照设计的固化剂投加量称取固化剂,一次性投加到反应釜中;

(3)将反应釜温度保持在设定温度,以250 r/min转速搅拌反应设定时间;

(4)反应完毕后真空抽滤,滤渣即为完成无害化处理的磷石膏(以下简称处置磷石膏);

(5)测定滤渣水含量之后,按HJ 557—2010用振荡法制取浸出液,用相应测试方法测定浸出液污染物(包括总磷(TP)、氟化物、氨氮)含量和pH[11-15];

(6)将处置磷石膏密闭存放一定时间后,重复步骤(5),考察堆存对处置磷石膏污染物含量的影响。

2 结果与讨论

2.1 单一投加CaO的效果

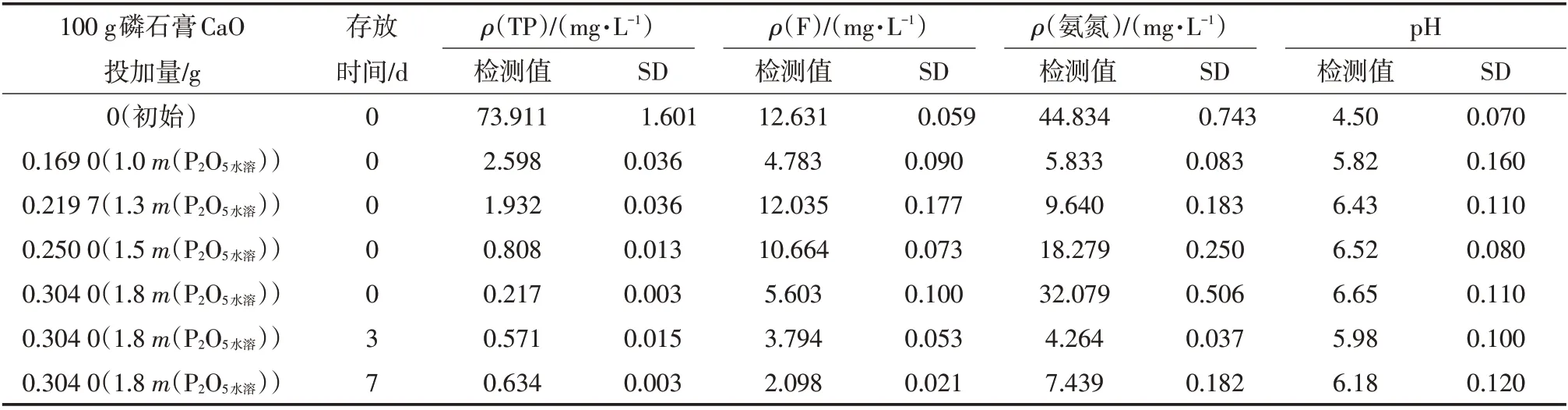

在料浆w(固)25%、反应温度25 ℃、反应时间0.5 h条件下,不同CaO投加量处理后处置磷石膏浸出液的污染指标见表1。从表1 的测试结果可以看到,随着CaO投加量增加,处置磷石膏浸出液中总磷、氟含量逐渐降低,pH升高。100 g磷石膏中CaO投加量为0.304 0 g(1.8m(P2O5水溶))时(为生成HAP 所需CaO 质量的1.2 倍),ρ(TP)由初始的73.911 mg/L降到了0.217 mg/L,ρ(F)由12.631 mg/L降到了5.603 mg/L,pH从4.50上升到了6.65,氨氮也略有下降,处置磷石膏浸出液的所有指标均达到了GB 8978—1996一级排放标准。将处置磷石膏存放3 d 和7 d 后再进行污染物含量测试,结果见表1。从测试数据看,随着存放时间延长,ρ(TP)上升、ρ(F)下降,但堆存3 d 的ρ(TP)已超出GB 8978—1996 一级排放标准限值,7 d 后更高,处置后ρ(F)低于一级排放标准,7 d 后更低。由此说明,单一投加CaO,即使过量亦不能达到理想处理效果。

表1 不同CaO投加量处理后处置磷石膏浸出液的污染指标

2.2 复投CaO+MO的效果

表2列出100 g磷石膏中CaO投加量为0.250 0 g(1.5m(P2O5水溶))(对应生成ACP)时,投加不同量MO 处理处置磷石膏浸出液的污染指标测试结果。从表2 中数据可以看到,随着MO 投加量增加,ρ(TP)、ρ(氨氮)减小,pH 值升高。当MO 投加量为0.075 g(0.3m(CaO))时,ρ(TP)由0.808 mg/L 降低到了0.058 mg/L,ρ(氨氮)从18.279 mg/L 降低到了2.886 mg/L,pH 从6.52 升高到8.94;但ρ(F)不仅未降低,反而从10.664 mg/L升高到了12.325 mg/L。当MO 投加量为0.050 g(0.2m(CaO))时,处置磷石膏浸出液中除ρ(F)稍稍超限外,其他指标都达到了GB 8978—1996一级排放标准,说明投加MO 对CaO 有协同固化效果,且各指标均与MO 添加量为0.075 g 时差异不大。表2 还列出了100 g 磷石膏中CaO 投加量为0.250 0 g、MO 投加量为0.050 g 时处置磷石膏存放3、7 d 后浸出液中污染指标。从表2 数据可以看到,ρ(TP)、ρ(F)变化趋势与投加单一CaO 时一致,但投加MO 之后,ρ(F)降幅增大,再次说明MO 与CaO 具有协同效应,最佳投加量为0.050 g(0.2m(CaO))。但是从存放7 d 的测试数据也可看到,处置磷石膏的ρ(TP)已经高于0.5 mg/L,超过了污染物最高允许排放浓度一级标准。为解决这一问题,根据强火山灰活性物质与CaO 作用发生水化反应时会优先与水溶性PO43-、F-反应,并具备一定吸附性和离子交换性的原理,在投加CaO+MO 的基础上继续开展投加FA 的实验。

表2 不同MO 投加量处理处置磷石膏浸出液的污染指标

2.3 复投CaO+MO+FA的效果

在投加CaO+MO基础上,外掺1%、3%、6%的FA 进行磷石膏无害化处理实验。选择所述投加量是基于两点考虑:一是投加量过小其火山灰效应不显著;二是投加量过多会增加磷石膏渣库负载且增加成本。从处置磷石膏浸出液的污染物含量测试结果(见表3)可以看到,随着FA投加量增大,浸出液中ρ(TP)略有增大,pH 值略微减小,ρ(氨氮)增大。当FA投加量为3%时,处置磷石膏浸出液污染物含量和pH 均达到了GB 8978—1996 一级排放标准。将这种处置磷石膏存放3、7、14、28 d 后,再测试其浸出液污染物含量(见表3)。结果表明,污染物含量和pH 都达到了GB 8978—1996 一级排放标准。其变化趋势为:存放3、7 d 后ρ(TP)升高,ρ(F)、pH下降;存放14 d后ρ(TP)开始减小,ρ(F)更低,pH趋于中性;存放28 d后ρ(TP)、pH值基本不变,ρ(F)更低,说明处置磷石膏已趋于稳定。导致这一结果的原因可能是FA 火山灰效应的发挥不是几十分钟能够见效的,从长期演化的角度考虑在复掺CaO、MO 基础上外掺3%的FA 为最佳固化剂投加量。

表3 不同FA投加量处理处置磷石膏浸出液的污染指标

2.4 反应条件的影响

反应条件实验所使用固化剂及投加量:m(CaO)为0.250 0 g(1.5m(P2O5水溶)),MO投加量为0.050 g(0.2m(CaO)),未投加FA。

在反应温度25 ℃、反应时间30 min 条件下,不同料浆浓度下处置磷石膏浸出液中污染物含量测试结果见表4。由表4 可知,料浆w(固)从25%增加到65%均能取得不错的无害化处理效果。因打浆滤液可反复使用,从搅拌均匀程度、搅拌难易程度考虑,取料浆w(固)为25%最为合适,此条件下处置磷石膏浸出液污染物含量达到GB 8978—1996一级排放标准。

表4 不同料浆浓度下处置磷石膏浸出液中污染物含量

在料浆w(固)25%、反应时间30 min 条件下,不同反应温度下处置磷石膏浸出液中污染物含量见表5。由表5 可知,随着处置温度升高,无害化效果越来越好,但提高温度会增加设备投资和运行成本。通过前面固化剂的研究已能够实现常温下无害化处理磷石膏,其各项指标已达到一级排放标准限值,因此实际应用中不建议升高温度。

表5 不同反应温度下处置磷石膏浸出液中污染物含量

图2 给出了料浆w(固)25%、反应温度25 ℃下,反应时间从30 min 到150 min 时处置磷石膏浸出液中污染物含量的变化规律。由图2 可知,随着反应时间延长,浸出液ρ(TP)下降,ρ(F)和ρ(氨氮)呈振荡趋势,但所有变化值都非常小,基本上在测试误差范围内,而且全部指标均在一级排放标准限值内,所以仅从反应时间考虑取30 min即可,但如果考虑设备的运行性能,反应时间可以取30 min或60 min。

图2 不同反应时间下处置磷石膏浸出液污染成分变化规律

2.5 用工业原料作为固化剂的验证实验

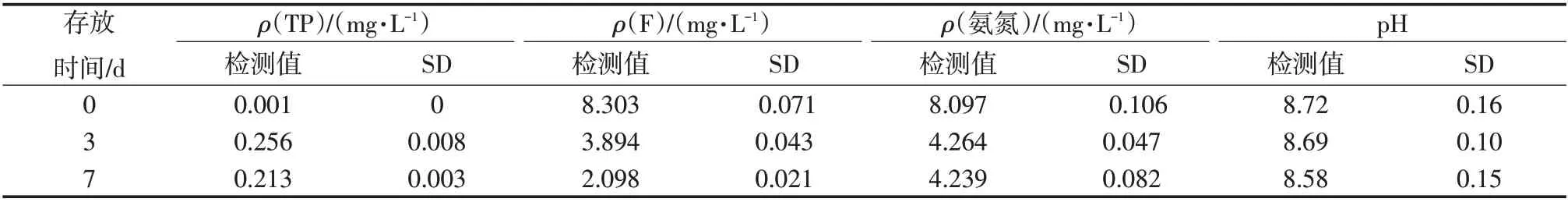

为了避免其他因素的影响,前述实验所用固化剂CaO为分析纯,但工业生产中不可能使用分析纯物质,为此用市购工业原料开展了验证实验。实测市购生石灰w(CaO有效)为50.40%,市购MO有效成分质量分数51.12%,市购FA 为Ⅱ级品。根据前述实验结果,按照工业品的有效成分计算处理1 000 g干基磷石膏所需固化剂质量如下:生石灰4.80 g,MO 1.88 g,FA 30.00 g。反应条件为料浆w(固)25%、反应温度25 ℃、反应时间0.5 h。新处置磷石膏及存放3、7 d 后浸出液中ρ(TP)、ρ(F)、ρ(氨氮)、pH 测试结果见表6。从表6 的数据可以看到,用工业品作为固化剂,按照所设计配方对磷石膏进行无害化处理后,其各项指标均达到了GB 8978—1996 一级排放标准,存放3、7 d 后指标也符合GB 8978—1996一级排放标准。

表6 工业品固化剂处理处置磷石膏浸出液的污染指标

3 结论

(1)利用复合固化剂对水洗磷石膏进行无害化处理后,其浸出液中ρ(TP)、ρ(F)、ρ(氨氮)和pH等污染指标均能达到GB 8978—1996 一级排放标准,且在堆存过程中指标会进一步改善并趋于稳定。所述复合固化剂的最佳配比为每100份磷石膏CaO投加量m(CaO)为1.5m(P2O5水溶)、MO投加量为0.20m(CaO)、FA投加量为3%。

(2)延长反应时间、提高反应温度、提高料浆浓度对磷石膏无害化处理效果有一定影响,但都没有实质性改变。最为简单易行的反应条件为:室温、料浆w(固)25%、一次性投入全部固化剂以250 r/min转速搅拌反应30 min后过滤堆存。

(3)以工业品作为固化剂原料按照设计配比投放对磷石膏进行无害化处理,从处理结束到存放3、7 d,其浸出液污染物指标均低于GB 8978—1996一级排放标准限值,且7 d时ρ(TP)、ρ(F)进一步降低。