垃圾发电锅炉优化设计

“垃圾发电锅炉优化设计”项目课题组 ,谢欣霖,张术林 ,马焱林

(1.重庆电力高等专科学校,重庆 400053;2.贵州省习水鼎泰能源开发有限责任公司,贵州 习水 564600; 3.华能重庆珞璜电厂,重庆 402283;4.重庆涪陵电力公司,重庆 408099)

1 现状与存在的问题

生活垃圾焚烧发电作为一种对生物质废物的能源利用,可以有效降低二氧化碳等温室气体的排放。垃圾发电技术在环保、能源领域的进一步应用,中国引入的垃圾发电技术以列顺推燃烧和行逆推燃烧技术为主。以广东某企业从日本三菱重工引进的往复式机械炉排炉500 t/24 h(MCR)型设备为例(行逆推式),目前中国引进的行逆推式垃圾发电锅炉存在着以下不足:

1)用于闭锁垃圾进料口与燃烧炉床翻料板长期处于能耗大的待工状态;

2)垃圾燃烧一次风供给过程中风能的损耗造成垃圾燃烧不完全及灰斗排灰不畅;

3)垃圾分类的不完全,经常造成动炉排在运动过程中卡塞停机;

4)用于支撑炉排运动的托轮因受力结构的设计缺陷和润滑方式的不合理,经常造成该部件在寿命周期内损坏而停机;

5)垃圾燃烧过程中燃烧监控死角的存在,造成垃圾燃烧不完全;

6)垃圾燃烧过程中,疏渣机构与除渣机构的余热没有充分利用;

7)渗沥液系统频繁堵塞溢流,造成现场溢流污染。

根据以上行逆推式垃圾发电锅炉存在的各种弊端,同时结合中国国情,本文给出了一整套行之有效的解决方案,从源头上根治上述问题,使引进技术符合国情与行业发展的需要。

2 解决方案描述

2.1 自动翻料锁气机构及工作原理

在垃圾进料斗的结构中,其进料通道设置有两层自动翻料锁气机构(见图1),用于闭锁负压进料环境与正压燃烧环境之间不同压力空气的窜动,机构中的翻料板旋转轴(件13)与配重限位轴(件14)共同支撑自动翻料锁气机构在垃圾进料斗中的结构空间位置。其中翻料板配重(件15)的质量≥件2至件12的质量总和。

当垃圾投放在垃圾斗内的第一级翻料机构的翻料板(件3)上时,垃圾凭借自重,经过第二级翻料机构的翻料板(件3)(此时,第一级翻料机构处于关闭锁气状态,达到闭锁负压进料环境与正压燃烧环境空气窜动的目的)落入垃圾推料机构平台,由推料板组件(具有防卡功能)将垃圾推入炉膛燃烧。

自动翻料锁气机构工作时,翻料板(件3)的铰支沿着旋转轴(件13)作逆时针旋转排料,排完料的自动翻料锁气机构在翻料板配重(件15)的作用下进行顺时针运动复位,并在配重限位轴(件14)的结构位置处停止运动,使该机构处于关闭状态。

垃圾进料斗经长时间的工作后,其内侧会形成一层很厚的污垢,影响翻料板(件3)的正常开、闭运动,为此,在翻料板(件3)最大旋转半径处设置伸缩式的导向滚轮机构,装在滚轮轴(件12)上的导向轮(件2),在伸缩轴(件4)的支撑作用下作轴向运动。图1中的伸缩轴(件4)、前端石墨润滑套(件5)、后端石墨润滑套(件8)共同构成机构中的非标线性轴承,该轴承具有自润滑功能,能抵抗高温及酸、碱环境下的腐蚀。

图1 自动翻料锁气机构装配图

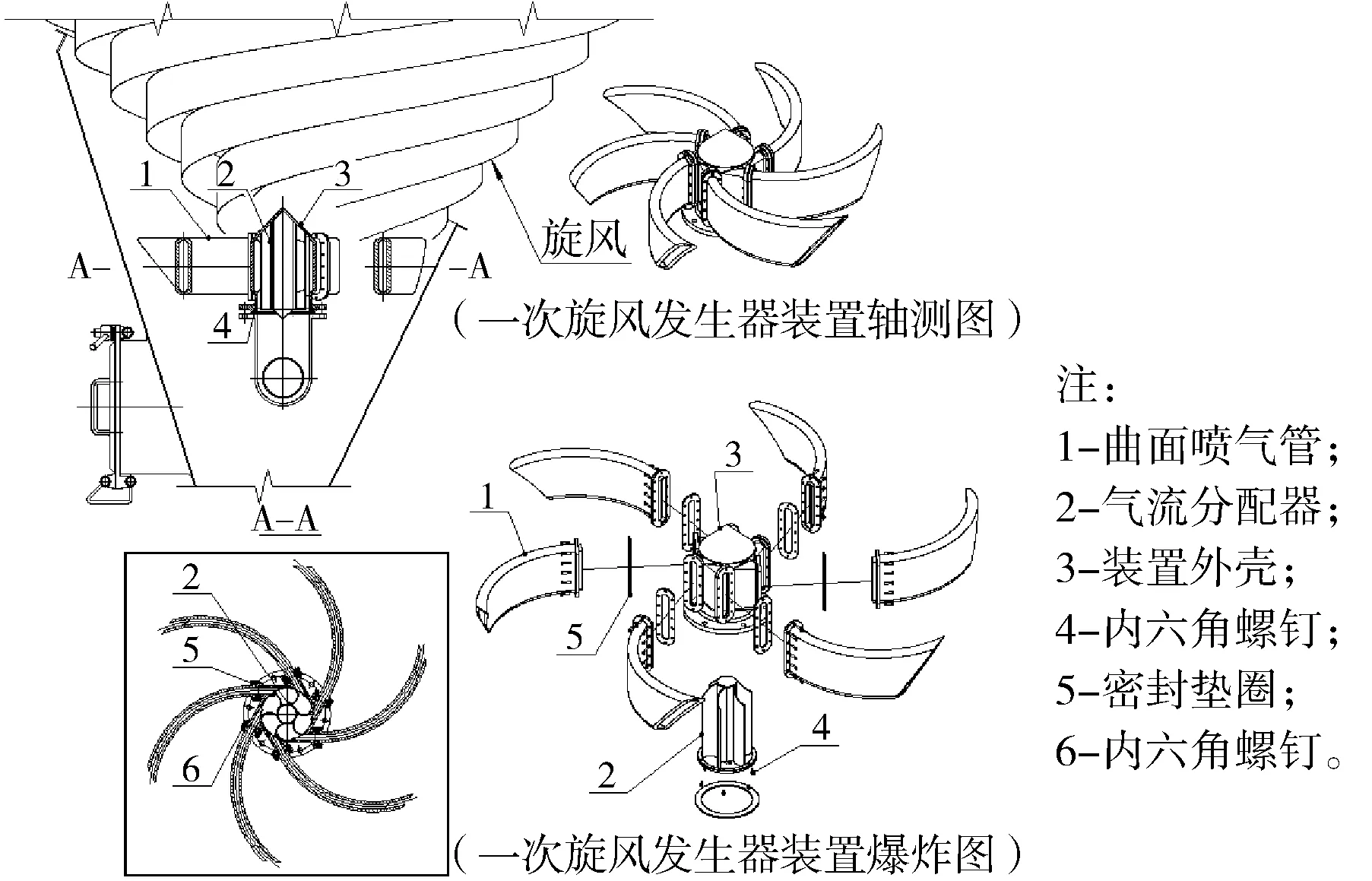

2.2 一次旋风发生器工原理

一次旋风发生器结构如图2所示。空气通过气流分配器(件2)底部的锥顶,将气流分配器(件2)的6个曲面槽内的空气,通过装置外壳(件3)内按切线方向设置的长条气孔,沿着6个曲面喷气管向外喷射,在灰斗的出风端口形成一个具有极强穿透力的向上旋转的气流,而向上旋转气流的反作用力,将燃烧过程中从炉排缝隙掉入灰斗的余灰吹入接于灰斗下方的智能排灰调风装置内,等待排灰处理。

图2 一次旋风发生器结构图

2.3 智能排灰调风装置工原理

智能排灰调风装置位于灰斗与灰斗母管之间。该装置利用超声波测距原理,实现垃圾余灰定点连续检测和远距离遥控。

假设超声波探头与排料口底面内侧的距离为H,与垃圾瞬间余灰顶部表面的距离为h,探头发出的超声波从发射至与被测垃圾顶部表面分界面发生反射的传播时间为t,当超声波在空气中的传播速度为c时,则垃圾余灰瞬间高度为

由上式可推导出:

式中:探头至排料口底部的距离为H;瞬间余灰顶部表面至探头的距离为h;余灰高限顶部表面至探头的距离为h1;余灰低限顶部表面至探头的距离为h2;超声波在空气中的传播速度为c;超声波在余灰顶面传播的时间为t1;超声波在瞬间余灰面传播的时间为t2。

由于t1

图3 智能排灰调风装置结构图

2.4 动炉排防卡结构

在图4和图5中,扣件与动炉排的装配结合部位开有与2个动炉排前端对应的倒“V”形槽,扣件安装的时候,由上而下地插入相邻两个动炉排的倒“V”形槽内。其结构优势如下所示。

1)运动过程中,扣件与两个动炉排卡槽的“楔形”榫卯扣合装配结构,可杜绝动炉排运动过程中扣件的脱落,同时,处于2个动炉排前端的迷宫气道式防卡塞扣件与动炉排的装配结构关系,防止了运动过程中动炉排之间异物嵌入而影响动炉排的正常工作。

2)迷宫气道式防卡塞扣件为动炉排的一次风通道提供了一个可以遮挡炉渣的结构,避免2个动炉排之间的助燃通道堵塞。

3)在迷宫气道式防卡塞扣件与2个动炉排水平的结合部位,开有若干条迷宫式次气道,次气道上开有若干个与主气道相连的通孔,同时,在次气道上设有若干个高低不等的障碍凸台,用于阻止迷宫气道式防卡塞扣件在运动过程中垃圾嵌入扣件次气道,保障燃烧一次风供给的畅通无阻和动炉排推料正常运动。

图4 迷宫气道式炉排防卡塞扣件零件图

2.5 用于支撑动炉排运动的托轮装置

2.5.1 托轮装置工况力学性质分析

1) 加载在每个托轮装置上的平均载荷约为3 000 kg;

2) 投放在炉排上的垃圾并非均匀分布;

3) 用于同时牵引Z字梁组件的6个液压缸线性参数并非同步;

图5 动炉排防卡塞结构装配图

4) 用于支撑Z字梁运动的若干个托轮装置在系统安装过程中并非满足同步标高。

由于上述多种因素的叠加,施加在托轮装置上的载荷分别如下:

1)变量径向载荷q(x);

2)交变破坏扭矩M1或M2;

3)交变轴向载荷q(M1或M2)。

根据以上力学分析,托轮装置除了要满足工况的工作温度以外,还应能抵御变量径向载荷q(x)、交变破坏扭矩M1或M2、交变轴向载荷q(M1或M2)三者对托轮组件的破坏。

2.5.2 托轮装置结构及材料剖析

1)结构优化

托轮结构装配图如图6所示。

图6 托轮结构装配图

①在外部结构上,为了最大限度地降低交变扭矩M1或M2对托轮装置的破坏,将托轮(件17)的轴向纵剖面由原来的矩形设计成腰鼓形,径向载荷与托轮的接触由原来的线接触改为点接触,该结构形状的改变,直接降低了50%的扭矩破坏,经优化设计后的托轮装置实际破坏扭矩变为

式中:加载在托轮装置上的综合扭矩为∑M;加载在托轮装置上的交变扭矩为M1(或M2);作用在托轮上的破坏扭矩力臂长度为L;作用在托轮上的变量载荷函数为q(x)。

②在内部结构设计上,套装在托轮轴(件20)上的腰鼓保持架(件11)槽内,嵌入9个腰鼓形的滚动体(件16),其中,托轮轴(件20)相当于轴承的内圈,2个对合式的外轴承套(件10)相当于轴承的外圈,共同构成了一个用于支撑托轮(件17)的结构,既能承载双向轴向力又能承受径向力的非标滚动轴承。由于托轮装置工作在多灰尘的恶劣环境,为杜绝轴承内部润滑环境的恶化,在托轮轴(件20)的两端,设置了2层密封结构,外层由压盖(件9)与迷宫(件13)构成了迷宫式防尘结构,内层由压盖(件9)、轴用密封填料(件12)及托轮轴(件20)构成了轴间式防尘结构(该结构仅适用于低速运动)。

③托轮组件是一个易损部件,由于该部件的所处位置施工空间狭窄,为了便于现场安装维修,在机架(件2)对称面支撑托轮轴(件20)的墙上,开有2个U型槽(见图7)。修复好的托轮组件顺槽而下,装入轴端定位垫圈(件3)与内六角螺钉(件4),扣合刮灰组件(件23)即可。

图7 托轮装置拆卸示意图

2)材料选择

由于托轮装置的工况环境为重载与高温(220 ℃),图6中的重要零件的材料建议按如下确定。

机架(件2)/45#;压盖(件9)/3C13;外轴承套(件10)/3C13;腰鼓保持架(件11)/35 SiMn;轴用密封填料(件12)/浸铜石墨;迷宫(件13)/浸铜石墨;外润滑填料(件15)/浸铜石墨;腰鼓(件16)/45Mn;托轮(件17)/3C13;内润滑填料(件18)/浸铜石墨;20-托轮轴(件20)/35SiMn;23-刮灰组件(件23)/3C13。

2.6 智能燃烧监控装置

2.6.1 智能燃烧监控装置结构

该设备为一个智能燃烧式广角监控装置,可深入炉膛内的窥视轴组件(件1)。由于工作在高温环境,为了保证红外线热成像摄像头(件14)工作的可靠性,避免高温环境对精密仪器的损伤,在红外线热成像摄像头的高温接触区域设置了由窥视轴组件(件1)和冷却水轴套(件2)构成的一个夹层水套,形成水循环冷空间,在窥视轴组件(件1)的空心轴外侧设置有螺旋冷却翅片,用于协助红外线热成像摄像头(件14)降温。

在图8中,球面润滑套(件8)与球关节(件5)构成一个万向球面轴承。在球关节(件5)的内侧,设置有4个用于固定冷却水轴套(件2)的定位孔;固定在摄像头定位法兰内(件16)内的红外线热成像摄像头(件14),通过螺栓,将球面轴(件15)、窥视轴组件(件1)、冷却水轴套(件2)联结成一个轴类部件;嵌在伸缩式曲柄组件(件9)曲面凹槽内的球面轴(件15),在步进电机(件7)的驱动下,红外线热成像摄像头(件14)作万向广角摆动监控。

图8 智能燃烧监控装置装配图

2.6.2 监控系统原理简要说明

在图9中,智能燃烧监控装置(A1)、二次风供给系统(B1、B2)、热电偶(C1、C2)、一次风供给系统(D1至D8)、燃烧器(E1、E2)构成炉床左侧的燃烧、监控执行单元。

智能燃烧监控装置(A2)、二次风供给系统(B3、B4)、热电偶(C3至C5)、一次风供给系统(D9至D15)、燃烧器(E3至E5)构成炉床中间的燃烧、监控执行单元。

智能燃烧监控装置(A3)、二次风供给系统(B5、B6)、热电偶(C6、C7)、一次风供给系统(D16至D24)、燃烧器(E6、E7)构成炉床右侧的燃烧、监控执行单元。

各单元在燃烧、监控的执行中,由智能燃烧监控装置通过将垃圾燃烧过程中产生的红光送至中央控制器与标准红光温度色谱进行比对,同时结合系统设置的炉膛燃烧温度的上下限,分别判断调整一、二次风补给量的大小与燃烧器的启停。

图9 智能燃烧监控系统原理图

2.7 垃圾燃烧过程中余热的利用

2.7.1 疏渣、除渣机构工作原理描述

在图10中,疏渣机构与除渣机构分别对应相同标高左右两侧的5级变速系统(左侧动力组、右侧动力组),当疏渣机构与除渣机构处于初始启动状态时,由于图10中的疏渣棘轮轴(件15-1)与双向排渣螺旋搅拌轴(件15-2)属于长轴类大件,启动扭矩较大,这时,左右两侧的5级变速系统处于同步投运状态;当疏渣机构与除渣机构运行至匀速状态时,左右两侧的5级变速系统撤出一组动力,处于关停状态的某一组5级变速系统属于备用机组。其中,疏渣机构将炉床上的垃圾燃烧后的余灰通过疏渣棘轮轴(件15-1)转运至除渣机构所在的余灰接料槽内,除渣机构中的双向排渣螺旋搅拌轴(件15-2)通过其结构中的双向螺旋翅片,将接收到的垃圾燃烧后的余灰集中输送至图10所示的隔离式排料阀处排出,使垃圾燃烧后的余灰进入下一个处理步骤。

图10 疏渣、除渣机构余热利用传动结构平面图

2.7.2 疏渣、除渣机构传动原理描述

疏渣机构与除渣机构的两端为对称的动力传输结构。在图10的A局部放大、C局部放大分图中,空心定轴(件1)的一侧,通过螺纹法兰与一次风母管连接,另一侧,由疏渣机构过渡轴(件10-1)或除渣机构过渡轴(件10-2)、润滑锥套(件8)、润滑锥定位环(件24)组成的非标滑动轴承与套装在疏渣机构过渡轴(件10-1)或除渣机构过渡轴(10-2)上的圆锥滚子轴承(件2),构成一个双向轴向定位的简支梁,用于支撑疏渣棘轮轴(件15-1)或双向排渣螺旋搅拌轴(件15-2)。其中,皮带轮(件26)通过平键(件7),对疏渣机构过渡轴(件10-1)或除渣机构过渡轴(件10-2)传递扭矩;疏渣机构过渡轴(件10-1)或除渣机构过渡轴(件10-2),通过平键(件14)对疏渣棘轮轴(件15-1)或双向排渣螺旋搅拌轴(件15-2)传递扭矩。

2.7.3 疏渣、除渣机构余热利用描述

根据500 t/24 h(MCR)型设备技术要求显示,当垃圾热值在956~1 912 kcal/kg时,一、二次燃烧风温度按230 ℃配置。一次风量按G一次风=2 081~2 780 Nm3/h配置,二次风量按G二次风=500~841 Nm3/h配置。而实际运行工况是,该企业的垃圾发电设备,目前按120%的超负荷状态运行(600 t/d),即单位时间的垃圾焚烧量为25 T/h,一次燃烧风温度为130 ℃(由余热锅炉尾气加热)、二次燃烧风温度为常温。其中,垃圾的余灰量是垃圾量的12.31%~14.22%,余灰温度为400~500 ℃,垃圾的飞灰量是垃圾量的3%左右,飞灰温度为190~230 ℃。如果将这两部分余热用于一次风的加热,余热锅炉的尾气用于二次风的加热,可有效降低垃圾发电的能耗(见图11)。

图11 疏渣、除渣管网改造系统

根据以上调研的参数及技改方案,将垃圾焚烧的一次风温设为190 ℃(以核算为准),二次风温调整为130 ℃,并对余热利用参数进行校核。

1)换热面与换热量的校核(见图12)

①余灰疏渣机构有效换热面S1-疏渣机构与有效换热量Q1-疏渣机构

S1-疏渣机构=1.678 m×10.95 m=18.37 m2

按照热传导设计规范16 666.67 kcal/h·m2,该部分有效换热面可置换18.37 m2×16 666.67 kcal/h·m2=306 166.72 kcal/h的热量,由于垃圾余灰在疏渣棘轮(图10)上的覆盖面只有50%,换热效率按80%计算,则疏渣棘轮理论上的有效换热量为

Q1-疏渣机构=306 166.72 kcal/h×50%×80%

=12 466.69 kcal/h

②余灰除渣机构有效换热面S2-除渣机构与换热量Q1-双向排渣螺旋搅拌轴

S2-除渣机构=π×0.5 ×12.2+31×π×(0.452-0.252)

=32.78 m2

该部分有效换热面可置换32.78 m2×16 666.67 kcal/h·m2=546 333.44 kcal/h的热量,由于垃圾余灰在双向排渣螺旋搅拌轴(图8中的件15-2)上的覆盖面为100%,换热效率按80%计算,则双向排渣螺旋搅拌轴理论上的有效换热量为

Q2-双向排渣螺旋搅拌轴=546 333.44×100%×80%

=437 066.75 kcal/h

③飞灰除渣机构有效换热面S3-飞灰除渣机构与换热量Q3-飞灰双向排渣搅拌轴

S3-飞灰除渣机构=π×0.5×8.2+21×π×(0.452-0.252)

=22.1 m2

该部分有效换热面可置换22.1 m2×16 666.67 kcal/h·m2=368 333.41 kcal/h的热量,由于垃圾飞灰在双向排渣螺旋搅拌轴(件15-2)上的覆盖面为100%,换热效率按80%计算,则双向排渣螺旋搅拌轴理论上的有效换热量为

Q3-飞灰双向排渣搅拌轴=368 333.41×100%×80%

=2 910 666.73 kcal/h

以上三者可利用余热总和为

2)供给焚烧炉链排底部单位时间一、二次风的发热量Q一次风(190 ℃)、Q二次风(130 ℃)(忽略热风管道散热及少量漏风)

根据该企业提供的设备运行规范和物料平衡图计算,燃烧每吨垃圾需要一次风的空气量为G1-190 ℃=2 081~2 780 Nm3/h(此处按最大值计算),C190 ℃=1 390 kJ/(t·h·℃),ρ190 ℃=8.15×10-4T/Nm3,温升按Δt=170 ℃(初始温度设为20 ℃)计算,燃烧每吨垃圾一次空气提供的热量为

Q一次风(190 ℃)=M190 ℃×C190 ℃×Δt

=G1-190 ℃×ρ190 ℃×C190 ℃×Δt

=2 780×8.15×10-4×1 390×170

=535 384.94 kJ/h(或127 956.99 kcal/h)

当单位时间焚烧25 T/h垃圾时,一次风所供给的热量Q一次风(25 T/h)为

Q一次风(25 T/h)=25×535 384.91

=13 384 622.75 kJ/h

(或3 198 924.84 kcal/h)

由于原设备余热锅炉的尾气余热满足一次风风温的加热条件,根据该企业提供的设备运行规范和物料平衡图中有关单位时间燃烧一吨垃圾需要的二次风空气量的相关条款:G2-130 ℃=500.48~840.87 Nm3/h(此处按最大值计算),且G1-190 ℃=2 081~2 780 Nm3/h>G2-130 ℃=500.48~840.87 Nm3/h,所以原设备余热锅炉的尾气余热满足二次风风温的加热条件。

2.8 渗沥液过滤系统改造

渗沥液系统的堵塞溢流会造成生产现场的污染,是困扰各类垃圾发电厂的一大难题,主要表现为以下3点:

1)渗沥液是一个无压系统;

2)原渗沥液过滤器是一个静态结构;

3)垃圾分类不完全,造成大于过滤目数的垃圾堵死静态过滤器。

针对以上弊端提出的解决方案,详见图13中渗沥液自动过滤除渣装置平面图及功能、结构、原理的描述。

2.8.1 装置功能、结构及原理描述

渗沥液过滤装置主要由超声波污水处理器、动态过滤机构、自动粉碎机构及污水液位控制机构等4大部件构成。

超声波污水处理器部件(件49):主要用于分离渗沥液中的碱金属和油污,消除碱金属和油污对装置主要零部件的表面附着,达到边过滤边自洁的目的。

动态过滤部分:过滤过程中的堵塞源于过滤格栅处于静态,解决堵塞,只需将静态的过滤格栅运动起来即可。在该装置中,将圆锥滚子轴承的成熟结构用于渗沥液的动态过滤。其中,装置中的壳体(件7)相当于轴承的外圈,内桶(件21)相当于轴承的内圈,扮演过滤角色的圆锥滚子(件6)、进口端圆锥滚子/上、下(件22/件29),相当于轴承中的滚动体,圆锥滚子上、下定位环(件9/件45),相当于轴承中滚动体的保持架,以上各零部件构成了一套活动的过滤格栅,当上述运动件旋转起来,便实现了对渗沥液中各类垃圾的动态过滤。该过滤结构,相当于对圆锥滚子轴承的二次开发应用。

堵塞物粉碎部分:来自渗沥液的各类垃圾具有不同的比重,甚至还有金属,当这些垃圾进入处于旋转离心的过滤状态装置时,不同比重的垃圾,会悬浮于装置中的不同标高。为此,在装置的旋转中心,设置了不同标高的4组刀架组件(件31/件33/件36/件27)、刀片(件43/件47)、螺旋提升器组件(件30/件32/件39),对过滤过程中被截留下来的垃圾,进行粉碎细化,并再次过滤。

2.8.2 渗沥液过滤、粉碎工艺流程(见图14)

1)超声波污水处理器对来自渗沥液系统的污水进行附着力的降解处理;

2)渗沥液过滤粉碎装置中的过滤格栅〔图13中的圆锥滚子(件6)、进口端圆锥滚子/上、下(件22/件29)〕通过自身的正反转,解决了渗沥液过滤过程中垃圾堵塞过滤格栅的问题;

3)当电接点水位计检测到渗沥液处于高限液位时,表面渗沥液过滤粉碎装置中过滤下来的垃圾量过大,这时,装置自动关闭1#至3#电动阀,打开1#至4#电磁阀,在时间控制的作用下,同步协调对装置内部的堵塞物进行粉碎细化处理;

4)装置对堵塞物细化处理完毕后,自动打开1#至3#电动阀,排放细化过滤物,关闭1#至4#电磁阀,装置重新回到过滤状态。

图13 渗沥液自动过滤除渣装置平面图

图14 渗沥液过滤、粉碎工艺流程图

2.9 单台500 t/24 h(MCR)型垃圾发电设备改造后的年新增经济效益

2.9.1 灰渣余热利用部分的年新增经济效益

1) 一次风温由130 ℃提升到190 ℃,温升Δt=60 ℃,该部分余热利用的热量为

Q一次风/y=350×24×600×2 780×8.15×10-4×1 390×60

=9.93×1011kJ(或2.37×1011 kal)

2)二次风温由20 ℃提升到130 ℃,温升Δt=110 ℃,该部分余热利用的热量为

Q二次风/y=365×24×600×841×8.15×10-4×1 390×110

=1.82×1012kJ(或4.34×1011 kal)

3) 以上二者余热的利用值折算成0#柴油量,按当地市场价计算市值为

2.9.2 托轮改造后的年新增经济效益

该公司500 t/24 h MCR型垃圾发电设备因托轮故障,每2个月检修1次,检修耗时8天,在检修期间,将产生以下损失。

1)锅炉8天的垃圾焚烧损失量:

M8 d=25×24×8=4 800 t

2)8天发电量损失量:

Q8 d=400×4 800=1 920 000 kW·h

3)8天售电损失费用:

¥8 d售电计量=0.60×1 920 000=11.52万元

4)焚烧8天垃圾量的财政补贴:

¥8 d财政补贴=100×4 800=4.8万元

500 t/24 h MCR型垃圾发电设备的托轮经改造后,检修周期由2个月延长至1年有余,相当于每年减少了5个检修轮次,由此项技改产生的年新增经济效益为

¥9.2=5×(¥8 d售电计量+¥8 d财政补贴)

=5×(11.52+4.8)=81.6 万元

2.9.3 渗沥液系统改造后年新增经济效益

原系统改造前安排的岗位为三班三倒,每班1人,每2小时除渣检修一次。现经改造后,企业在该岗位节约了3个人工费用,如果该岗位每人年薪按8万元计算,则企业渗沥液系统改造后年新增经济效益为

¥9.3=3×8万元=24万元

2.9.4 以上三者综合年新增经济效益

3 结论

改造后的500 t/24 h MCR型设备经过一段时间的运行可见,各改造部位结构合理,技改措施满足设备的运行工况,设备检修周期延长,设备检修故障率与运行成本明显降低,经济效益显著。

目前,该技改项目已获授权1项国际专利、12项实用新型专利,10项发明专利和8项实用新型专利正在公示中。