季节性寒区隧道无砟轨道质量控制及快速施工技术

陈彬

(中国铁路北京局集团有限公司 工程质量监督站,北京 100860)

0 引言

截至2021 年12 月底,我国高铁运营里程将突破4 万km,稳居世界高铁里程榜首,“四纵四横”铁路网扩容至“八纵八横”高速铁路网,基本连接了我国各省会城市及50 万人口以上大中城市。由于高速铁路对列车运行速度和舒适度要求越来越高,无砟轨道结构的应用也越发广泛。但是,由于无砟轨道施工精度要求高、调整能力有限,特殊情况下,轨道结构破损后修复和整治比较困难,如何保证无砟轨道的施工质量就显得尤为重要。

我国已有大量学者针对无砟轨道混凝土防开裂和快速施工进行了相关技术研究:

(1)无砟轨道混凝土防开裂技术。史克臣[1]结合大风干旱环境无砟轨道混凝土易开裂的技术难题,提出控制混凝土裂缝的措施;刘加平等[2]从水泥基体和增强纤维2个方面综述混凝土增韧防裂原理,分析了增韧防裂技术的影响因素和作用效果,并介绍了典型应用工程;辛学忠[3]针对CRTSⅡ型板式无砟轨道底座板钢板连接器后浇带或剪力齿槽后浇带容易出现离缝或开裂问题,进行了防裂研究;卢旺[4]针对丰台站改建工程西站房承台大体积混凝土结构,从混凝土配合比设计、温控防裂设计、施工防裂措施等方面进行了相关探讨;刘井林等[5]通过研究严寒地区高速铁路CRTSⅠ型板式无砟轨道底座板病害导致的结构伤损,提出了相应的基于丙烯酸柔性砂浆的结构伤损病害整治技术。

(2)快速施工技术。张克智[6]通过天平铁路唐杨隧道整体施工道床的实际案例,研究了整体道床快速施工技术在单线铁路长大隧道的应用;朱庆新[7]通过对比传统轨道板精调方式,介绍了高速铁路中无砟轨道板快速精调技术;赵国祝[8]研究了双块式无砟轨道快速施工综合技术以及相关配套设备、工装技术的应用;谭盐宾[9]和常有斌等[10]通过对时速350 km 高速铁路无砟轨道施工工艺进行调研,改进了高速铁路无砟轨道的快速施工技术。

依托新建太(子城)锡(林浩特)铁路太子城至崇礼段(简称太崇铁路),针对季节性寒区隧道无砟轨道施工过程中的轨道板易开裂问题以及紧张工期下无砟轨道快速施工问题,通过对问题成因进行分析并针对性地改进施工技术措施,改善隧道无砟轨道铺设质量,提升隧道无砟轨道铺设速度,提前完成铺设任务,减少了后期养护和维修难度,为寒区隧道无砟轨道施工技术的运用积累了一定经验。

1 概况

1.1 项目简介

太崇铁路是连接冬奥会核心赛区和张家口市崇礼区唯一的轨道交通配套线路,是保证2022年冬奥会崇礼赛区赛事顺利举办的相关基础设施。太崇铁路南起崇礼铁路太子城站,北迄崇礼区大夹道沟村崇礼站,大致呈南北走向。线路全长15.864 km;桥梁1 座,长0.242 km;隧道2 座(和平、崇礼隧道),总长14.434 km;新建崇礼车站1座。面对2021年底通车的项目要求,在紧张工期下保证无砟轨道道床的施工质量和精度并协同调度多工作面作业成为了工程主要难点。太崇铁路地理位置示意见图1。

图1 太崇铁路地理位置示意图

1.2 自然条件

崇礼区属东亚大陆性季风气候中温带亚干旱区,受地理位置和地形影响,多年平均气温为4.2 ℃,最低气温达-35.8 ℃,最冷月平均气温-14.1 ℃,土壤冻结初终日期为10 月26 日—次年4 月30 日,累年土壤最大冻结深度193 cm。具体气象要素数据统计见表1。

表1 崇礼区气象要素数据统计

2 无砟轨道混凝土防开裂

轨道板开裂是无砟轨道的主要病害之一。为保证太崇铁路隧道轨道板施工质量,在施工过程中铺设“两布一膜”,加装轨枕圈筋保护,并采用新型抗裂混凝土进行浇筑。通过严格控制混凝土原材料质量、拌制、运输、浇筑振捣及养护等各环节,有效保证无砟轨道工程质量,提高无砟轨道使用寿命。

2.1 “两布一膜”铺设

在环境温度偏离无砟轨道钢轨锁定温度时,由于轨道板和底座板纵向连续,内部存在极大轴力。另外,在太阳辐射作用下,混凝土导热能力较差,轨道结构中存在竖向温度梯度差异,可能造成轨道板翘曲变形或上拱破坏,严重影响列车运行平稳性和旅客舒适度,且极难对轨道板进行修复处理。

中南大学的闫斌教授团队[11]研究了在极端温度作用下桥梁地段CRTSⅡ型无砟轨道的受力特性。研究结果显示,轨道板在极寒条件下最大纵向拉应力在右端刺处为3.9 MPa,底座板最大纵向拉应力为2.7 MPa,该工况下轨道板易发生断裂;各轨道部件位移变化幅度和最大纵向位移自下到上逐层减小,并在剪力齿槽处出现较大波动;桥梁和底座板之间最大纵向相对位移为4.7 mm。

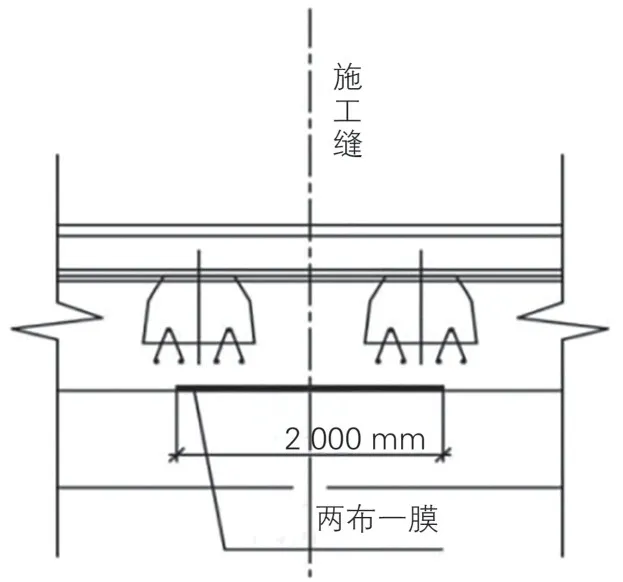

当底座板存在初始裂缝时,底座板纵向力传递和抵抗纵向变形的能力均减弱,对底座板及轨道板的变形与受力产生不利影响。研究表明,铺设“两布一膜”滑动层可有效减小梁轨之间的相互作用,砂浆黏结力的增大有利于CRTS Ⅱ板式无砟轨道的受力与变形,可减小轨道板-底座板离缝和砂浆脱黏等病害发生几率。在工程实施时,应严格控制滑动层施工质量,保证桥上滑动层的摩擦因数处于合理范围。“两布一膜”铺设原理示意见图2。

图2 “两布一膜”铺设原理

太崇铁路受地理位置和地形影响,具有温度变化大、昼夜温差大等特点,尤其隧道口距离范围内受外部气候环境影响大,温度变化差异大于隧道洞内。针对隧道洞口500 m 范围的无砟轨道,沿施工缝居中布置双层土工布与滑动膜,以消除底座板与上部在温度应力下产生的不同位移,减小轨道系统与底座板之间的相互作用。完工后,项目达到预期防裂效果。“两布一膜”铺设施工现场见图3。

图3 “两布一膜”铺设施工现场

2.2 轨枕圈筋保护

为保证无砟轨道板施工质量,除了铺设“两布一膜”,还在轨排钢筋安装到位后额外加装轨枕圈筋(见图4)、上层纵横向钢筋及接地端子。在道床板混凝土成型过程中,利用轨枕圈筋抵抗混凝土收缩变形,减少道床板裂纹,有效提高了无砟轨道的使用寿命。

图4 轨枕圈筋

2.3 抗裂混凝土

为适应项目所在地区的自然条件,减少混凝土开裂、保证混凝土强度、确保无砟轨道耐久性符合要求,混凝土必须具有良好的抗裂性能。

寒区混凝土轨道板开裂是多种因素共同作用的结果,如寒冷、温差大、干燥、多风等恶劣自然条件,以及混凝土自身水化热释放的影响。水泥在水化固结过程中产生大量水化热不易散发,会形成较高的水化热升温,加上环境温度影响,产生的温度应力超过其抗拉强度,可能导致轨道板产生温度裂缝。

为解决混凝土轨道板开裂问题,经反复试验,在混凝土中添加8%抗裂剂,调整了混凝土配合比,使混凝土7 d 抗压强度达40 MPa,从而提升混凝土力学性能,有效抑制轨道板开裂。

3 无砟轨道快速施工

由于单线隧道存在断面空间不足、物流管理困难等不利因素,有限施工条件下的无砟轨道快速施工技术并不成熟。如何高效调度各工作面,合理组织平行流水作业是无砟轨道快速施工的重点。

3.1 多工作面设置及调度

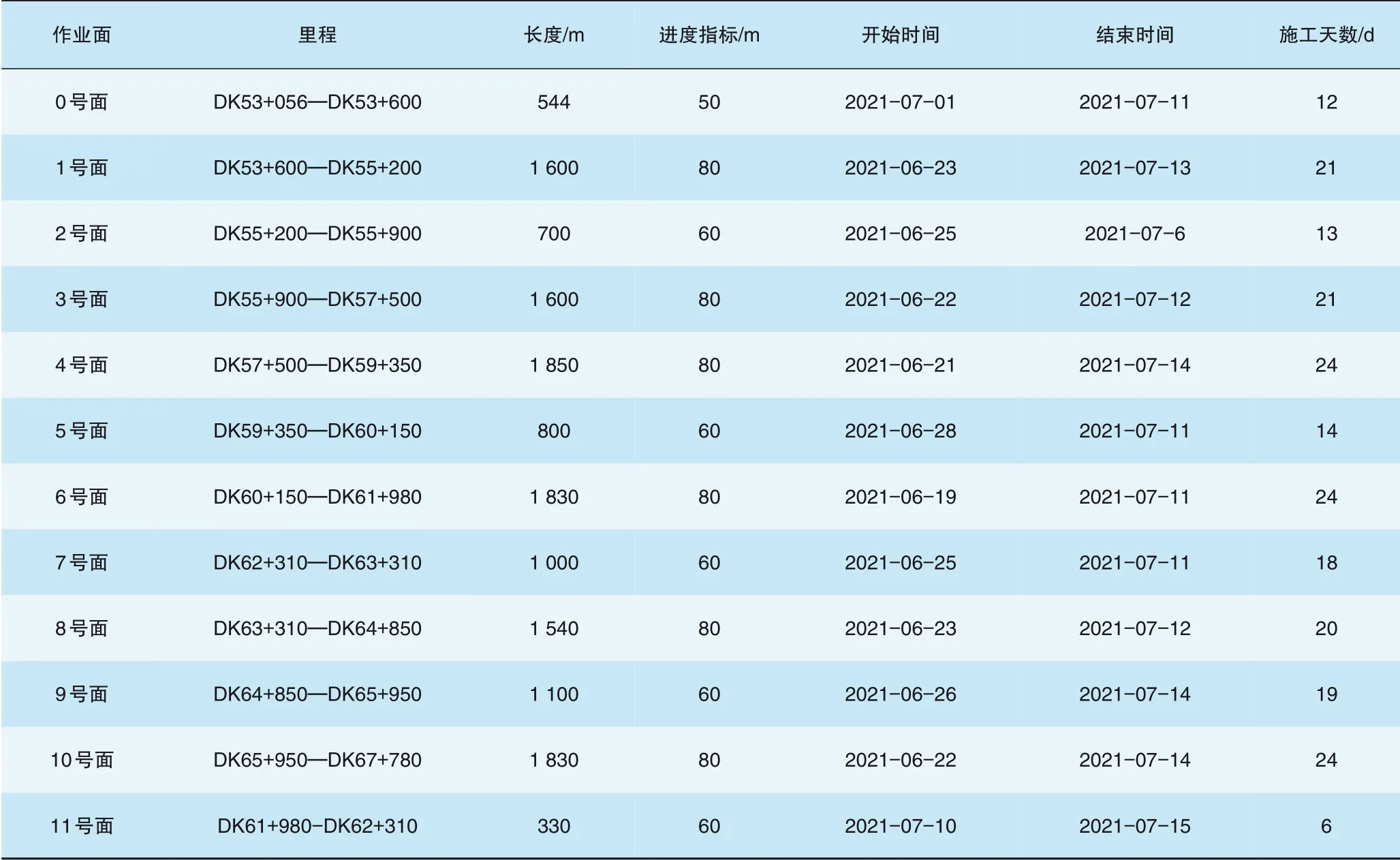

为了提高施工效率,克服工期难题,太崇铁路无砟轨道施工采用多工作面协同工作方式。其中,和平隧道设无砟轨道工作面7个、崇礼隧道设无砟轨道工作面4 个,合计11 个无砟轨道作业面。太崇铁路无砟轨道施工进度指标示意见图5。

图5 隧道无砟轨道施工进度指标示意图

多工作面施工增大了现场组织调度的难度。通过合理安排施工计划、调度协调施工资源,有效解决了多工作面施工组织混乱和交叉的问题。现场各工作面施工计划安排和工作面设置情况见表2、表3。

表2 施工计划安排

表3 施工工作面设置情况

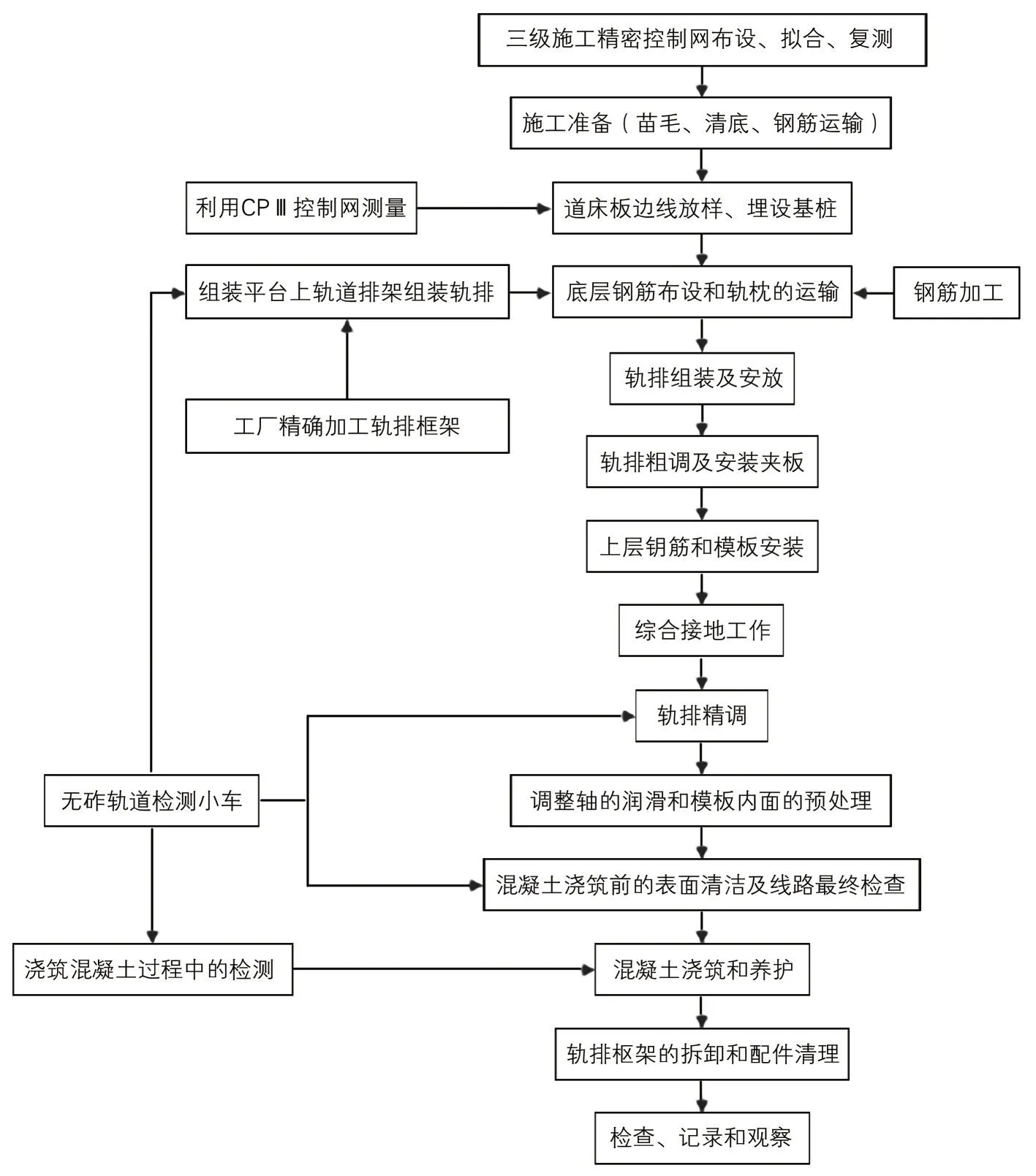

3.2 施工流程及工艺

无砟轨道施工流程示意见图6。道床板施工作为无砟轨道的主要工序,采用2个循环/d的进度指标,施工过程中要保证基底及时清理、底层钢筋绑扎牢固、抹面及养护。无砟轨道施工流程中,从“轨排组装”到“道床板混凝土浇注”的具体循环时间分配见表4。

图6 无砟轨道施工流程示意图

表4 无砟轨道施工时间安排 h

该项目通过采取11 个工作面同时推进的施工策略和有序、高效、合理的调度协调,大大提高了施工效率,仅用25 d完成全线14.72 km的无砟轨道铺设。

4 结论

(1)依托太崇铁路,针对季节性寒区隧道无砟轨道施工过程中混凝土开裂等问题,通过“两布一膜”铺设、添加防裂剂、增加轨枕圈筋等措施,保证了寒区隧道无砟轨道施工质量。

(2)项目工程通过超前谋划,加强施工组织,合理分配施工资源,利用隧道辅助坑道多作业面24 h 同时作业,创造了单线隧道单日1.1 km 的无砟轨道施工新纪录,实现了工期目标,可为类似的季节性寒区隧道无砟轨道工程施工提供借鉴。