时速350 km盐通高铁简支梁优化设计

张上, 苏伟, 马辰龙, 王琦

(中国铁路设计集团有限公司 土建设计研究院,天津 300308)

1 概述

常用跨度简支梁桥占我国现有高速铁路全部桥梁长度的95%以上,应用总量达到40 余万孔,是我国高速铁路基础设施的重要组成部分。因此,开展高速铁路简支梁优化设计具有重要意义。

自2015 年起,针对雅万高铁高烈度震区的特点,开展了高铁简支梁轻型化设计,以减小桥梁的地震动响应。为了给雅万高铁提供技术支撑,2018 年起,开展了雅万高铁简支梁在国内铁路的应用研究,最终确定在盐通高铁全线应用新型简支梁[1]。

盐通高铁线路全长156.686 km, 桥梁占比94.7%。盐通高铁设计速度350 km/h 的标准跨度双线简支箱梁共4 145 孔,其中32 m 简支箱梁3 771 孔(含13 孔有砟梁),24 m 简支箱梁374 孔(含1 孔有砟梁)[2]。

2 主要技术标准及设计原则

2.1 主要技术标准

盐通高铁简支梁主要技术标准为:

(1)设计速度:350 km/h。

(2)设计活载:ZK活载。

(3)轨道类型:CRTSⅢ型无砟轨道。

(4)线路情况:双线,正线线间距5.0 m,最小曲线半径7 000 m,困难时最小曲线半径可采用5 500 m。

(5)施工方法:梁场集中预制、架桥机架设法施工。

(6)环境类别及作用等级:碳化环境T2。

(7)设计使用年限:主体结构在正常养护维修条件下为100年。

2.2 轻型化技术路线

(1)梁高。梁高是简支梁的核心尺寸,对高速行车的安全性和舒适性起决定性作用,并直接影响梁体刚度、频率,对钢束布置、残余徐变变形也有影响,同时还影响桥梁上建高度。通常梁高越低,混凝土用量越少,梁质量越小,对减轻整个桥梁结构的自质量和地震响应有明显效果;同时较小的梁高上建高度低,在纵断面布置、运架梁、运梁过隧等方面均有优势。但梁高越小,钢绞线用量越多,桥梁的动力性能下降,因此,盐通高铁简支梁参考雅万高铁简支梁的经验,通过动力和静力设计确定合理梁高[3]。

(2)箱宽。目前高铁简支梁多采用斜腹板,在减少底板宽度的同时,也方便预制时脱模[4]。盐通高铁简支梁也采用斜腹板设计,箱宽考虑到与目前高铁桥墩相适应的情况,尽量减小。

(3)板厚。简支梁各部分板厚主要由受力情况及预应力钢束的构造要求确定[5]。盐通高铁简支梁采用大规格预应力钢束,在腹板及底板均单排布束,以减小板厚、梁质量。

2.3 主要设计原则

(1)主要建筑材料选择。盐通高铁简支梁采用强度等级C50 的混凝土,HRB400 的普通钢筋,公称直径15.2 mm、抗拉强度1 860 MPa的标准钢绞线。

(2)桥面布置。桥面布置与国内其他高铁无砟轨道桥梁一致,线间距5.0 m,线路中心线到挡砟墙内侧2.0 m,桥面宽12.6 m[6],盐通高铁简支梁桥面布置见图1。

图1 盐通高铁简支梁桥面布置

(3)二期恒载取值。盐通高铁桥梁二期恒载为120~150 kN/m,考虑到适当减小二期恒载分档,可以减少残余徐变变形,同时部分二期情况下可降低支座规格。二期恒载分档见表1。

表1 二期恒载分档

3 结构设计

3.1 梁高

在雅万高铁简支梁设计中,采用2.3~2.9 m 按0.1 m一级逐级进行比选,结合车桥耦合分析中梁高不小于2.6 m的建议,最终梁高取值2.8 m。目前国内时速350 km的标准简支梁采用3.0 m 梁高。因此,采用优化后的截面,针对3.0 m 及2.8 m 梁高进行综合经济、技术比选。

(1)强度指标。不同梁高的简支梁强度指标对比见表2,两种梁高的强度指标均满足规范要求,具体数值二者差距不大,也说明了目前高铁简支梁设计是刚度控制而不是强度控制[7]。

表2 不同梁高的简支梁强度指标对比

(2)刚度及梁端转角。不同梁高的简支梁刚度及梁端转角对比见表3 及表4,梁高越大,刚度越大,梁端转角越小,但二者都满足规范要求,且有一定余量。

表3 不同梁高的简支梁刚度对比

表4 不同梁高的简支梁梁端转角对比

(3)自振频率。不同梁高的简支梁自振频率对比见表5。不同梁高均可满足自振最低限值,梁高2.8 m时,150 kN/m 的二期恒载情况下,低于不进行车桥耦合的限值,采用车桥耦合分析验证动力性能满足规范要求,详见第5节。

表5 不同梁高的简支梁自振频率对比

(4)徐变变形及经济性。通过细化预应力布置及二期恒载分档,2 种梁高的简支梁残余徐变变形均为4~5 mm,满足规范不大于10 mm 的要求,也满足大规模预制梁一般不大于7 mm 的通行要求[8]。2 种梁高的简支梁主要工程用量对比见表6。

表6 不同梁高的简支梁主要工程用量对比

根据工程经济专业计算,考虑运架梁等施工费用,2.8 m 梁高简支梁每孔梁比3.0 m 梁高简支梁节省约0.2 万元,二者造价差距不大。

通过静力和经济性分析,2.8 m 梁高简支梁在各项指标上均能满足要求,造价比3.0 m 梁高简支梁稍低,且在上建高度、双层存梁、运架施工上有优势,最终盐通高铁简支梁确定采用2.8 m梁高。

3.2 截面尺寸

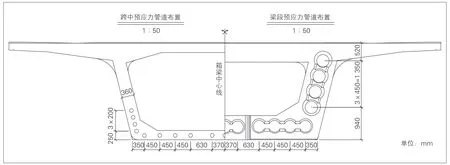

盐通高铁简支梁采用单箱单室截面,等高度设计。梁端腹板、底板及顶板向内变厚,梁长32.6 m,梁端悬出长度0.55 m。顶板宽12.6 m,底板宽5.4 m。根据采用单排大规格钢束布置的构造要求及梁体抗弯剪扭的受力要求,腹板跨中厚度取值0.36 m,梁端位置尺寸增加至0.8 m。顶板除承受桥面荷载,同时还受温度力影响,厚度取值0.285 m,梁端位置尺寸增加至0.55 m。底板厚度考虑预应力管道及普通钢筋的布置要求,厚度取值0.27 m,梁端位置尺寸增加至0.7 m。盐通高铁简支梁梁体横断面见图2,盐通高铁简支梁截面构造尺寸与雅万高铁简支梁相同。

图2 盐通高铁简支梁梁体横断面

3.3 预应力布置

盐通高铁简支梁采用大规格预应力钢束,实现了腹板及底板均单排布束,有效减小梁质量。腹板束规格为15-7Φ5,每侧布置4 根;底板束规格9~11-7Φ5,共9 根。盐通高铁简支梁预应力钢束布置见图3。

图3 盐通高铁简支梁预应力钢束布置

3.4 纵、横向及三维实体分析

(1)盐通高铁简支梁纵向为全预应力构件,通过纵向有限元分析,强度指标均满足要求,不再赘述。盐通高铁简支梁挠跨比为1/4 405,梁端转角0.73‰,自振频率4.6~4.82 Hz,残余徐变上拱为3.9~4.8 mm,均满足要求。

(2)盐通高铁简支梁横向为钢筋混凝土构件,通过建立环框模型模拟存梁、运架施工、运营、顶梁等各工况下的横向受力情况,并通过合理配置钢筋,控制应力及裂缝水平满足要求。盐通高铁简支梁横向计算有限元模型(跨中截面)见图4。

图4 盐通高铁简支梁横向计算有限元模型(跨中截面)

(3)通过建立三维实体模型,模拟简支梁在建造、架设、运营等全生命周期所有工况下的受力情况,避免出现应力集中现象。发现在终张拉时梁端下倒角(腹板与底板交角处)有应力集中,通过设置650 mm×390 mm 的下倒角,可将主拉应力控制在4.4 MPa 左右,另外此位置加强了钢筋配置,通过现场施工检验,此位置未出现裂缝,解决了简支箱梁施工容易出现的问题。

4 现场试验与设计成果对比

4.1 试验内容

2018年8 月起,在盐通高铁东台制梁厂进行简支梁试验,共选取3 孔32 m 简支梁和1 孔24 m 简支梁,试验包括工艺试验、静载试验、长期测试、运营性能测试等,试验项目包含简支梁建造、运营等全生命周期的各种工况[9]。

4.2 对比结果

(1)现场实测ZK 荷载下简支梁挠挎比为1/5 612~1/6 322,比设计值1/4 405 大。由于现场混凝土弹模较大,现场裸梁自振频率实测值为6.37~6.48 Hz,比设计值6.14 Hz 大。

(2)终张拉时,梁端下倒角实测应力4.36~4.82 MPa,与三维实体分析设计值4.4 MPa 较接近,张拉过程中此位置未发现裂缝。

(3)现场终张拉预拱度为11.08~13.14 mm,与理论值12.98 mm比较接近。测量了终张拉90 d后梁体上拱,实测值为10 mm,比计算值11.72 mm小。

4.3 其他试验内容及对比结果

盐通高铁简支梁还完成了吊梁、运梁、架梁、1.2倍荷载抗裂试验等,验证了盐通高铁简支梁在各种工况下均满足要求。

5 动力性能仿真及实测结果

5.1 仿真结果

针对盐通高铁简支梁桥的实际情况,进行车桥耦合动力仿真分析[10],可保证高速行车时简支梁桥的安全性和舒适性,简支梁动力性能仿真结果见表7。

表7 简支梁动力性能仿真结果

在所有理论计算工况下,桥梁的动力响应、车体竖向及横向振动加速度、列车行车安全性均满足规范要求。CRH3 型动车组、350 标准动车组及CRH380A 型高铁列车在速度等级所有计算工况(时速250~350 km)下,列车的乘坐舒适度均达到“良好”标准以上,在检算速度等级所有计算工况(时速375~420 km)下,列车的乘坐舒适度均达到“合格”标准以上,各项评价与目前高铁标准简支梁基本持平[11-13]。

5.2 实测结果

在盐通高铁联调联试中对简支梁桥进行动力性能测试,当运营速度为250-350 km/h 时,盐通高铁简支梁桥所有桥梁和动车组动力学响应指标均满足规范要求,动车组运营平稳性(舒适度)指标评价为优。当达到1.1 倍运营速度385 km/h 时,盐通高铁简支梁桥所有桥梁和动车组动力学响应指标仍可满足规范要求,动车运营平稳性(舒适度)指标评价也为优。

6 结论

(1)盐通高铁简支梁每孔梁质量696 t,每孔梁比国内标准梁轻约100 t,具体工程用量对比见表8。

表8 简支梁工程用量对比表

(2)经工程经济专业测算,盐通高铁简支梁每孔梁部造价比国内标准梁减少4.7万元。支座吨位由5 000 kN减小为4 500 kN,每孔梁4 个支座共可节省约1 万元,盐通高铁全线仅梁部节省工程造价2亿余元。

(3)设计时速350 km 的盐通高铁简支梁在刚度、结构受力、动力性能等方面均满足国内现行相关规范要求,在梁场开展了简支梁试验,验证了设计满足要求。在联调联试中开展了动力性能测试,证明了盐通高铁简支梁具有优异的动力性能。目前,盐通高铁已正式开通,简支梁桥在运营中表现良好。