起重机拱度对结构的影响

吴 磊

江苏省特种设备安全监督检验研究院扬州分院 扬州 225200

0 引言

起重机是现代企业中用于搬运或者吊装设备的重要装置,起重机的拱度预制是在建造施工过程中一道重要的工序,目的是在主梁承受自重和所受载荷的情况下弥补起重机主梁的下挠变形量。起重机的主梁拱度预设过大会增加小车运行时的爬坡附加阻力,过小在受载后主梁可能会出现向下的斜坡,从而导致小车发生溜车现象。在不同的标准中,对起重机拱度要求也不一致。以电动单梁为例,JB/T 1306-2008《 电动单梁起重机》对拱度要求是:主梁最大上拱度应位于跨度中部S/10范围内。未做静载试验前,主梁上拱度F推荐值为(1/1 000~1.4/1 000)S[1]。GB/T 14405—2011《通用门式起重机》的要求是:起重机做静载试验时,应能承受1.25倍额定起重量的试验载荷,其主梁不应产生永久变形。静载试验后的主梁:当空载小车在极限位置时,上拱最高点应在跨度中部S/10范围内,其值不应小于0.7S/1 000。试验后进行目测检查,各受力金属结构件应无裂纹、永久变形,无油漆剥落或对起重机的性能与安全有影响的损坏,各连接处也应无松动或损坏[2]。

1 起重机拱度对结构应力的影响

1.1 模型建立及预处理

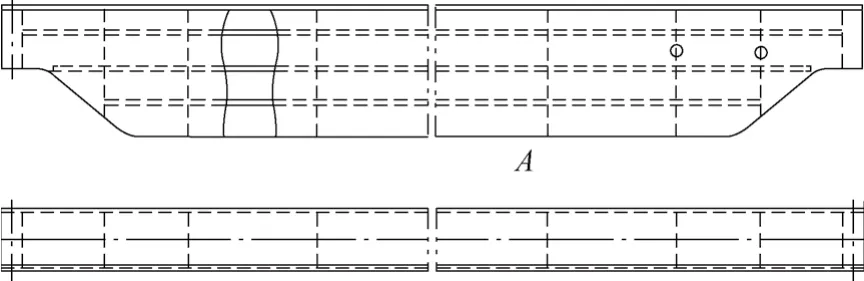

为了分析出起重机的拱度对结构应力的影响,本文建立了4个壳模型,该起重机的额定起重量为32 t,跨度为28.5 m,工作级别为A5。主梁为双梁设计,其结构如图1所示。

图1 主梁结构图

由于本文只分析拱度对起重机的结构应力的影响,所以仅建立主梁的模型,主梁模型如图2所示。本文所建立的4个模型的拱度分别为0、0.5S/1 000、1.0S/1 000、-1.0S/1 000。根据起重机施工图纸及拱度值,分别建立起重机的模型,对分析模型进行前处理等工作。该起重机材质为Q235,起重机主要受力结构钢板厚度在14 mm以下。由于Shell 181非常适合薄至中等厚度的壳形结构,故采用Shell 181单元对主梁的有限元模型划分网格。

图2 壳模型图

1.2 载荷的确定

已知,该起重机小车自重为8 995 kg,起升动载荷系数φ2的确定可表示为

由于该起重机的起升机构采用变频器控制,起升过程比较平稳,故起升状态级别定位HC2。通过GB/T 3811—2008《起重机设计规范》查询HC2所对应β2、φ2min的值分别为0.34、1.10。由起重机参数可知,该起重机的稳定起升速度为0.08 m/s,从而计算得出φ2的值约为1.13[3]。

由于轨道接头状态良好,并已做了打磨处理,根据经验公式运行冲击系数φ4取1.0。

1.3 载荷的施加

小车的自重及所吊运的载荷通过车轮施加在起重机的小车轨道上。

1.4 主梁的应力分析

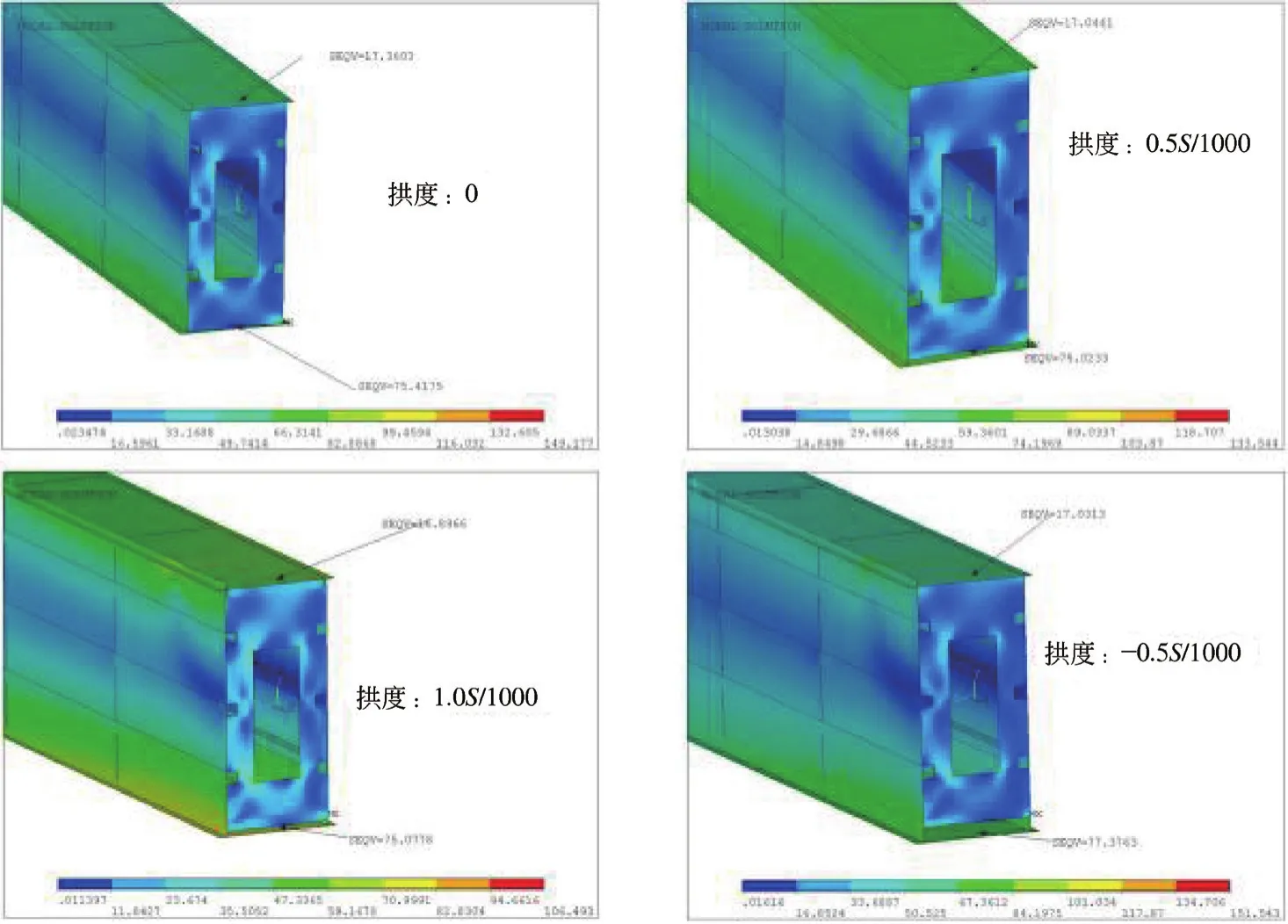

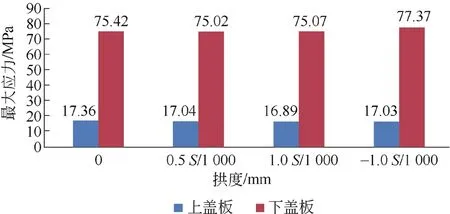

分别在4个模型的起重机主梁上施加载荷,得出计算结果,如图3所示,统计的计算结果如图4、图5所示。

图3 不同拱度对于相同载荷的应力值及截面

图4 起重机上下盖板应力与拱度关系表

图5 拱度与结构最大应力关系表

由图4可知,起重机跨中的上下盖板应力与起重机拱度的变化无关,符合材料力学原理,从而证明了4个模型的正确性。

由图5可知,随着起重机拱度的增加,主梁结构内部的最大应力值呈现下降趋势。在拱度达到1.0S/1 000时,最大应力相较无拱度的情况下降了42.684 MPa,这种程度的下降对起重机的内部疲劳有相当大的改善、由此可知,随着起重机不断的承受交变载荷,其内部疲劳的出现,甚至一些吊运熔融金属的起重机还会产生热疲劳,不可避免会出现金属内部的滑移现象,起重机拱度会随使用逐步降低甚至出现下垂的现象。在产生了这一现象以后,其结构的最大应力值相对无拱度的情况会进一步增大,在此过程中尚未考虑金属材质内部劣化的情况,如果考虑材料的劣化情况,起重机的局部工作应力很可能超越许用应力。所以,若在检验过程中发现起重机拱度已消失或已出现下垂现象,应及时对起重机进行应力测试,防止其工作应力超过许用应力情况发生。

2 起重机的拱度对疲劳的影响

起重机在制造过程中基本使用钣焊拼接工艺,在使用中持续承受交变载荷,易出现金属疲劳损伤,会产生热疲劳,或在制造过程中存在初始裂纹,需要在裂纹扩展的基础上进行寿命估算,为此针对不同疲劳需要有不同的分析方法[4-6]。

目前,常温金属结构疲劳分析理论主要采用线性疲劳积累损伤理论中的Miner法则,材料在各应力水平下的疲劳损伤独立进行,总损伤可以线性叠加,当积累到某一数值时材料或构件发生破坏。Miner法则假设:构件所吸收的能量达到极限值时产生疲劳破坏,如果破坏前可吸收能量极限值为w,构件破坏前纵循环数为N,在某一循环n1时构件吸收的能量为W1,则其吸收的能量与循环数间存在正比关系,即

这样,构件的加载历程由m个不同的应力水平构成,各应力水平下又对应着m个不同疲劳寿命和循环次数,则损伤为

此时,构件吸收能量达到极限值W,即发生疲劳破坏[7]。

在对主梁进行疲劳分析前,需要选取合适的材料疲劳曲线。然而,材料精确的疲劳曲线很难获得,为此考虑采用Asme标准的适合碳钢材料的疲劳分析曲线,将Asme标准中的材料数据点进行曲线拟合,得到疲劳分析中使用的材料曲线。材料的疲劳寿命曲线如图6所示。

图6 疲劳寿命曲线

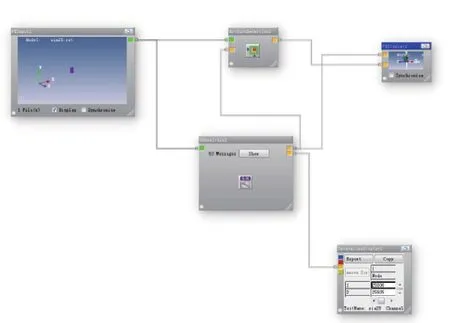

起重机的疲劳仅与载荷的变化相关,计算的目的是探究出拱度对疲劳的影响有多大,在计算过程中仅考虑跨中受载的情况,对起重机进行疲劳分析的具体流程如图7所示。

图7 疲劳分析流程

在计算机进行运算后,得到图8所示主梁疲劳寿命云图,由于疲劳危险点出现在内部,故图中仅展示疲劳危险点所在部位。将图中的数据进行转化,最终得到图9所示起重机拱度与疲劳寿命之间的关系。

图8 起重机主梁的疲劳寿命云图

图9 拱度与疲劳寿命关系表

由图9可知,在相同工况时,起重机使用寿命随着起重机拱度的增加而得到较大提高,查阅GB/T 3811—2008《起重机设计规范》中起重机工作级别的划分,对应A5的工作级别,起重机在Q4的载荷状态级别情况下,其使用等级应当要达到U3级别,起重机的总工作循环次数应达到6.30×104<CT≤1.25×105,,图9中的4种拱度状态均能达到设计要求,但随着拱度的增加在达到1.0S/1 000情况时,相对无拱度的起重机疲劳寿命得到了翻倍提升,在未增加很多成本的情况下起重机的经济性得到较大提升。

3 结束语

综上所述,起重机拱度对于降低起重机内部的最大应力和增加起重机的使用寿命有着非常大的影响,在不增加很多成本的情况下可大大延长起重机的使用寿命,所以起重机施工过程中应加大对拱度的重视,确保设备的安全使用。